间隙填充模型增材制造温度场数值模拟

2023-03-01邵海龙邢彦锋张小兵杨夫勇曹菊勇

邵海龙, 邢彦锋, 张 军, 张小兵, 杨夫勇, 曹菊勇

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

电弧增材制造由于其沉积效率高,制造成本低,适合大尺寸构件的近净成形,在金属零件直接制造领域前景广阔[1-3]。然而,电弧增材制造直接沉积表面仍存在质量问题,需要经过一定的后处理才能进行实际应用。为此,国内外学者进行了相关研究。DOS等[4]基于多层多道模型提出交替重叠道模型,研究表明该模型可用于沉积层预测,但单道沉积截面不恒定易存在空隙,要考虑接触角。Xu等[5]建立多轨道交替重叠模型,研究结果表明利用圆弧面计算截面上重叠面积使成形表面平整,材料硬度更高。张军等[6]利用冷金属过渡技术(cold metal transfer,CMT)建立间隙填充模型,通过填充所需体积获得更为平整的成形表面,模型简单,成形效果好。CMT工艺涉及一个从融化到凝固的固-液-固过程,而此过程中主要是一个零件成形和力学性能的温度变化,因此温度场变化是增材制造成形的关键[7-8]。目前国内外对增材制造温度场的研究主要采用数值模拟与试验验证的方法。ZHAO等[9]通过熔化极气体保护焊(gas metal arc welding,GMAW)研究不同沉积路径和冷却时间等工艺参数下的温度场分布及演变规律,研究表明温度循环过程分为加速加热、准稳态和稳态。陈克选等[10]通过电弧增材制造技术(wire arc additive manufacturing,WAAM)研究有、无水冷对温度场的影响,研究表明在基板水冷条件下增材高温区域小于无水冷条件下的高温区域,并且温度梯度大于无水冷条件的温度梯度。赵鹏康等[11]通过钨极惰性气体保护焊(tuingsten inert gas,TIG)研究基板预热对温度场的影响,得出在合理温度范围内对基板预热可使波谷连线趋于平缓,温度分布更为均匀。Pan等[12]通过钨极惰性气体保护焊TIG研究在椭圆形热源模型作用下的熔池温度场,得出熔池温度呈周期性波动,且熔池形状和速度保持较小的振荡的结论。目前针对增材制造温度场数值模拟研究进展明显,但对于间隙填充方法的温度场相关的研究较少。因此,课题组采用Visual Environment软件建立电弧增材制造间隙填充有限元模型,分析间隙填充热演变规律,探讨填充方向及冷却时间对温度场的影响。

1 间隙填充温度场模型及试验验证

1.1 间隙填充模型

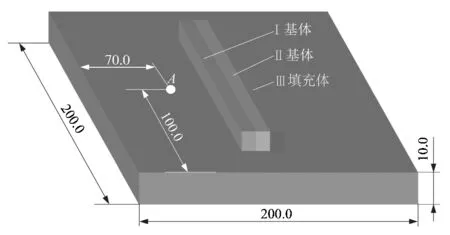

间隙填充模型的沉积策略是在增材过程中先沉积两侧位置,再填充中间体。该轨迹规划可使填充体两侧结构对称,增材时温度分布更加均匀,相较于传统的连续搭接可获得更好的表面质量。间隙填充模型如图1所示,电弧增材制造试验设备采用Fronius公司生产的TPS4000-CMT焊机,并使用KUKA KR5 R1400机器人控制焊枪运动。试验基板尺寸为200 mm×200 mm×10 mm的7075铝合金板,沉积材料为ER4043铝合金焊丝,焊丝和基板化学成分如表1所示。送丝速度为6 m/min,焊接速度为0.6 m/min。

图1 间隙填充模型Figure 1 Gap-filling model

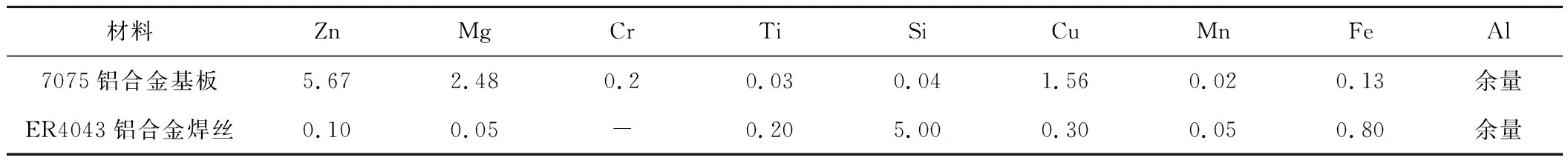

表1 7075和ER4043焊丝化学成分

1.2 网格划分

根据间隙填充模型,利用几何对称性建立三维有限元分析模型如图2所示。网格采用8节点六面体单元,为了提升计算效率,在沉积层附近采用加密型网格,在距离填充层远处网格较为稀疏,网格单元总数为43 725,节点总数为50 460。该模型能够如实反映增材过程中温度场的分布及变化情况。

1.3 材料参数及边界条件

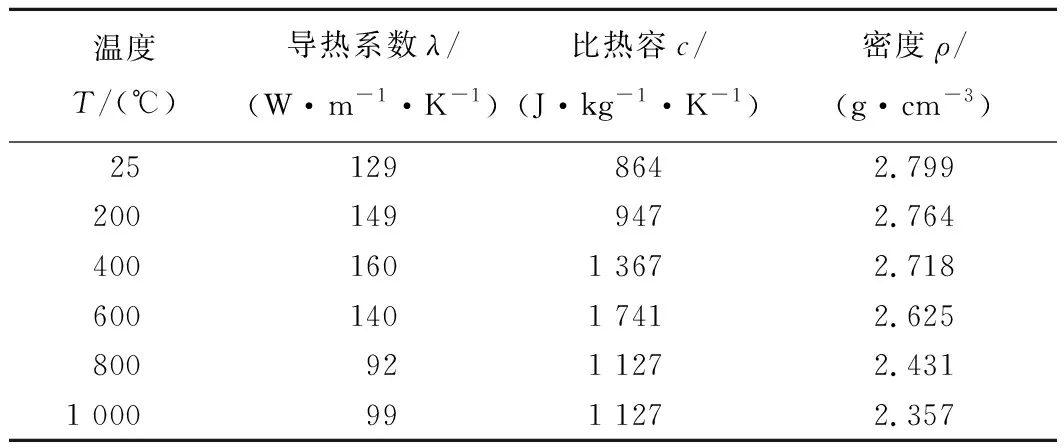

增材制造过程较为复杂,涉及到热力耦合等多方面问题,且金属材料热物理性能随温度变化发生改变,进行温度场分析时需确定导热系数、比热容和密度等参数。此次温度场模拟涉及到的焊丝及基板的热物理参数通过将ER4043与7075的化学成分输入至JmtPro软件中得到,相关参数结果如表2和3所示。在Visual Environment软件中的可以通过Database 按键查询并修改材料的参数。在增材制造过程中,材料温度变化大,温度场边界条件采用Newton定律描述增材件表面与环境的热对流,用Stefan-Boltaman定律描述增材件表面的热辐射[13]:

qc=hc(T-T0);

(1)

(2)

式中:qc为对流散热功率;hc为材料表面散热系数;T为增材过程中的瞬间温度;T0为室温,且T0=20 ℃;qr为辐射散热功率;εr为材料黑度系数,且εr=0.8;σ为Stefan-Boltzman常数,σ=5.67×10-8W/(mm2·℃)。

表2 ER4043焊丝热物理参数

表3 7075铝合金热物理参数

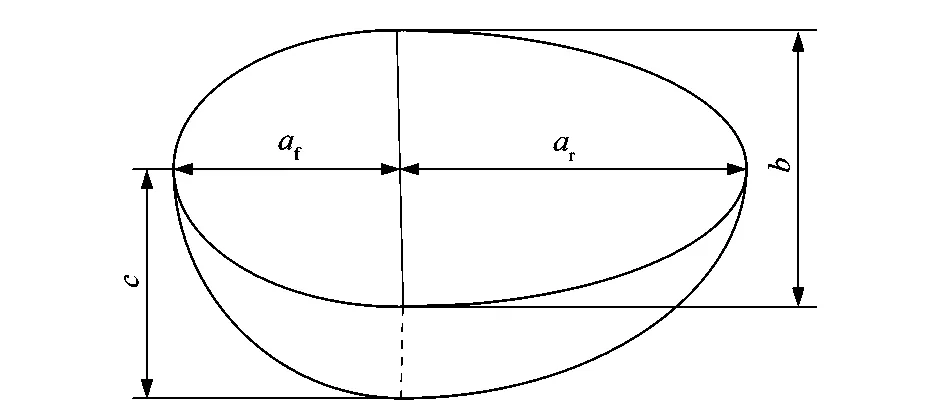

1.4 热源加载

文中增材制造热量来源是电弧,课题组采用了Goldak提出的移动热源模型[14]。双椭球热源模型示意图如图3所示,充分考虑了能量在熔池中的分布,符合于熔池前部短、尾部长的特点,满足实际增材过程要求。为了使计算过程具有更好的收敛性,在Visual Environment软件中将双椭球热源进行了归一化处理,使热流密度分布更均匀,亦可较好地实现增材制造温度场的数值模拟。其前、后1/4椭球的热流密度为:

(3)

(4)

式中:qf,qr分别为前、后1/4椭球的热流密度;Qf,Qr分别为前后1/4椭球进行归一化处理后的电弧热输入,默认Qf/Qr=1.2;af,ar,b和c分别为椭球的形状参数,取值分别为2,4,5和4。

图3 双椭球热源模型示意图Figure 3 Schematic diagram of double ellipsoid heat source model

1.5 试验验证

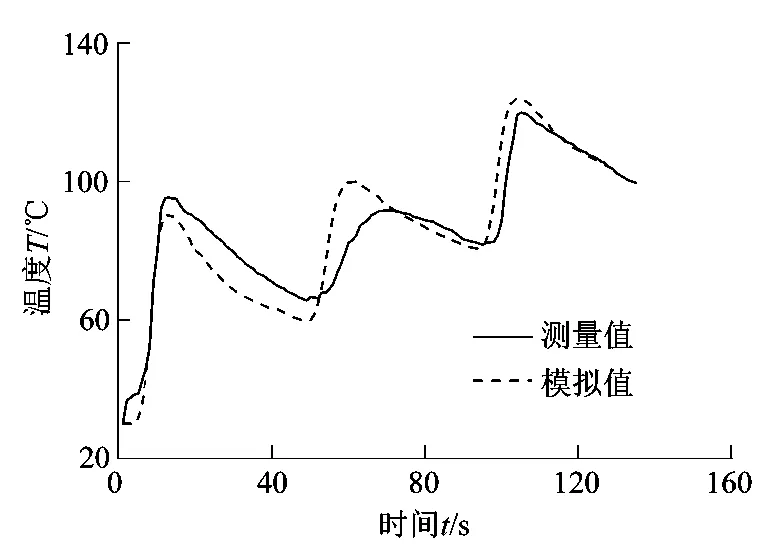

由于实际空气环境原因,课题组将初始温度和空气环境温度设为30 ℃。增材制造过程中用K型热电偶测量并记录试验基板上表面点A(如图4所示)的瞬时温度。图4中Ⅰ,Ⅱ为基体,Ⅲ为填充体,试验验证时其增材顺序为Ⅰ,Ⅱ,Ⅲ。模拟仿真和试验测量的热循环结果如图5所示,可以看出2条曲线变化趋势基本一致,误差小于15%,说明该模型较准确,可以反映增材制造温度场变化情况。造成误差的主要原因是模拟中没有考虑试验台的散热及温度测量设备自身精度限制。

图4 试验测量点示意图Figure 4 Schematic diagram of test measuring point

图5 温度试验测量曲线与模拟曲线对比Figure 5 Comparison of temperature test measured curve and simulated curve

2 结果和讨论

2.1 基体温度场模拟

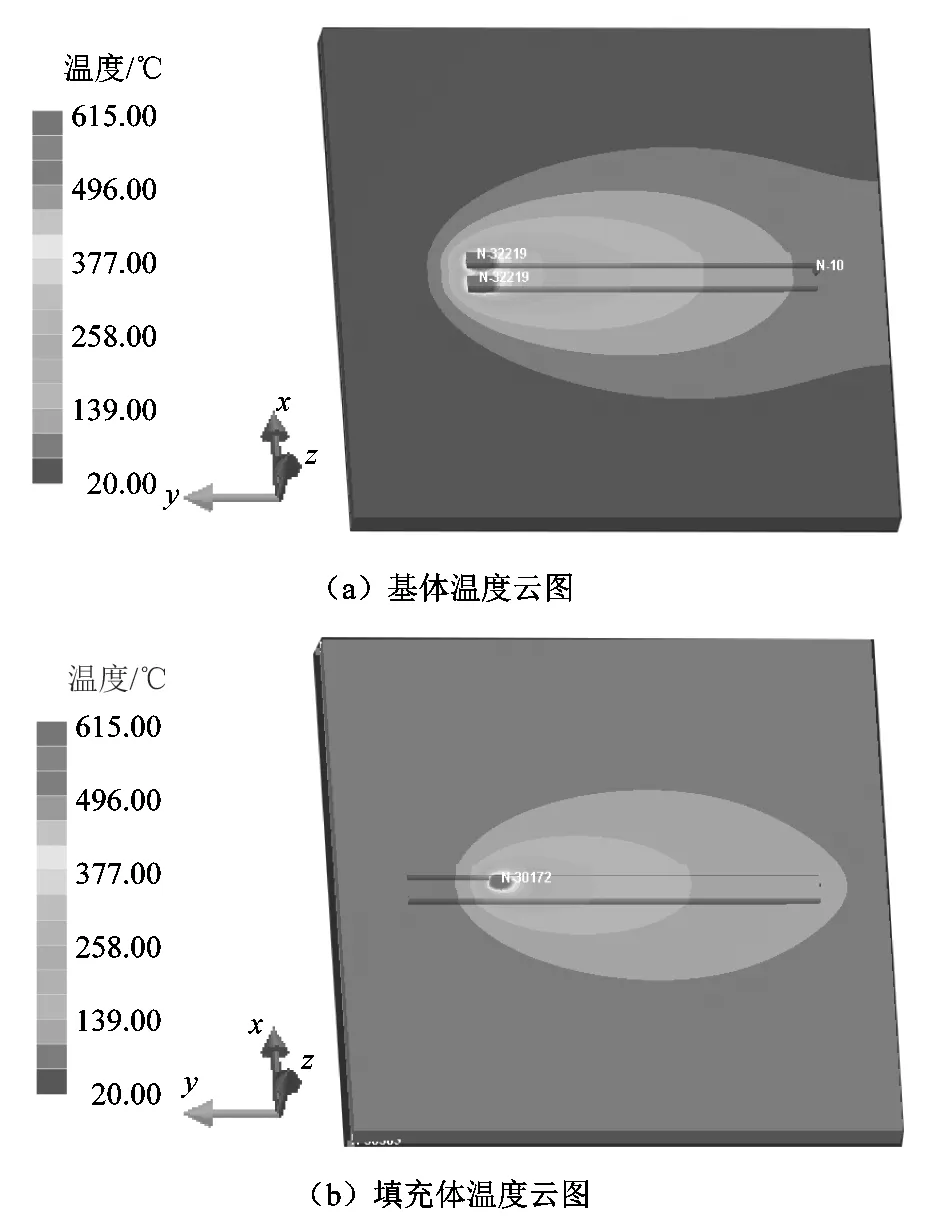

基体和填充体温度场云图如图6所示。由图6可知:基体与填充体温度场会在起弧一段时间后进入稳定状态,稳定状态表现为等温线各处曲率保持稳定,各等温线距中心点距离稳定,峰值温度稳定。温度场整体呈椭圆形,前端等温线稠密,后端等温线稀疏,这是由于在熔池两侧金属液总体向后流动,回流金属将大部分热带至后部,使得后部等温线较前部稀疏。而在熔池前部只有温度较低的空气,温度梯度较大使得等温线稠密。这与柏久阳[15]得出的不同层对应位置温度场具有相似性的结论类似,同层温度场对应位置也具有一定的相似性。比较图6(a)和图6 (b)发现填充体温度云图的基板温度较基体温度云图的基板温度高,这是由于在填充体沉积时基板内的热量尚未完全释放到环境中。

图6 基体和填充体温度场云图Figure 6 Cloud chart of temperature field of substrate and filler

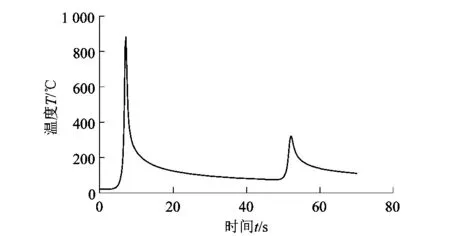

图7所示为基体中点热循环曲线,从单点的变化来看,其总体趋势是温度先急剧攀升至最高温度,达到880 ℃,超过材料熔点形成熔池,而后迅速降低至300 ℃左右,材料凝固成沉积层,之后随时间变化温度缓慢降低,这体现了电弧增材的急热急冷的过程。第2次温度升高是由于填充体沉积,此次峰值温度并未达到材料熔点,说明重熔现象未达到基体中点。

图7 中点热循环曲线Figure 7 Midpoint thermal cycle

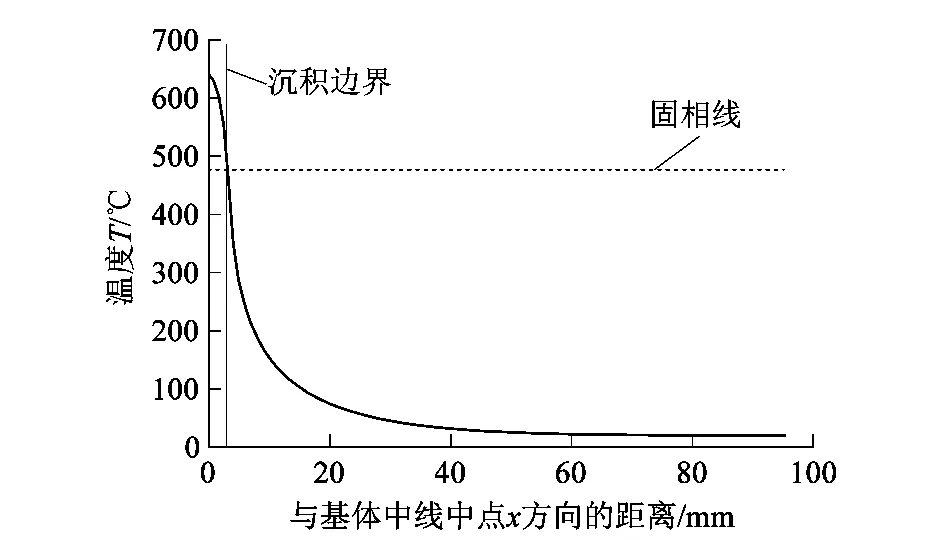

当热源移动至中点时,基板表面垂直热源运动方向温度分布如图8所示。从图中可以看出,沉积区中点处温度最高,为639 ℃,在沉积区温度下降较快,但仍在固相线(477 ℃)以上。从沉积边界到9 mm处温度快速下降至166 ℃。温度从166 ℃至30 ℃区间下降速度较为缓慢。这是由于基板较大,在距离热源较远的基板远端,温度基本接近室温,为30 ℃左右。

图8 基板表面温度分布Figure 8 Temperature distribution of substrate surface

2.2 填充与搭接中间道温度分析

间隙填充模型与传统搭接模型最大的区别在于增材的顺序。间隙填充模型的方法不是传统的多道连续沉积,而是计算过距离位置后间隙式沉积。以3道式沉积为例,传统搭接方法采取连续沉积方式,而间隙填充模型则是将两侧先沉积后再填充中间体。为了说明间隙填充模型与传统搭接模型热演变过程,课题组选取中间道中点热循环曲线作为研究对象。图9所示为间隙填充模型与传统搭接模型的中间道热循环对比图。传统搭接方法中间道为第2道,其热循环曲线有2个峰值,第2个峰值是由于第3道增材热量传导所致,为了避免第2个峰值影响对比效果,这里将不显示搭接方法的90 s后的热循环曲线。由于2种方法第1道增材并无差别,增材时间同为15 s,冷却时间同为30 s,所以课题组选取温度发生变化起始时间为第45 s。间隙填充方法的中间道填充体,为第3道,其温度变化起始时间为第90 s。由图9可以看出2种方法的中间道其热循环历程整体相似,但间隙填充模型的中间道最高温度774 ℃较传统搭接模型的连续沉积方法的中间道最高温度950 ℃有较大幅度降低。这是由于间隙填充在填充体两侧存在基体,而基体为先前增材的金属,金属的导热系数远大于空气的导热系数,相同条件下,热量更容易传播出去,减小了增材件温度差,使得增材产品温度分布更加均匀,提高了增材产品表面质量。并且由于两侧先沉积基体阻止了填充体向两侧扩散,使填充体上表面更为平整,也提高了增材产品表面质量。

图9 搭接与填充中间道热循环曲线对比Figure 9 Contrast of thermal cycle curves of lap joint and filled intermediate paths

2.3 增材方向对温度场的影响

增材方向对增材成形件尺寸精度具有重要影响[16],基体与填充体运动同向时起弧端凸起及收弧端塌陷现象在多层增材成形后更加显著。该现象归因于起弧停留和熄弧延迟作用引起的缺陷遗传累积效应,最终严重影响成形件表面质量。

基体与填充体运动同向与反向时的填充体热源中心轨迹线上的峰值温度如图10所示。由图10可以看出,基体与填充体运动同向时,在增材制造过程中的峰值温度经过1次振荡后达到稳定状态,类似欠阻尼系统的响应曲线,这说明在起弧阶段热源不太稳定;在收弧端,峰值温度有较大幅度增加,这是由于同向增材热积累和电弧停留较长时间导致的。

由图10可以看出,基体与填充体运动同向与反向的填充体热源中心轨迹线上的峰值温度变化趋势基本一致,但反向填充体起始峰值温度较同向填充体起始峰值温度高了10 ℃,这是由于反向填充体起始端为上次沉积的末端,温度降低时间比同向填充体温度降低时间稍短。但反向填充体稳定峰值温度较同向填充体稳定峰值温度低10 ℃左右,且其稳定峰值温度有缓慢降低的趋势,这是由于反向填充体两侧基体冷却时间随反向填充运动方向不断增大,其温度梯度更大,传播热量更快。由于起弧端与收弧端成形缺陷的存在,在同层制造中反向填充使2种缺陷交替存在,这就降低了起弧与收弧两端成形件表面质量,在层数增加后,这种现象累积更严重。因此同层增材过程中应使用同向增材方式。

图10 基体与填充体运动同向与反向时峰值温度变化Figure 10 Peak temperature variation when matrix and filler move in same direction and reverse direction

2.4 冷却时间对温度场的影响

冷却时间是电弧增材制造中成形质量的重要影响因素[17]。在持续增材过程中,为保证每一道增材的稳定性,需要一定的冷却时间将增材内部集中的热量在整个金属材料上得到充分的传导,从而使增材件上温度分布更加均匀,得到更好的增材产品。

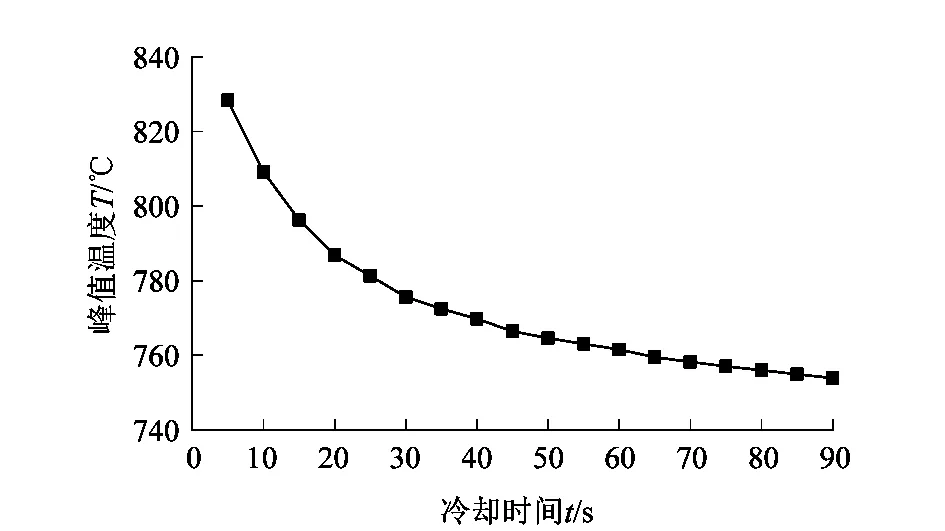

图11所示为稳定峰值温度随冷却时间变化曲线,图中变化大致可分为3段,冷却时间为5 s时,稳定峰值温度为828 ℃,至冷却时间为5~30 s时稳定峰值温度有较大幅度降低,降至775 ℃。这是由于第1道增材热量还未充分传导至空气中,短时间内热量累积使得此区间内峰值温度较高,峰值温度随时间变化幅度较大。冷却时间为30~60 s时,稳定峰值温度变化较为缓慢,冷却时间每增加5 s,峰值温度约降低3 ℃,冷却时间为60 s时降至761 ℃。而后冷却时间每增加10 s稳定峰值温度降低约3 ℃,至冷却时间为90 s时稳定峰值温度降至753 ℃。这是由于先前沉积热量已传导相当大一部分至空气中,热累积效应减弱,稳定峰值温度相对稳定。进一步分析可知,当冷却时间进一步增加,使增材件稳定峰值温度冷却至室温20 ℃时,再延长冷却时间不会再降低稳定峰值温度。研究间隙填充体稳定峰值温度随冷却时间变化曲线可以发现适当增加冷却时间可以降低稳定峰值温度。因此,在保持其他参数不变的情况下,通过增加冷却时间来降低增材件整体温度差,使得增材制造零件温度分布更加均匀,由此提高增材制造零件表面质量。考虑到实际生产过程条件,增材制造是一个连续制造的过程,其道间冷却时间过长将延长整个零件的制造周期。根据课题组的模拟计算结果可知冷却时间选为30 ~60 s较为合适,既降低了稳定峰值温度,又减少了整个零件增材制造时间。

图11 不同冷却时间峰值温度变化Figure 11 Peak temperature variation at different cooling times

3 结论

课题组为探究间隙填充模型提升表面质量的热原因研究了增材制造间隙填充模型的温度场演化、热循环特性、增材制造方向及冷却时间对间隙填充体峰值温度的影响,为进一步研究多道多层间隙填充温度场与提升多道多层成形性能,及2者之间关系提供了参考。课题组研究的主要结论如下:

1) 对比传统搭接,间隙填充方法可有效减少填充体峰值温度,避免热量累积;

2) 使用间隙填充法在同层增材制造过程中填充体与基体运动方向相同和相反时峰值温度差别较小,考虑到起弧与收弧端成形缺陷的存在,同层增材制造中应使填充体与基体运动方向相同;

3) 随着冷却时间增加间隙填充体峰值温度先快速下降后趋于平缓,适当增加冷却时间可使增材制造零件温度分布更加均匀。