一种IGBT负载回路滤波电路的设计

2023-03-01王益凡杨圣敏毕庆生

王益凡,杨圣敏,毕庆生

(贵州振华群英电器有限公司(国营第八九一厂),贵州贵阳, 550000)

0 引言

IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型半导体器件)凝聚了高电压大电流晶闸管制造技术和大规模集成电路微细加工技术的精华[1~3]。其在导通状态或短路状态都可以承受电流冲击。在设计上将MOS和双极型晶体管结合起来,性能上兼备双极型器件压降小、电流密度大和MOS器件开关快、频率特性好等双重优点[4]。反向电动势主要由电路回路中的杂散电感及感性负载在高频率地接通关断瞬间所产生的[5~7],其在电子电路设计中危害极大,所产生的反向电压尖峰极易损坏其他器件。基于这一现状,设计一套电压尖峰滤波电路是非常必要的。本文设计一款电压尖峰滤波电路采用电容、电阻及二极管设计产生,不同的参数及连接方法适用于不同的功率回路中,设计中主要针对电压尖峰值及开关频率进行设计。

1 系统设计

由于电路中分布电感的存在,加之IGBT的开关速度较高,当IGBT关断时及与之并联的反向恢复二极管逆向恢复时,就会产生很大的浪涌电压Ldi/dt,威胁IGBT的安全,母线电压UCESP=U额+Ldi/dt,如果超过IGBT的CE极耐压值,就可能损坏IGBT[8~10],本设计采用滤波电路作为负载回路尖峰保护系统,能够将高于母线额定电压的电压尖峰滤除,使负载回路电压工作在IGBT最大耐压范围内,且不影响IGBT接通关断时间。IGBT驱动分为高边驱动及低边驱动两种方式。高边驱动是功率负载位于IGBT后端连接也就是IGBT的发射极,低边驱动是功率负端位于IGBT前端连接也就是IGBT的集电极。高边驱动及低边驱动滤波方式不同,高边驱动仅对IGBT集电极发射极(以下简称CE极)并联RCD电路进行滤波,采用二极管将大功率电压尖峰传递至电源正极利用电源进行吸收尖峰电压,采用RCD滤波电路对高频电压进行有效吸收,吸收尖峰时二极管正向导通对电容C进行快速充电,当吸收完毕后通过电阻R进行泄放,保证下次电压尖峰到来时电容可进行进一步吸收。低边驱动需要对负载进行滤波及IGBT的CE极进行滤波,负载滤波采用二极管反向并联在负载两端进行续流,再并联RCD滤波电路进行高频滤波,吸收电路及泄放电路采用不同回路,CE极滤波采用RCD并联滤波与高边驱动类似。

2 硬件设计及器件选择

基于设计要求,可以把滤波电路分为两部分,分别为高边滤波电路及低边滤波电路。高边滤波电路采用一组RCD滤波电路及续流二极管组成,低边驱动采用两组RCD滤波电路。

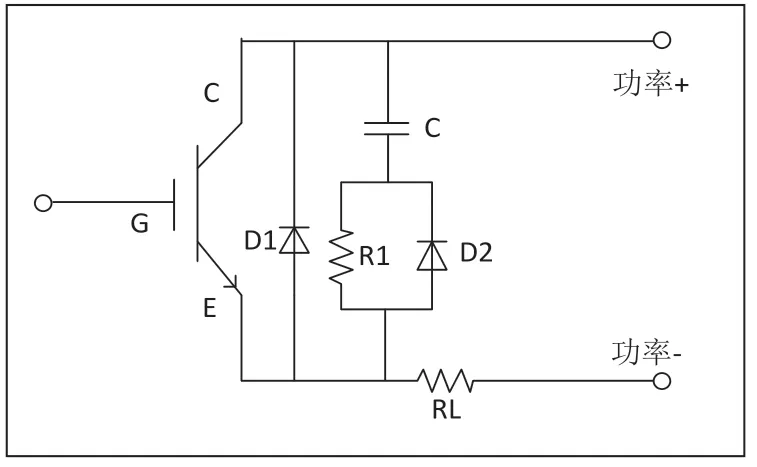

■2.1 高边驱动滤波电路设计及选型

高边驱动下,滤波电路如图1所示,续流二极管D1采用的是JHRC1000E13快恢复二极管,峰值电压1200V,正向电流150A,反向恢复时间为150ns(VR=30V,IF=1A)可以保证在高频率地接通关断过程中续流二极管可快速反应以达到续流作用,在RCD滤波电路中采用快恢复二极管D2在尖峰瞬间对电容C进行充电消除尖峰效应,在稳态过程中通过电阻R1进行放电,确保下次尖峰可继续滤除,其中二极管D1、D2选型应为快恢复二极管,若IGBT开关频率更高应选取超快恢复二极管,并应注意此处续流二极管的反向耐压值,电阻R1采用水泥电阻,若开关频率快可采用更高功率的电阻,该电阻作用是形成电容的放电回路,所以电阻取值应在0~10Ω之间,具体参数需根据实际情况调节,电容C主要是进行尖峰的吸收,可采用无感滤波电容,容值越大IGBT的接通关断时间越慢,容值过小会导致尖峰吸收不完美,需寻找中间点进行调节。

图1 高边驱动滤波电路

由于采用的是高边驱动所以负载的感性及杂散电感主要在发射极一端产生反向电动势,所以在IGBT的发射极到集电极并联一个续流二极管D1,该续流二极管建议采用快恢复二极管,若为高压产品快恢复二极管的续流能力也应提高。另在负载的正端到功率正端设计RCD滤波电路,当产生电压尖峰时,二极管D2导通给电容C进行充电在关断过程完成后通过电阻R1对电容内充的电进行释放以便于下次进行充电滤波,此电路中二极管D1采用JHRC1000E13,二极管D2采用HER308,电容C为无感滤波电容,电阻R1为20W的水泥电阻(在快速接通关断中功耗会比较大),其中电容容值及电阻阻值根据具体负载及功率情况进行调节。

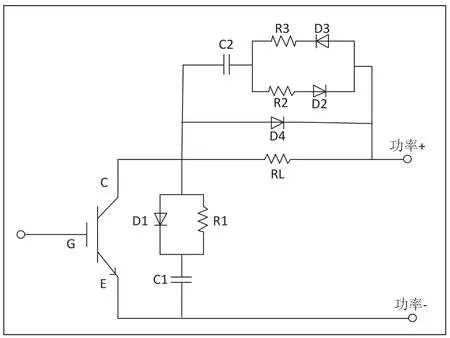

■2.2 低边驱动滤波电路设计及选型

低边驱动下,滤波电路如图2所示,采用双极滤波系统进行反向电动势的滤除,其中续流二极管D4采用HER608快恢复二极管,其峰值电压为1000V,正向电流6A,反向恢复时间为75ns(VR=30V,IF=1A),低边驱动下的续流二极管的正向电流较小。快恢复二极管D1、D2、D3采用HER308,电阻采用20W的水泥电阻,作用与高边驱动下的作用一致,对于负载两端的滤波电路上的二极管D2及D3作用是让充电回路中电阻阻值小一点,放电回路中电阻阻值大一点,使其充放电不在同一回路中以达到更完美的滤波效果,电容C1、C2为无感滤波电容且C1比C2的容值小一点,作用与高边驱动中电容作用一致。

图2 低边驱动滤波电路图

由于采用的是低边驱动所以负载的感性及杂散电感主要在集电极一端产生反向电动势,所以本设计采用双重滤波电路对其进行滤波处理。位于负载两端的滤波电路由快恢复二极管D2、D3、D4及电容C2电阻R2、R3组成,其中快恢复二极管D4主要作为续流二极管使用,在IGBT集电极端有电压尖峰产生时,尖峰电压通过电容C2电阻R2及快恢复二极管D2组成充电吸收电路,在电路达到稳态时通过电容C2快恢复二极管D4、D3及电阻R3组成放电回路以保证在下次尖峰产生后回路可继续进行吸收滤波。其中快恢复二极管D4采用HER608,快恢复二极管D2、D3采用HER308,电阻R2、R3采用20W水泥电阻,电容C2采用无感滤波电容。位于IGBT集电极和发射极两端的滤波电路采用快恢复二极管D1、电阻R1及电容C1组成,其中当尖峰产生时快恢复二极管D1对电容C1进行充电吸收尖峰,待回路达到稳态时通过电阻R1进行放电以达到下次滤波准备。其中快恢复二极管D1采用HER308,电阻R1采用20W的水泥电阻,电容C1采用无感滤波电容。

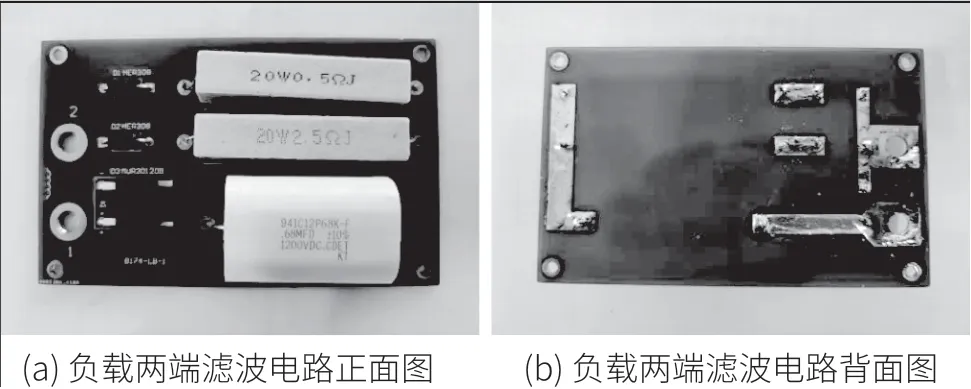

■2.3 PCB布局及注意事项

在滤波电路原理确定的前提下,PCB布局也是尤为重要的。如图3所示为负载两端滤波电路系统。在设计时负载回路滤波系统应注意续流二极管应采用印制板开窗的方式进行设计,必要情况下采用表面镀锡增大过电流能力,减小回路中的杂散电感,无感滤波电容应靠近PCB边缘且放电回路与吸收回路尽可能的距离相等。滤波电路与负载连接应尽量采用长度短导电性好的导线进行连接。

图3

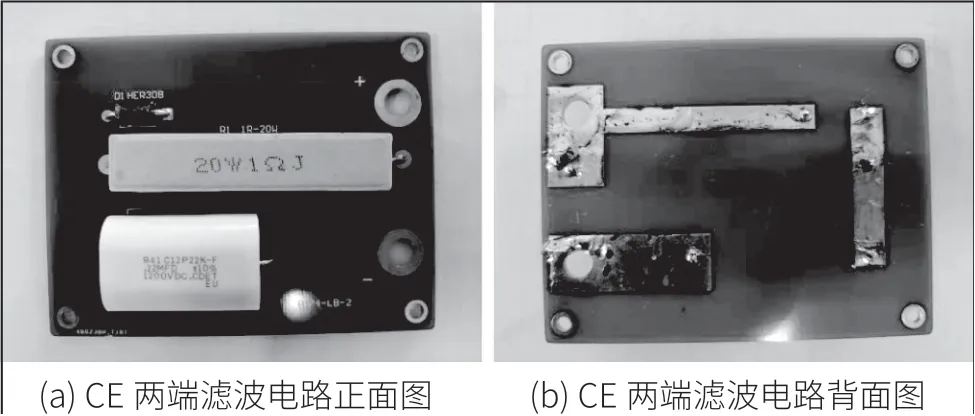

设计IGBT的CE极间滤波电路时,如图4所示为CE两端滤波电路系统。充电回路上的二极管与放电回路中的电阻也应采用等长等间等距的设计布局,极间滤波电路与IGBT连接也应采用长度短导电性好的导线进行连接。经实验验证若滤波电路连接线过长滤波效果会大打折扣,甚至会丧失原有的滤波效果。

图4

3 实验验证

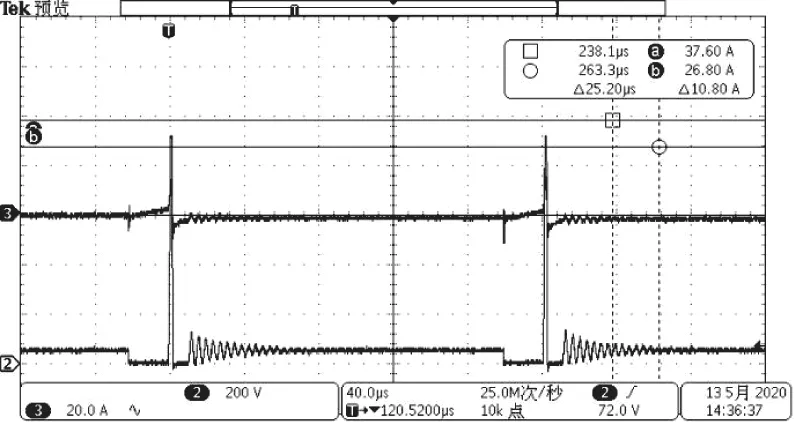

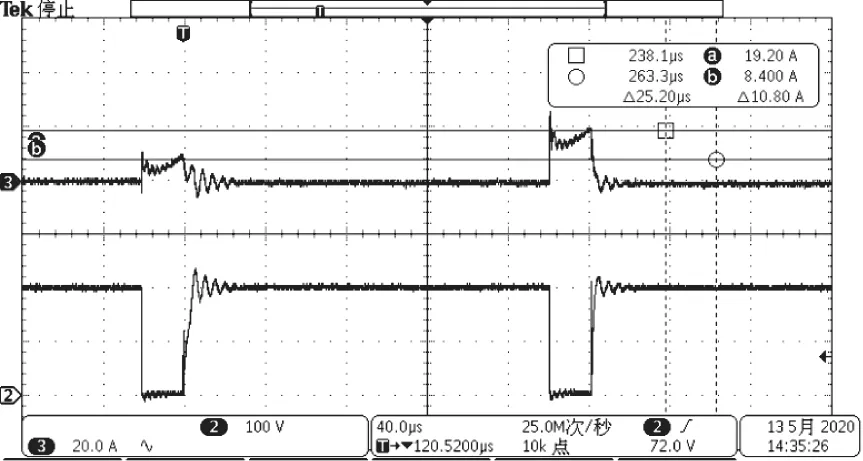

以额定电压200V为例进行关断电压尖峰监测,示波器2通道为IGBT的CE极端电压,3通道为负载回路电流。本实验采用双脉冲测试方法,脉冲宽度为20μs,脉冲间隔为180μs。

图5为未使用滤波电路时的电压尖峰图,由图中可知在IGBT关断过程时IGBT的CE极端电压会突变至900V左右,若IGBT耐压低于900V则极易使IGBT损坏,且关断时会产生电压振荡持续约60μs。

图5 未使用滤波电路的波形图

图6为使用滤波电路后的电压尖峰图,由图中可知在IGBT关断过程时原本在IGBT的CE极端产生的900V电压尖峰被滤除至220V左右,且电压振荡时间缩短至20μs左右。极大地提升了IGBT的安全性,使IGBT始终工作在安全电压下。

图6 使用滤波电路的波形图

4 结束语

本文通过对电压尖峰产生的方式及尖峰电压的吸收泄放进行研究,设计的滤波电路系统,具有高效的电压尖峰滤除效果,大大提高了功率负载工作的安全性,且可根据实际需求对设计中的参数进行更改使其应用更加广泛。通过实验分析验证,完成整体的硬件原理设计及器件参数选型,解决了因为电压尖峰导致IGBT损坏的问题。该滤波电路原理简洁,滤波效果好,稳定性高,已成功应用于某功率控制系统中,具有较高的应用价值。