高压轴向柱塞泵缸体抗空化结构分析

2023-03-01崔金元刘志奇刘敏董洪全

崔金元,刘志奇,刘敏,3,董洪全

(1.太原理工大学机械与运载工程学院, 山西太原 030024;2.太原科技大学机械工程学院, 山西太原 030024;3.山西科技学院智能制造工程学院, 山西晋城 048000)

0 前言

轴向柱塞泵作为液压动力系统的核心部件,被广泛应用于工程和航空机械领域。随着机械技术和工业需求的不断发展,轴向柱塞泵不断向高压、大排量、低振声方向发展。而柱塞泵中的空化现象引起的振动、噪声、不稳定流态和破损过流部件[1-2]等,直接影响着柱塞泵的寿命和工作特性。因此,对柱塞泵空化抑制的研究,具有重要的实际意义和应用价值。

国内外学者对柱塞泵的特性和抗空化结构具有深入的研究。王东伟等[3]对空化的非定常流态和空化的气泡特性进行了研究,对空化研究提供了很好的理论支撑。张鑫等人[4]运用Pumplinx仿真软件对不同节流槽形式下滑阀空化现象进行分析,可以合理借鉴于柱塞泵空化的分析。王震等人[5]通过Pumplinx仿真软件对不同形状的卸荷槽泵内流量和压力特性影响分析,得到U形槽为最优结构。GULLAPALLI等[6]研究了油液的特性对柱塞泵效率和空化噪声产生的影响,对空化流态的研究具有指导意义。刘晓红等[7]分析了配流副气蚀机制,通过控制油液回流射流速度倾角抑制气穴的发生,延长配流盘寿命4倍多。徐兵等人[8]总结了优化结构参数对气穴影响规律不一,可通过优化算法求解多目标参数的影响,对优化分析具有指导作用。孙泽刚等[9]通过Fluent软件对柱塞泵三角槽内空化进行分析,并得到最优的三角槽参数,实现抑制油液空化。尹方龙和聂松林[10]对预升压角流场进行了模拟分析,并通过优化预升压角结构参数得到泵的最优流量特性。孟广耀等[11]对泵的球面配流副中泵的压力脉动和空化特性的影响进行分析,得到球面配流对空化影响不大。章志超和陈淑梅[12]提出新颖的锥形缸体倾斜柱塞腔和腰形孔对柱塞泵压力和流量的特性影响分析,但未对柱塞泵空化特性的影响进行分析。刘志奇等[13]提出了配流盘的抗空化结构,运用Pumplinx软件仿真分析,并通过Kriging插值模型预测未知参数,对结构参数进行优化,得到最优配流盘腰形孔多向偏转角度。戴秋杰等[14]研究了空化气蚀的机制,运用数值模拟方法研究了气蚀余量值,从理论角度更加深入地解释了空化。潘阳等人[15]提出双联排配流盘结构和对三角槽结构参数的优化仿真、实验验证,减小了柱塞泵出口的压力超调和气穴现象,对配流结构的优化具有指导意义。齐国宁等[16]通过探究减振槽的结构参数,改变气穴位置,从而降低气穴对过流面的损伤,提出新的研究方向。

本文作者以高压斜盘式轴向柱塞泵为研究对象,针对柱塞泵内缸体倾斜柱塞腔和倾斜腰形孔结构对空化的影响进行探究。

1 高压轴向柱塞泵模型建立

1.1 研究对象

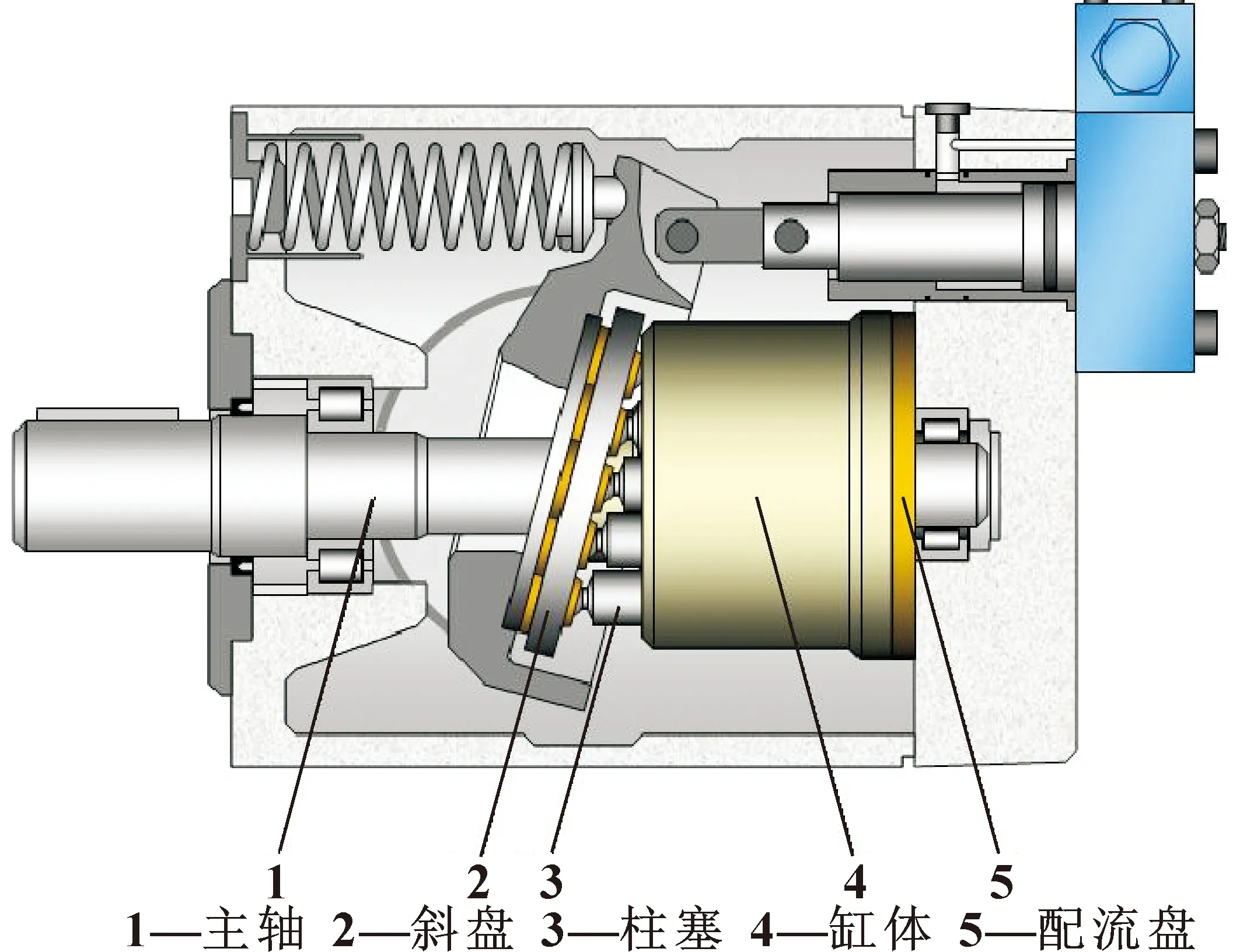

文中研究对象为:斜盘式高压轴向柱塞泵,转速为1 500 r/min,斜盘倾角为15°,柱塞个数为9,柱塞直径为30 mm,缸体内柱塞分布圆的直径为120 mm,缸体保持为柱状,具体结构如图1所示。

图1 高压轴向柱塞泵结构Fig.1 Structure of high pressure axial piston pump

1.2 柱塞泵缸体抗空化结构

柱塞泵在高速旋转正常工作时,缸体每旋转一圈,高、低压共转换4次。当油液处于低压区,压力低于空气分离压时,油液中气体析出,形成空化现象。柱塞泵缸体吸油柱塞腔内壁是空化现象严重的地方,因此针对柱塞腔空化现象进行抑制改进。

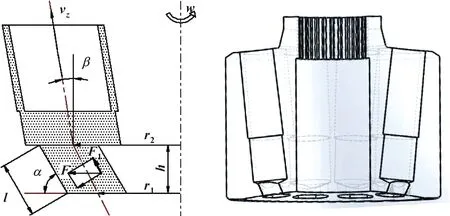

常见的柱塞泵缸体柱塞腔和腰形孔轴线与柱塞泵主轴线平行。现提出:柱塞腔倾斜β(单位:(°))和腰形孔倾斜为α(单位:(°)),如图2所示。随着柱塞腔和腰形孔倾斜一定角度,借助柱塞泵高速旋转的离心力F,增大其分力F1,从而增强柱塞腔对油液的自吸性能,抑制油液的空化。

图2 缸体倾斜式柱塞腔和腰形孔分析

2 Pumplinx仿真建模

2.1 数学模型

Pumplinx仿真分析软件运用Singal全空化模型,结合空化气泡受力、空气分离压和非定常空化流等因素,通过Rayleigh-Plesset解析空化发生-溃灭的动态过程。

通过Rayleigh-Plesset对柱塞泵内低压区空化现象解析为

(1)

式中:rv为空化气泡的直径;plv为饱和蒸汽压;p为油液的压力;ρl为油液的密度。

柱塞泵正常工作时,非定常流态油液中气体的体积分数xv为

(2)

式中:kv为气、液两相流的单位体积油液中的气泡理论个数;rv为油液中的气泡理论半径。

2.2 三维模型和网格划分

运用SolidWorks建立柱塞泵内部流体三维模型,转化为STL模型,导入Pumplinx仿真分析平台。对柱塞泵柱塞、缸体、配流盘和油膜等分块进行Advance精细化动网格划分,网格划分为四面体和六面体等复合网格。模型实现分块联动,设置旋转轴为z轴和旋转方向,既可实现柱塞上下往复运动,也可实现配流盘高速旋转运动,对柱塞泵缸体内部油液空化进行详细分析。配流副间隙油膜厚度设置为10 μm,划分双层网格,更贴近柱塞泵实际工况。三维模型划分最大网格和最小网格分别为0.025 m和0.001 m,模型网格总量为826 450个,具体如图3所示。

图3 柱塞泵流体三维网格模型Fig.3 Three-dimensional mesh model of piston pump fluid

2.3 条件设置

以柱塞泵轴向顺时针为旋转方向,转速为1 500 r/min,引用Cavitation全空化模型,设置缸体柱塞腔数量为9个,具体边界条件如表1所示。

表1 柱塞泵运动仿真分析设置边界参数

3 柱塞泵抗空化结构仿真分析

基于上述已划分网格的柱塞泵三维流体模型,通过具体边界条件的设置,借助Pumplinx仿真分析平台进行仿真分析。

如图4所示,当缸体吸油腰形孔与配流盘吸油口结合吸油时,发生明显的空化现象。空化析出的气泡随着油液进入缸体腰形孔和柱塞腔,呈不均匀状态分布,尤其以靠近吸油区柱塞腔和腰形孔内壁,空化气泡分布最多。

图4 缸体吸油腰形孔与吸油口结合空化分布云图

3.1 缸体柱塞腔倾斜角对柱塞腔内空化的影响

不改变柱塞泵缸体圆柱形状,柱塞腔与柱塞泵轴线所成夹角范围:β=3°~9°,腰形孔倾斜角度:α=90°,转速n=1 500 r/min。

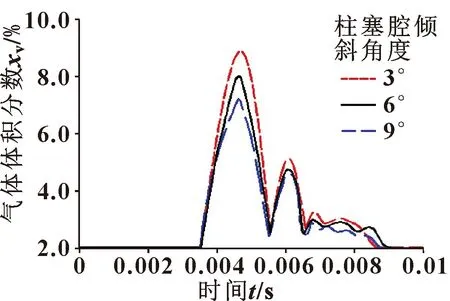

设置不同柱塞腔倾斜角度β分别为3°、6°和9°,分析吸油区缸体柱塞腔内油液的气体体积分数,如图5所示。通过分析可得:随着缸体柱塞腔与柱塞泵轴线所成夹角不断增大,气体体积分数不断降低。在t=0.035~0.009 s时,缸体柱塞腔内气体体积分数最大降幅约1.7 %,实现了较好的抑制效果。

图5 柱塞腔倾斜角变化时缸体柱塞腔内油液的气体体积分数曲线

分析可得:保证缸体柱状的前提下,柱塞腔最大角度倾斜β=9°时,抑制缸体内油液的空化效果最好。

3.2 缸体腰形孔倾斜角对柱塞腔内空化的影响

在考虑缸体柱塞腔和腰形孔配合角度的同时,缸体腰形孔倾斜角度:α=70°~85°,β=0°,转速n=1 500 r/min。

设置不同腰形孔倾斜角度α分别为70°、75°、80°和85°,分析吸油区缸体柱塞腔内油液的气体体积分数,如图6所示。通过分析可得:随着腰形孔倾斜角度α由85°逐渐减小,油液的气体体积分数先降低后增大。在t=0.035~0.055 s时,缸体柱塞腔内气体体积分数最大降幅约1.2%,对空化有一定的抑制效果。

图6 腰形孔倾斜角变化时缸体柱塞腔内油液的气体体积分数曲线

分析可得:考虑缸体柱塞腔和腰形孔配合角度的同时,腰形孔最大角度倾斜α=75°时,抑制缸体内油液的空化效果最好。

4 抗空化结构参数优化解析

已对已知缸体柱塞腔和腰形孔倾斜角度进行了仿真分析,但需要考虑对已知点邻近的未知点的测算,并结合两倾斜角度对柱塞泵空化的相互影响,求解最佳结构参数[17]。

Kriging插值模型基于已知点参数,运用加权平均预测邻近点数据[18]。设置两参数α和β为自变量,以Guass函数为对应相关求解函数,对应t=0.004 5 s时气体体积分数为目标函数值xv,建立函数模型分析:

(3)

式中:xv为未知点的参数预测值;n为数值维数;α∈(70°,75°,80°,85°);β∈(0°,3°,6°,9°)。

通过求解可得α和β两自变量对应的气体分数预测曲面,如图7所示。

图7 气体体积分数预测曲面Fig.7 Prediction surface of gas volume fraction

综合分析所得:缸体柱塞腔和腰形孔沿旋转轴倾斜可以很好地抑制空化现象,最优结构参数为:腰形孔角度α=75.3°和柱塞腔角度β=9°。

5 结论

文中对柱塞泵缸体抗空化结构的分析,得到以下结论:

(1)提出柱塞泵抗空化结构:缸体腰形孔倾斜α角和柱塞腔倾斜β角,借助柱塞泵高速旋转的离心力F,增大其分力F1,从而增强柱塞腔对油液的自吸性能,有效抑制泵内油液的空化程度。

(2)通过Pumplinx仿真分析,腰形孔和柱塞腔内有局部严重空化,当腰形孔角度α=75°和柱塞腔角度β=9°时,柱塞腔内气体体积分数分别降低了1.2 %和1.7 %。

(3)运用Kriging插值优化求解,得到柱塞泵缸体抗空化结构的最优结构参数为:腰形孔角度α=75.3°和柱塞腔角度β=9°。