再制造毛坯损伤周围剩磁信号分布可视化研究

2023-02-28刘骅毅徐垚金汉霄钱昊杨超林钱正春

刘骅毅 徐垚 金汉霄 钱昊 杨超林 钱正春

摘 要:对再制造毛坯的损伤程度开展无损检测评估具有重要意义,直接影响后续的再制造工艺制定与修复质量。文章基于金属磁记忆无损检测技术,提出了一种剩磁扫描方法,可以将再制造毛坯伤周围的剩磁信号分布换成更加直观的二维图像。剩磁扫描检测结果表明,损伤周围的剩余磁场畸变程度会随着缺陷尺寸的增大而增大;孔状缺陷附近的磁场梯度脊线呈45°相交,通过对钻头切削的受力分析,表明钻孔过程中材料的位错滑移带及其残余应力主要沿着45°方向分布;通过设置阈值,可以从分布图中提取出剩磁信号较高的区域轮廓。经计算,剩磁信号大于阈值的区域尺寸与实际损伤尺寸误差不超过10%。

关键词:再制造毛坯;损伤程度;金属磁记忆;剩磁扫描;可视化

中图分类号:TP391.4 文献标识码:A 文章编号:2096-4706(2023)20-0121-05

Visualization Research on Residual Magnetic Signals Distribution around Remanufacturing Blank Damage

LIU Huayi, XU Yao, JIN Hanxiao, QIAN Hao, YANG Chaolin, QIAN Zhengchun

(School of Mechanical Engineering, Nanjing Institute of Technology, Nanjing 211167, China)

Abstract: Non-destructive testing and evaluation on the damage degree of remanufacturing blank is of great significance to the remanufacturing process, which directly affects the repairing process design and repair quality. In this paper, a residual magnetic scanning method based on the non-destructive testing technology of metal magnetic memory is proposed to transform the distribution state of remanufacturing blank damage to the two-dimensional images. The residual magnetic scanning testing results show that the distortion degree of residual magnetic field around the damage increases with the increase in defect size. The ridge lines of residual magnetic field gradient around the hole defect intersect at an angle of 45 degrees. Based on the force analysis of drilling, it is found that the dislocation slip and the residual stress distribute along the direction of 45 degrees during the drilling process. The profile of region outline with a higher residual magnetic signal can be extracted from the distribution map by setting the thresholds. After calculation, the error between the region size that the residual magnetic signal is greater than the threshold and actual damage signal is not more than 10%.

Keywords: remanufacturing blank; damage degree; metal magnetic memory; residual magnetic scanning; visualization

0 引 言

随着现代制造业的不断发展,我国机械装备保有量持续走高,未来将有大量的机械装备面临报废淘汰或性能升级,在国家“双碳”战略作用引领下,整个市场将具备极大的再制造需求[1]。完整的再制造流程主要包括回收、拆解、清洗、检测、修复等环节,其中对再制造毛坯开展无损检测与评價是决定后续再制造加工过程的基础和保障,因此检测结果的准确性直接影响了再制造产品的质量。目前常见的无损检测方法有渗透、漏磁、涡流、超声、射线、机器视觉等[2,3],其中渗透检测、机器视觉只能识别表面缺陷,无法对残余应力和塑性变形进行有效评价;漏磁、涡流和超声检测则需要配备额外的电磁场或声场激发装置,且传感器探头体积较大,导致分辨率不高;射线检测存在辐射危害,且检测效率极其低下,不适用于大面积的损伤扫描检测。这些传统的无损检测方法受各自检测原理影响,大大削弱了再制造的经济价值,给可再制造性判断以及后续的再制造工艺制定带来不利影响,极大限制了再制造的推广应用与发展。

金属磁记忆作为一种新兴的无损检测技术,被越来越多的专家学者应用于铁磁性材料的损伤评估中,在再制造中表现出巨大应用潜力。其原理是在地磁场作用下,铁磁性材料损伤部位会产生磁机械效应,诱导磁畴重新取向,从而在应力和变形集中区域产生微弱自发漏磁现象,这种磁信号在外加载荷撤去后依然能够保留一定的剩余磁场,像是具有某种“记忆”的能力。利用由巨磁阻效应或霍尔效应等制备的传感器来采集试样表面的剩余自发漏磁信号,通过后续的信号处理与分析,可以非常方便快捷地反演出铁磁性材料损伤程度。LIU等[4]利用三通道金属磁记忆探头沿着检测线采集900QC钢在不同疲劳损伤情况下的剩余自发漏磁信号,通过提取特征值准确表征疲劳应力大小。

目前大多数学者主要通过分析某几条横跨关键区域的检测线上的剩余磁记忆信号来反映试样整体损伤程度。但是,对于再制造毛坯件而言,更重要的是如何快速准确地识别缺陷的位置和尺寸,甚至是高残余应力区域的精确分布规律,从而为后续的再制造增减材和修复工艺方案制定提供准确信息,因此仅通过某些检测线上的磁记忆信号来确定可再制造性以及再制造工艺是远远不够的。部分专家学者对铁磁性材料的损伤区域开展二维图像反演研究,例如KIM等[5]制备了一款巨磁阻-霍尔传感器阵列漏磁探头,实现了铁磁性材料表面二维磁场分布的可视化;然而目前磁性无损检测技术大多只针对标准试样上损伤较为严重的塑性变形和缺陷开展二维扫描成像研究,对再制造毛坯件的早期损伤尤其是残余应力分布情况的评估很少涉及。

本文基于金属磁记忆检测技术,提出一种剩磁扫描方法,通过磁阻传感器与运动平台的联动,快速方便地扫描铁磁性材料表面的剩磁信号;提取合适的磁信号特征,探究缺陷尺寸大小对磁信号分布的影响,为再制造毛坯损伤及其缺陷的反演提供可视化研究途径,极大增加了金属磁记忆评估结果的准确性,避免漏检、误检等问题,为后续再制造工艺的制定提供重要支撑。

1 实验

1.1 试样制备

选择工程常用的45钢作为被测对象,其材料化学成分与力学性能如表1、表2所示。制备两块尺寸100 mm×100 mm×10 mm的45钢试样。利用麻花钻分别在两块钢板上预制出如图1所示的通孔缺陷,具体孔径如表3所示。

1.2 检测系统

整个剩磁扫描检测装置主要由图2所示的传感器、单片机、三轴运动平台和计算机组成。选用QMC5883L三轴磁阻传感器作为扫描探头的核心部件,通过设置内部寄存器使其工作状态参数如表3所示;自主搭建的三轴运动平台由滚珠丝杆机构带动传感器在空间范围内实现自由移动。试样表面的剩余磁场信号采集过程如图3所示,首先传感器将测量得到的三个方向磁场信号Hx,Hy,Hz分别通过串口传输给单片机进行处理,如果在某测量点处采集到的一组磁场信号(即Hx,Hy,Hz)信息完整且正确(三个方向磁场分量不全为零,且校验位与数据位吻合即可认为数据正确),则将该组磁场信号通过另外一个串口发送给计算机;否则控制传感器再次测量该位置处的磁场信号,直至采集到的信号正确无误,然后由检测平台带动传感器移动至下一个位置点重复上述采样步骤。计算机利用Labview读取串口数值并显示实时波形,同时将数据保存在txt文件中用于后处理;当数据全部采集完成后,利用搭载OpenCV库的Visual Studio运行C++程序,将txt文本中存储的剩磁信号数据转化为图片的色相值进行可视化显示。

1.3 检测方法

将试样水平置于三轴运动平台上,调整传感器探头距试样表面0.5 mm,将探头扫描的区域设置为如图1所示的70 mm×70 mm范围;并由滚珠丝杆机构带动传感器以0.25 mm的步距沿着S型路径逐个扫描该区域内所有测量点的三个分量磁场信号Hx,Hy,Hz。在测量过程中,磁场切向分量Hx与法向分量Hy受材料损伤影响较大,一般切向分量会在应力集中较大区域出现峰值特征,法向分量的曲线斜率会突然增大;而水平分量的磁场信号Hz由于扫描的提离高度一直保持不变,因此其信号幅值几乎没有变化,因此本文利用对材料损伤较为敏感的切向分量Hx和法向分量Hy磁信号来构建总的剩磁信号特征值H,即:

将每个检测点处所构建的剩磁信号特征值H转换为像素点0~255的色相值并生成二维图像。设置亮度为128,饱和度为255,将得到剩磁扫描二维色相分布图像。

2 二维图像的剩磁分布规律

将试样表面剩磁二维图像分布与试样的实物照片进行对比,分别如图4和图5所示。图中二维剩磁的分布规律由色相图表示,每个像素点的色相值反映了当前位置处的剩磁大小,像素点的色相值越大代表其磁信号幅值越大。其中图4(a)和图5(a)中的白色圆圈代表实际试样上开孔的缺陷位置和尺寸大小。可以看出,白色圆圈正好位于被色相值较高的红色区域所包围的中心位置,说明缺陷附近的磁场强度非常高,能够有效反映缺陷在试样上的位置;并且随着孔状缺陷尺寸增大,其周围的剩余磁场畸变范围也在不断增加。此外,在剩磁色相图中,存在一条同时与亮黄色区域与红色区域相邻的脊线,说明此处的磁场变化梯度值非常剧烈。而且孔状缺陷附近的磁场梯度脊线相互之间近似呈45°相交,这是因为钻头打孔过程中主切屑刃上受到的切屑力F在水平方向上可以分解成如图6所示的主应力σx′和切應力τxy′,其中切应力τxy′会反作用于应力单元产生切应力τxy和τyx,因此孔状缺陷附近的材料会以大约45°的方向产生位错滑移带和变形,导致整个应力场也沿着45°方向分布,根据磁机械模型理论,最终产生的剩余磁场也最容易出现在45°方向上。

ROSKOSZ等[6]的磁记忆检测结果也同样表明,在铁磁性材料中间开孔位置附近,受晶体平面间相互滑移影响,残余应力和剩余磁场也都会朝着作用力的45°方向变化。通过剩磁分布的二维色相图,可以非常准确地确定位错滑移以及残余应力的延伸方向,很好地还原加载历史,为再制造毛坯的损伤过程推演及失效机理分析提供依据。

从图4和图5中可以观察到,除了#1孔之外,其余的孔状缺陷都被一层近似椭圆形的红色包围;表明在实际空间中,孔状缺陷周围幅值较大的剩磁信号分布规律也呈现椭圆形,因此,仅通过少数的几条离散的检测线,往往不能准确反映缺陷尺寸。由于钻孔过程中位错滑移和残余应力总是朝着45°方向增殖传播,由此可得,所诱发的剩余磁场也会朝着45°方向分布,导致孔状缺陷附近幅值较大的剩余磁场信号被拉长为椭圆形。故当单一的检测线通过孔状缺陷中心时,检测线上的磁信号特征值峰-谷宽度并不能准确反映孔的实际直径尺寸。

为进一步评估缺陷附近较高的剩磁信号,并为后续再制造修复位置和范围提供准确信息,对剩磁的色相图进行轮廓提取,从而直观地标记出试样出现严重损伤区域。将图4和图5中所有孔状缺陷轮廓所经过的像素点色相值G(x,y)提取出来并求解其平均值,发现该平均值正好对应于所有像素点色相值0~255的中间值128,说明孔状缺陷轮廓基本位于中间蓝绿色与周围明黄色区域之间的红色过渡地带。因此将色相值128作为孔状缺陷的轮廓阈值,可以认为此色相值对应的残余应力接近于45钢材料的极限强度600 MPa。

当应力超出屈服强度355 MPa时,会产生较大的塑性变形,此时有效场Heff与应力σ之间近似存在线性关系。因此当45钢材料到达屈服强度355 MPa时,可以认为对应的剩磁二维图像中像素点色相为76,作为区分弹性应变与塑性应变的阈值。

最终试样上靠近孔状缺陷附近的高残余应力(范围为355~600 MPa)區域轮廓形状如图7所示。可以明显看出,除了#1孔以外,其余#2~#8孔附近的高残余应力区域都被空心的环形轮廓所包围,其中外层轮廓代表了屈服强度阈值,内层轮廓代表了极限强度阈值。#1孔附近的高剩磁信号区域之所以没有形成双层的包围轮廓是因为缺陷的尺寸很小,孔径只有2.0 mm,导致周围的残余应力畸变不明显,因此超出弹性应变的高强度剩磁分布区域尚未连成一片;而对于#2~#8孔来说,随着孔径增大,环形轮廓逐渐从复杂的蝴蝶状过渡到了简单椭圆状。在再制造加工时,尤其应注意对这些剩磁信号区域进行修复,因为该区域的滑移位错较为密集,存在一定的塑性变形,受到的损伤程度也较为严重。剩磁的二维图像分布规律表明,缺陷的尺寸越小,产生的高剩磁信号面积也越小,但是附近区域所引发的磁场畸变程度反而越复杂。

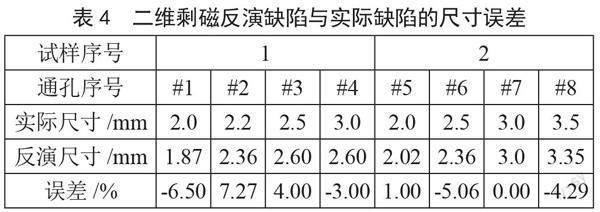

在实际再制造毛坯无损检测过程中,由于无法预知缺陷的尺寸大小,因此有必要从剩磁的二维色相图中提取反演出缺陷轮廓。可以将上述极限强度为600 MPa时所对应的像素色相值128作为阈值,以此来判断该测量点是否处于缺陷的轮廓线上。从上述的图7可以看出,除了#1孔以外,其余#2~#8孔附近的内层轮廓还代表了所反演评估的缺陷大小。将二维图像中极限强度阈值所围成的区域平均尺寸与实际的孔状缺陷尺寸进行比较,如表4所示。可以看出,利用剩磁扫描技术反演得到的缺陷尺寸与实际的缺陷尺寸误差不超过10%,具有较为准确的评估精度;且能够很好地对#1与#2孔缺陷大小进行区分,说明利用剩磁扫描方法所得到的二维色相图像来反演缺陷尺寸,其分辨率至少可达0.2 mm。且二维剩磁内层轮廓平均尺寸与实际缺陷尺寸之间呈现明显线性变化规律,如图8所示。二维剩磁反演的内层轮廓平均缺陷尺寸与实际缺陷尺寸之间具有很强相关性,皮尔森相关系数经计算达到0.99,接近于1。说明本文所提取的二维剩磁内层轮廓,不仅保证了评估缺陷尺寸的准确性,而且极大提升了识别缺陷尺寸的分辨率。

3 结 论

1)本文基于金属磁记忆提出了一种剩磁扫描检测方法,可以将再制造毛坯的损伤分布情况转换成更加直观的二维色相图像,实现损伤评估的可视化;通过建立损伤程度与剩磁大小以及像素点色相值之间的对应关系,不仅使得再制造毛坯的损伤区域及其损伤程度可视化,且提升了剩磁评估的准确性和分辨率,促进了金属磁记忆检测在再制造行业中的应用。

2)经过剩磁扫描后,所得到的二维色相图可以清楚地显示,缺陷周围剩余磁场畸变范围随着缺陷尺寸的增大而增大;孔状缺陷附近的磁场梯度脊线呈45°相交,通过对钻头切削过程进行受力分析,发现主切削刃会挤压材料产生主应力和切应力,不仅产生了残余压应力,而且导致材料的位错滑移带及其残余应力主要沿着45°方向分布,通过设置阈值,可以从色相图中提取出高剩磁信号分布区域的轮廓,并且该轮廓会随着缺陷尺寸的增大而逐渐从复杂的蝴蝶状向简单的椭圆状进行变化,说明缺陷的尺寸越小,附近的磁场畸变程度就越复杂,利用剩磁扫描技术反演得到的缺陷尺寸与实际的缺陷尺寸误差不超过10%,能够识别的孔径尺寸最小相差0.2 mm,具有较高的缺陷评估精度和分辨率。

参考文献:

[1] HUANG H,QIAN Z,LIU Z. Metal Magnetic Memory Technique and Its Applications in Remanufacturing [M].Springer Singapore,2022.

[2] 丁能圣,朱金忠,黄景兴.直升机零件疲劳裂纹的渗透检测与涡流检测 [J].无损检测,2022,44(2):42-44+52.

[3] 钱正春,黄海鸿,韩刚,等.面向再制造的金属磁记忆检测技术研究综述及工程应用案例 [J].机械工程学报,2018,54(17):235-245.

[4] LIU B,ZENG Z H,WANG H P. Study on the early fatigue damage evaluation of high strength steel by using three components of metal magnetic memory signal [J/OL].NDT&E International,2021,117:102380[2023-02-04].https://doi.org/10.1016/j.ndteint.2020.102380.

[5] KIM J M,LEE J Y,JUN J W,et al. Integration of Hall and giant magnetoresistive sensor arrays for real-time 2-D visualization of magnetic field vectors [J].IEEE Transactions on Magnetics,2012,48(11):3708-3711.

[6] ROSKOSZ M,GAWRILENKO P. Analysis of changes in residual magnetic field in loaded notched samples [J].NDT&E International,2008,41:570-576.

作者简介:刘骅毅(2000—),男,汉族,江苏南京人,本科在读,研究方向:无损检测与再制造。

收稿日期:2023-04-09

基金项目:江苏省大学生创新创业训练计划资助项目(202111276017Z,202211276074Y,202211276128H)