水电站在役通用门式起重机安全评估

2023-02-28陈源

陈源

(广西壮族自治区特种设备检验研究院,广西 南宁 530200)

桥门式起重机是水电站安全运行和设备检修的专业起重设备。桥式起重机主要用于电站厂房内重要发电设备及辅助装置的吊装和检修,门式起重机主要承担大、中型闸门的升降,以达到闸门的开启与关闭的目的。目前,生产技术和规则不断改进,安生生产管理与监管水平逐步提高,使其起重机的质量和安全使用在不断提升。然而,水电站使用的桥门式起重机都严重超龄,特别是处于坝顶受复杂环境影响的门式起重机,很有必要对其进行安全性能评估。

1 门式起重机的分类

门式起重机型式分类一般按主梁、悬臂、取物装置、操纵方式、小车数量来分类。按主梁分为单主梁和双主梁;按悬臂分为双悬臂、单悬臂、无悬臂;按取物装置分为吊钩、抓斗、电磁、二用、三用;按操纵方式分为司机室操纵、地面有线操纵、无线遥控操纵、多点操纵;按小车数量分为单小车、双小车、多小车。

根据水电站一般需要承载能力强、跨度大、整体稳定性好、刚度大、安全性高以及使用功能的要求,选用门式起重机的品种为双梁、单小车通用门式起重机。

2 通用门式起重机的结构

通用门式起重机是门式起重机中使用品种最多的一种,其主要由双主梁、支腿、端梁、小车、起升机构、行走机构、电控系统等组成。具体结构如图1所示。

图1 通用门式起重机结构

3 安全评估的内容

根据GB/T 41510-2022《起重机械安全评估规范 通用要求》及通用门式起重机组成结构,安全评估内容包括重要结构和机械、电气、安全防护装置等关键零部件的外观检查、无损检测、载荷试验以及应力测试。

外观检查包括对重要结构件、关键零部件的腐蚀、磨损、裂纹、变形等情况检查;无损检测包括重要结构件和关键零部件的裂纹与焊缝质量检测;载荷试验包括对整机承载能力及机构、电气和安全防护装置的运行状况、性能与功能的测试;结构应力测试包括重要结构件的静态和动态测试。

4 在役通用门式起重机的安全评估

评估设备为某水电站一台通用门式起重机,使用年限已达30年,设备的主要技术参数,如表1所示。

表1 评估设备的主要技术参数

4.1 重要结构件腐蚀、磨损、裂纹、变形检查

对起重机的重要结构件、关键零部件进行腐蚀、磨损、裂纹、变形检查,首先,需对检测的结构件检查部位进行去除油漆和浮锈,并应用超声波测厚仪、游标卡尺等仪器进行检测。

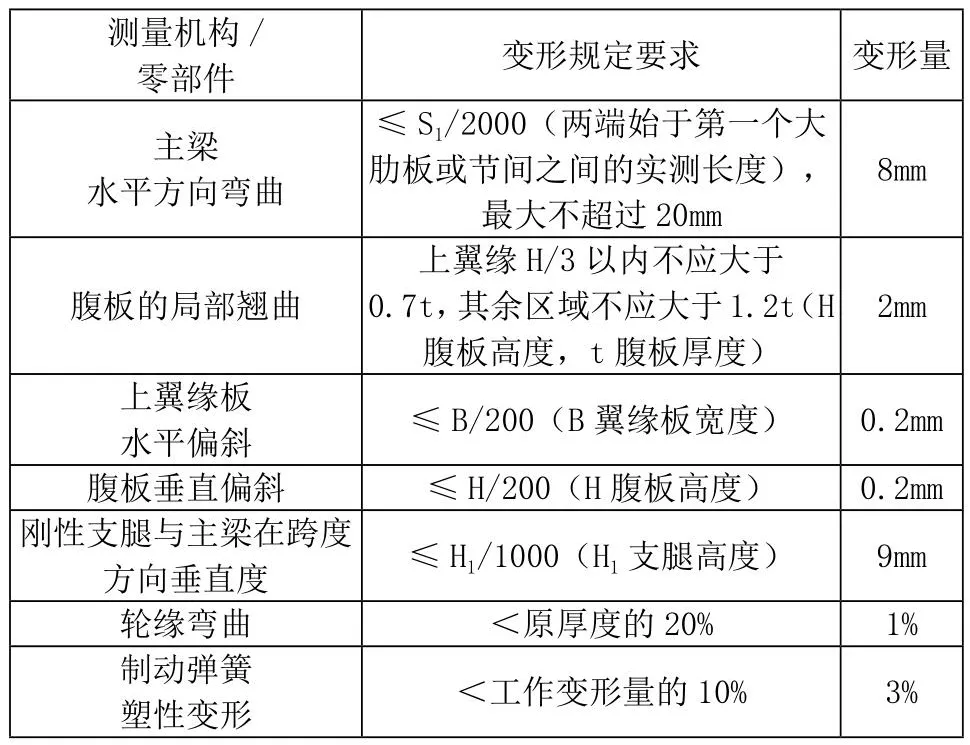

重要结构件、关键零部件腐蚀、磨损测量结果如表2所示,变形测量结果如表3所示。

表2 腐蚀、磨损测量结果

表3 变形测量结果

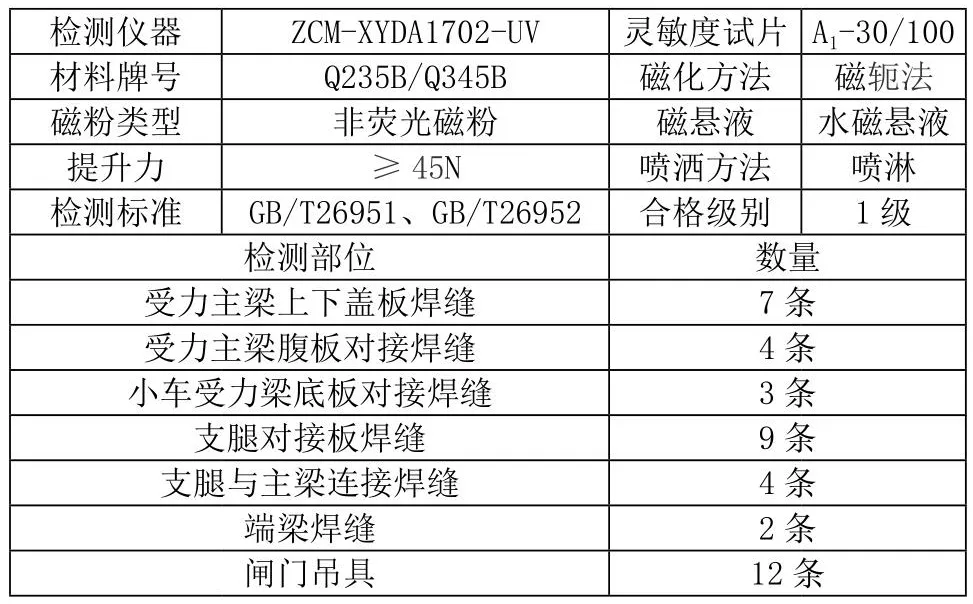

4.2 重要结构件和关键零部件的无损检测

水电站通用门式起重机重要结构件和关键零部件的无损检测,主要针对受力结构件焊缝的检测。检测具体情况见表4、图2所示。

图2 受力结构件无损检测

表4 受力结构件无损检测

经过对起重机的结构件焊缝进行抽查磁粉探伤,发现闸门吊具受力横梁与下耳板角焊缝4mm裂纹,如图3所示。对于发现的缺陷,建议使用单位打磨裂纹至内无裂纹深度处,并由专业焊接人员进行补焊。

图3 焊接缺陷

4.3 整机机构、电气和安全防护装置检查

对通用门式起重机工作机构、主要零部件、电气部件及安全防护装置的检查,需要进行起重机空载、动载、静载试验。

按相关标准的规定,首先,对通用门式起重机的结构、零部件固定连接、电气及安全装置进行检查,在符合要求后进行起重机运行试验。机械结构及主要零部件检查如表5所示,电气及安全防护装置如表6所示。

表5 机械结构及主要零部件检查

表6 电气及安全防护装置检查

4.4 应力测试

应力测试是验证起重机金属结构承载能力的最直接、最有效的手段。本次测试采用电阻应变片测量应变的方法,电阻应变片通过自身电阻的变化反应其所在部位应变的变化。根据电测法原理,对于主应力方向已知的单向应力状态,可由单向应变片所测应变,计算出该点的正应力:

本次静态应力测试使用的仪器为“TDS-530”数据采集器,如图4所示。该仪器是一种全自动多通道数据采集仪,新的A/D转换器技术确保在高速采样下保持精度和稳定度,分辨率0.1me,自动采集存储应变数值。动态应力测试使用的仪器为“TMR-200”小型多通道动态数据采集仪,如图5所示。该仪器具有全数字式电脑控制采集、存储数据,采样频率范围宽并可根据要求选择、适合现场使用等特点。

图4 TDS-530 数据采集器

图5 TMR-200数据采集仪

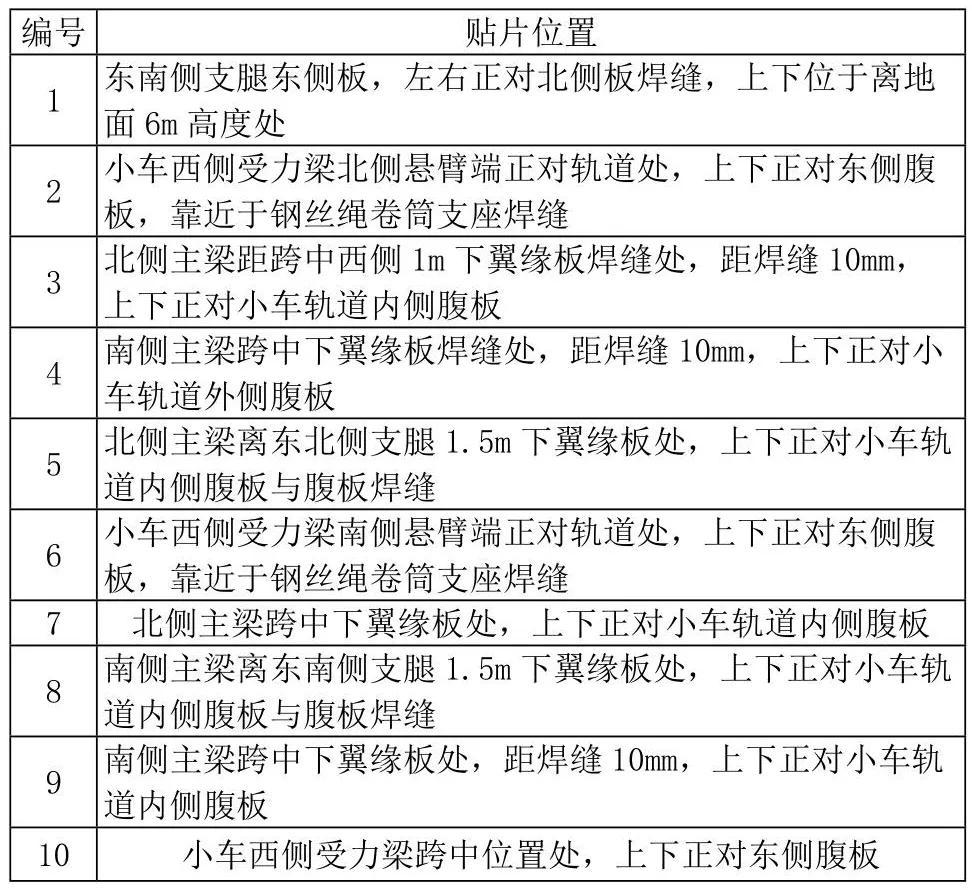

通用门式起重机承载主梁为箱形梁,设主梁方向为东西方向,起重机小车南北方向受力梁为小车主梁方向。对起重机受力较大及应力敏感区域位置贴片,应变片规格采用5×3(mm)单向应变片,贴片方案如表7所示。

表7 应变片粘贴位置及编号

根据测试方案,对起重机分别进行额定载荷的1.0倍、1.1倍、1.25倍不同工况进行测试。在不同工况下,小车移动至主梁不同位置,记录各应变片静态应变值,1.25倍额定载荷工况下各测点应力值如表8所示;小车行走至不同位置,进行起升及下降,进行动态应力测试,采用动态数据采集仪记录行走过程各应变片应变值,1.1倍额定载荷工况动态载荷试验如图6所示。

图6 1.1倍额定载荷工况动态载荷试验

表8 1.25倍额定载荷工况下各测点应力值(MPa)

破坏性实验1.25倍额定载荷,各测点应力值最大,但各测点最大应力值均小于材料的许用应力。通过对起重机不同工况整体分析,该起重机金属结构静强度满足起吊额定载荷的工作需求。

对不同工况动态载荷试验进行分析,随着载荷的增加,各测点最大应力值基本上随着增加。在不同工况整个动态测试过程中,各测点的最大应力值均小于材料的许用应力。因此,金属结构的动应力水平满足起升额定载荷的工作需求。

5 整机安全评价

通过对通用门式起重机安全评估,其重要结构件腐蚀、磨损、裂纹、变形检查符合要求;重要结构件和关键零部件的无损检测,发现闸门吊具受力横梁与下耳板角焊缝4mm裂纹,经过专业焊接人员打磨裂纹至内无裂纹深度处,并进行补焊,再次进行磁粉检测符合要求;整机机构、电气和安全防护装置检查与试验符合要求;应力测试测试静强度、动应力水平满足起升额定载荷的工作需求。整机评定为合格。

6 结语

本文通过外观检查、无损检测、载荷试验以及应力测试对一台在役老旧水电站通用门式起重机进行安全评估。评定了起重机安全状况,不仅保障了设备安全,而且节约了成本。

目前,面对大量超过规定使用年限的老旧起重机,应将评估技术、数据挖掘技术、互联网技术相结合,解决评价尺度不一、经验不足、数据再利用等问题,形成了一种高效率的安全评估方法,对于起重机的安全评估技术是一种重要的突破。