浅析潜油电缆大小扁连接的优化设计和改进

2023-02-28张烨王朝阳张哲陆有升

张烨,王朝阳,张哲,陆有升

(渤海石油装备(天津)中成机械制造有限公司,天津 300280)

潜油电缆大小扁作为潜油电缆和潜油电泵的连接处,位于潜油电缆的最下端,远远深入油井液面之下,长期工作在井下高温、高压、高腐蚀的油井环境中,所以对连接处的耐高温、耐井液和油气侵蚀性、密封性能要求较高,也是引起故障的一个易发点和薄弱点。如何对潜油电缆大小扁连接进行优化设计和改进,在整个潜油电缆和潜油电泵系统的应用中具有很大的重要性和必要性。

1 潜油电缆和潜油电缆大小扁连接概述

潜油电缆为潜油电泵机组配套使用的动力电缆,铺设于油井中,为潜油电泵机组提供动力电源。作用上分动力电缆和电机引接电缆,外形上分圆形电缆和扁形电缆。

潜油电缆和普通动力电缆相比具有以下特点:

(1)使用环境耐高温、高压、油、气和水,有适应井下工作状况的特性。

(2)在高温、高压和气液侵蚀等恶劣环境保持良好电气绝缘性能、物理机械性能等。

(3)制造工艺要求高。它用于井下高温、高压和高腐蚀特殊环境中,以及下井安装并穿越井口封隔器时要求密封。因此,电缆的各项性能指标要求及每道制造工序的外径控制要求很高。

(4)外形结构尺寸适应井下作业环形空间的要求。从作用上来看,动力电缆上端与地面控制柜相连接,下端与引接电缆连接,引接电缆则与潜油电机连接,为井下潜油电机输送电能,潜油动力电缆与引接电缆的连接,称为“潜油电缆大小扁连接”。

图1 潜油电缆大小扁连接位置示意图

2 潜油电缆大小扁连接的难点和必要性

(1)大小扁连接处导体截面突变,电流导通性相对较差,连接处自身就是发热点,质量问题多出现在大小扁连接处击穿。

(2)大小扁连接处位于电缆的最下端,处于油井液面之下,连接处的耐高温、耐井液和油气侵蚀性、密封性要求较高。

(3)大小扁连接属于手工操作,操作过程的规范程度和精细程度、操作工具的使用和包敷材料的选用都会直接影响大小扁接头的质量。

图2 改进前的大小扁连接工艺

图3 潜油电缆大小扁连接处的故障击穿问题

(4)对350盘潜油电缆进行应用情况调查,发现大小扁故障为6盘,故障率为1.7%。

(5)大小扁连接处的耐井液和油气侵蚀性、密封性有待提高,下井后连接处密封性不够,随着井液和油气的渗入和侵蚀,容易造成连接处的击穿。

(6)大小扁连接属于手工操作,改进前的操作规范不够数据化、标准化,精细程度。对铜管的压接程度、清洁程度、工具等没有明确和严格的规定。

综上所述,潜油电缆大小扁联接操作的改进和提升是电缆产品亟需解决的问题。

3 原因分析

结合现场情况和实际我们对人员、设备、材料、工艺等原因的一系列情况调查摸底和分析。

(1)通过对员工技能水平的调查发现。负责大小扁联接操作的班组全体员工进行《潜油泵电缆连接规范》《潜油泵选井、完井作业规范》等相关培训覆盖率100%,通过培训,考试成绩合格率100%,员工技能水平稳定。

(2)通过在大小扁连接现场检查操作人员技术规程掌握情况和考察操作过程,发现操作人员熟知技术要求,操控较细心,未出现人员缺乏责任心、未按工艺操作的现象。

(3)通过在大小扁联接现场检查工具齐全、完好,设备按期保养、完好,运行稳定。

(4)通过大小扁联接故障击穿处的拆解分析,发现绝缘带和护套带出现老化脱落现象,耐侵蚀和密封性能不稳定。

(5)通过大小扁联接现场发现,工业酒精清洗洁净度不够、残留一些杂质。

(6)通过大小扁联接操作规范的分析和逐项写实,发现电缆截取、铜管压接等操作步骤缺乏相应的数据化规定。

通过对人员、设备、材料、工艺等原因的一系列分析,我们确定了主要原因为:潜油电缆大小扁连接处的绝缘、护套等包覆材料的耐井液和油气侵蚀性、密封性等性能相对一些恶劣的井况不够稳定;大小扁连接操作规范不够数据化、标准化,要求的精细程度不够,在电缆截取、铜管压接等工艺操作手工随意性比较大,缺少数据化的规定;大小扁连接操作的清洁度不够,单一的采取工业酒精清理的方法,洁净程度不够。

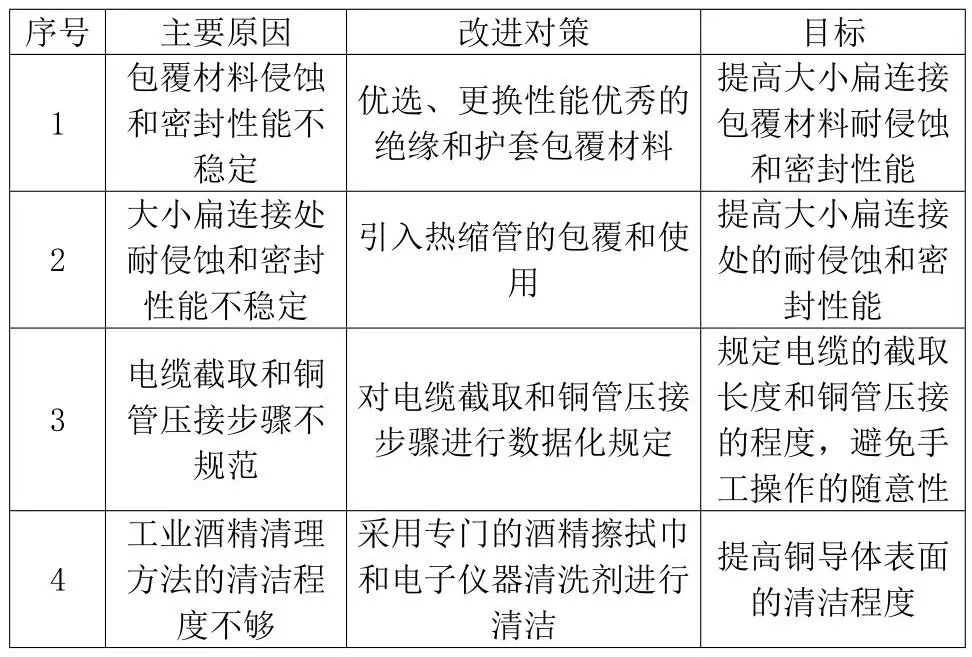

4 优化设计改进

针对这些原因,我们通过分析讨论,结合实际,实施了一系列的对策。

(1)通过不同包覆材料的对标分析,引进了性能更好的UT系列聚全氟乙丙烯绝缘压敏粘带和聚四氟乙丙烯护套压敏粘带。

(2)为了进一步提高大小扁连接处的耐高温、耐侵蚀和密封性能,引入了聚全氟乙丙烯热缩管和氟橡胶热缩管。对绝缘层和护套层进行两层热缩管的包覆,提高大小扁连接处的耐高温、耐侵蚀和密封性能。

表1 设计和改进措施表

表2 UT系列绝缘和护套压敏粘带性能指标

表3 热塑管的部分性能指标

图4 热缩管包覆示意图

(3)改进前的工艺对电缆截取数量没有明确规定,改进后对电缆的截取进行了数据化的规定:3根导线端部至少相差150mm,逐个错开,截掉;除去125mm的护套层;利用刀具除去绝缘层,按25mm长度环绕切割绝缘,如图5所示。

图5 工艺示意图

(4)通过使用金属拉力试验机对压接出不同外径的铜杆进行40批次的拉力性能测试,规定压接后铜管接头外径在φ9.0~9.2mm之间,可承受拉力为2.99~3.2KN,与铜杆本身可承受拉力3.0KN基本吻合,能保证铜管接头内壁充分接触到铜杆。

表4 压接铜接头拉力性能测试数据结果汇总

(5)电缆的清洁。改进前电缆的清洁为工业酒精擦拭清洗,改进后引入了酒精清洁擦拭纸巾、精密电子仪器清洗剂进行清洗,提高大小扁联接操作的洁净度。

图6 电缆清洁示意图

5 改进后现场应用效果

优化设计和改进措施完毕后,对应用效果进行了跟踪。改进后生产的426盘电缆未出现潜油电缆大小扁连接故障问题,最长运转寿命已经达到了545天,实施效果理想。

6 结语

综上所述,对潜油电缆大小扁连接处故障的问题进行了原因分析,进行了潜油电缆大小扁连接的优化设计和改进,通过大小扁连接规范数据化、标准化的完善,绝缘、护套等包敷材料及工具的重新选用,提高了潜油电缆大小扁电缆连接质量,提高了电泵机组和电缆整体运转周期,收到了良好的效果。