过充、过热及其共同作用下车用三元锂离子电池热失控特性

2023-02-27何骁龙石晓龙王子阳韩路豪

何骁龙,石晓龙,王子阳,韩路豪,姚 斌

(中国科学技术大学火灾科学国家重点实验室,安徽 合肥 230026)

近年来在传统能源短缺和大气污染的背景下,新能源汽车在全球范围内得到了迅速的发展,我国《新能源汽车行业发展规划(2021—2035 年)》也指出发展新能源汽车是绿色发展的重要战略[1]。锂离子电池具有高能量密度、高电压和长循环寿命等突出优点,被广泛应用于电动汽车上,是目前电动汽车的主要能源电池[2]。另一方面,由于锂离子电池的高能量密度和较低热稳定性,电池在外界滥用条件下将发生热失控从而造成汽车安全事故[3]。

触发电池热失控的单一滥用条件可分为机械滥用、电滥用和热滥用三类[4]。不同滥用触发热失控的机理不同,热失控行为也有所区别,针对不同滥用触发电池热失控的对比研究已被广泛开展并取得一定成果。陈吉清等[5]对12 Ah车用三元锂电池进行了过温、过充和内短路三种热失控实验,发现相同条件下过充热失控的剧烈程度最强。Huang等[6]对38 Ah三元锂电池进行实验,研究了过充和过热触发热失控及传播的特性,结果表明,过充触发热失控更加严重,但开放环境中过热触发的热失控更易传播。除了单一滥用,电池在复杂多变的工作环境中将面临不止一种滥用条件,其中以电热共同作用最为常见,如在电动汽车充电站火灾中车辆电池将受到电和热的共同影响从而触发热失控,目前已有学者开始对多种滥用共同作用触发热失控展开研究。许金龙等[7]建立了电热耦合滥用的锂离子电池热失控模型,结果表明在过充过热耦合下,电池热失控SOC有所降低。朱磊[8]采用数值模拟方法以温度为媒介建立了热-电滥用耦合模型,研究表明加热位置为正极极耳时的温度整体略低于在负极极耳处加热,过充是电滥用中最危险的因素。

综上可知目前对于不同滥用触发锂离子电池热失控的实验研究主要针对单一滥用场景,而对电-热共同滥用的研究多采用数值模拟,且未和单一滥用触发热失控进行充分对比。另一方面锂离子电池随容量增大而散热能力减弱,电池热危险性相应增大[9],因此有必要采用更大容量锂离子电池作为研究对象。基于以上分析,本工作针对50 Ah方型动力三元锂离子电池单体进行过充、过热及其共同作用的热失控实验,对比讨论三种条件下电池热失控的燃烧现象、温度和电压变化等结果,以得到电-热共同滥用与单一滥用下车用三元锂离子电池热失控特性区别,所得结论可对电动汽车充电站等存在多种滥用条件的特殊场所的电池安全预警技术开发提供一定参考。

1 实验

1.1 实验对象

实验选取一款额定容量为50 Ah的某商用方型铝壳三元NCM523锂离子电池作为实验对象,即电池正极材料镍钴锰的比例为5∶3∶2,电池尺寸为148 mm×27 mm×97 mm,最大截止电压4.2 V,最小截止电压2.7 V。对实验电池进行充放电循环,电池的充放电容量保持在(51.2±0.5) Ah,常温下内阻为0.4 mΩ,表明该批次电池一致性满足实验要求。实验前将电池充电至100%SOC。

1.2 实验平台

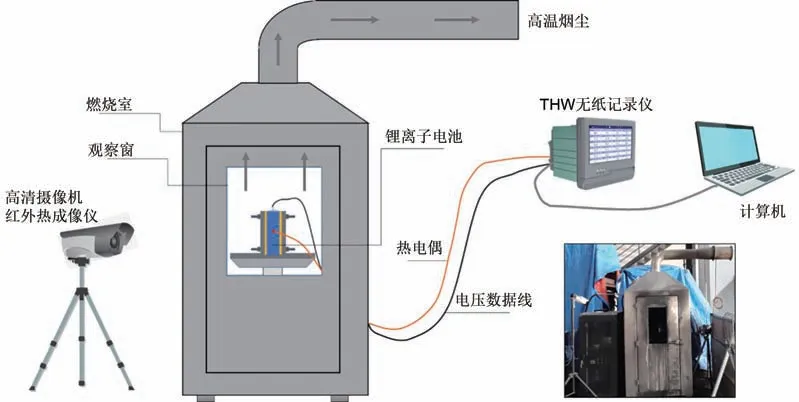

实验在特制燃烧室进行[10],如图1所示,燃烧室尺寸为1015 mm×700 mm×1820 mm,由5 mm不锈钢板+50 mm陶瓷纤维板+1 mm不锈钢板制成,能够承受电池爆炸、燃烧产生的冲击波和高温火焰,保证实验安全进行。正面开窗并安设防爆玻璃用于观察实验,侧部设有穿线孔用以安装热电偶、电压线等探测装置,顶端安装排气管,排气管尾端连接风机,设有气体采样口。

图1 实验平台示意图Fig. 1 Schematic diagram of experimental platorm

实验时将电池放置在钢制夹具之中,通过旋紧螺栓螺杆固定电池。为减少夹具对传热影响,在夹具和电池之间放置环氧树脂隔热板,隔热板尺寸和电池前后表面尺寸一致。实验使用THW无纸记录仪采集电池电压数据,在燃烧室观察窗外布设高清网络摄像机和红外热成像仪记录实验过程。

实验采用直径为1 mm 的铠装K 型热电偶进行温度测量,温度数据采样频率为1 Hz。在电池正面中心、侧面中心、正负极片表面各安装1个热电偶,在电池背面沿对角线安装3个热电偶,具体热电偶布置示意图如图2所示[10]。

图2 热电偶布置示意图Fig. 2 Schematic diagram of thermocouple arrangement

1.3 实验方案

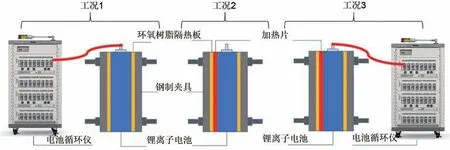

实验共设置过充、过热及过充过热共同作用三种工况,每组工况至少重复两组实验。过充采取1 C倍率,为控制过充和过热的热失控时间趋近一致以便对比讨论,前期进行了预实验确定加热功率为150 W,该加热功率下电池热失控时间接近于1C 过充下电池热失控时间。详细工况参数见表1。各工况实验示意图如图3所示。

表1 工况设置Table 1 Cases setting

图3 三组工况实验装置示意图Fig. 3 Schematic diagram of an experimental device of 3 cases

过充实验采用新威CE-6001n 大功率充放电循环仪进行,该型号循环仪额定功率7058 W,最大可输出100 A的直流充电电流,本次实验采用50 A电流,即以1 C的充电倍率对电池恒流充电,直至电池发生热失控,循环仪自动断电报警。

过热实验采用电加热片对电池正面进行加热,加热片外部为铝片,内部由电阻丝和云母片构成,加热片尺寸与电池前后表面尺寸一致。加热片功率设置为150 W,实验时将加热片放置于隔热板与电池正面之间,夹紧夹具使其充分接触,电池发生热失控时手动关闭加热片电源。

过充过热共同作用实验采用50 A 电流恒流充电和150 W正面加热,电池发生热失控时循环仪自动断电报警,手动关闭加热片电源。

2 结果与讨论

2.1 燃烧现象

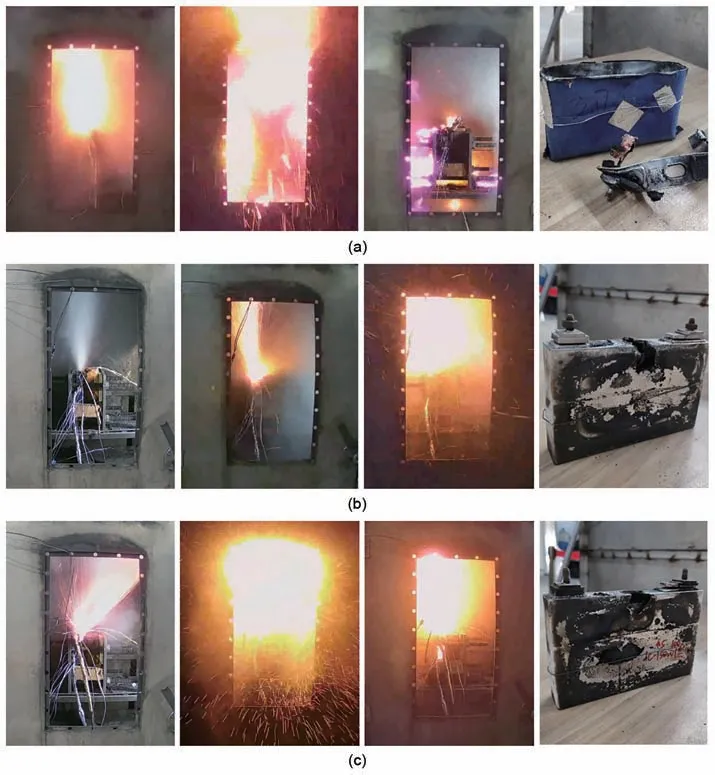

三组工况发生热失控时间见表2(±为重复实验结果),工况1和工况2的热失控时间在充电或加热约1500 s后,工况3发生热失控最快,仅用时1008 s,比单独过充触发热失控时间缩短34.7%,比单独过热触发热失控时间缩短35.3%,这说明在过充过热共同作用下电池到达热失控临界点更为迅速,意味着电池安全系统对电池热失控的预警时间更为紧张,做出有效反应的难度更大。三组工况的热失控燃烧现象存在较大差异,如图4所示。

表2 三组工况热失控时间Table 2 Thermal runaway time of 3 cases

图4 三组工况热失控燃烧后1 s、3 s、8 s现象和热失控后电池外观:(a) 工况1;(b) 工况2;(c) 工况3Fig. 4 Combustion phenomenon at 1 s, 3 s and 8 s after TR and battery appearance after TR of 3 cases:(a) case1; (b) case2; (c) case3

工况1热失控时电池发生了猛烈的爆炸,泄压阀立即被炸开,并迅速释放出强烈的喷射火和冲击波,电池上方火焰持续了3 s后熄灭,同时观察到夹具周围有零散可燃物燃烧,约90 s后燃烧室室内火焰彻底熄灭。热失控结束后电池泄压阀、极片和顶部铝壳已完全脱离电池外壳,电池只有四周和底部结构完整,电池内部卷芯等物质被全部喷放到电池外部,散落在燃烧室各处,实验中观察到的夹具周围可燃物即是被喷放出的电池卷芯等物质。工况2热失控发生时电池泄压阀打开,并立即释放出高速气体,同时电池内部释放出的固体颗粒与泄压阀外壳摩擦出现火星,随后泄压阀上方形成喷射火,并发生爆燃,而后火焰稳定燃烧,约106 s后熄灭。工况3过充过热共同作用的热失控现象与工况2类似,但程度上更剧烈,热失控发生时泄压阀打开,并立即释放出高速气体和固体颗粒,电池内部物质与泄压阀摩擦出现大量火星,并迅速形成强烈的喷射火,发生剧烈的爆燃,使得火焰溢出燃烧室,随后火焰稳定燃烧,约132 s后熄灭。

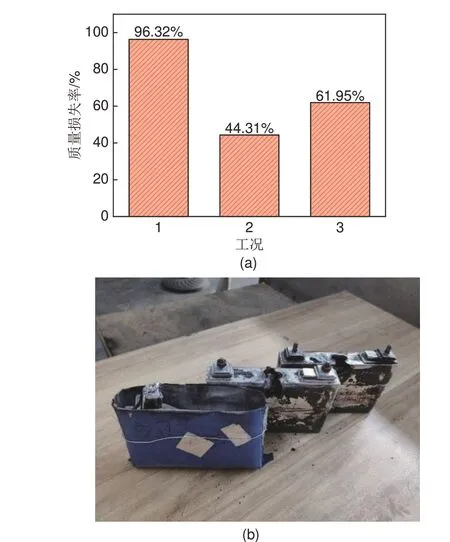

实验前后的质量损失也反映了热失控的剧烈程度,如图5所示,工况1质量损失率到达了96.32%,由于工况1热失控巨大的能量形成了强烈爆炸,使得电池结构遭到严重破坏,热失控后电池只剩下外部铝壳,因此质量损失率接近100%。工况2和3的质量损失都是通过泄压阀释放内部物质和反应产物造成的,而工况3 的质量损失率为61.95%,大于工况2的44.31%,这说明在工况3电池内部从泄压阀喷放出的物质要多于工况2,表明工况3 内部副反应更为剧烈。工况1和工况3的热失控行为较工况2剧烈的原因在于电池被过度充电,电池自身具有了更多能量,发生热失控时电池SOC超过100%,内部副反应更为剧烈,电池放出更多热量,文献[6]研究也表明过充热失控电池通过泄压阀释放的热量是过热热失控的6~7倍。本实验中工况1的过度充电最多,其内部副反应导致电池内部压力在极短时间内迅速升高,超过了泄压阀所设计的泄压压力,使得大量高温可燃气体、电解液和电极材料等物质瞬间冲破了电池顶部铝壳,电池结构遭到严重破坏。工况1电池结构严重破坏的情况并非个例,在重复实验中均出现了该现象。这种结果在前人对小容量锂离子电池的研究中比较少见,反映出大容量三元锂离子电池热失控的严重危险性。

图5 (a)质量损失率;(b)热失控后电池外观对比Fig. 5 (a) Mass loss rate; (b) comparison of battery appearance after TR

综上可得过充过热共同作用下电池热失控时间更快,较单一滥用缩短了约35%;过充条件下和过充过热共同作用下电池热失控通过释放气体放出的热量显著高于过热条件下。

2.2 温度变化

取热失控发生时电池侧面温度为热失控温度Ttr,发现不同工况下的Ttr并不一致,其中工况1的Ttr最低,只有96.5 ℃,工况2的Ttr最高为151.0 ℃,工况3过充和过热共同作用的热失控温度介于两种单一滥用之间,出现差异的原因在于电滥用和热滥用触发热失控的机理不同。过充条件下,电池负极表面锂金属不断沉积生长出锂枝晶刺破内部隔膜,造成电池内短路,引发热失控[11-12]。过热条件下,电池的负极SEI膜、隔膜和正极材料先后受热分解,发生副反应放出大量热从而造成热失控[13-14]。因此在使用以温度为参考的热管理预警系统时,应以过充触发热失控温度为标准进行设计。

工况1电池各表面温度远远低于工况2和工况3,其表面最高温度仅为249.1 ℃,工况2和工况3电池的表面最高温度相差不大,且都超过了700 ℃。结合热触发的热失控在开放环境中将比过充更易传播。

图6 三组工况温度--时间变化曲线图:(a)工况1;(b)工况2;(c)工况3Fig. 6 Temperature-time curve of 3 cases: (a) case1;(b) case2; (c) case3

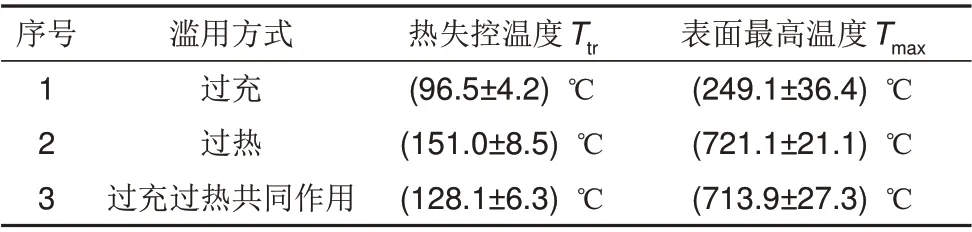

图7展示了三组工况电池表面平均温度升温速率,发现工况1与工况2、3的升温速率及其变化趋势有较大不同。由于工况1电池结构遭到了严重破燃烧现象和质量损失进行分析,发现这是由于工况1电池的顶部铝壳被炸开,电池内部物质全部喷放到了电池外部,电池外表面没有内部热源进行传热,而工况2和3在热失控发生后电池内部仍有大量物质在发生放热反应,并持续向电池外表面传热,因此工况1电池表面温度远低于另外两种工况。表3展示了三组工况的热失控温度和电池表面最高温度。由于在电池模组中电池单体之间紧密排列,电池之间的热量传递方式主要是电池表面之间的热传导,因此热失控电池表面温度越高,热失控在电池模组传播的风险也越大[6],本实验结果表明过热过充共同作用和过坏,电池表面升温速率远低于工况2和3,其最大升温速率只有5.1 ℃/s,同时观察到工况1在60 ℃附近升温速率出现了拐点,由较恒定的0.027 ℃/s稳定上升到0.17 ℃/s,这将在电压变化部分中进行讨论。工况2和工况3的升温速率趋势大体相似,均是在热失控发生瞬间升温速率突然增大,其中工况2的最大升温速率为23.0 ℃/s,略大于工况3的最大升温速率21.6 ℃/s,但在热失控前工况3的升温速率为0.11 ℃/s,要高于工况2 的0.037 ℃/s,这是因为工况3 电池同时受到电和热的影响而导致升温,工况2只受到加热片的作用。

表3 三组工况热失控温度与表面最高温度Table 3 Thermal runaway temperature and maximum surface temperature of 3 cases

图7 三组工况升温速率变化图:(a) 工况1;(b) 工况2;(c) 工况3Fig. 7 Temperature rate change of 3 cases:(a) case1; (b) case2; (c) case3

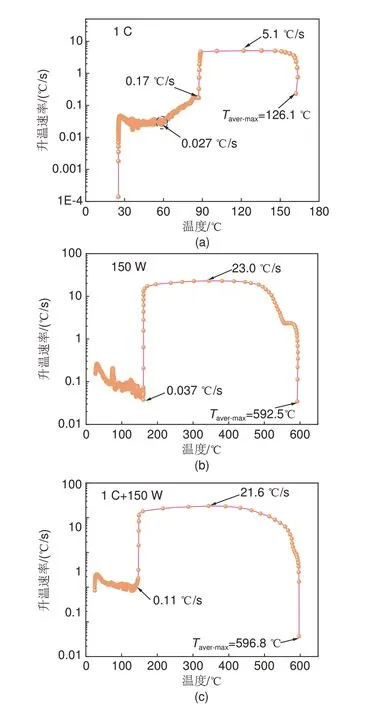

三组工况电池的温度分布也呈现出较大差异。在热失控发生前,工况1和3电池负极片温度Tcathode达到了200 ℃以上,远高于同时期工况2的极片温度,因为工况1和3电池正负极片连接了充电线,大电流经过极片时电池产生了焦耳热,在极片处导致了升温[15]。工况1极片处温度也是电池的最高温度,一是由于电流焦耳热造成的温升,二是电池结构遭到破坏内部反应未能充分放热至外表面。工况2和3电池的最高温度为电池正面温度Tfront,这是因为电池正面与加热片直接接触,受到外部和内部双重热源传热。从热成像中也可看出不同工况下温度分布的特点,如图8 所示。工况1 最先升温的部位是电池极片,工况2 最先升温的部位是电池正面,而工况3 最先升温的部位有电池极片和电池正面,表明同时受到了电和热的影响。同时从热成像中还可以观察到充电线在充电至热失控前也达到了极高温度,在实际应用场景中也应当注意监测,采取相应安全措施。

图8 (a)三组工况实验早期热成像;(b)三组工况实验后期热成像Fig. 8 (a) Early thermal imaging of 3 cases; (b) later thermal imaging of 3 cases

综上可得过热条件下和过充过热共同作用下热失控时电池表面温度较高,其通过电池表面热传导放出的热量要显著高于过充条件下;过充过热共同作用下电池先升温部位有两个,而单一滥用只有一个。

2.3 电压变化

三组工况的电压变化和充电容量曲线如图9所示。工况2未涉及充电,电压曲线较为简单,电池电压初期一直保持在4.2 V左右,直到热失控前35 s电压突降为0,这说明电池内部在此时发生了严重的内短路。重点分析工况1和3的电压变化,工况1发生热失控时电池已充入21.41 Ah 电量,电池SOC 为141.8%,工况3热失控时电池已充入13.99 Ah电量,电池SOC为127.3%,工况3比工况1少充电7.42 Ah,减少了34.7%,这也和前人模型中[7]过充过热耦合下电池热失控SOC有所降低的结论相吻合。

图9 三组工况电压--时间变化曲线图:(a) 工况1;(b) 工况2;(c) 工况3Fig. 9 Voltage-time curve of 3 cases: (a) case1;(b) case2; (c) case3

在工况1中观察到电池电压在充电作用下缓慢升高,待充电至137.2%SOC时,电压达到峰值5.0 V并开始缓慢下降,最后在热失控前34 s突降至0。值得注意的是在电池电压达到最高值开始下降时,电池表面温度升高也明显变快,即图7(a)中升温速率由较恒定的0.027 ℃/s 稳定上升到0.17 ℃/s 的现象,此时电池内部石墨负极正在进行析锂反应,负极表面过嵌的锂开始形成锂枝晶,暴露的锂与电解液发生反应,并放出一定热量[16]。在工况3中,电池电压开始一直保持缓慢上升趋势,直到热失控前17 s从最高值4.7 V突降至0。相较于工况1,工况3并未出现电压达到一定值后缓慢下降的现象,这是因为电池未充入足够的电量,工况3直到热失控时电池SOC仅为127.3%,未能达到工况1 出现这种现象时的137.2%SOC。由此也推断过热和过充共同作用触发热失控的内在机理不会是负极生长锂枝晶刺破隔膜,应偏向于过热触发热失控的机理,即由升温引起的内部连锁副反应放出热量,使得隔膜熔化导致内短路最终造成热失控。三种工况下电压突降至0均发生在热失控前数十秒,因此可将电压异常变化作为电池热失控预警的一项重要参数。

综上可得过充过热共同作用下电池热失控时SOC 比过充下热失控减小了约35%;过充过热共同作用下电池电压变化不同于单一滥用,出现了“持续上升—突降至零”的现象。

3 结 论

本工作对车用50 Ah方型铝壳三元锂离子电池分别开展了1 C过充、150 W局部加热及二者共同作用触发热失控的实验研究,得到以下结论。

(1)过充过热共同作用触发热失控最快,本工作案例中,过充过热共同作用触发热失控比单一滥用缩短约35%的时间。与单一滥用相比,过充过热共同作用下锂离子电池通过释放气体和表面热传导两种方式均能向外界放出较大热量,具有更大危险性。

(2)过充过热共同作用触发热失控时电池SOC比过充触发热失控时降低了约35%。

(3)不同于单一滥用,过充过热共同作用下电池电压会出现“持续上升—突降至零”现象,可利用电压变化作为电池热失控预警的一项指标。