绿氨能源化及氨燃料电池研究进展

2023-02-27陈永珍宋文吉冯自平

陈永珍,韩 颖,宋文吉,冯自平

(中国科学院广州能源研究所,广东 广州 510640)

在众多清洁能源中,由于来源丰富、燃烧热值高、燃烧产物无污染等优点,氢气被认为是最理想的清洁能源。但是氢气制取成本高、储存及运输困难等问题限制了“氢经济”的发展。氨,被一些西方学者称为另一种氢,液氨相比液氢具有更高的体积能量密度,且氨比氢气更容易液化,常压下氨气在-33 ℃就可以液化,而氢气需要低于-253 ℃,这意味着氨比氢具有更好的存储与运输特性[1-2]。并且,氨的工业化生产和应用已经有100余年的历史,具有完善的存储、运输等应用基础设施[3]。基于液氨的能源属性以及现有应用基础设施,液氨作为氢载体具有巨大的潜力。

Haber-Bosch工艺是目前唯一的大规模生产氨合成方法,Haber-Bosch工艺消耗了全球大约1%~2%的能源,以及5%的天然气,占据了全球1.6%的二氧化碳排放量[4]。随着全球“减碳”目标的提出,具有“零碳”意义的绿氨越来越引起各国重视,氨的能源化应用也逐渐成为研究热点。

1 绿氨的来源

根据合成氨原料氢的来源,氨可以分为棕氨、蓝氨和绿氨[5],棕氨指由甲烷重整制氢(SMR)、重质燃料油制氢、煤制氢等工艺获得原料氢的氨产品;蓝氨指由副产氢、带碳捕捉的SMR、电气化SMR 等工艺获得原料氢的氨产品;绿氨指电解制氢、带碳捕捉的生物质制氢等工艺获得原料氢的氨产品,绿氨被归类为基本上零碳排放的氨。使用电解氢与氨合成回路的常规技术相结合是最常见的绿氨合成途径[6],流程示意图如图1所示。

图1 电解制氢绿色合成氨流程示意图[6]Fig. 1 Schematic of green ammonia synthesis process with electrolysis-based hydrogen production

基于电解的Haber-Bosch工艺合成绿氨具有较为成熟的运行经验,氢气的生产成本占电解制氨成本的45%左右[7]。目前,可再生能源制氢技术逐渐成熟[8-9],将绿氨合成工艺与可再生能源相匹配,将是未来绿氨合成的一个重要方向。风能、太阳能、海洋能等可再生能源在氨合成领域的充分应用,有望为未来远海可再生资源的能源化转换及存储提供良好的解决方案。

2 绿氨规模化应用前景及挑战

通过“绿氨”途径制备氨,并将氨作为氢的载体,逐渐得到了多个国家的认可。西班牙2020 年7月曾宣布生产绿氨并要在2021年初将其天然气使用量减少10%以上。苏格兰的奥克尼将建设日产11吨绿氨的氨工厂,为该地区提供可扩展的不依赖电网传输的可再生能源存储解决方案。此外,沙特阿拉伯宣布投资50亿美元建设4 GW的绿氨工厂,该工厂将于2025年投入运营,拟在全球范围内供应绿氨,作为加氢站原料[10]。绿氨有望开辟新的市场,为一系列依赖化石燃料的产品提供脱碳途径,绿氨来源及应用如图2[7]所示。

图2 绿氨多样性来源及应用图示[7]Fig. 2 Landscape of green ammonia illustrating the renewable synthesis of ammonia from generation sources and the variety of end uses

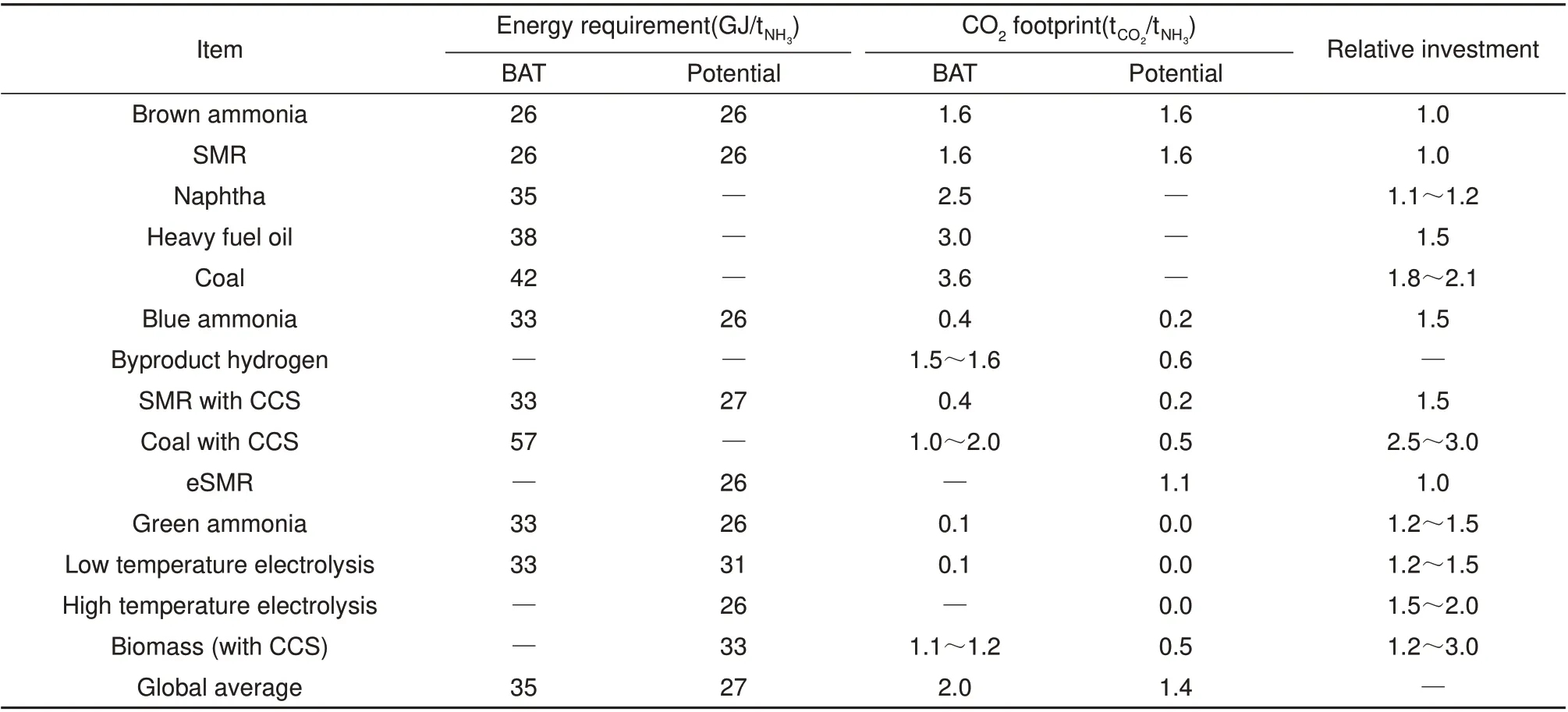

绿氨的规模化应用前景,主要决定因素包括绿氨的生产成本、应用技术的成熟度等方面。氢气的生产是氨生产成本的主要组成部分,Haber-Bosch工艺虽然是能源密集型工艺,但净能耗低。英国学者整理了棕氨、蓝氨以及绿氨在制备能耗、CO2足迹以及投资等方面的数据,如表1所示[5]。结果显示,现有可用技术中,SMR制氢路线的能耗最低,投资成本也相对最低。绿氨在能耗、投资成本方面均没有优势,主要优势及意义在于“零碳”。因此,在突破性绿氨技术产生之前,政策因素是绿氨进程的重要推动力。

表1 基于常规高压氨合成回路的棕氨、蓝氨和绿氨的能量需求和CO2足迹[5]Table 1 Energy requirement and CO2 footprint of brown ammonia, blue ammonia, and green ammonia based on the conventional high-pressure ammonia synthesis loop

3 氨能源化应用途径

氨作为一种富氢载体,在能源领域应用开发已经有几十年的时间,但是最初并没有引起各国的重视。2010年后,氨燃料的研究得到了较快的发展[11-12],纯氨、混合氨燃料的性能是重点研究方向[13]。Reiter等[14]研究了氨和柴油双燃料的压燃式发动机的燃烧和排放特性,研究表明,氨的整体转化率接近100%。Mørch 等[15]研究了氨和氢混合燃料发动机的性能,进行了不同过量空气比和氨氢比的系列对比实验研究,结果表明,氢体积分数为10%的混合燃料在效率和功率方面表现最佳。并将其与汽油燃料进行比较,由于压缩比较高,效率和功率性能均有所提高。氨燃料具有替代汽油、柴油等化石燃料的应用潜力,氨燃料在燃气轮机、锅炉、燃料电池等领域的应用正成为全球的一个研究热点[16-18]。而国内有关氨燃料的研究较少,少量研究机构将氨作为内燃机的燃料进行特性研究[19]。

为减少船舶温室气体排放,国际海事组织海洋环境保护委员会(MEPC)通过了《船舶温室气体减排初步战略》,提出了2050年国际航运温室气体排放量比2008 年减少50%以上的目标[20]。氨燃料既能满足船舶大功率运输需求,又具有零碳排放的特性,在船舶运输领域得到了极大的关注,行业领军企业组成联盟联合进行船用氨燃料和氨产业发展研究。包括曼恩公司、上海船舶研究设计院、韩国造船与海洋工程公司、大连船舶重工有限公司等国内外著名公司积极推进船用氨燃料相关研究[21]。船舶运输领域是氨燃料目前重要的应用领域之一。

氨-煤混燃是发电领域一种可行的减碳路径,也将是氨燃料一个重要的应用领域。日本十分重视氨的替代应用,已经完成了中试规模的氨-煤混烧实验,并规划在1000 MW燃煤机组上开展氨-煤混燃试验,计划在2030中期之前实现混燃20%的氨[2]。目前氨燃料的掺烧还处于研究起步阶段,煤-氨混烧理论、氨燃烧排放风险、锅炉掺氨改造等还需要深入地研究,徐静颖等[2]对锅炉掺氨燃烧存在的问题进行了总结,如图3所示。

图3 电站锅炉掺氨燃烧现存问题总结[2]Fig. 3 Summary of existing problems of ammonia cofiring in utility boilers

由于氨具有毒性和强烈的刺激性气味等特性,加之现有燃料加注体系已经非常成熟,大范围加装氨燃料加注系统难度大等原因,极大地增加了氨燃料在常规汽车上的应用难度。氨在船舶运输、电站锅炉、工业锅炉等领域具有良好的应用前景,但是,还需要解决氨燃料的泄漏、毒性、腐蚀性、燃烧产生NOx、掺烧比例低以及燃烧系统改造升级等难题。

4 氨燃料电池研究进展

氨燃料电池是氨能源化的重要技术,可以根据不同的标准进行分类。根据供氨方式的不同分为间接氨燃料电池(IAFC)和直接氨燃料电池(DAFC)。间接氨燃料电池通过外部重整器先在外部将燃料分解成氮气和氢气燃料;直接氨燃料电池的氨不经过外部重整,直接进入燃料电池进行发电。根据电解质可将氨燃料电池分为氧阴离子导电电解质固体氧化物燃料电池(SOFC-O)、质子传导电解质固体氧化物燃料电池(SOFC-H)、质子交换膜燃料电池(PEMFC)、碱性膜燃料电池(AMFC)等。其中,SOFC具有高度的燃料灵活性,也是最常研究的氨燃料电池类型[22-23]。国内在氨燃料电池方面,仅有中国地质大学等极少机构进行相关的研究[24-26]。

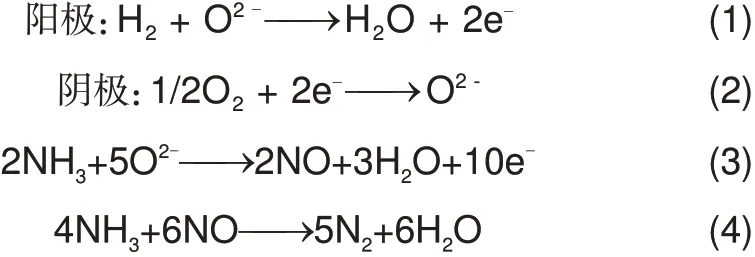

4.1 氧离子导电电解质固体氧化物氨燃料电池

氧离子导电电解质基固体氧化物氨燃料电池(SOFC-O)的工作原理基于氧阴离子在电解质中的传输。氨在阳极发生了两步反应,首先裂解产生氢,氢再与氧离子反应被氧化。在阴极,氧气或空气被引入阴极室,并在阴极-电解质界面处还原为氧阴离子,氧阴离子穿过电解质在阳极与氢发生反应生成水。阳极和阴极发生的反应如式(1)、(2),工作原理示意图见图4[27]。由于O2-在电解质中扩散的速度较慢,阳极会产生一定量的NO,电化学反应如式(3)、(4)所示[28]。

图4 SOFC-O的工作原理[27]Fig. 4 Working principle of SOFC-O

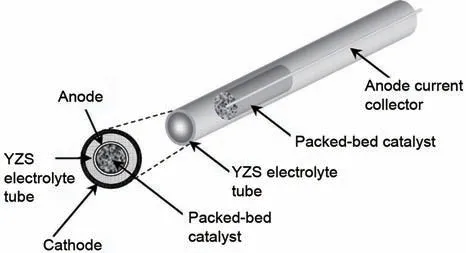

氧化钇稳定氧化锆(YSZ)具有高的离子导电性,允许氧阴离子在电解质中有效传输,并具有很高的化学和热稳定性[29],是最常用的SOFC-O 电解质。1980 年,Vayenas 等[30]首 次 报 道 了YSZ 作 为 电 解质层的氨燃料SOFC。该系统在发电的同时,产生NO 作为化工原料,NO 的产率超过60%。Wojcik等[31]于2003 年也报道了以YSZ 作为电解质的氨燃料SOFC,燃料电池结构示意图见图5。

图5 燃料电池结构示意图[31]Fig. 5 Schematic drawing of the fuel cell structure

SOFC-O的阳极催化剂对反应过程及产物具有重要影响。铁基催化剂能够以相对较快的速度直接分解氨,并且对NO的选择性非常低,常被用来作为SOFC-O的阳极催化剂。镍基催化剂也已被证明是一种有效的阳极催化剂,在超过600 ℃的高温下具有高的氨转化率[32]。Kishimoto等[33]的研究发现,在没有催化剂时YSZ阳极的氨也可以分解,但是分解速度相较镍基-YSZ 阳极要慢得多。Wojcik 等[31]通过各种电极/催化剂组合测试研究表明,使用银阳极和原位铁催化剂时,氨的动力性能与同等纯氢性能相似;当使用铂阳极时,由于所使用的铂合金具有非常高的表面积以及孔隙率,功率密度大大增加。

氨燃料与氢燃料的对比研究有助于判断氨燃料替代氢燃料的可行性。经过研究发现,随着温度上升,当反应温度高于600 ℃,氨燃料与氢燃料的SOFC-O的电性能逐渐相似[34]。氨固体氧化物燃料电池的一大挑战是在较高工作压力下的耐久性问题,Shy 等[35]比较了氨燃料及氢燃料在1 个大气压(101325 Pa)和3 个大气压下,530-μm-Ni-YSZ/3-μm-YSZ/15-μm-LSC-GDC燃料电池体系中的性能,结果显示,当温度高于750 ℃时,氨的转化率接近100%,加压和升高温度都能提高燃料的转化率,进而提高燃料电池的功率密度。

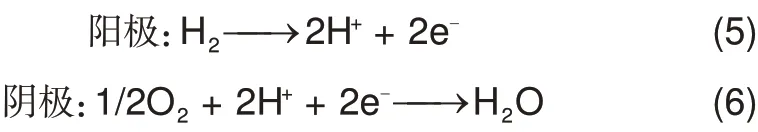

4.2 质子传导电解质固体氧化物氨燃料电池

基于质子传导电解质的固体氧化物氨燃料电池(SOFC-H)中,氨燃料分解生成氮气和氢气,氢在催化剂存在下转化为H+,H+通过质子传导电解质转移到阴极固体电解质界面,与氧反应形成水蒸气。产生的水蒸气和未反应的氧气从燃料电池的阴极侧出口离开燃料电池。在燃料电池的阳极侧出口处,未反应的氨、氮气和未反应的氢离开燃料电池。阳极和阴极发生的电化学反应见式(5)、(6),工作原理示意图如图6所示[27]。

图6 SOFC-H的工作原理[27]Fig. 6 Working principle of SOFC-H

SOFC-H电解质的选择原则为具有良好的化学和机械稳定性的同时,还需具有良好的质子导电性。SOFC-H系统的阳极催化剂必须具有高的电子导电性以及对氨分解的高催化活性。Miyazaki等[36]采用具有优异氨分解催化活性的Ni-BaCe0.4Zr0.4Y0.2O3-δ金属陶瓷作为阳极材料,研究了氨燃料分解特性。结果表明,温度对氨的转化率及SOFC-H的性能有重要影响,400 ℃时氨的转化率低于10%,当温度升至500 ℃、600 ℃则分别达到40%和100%。Aoki等[37]研究了1 μm厚BaZr0.1Ce0.7Y0.2O3-δ(BZCY)薄膜电解质和Pd 阳极的直接氨中温燃料电池系统HMFC,并与氢燃料进行对比研究。研究表明,输出功率随着温度的升高而上升,使用氨燃料在600 ℃、550 ℃、500 ℃和450 ℃时,功率密度分别为0.58 W/cm2、0.34 W/cm2、0.21 W/cm2和0.071 W/cm2,相比较,使用氢燃料在600 ℃、550 ℃、500 ℃和450 ℃时,产生的功率密度分别为0.81 W/cm2、0.49 W/cm2、0.24 W/cm2和0.085 W/cm2,如图7所示。与SOFCO相比较,SOFC-H往往可以在较低的温度下保持良好的离子导电性,因此SOFC组件高温热膨胀率相应降低,燃料电池系统材料的选择范围扩大;由于水蒸气在阴极侧形成,不会稀释阳极处的氨燃料,并且消除了生成NOx的可能性[38-39],也是SOFC-H的重要优势。

图7 不同温度下(a) H2和(b) NH3燃料HMFC的I-V和I-P关系曲线[37]Fig. 7 The current-voltage (I-V) and current-power(I-P) relationships of HMFC operating by feeds of a)H2 (pH2=1.0) and b) NH3 at various temperatures

4.3 质子膜氨燃料电池

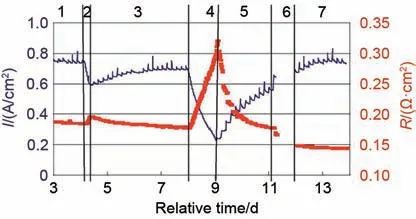

质子交换膜燃料电池的性能和耐久性与燃料的质量有关,但是杂质的沉积还是会降低系统的寿命和功率输出。使用氨燃料的质子膜燃料电池,虽然可以避免引入碳氧化物造成燃料电池中毒[40],但是氨的存在下,NH+4会占据电荷位点,从而降低整体质子电导率,进而导致系统性能下降,高浓度和长时间暴露会导致严重不可逆的中毒[41-42]。Halseid等[43]的研究表明,低浓度的氨也会对质子膜燃料电池具有显著的影响。10 ppm(1 ppm=0.000001)和1 ppm的NH3对质子膜燃料电池的影响结果分别如图8、图9 所示,1 ppm的NH3持续污染1 周后,质子膜的电导率恢复良好,但是电性能仅部分恢复。

图8 10 ppm的NH3持续4 h和26 h(区域2和4)对质子膜燃料电池的影响[43]Fig. 8 Performance of 10 cm2 Gore™ MEA with the addition of 10 ppm NH3 for 4 and 26 h(regions 2 and 4 in the graph)

图9 1 ppm的NH3持续1周对质子膜燃料电池的影响[43]Fig. 9 Performance of 10 cm2 Gore™ MEA with the addition of 1 ppm NH3 for 1 week

NH3应用于质子膜燃料电池,虽然避免了CO、CO2等含碳杂质的危害,但是,NH3污染同样会造成质子膜燃料电池性能的不可逆转损坏。因此,使用氨燃料时需要充分分解及纯化技术,先在裂解装置中分解,然后在膜中纯化,产生PEMFC级氢气,以避免电池中毒和支撑材料降解。

4.4 碱性氨燃料电池

20世纪60年代研究人员就开始了将氨应用于碱性燃料电池的探索。1968 年,郭朋彦等[44]研究了50~200 ℃条件下,氨用于KOH 电解液的碱性燃料电池。Hejze 等[10,45]研究了工作温度为200~450 ℃的情况下,将氨作为燃料,以熔融NaOH/KOH 为电解质的燃料电池,当工作温度为450 ℃时功率密度为40 mW/cm2。与质子膜燃料电池相比,碱性燃料电池对氨具有更高的耐受能力,但是电池寿命、功率密度和燃料消耗等方面还需要进一步提高[46]。目前,不管是市场上的商业化产品,还是基础研究层面,碱性膜燃料电池都不属于热门方向,因此,氨碱性膜燃料电池的发展速度也将受限,预计短期内无法规模化应用。

5 结论与展望

绿氨作为氢的载体能源化应用,有望为一系列依赖化石燃料的产品提供脱碳途径。绿氨的生产成本以及能源化应用技术成熟度是制约绿氨规模能源化的关键因素。现阶段,绿氨的生产能耗和投资成本都高于传统Haber-Bosch制氨工艺,主要优势及意义在于“零碳”,因此,全球减碳政策驱动因素是绿氨发展的重要推动力。绿氨合成工艺的技术突破将进一步推动绿氨的能源化发展,未来,将合成氨与太阳能、风能等间歇性可再生能源相结合,将成为重要的绿氨技术研究方向。

氨燃料电池是氨能源化应用的重要手段,但是由于技术特性限制,质子膜氨燃料电池和碱性氨燃料电池在短期内将无法满足氨燃料的规模化应用。固体氧化物燃料电池具有高度的燃料灵活性,是最有前景的氨燃料电池类型。随着固体氧化物氢燃料电池的技术发展及市场规模化效应的促进作用,进一步促进固体氧化物氨燃料电池的技术进步及成本降低,有望实现氨大规模能源化应用。