管件压力校直效果参数影响及多目标优化

2023-02-27郝建军

夏 宜,郝建军,熊 锋

(重庆理工大学 机械工程学院, 重庆 400054)

0 引言

作为生产生活中广泛应用的基础建材,钢管在使用过程中会因受力等各种原因产生变形,当变形超过一定程度时将不能继续使用。使用校直工艺修复工件可使钢管重新达到使用条件,从而节约成本[1-2]。校直过程中,工件的材料特性(弹性模量、屈服强度)、管件本身的几何参数(壁厚、内径等)以及校直的工艺参数(下压量和支点距离)也会对最终校直的结果有所影响。为了更好地改善校直效果,需要对压力校直技术进行深入研究[3]。

相比其他校直法,压力校直法的校直力大,应用范围广,精度可控性高,加工柔性好,更适用于轴类、管类等金属条材类零件的校直[4]。为了改善校直效果,国内外学者针对校直工艺展开了各方面研究。姚景山等[5]使用有限元软件模拟仿真矩形方管的校直过程,发现调整下压行程和两个支点的距离可以改善校直效果。Zhao等[6]建立了能通过初始挠度计算校直力矩的小曲率管道平面弯曲回弹方程,通过有限元分析验证了多点弯曲校直工艺的可行性。

张子骞等[7]运用Ansys的LS-DYNA仿真了单曲率管棒材压力校直过程,确定了最大校直力的值,并实验验证了结果的可靠性。李如翔等[8]通过ANSYS/LS-DYNA软件有限元仿真T型导轨校直过程,探究支点位置和下压量对校直结果的影响。Zhang等[9]提出了一种可变跨度多步校直方法,能够减少直线导轨的校直次数,提高校直精度;该方法使用有限元分析校直过程的受力,并通过校直机实验验证效果。

在压力校直参数优化的相关研究中,针对Isight软件优化校直参数的相关文献较少。毛慧俊[10]将模拟退火算法作为基础寻优函数,结合ABAQUS进行校直过程中的行程参数优化,并验证了模型的精度。吴鸿[11]以导轨为研究对象设计改进校直算法,优化了压点和多次校直过程中的相关参数。Yan等[12]利用计算流体力学的分析方法对洒水车校直叶片的几何参数进行了设计优化。

考虑到目前针对优化校直参数的深入研究较少,本文中对校直参数的优化设计进行研究。建立了管件压力校直过程有限元数值模拟模型,并采用试验结果验证模型精度,以此为基础研究管件自身材料参数(弹性模量、屈服强度)、结构参数(壁厚、内径)和压力校直工艺参数(下压量、支点距离)对校直效果的影响。在此基础上,针对特定管件,以校直工艺参数(下压量、支点距离)为设计变量,以支点距离和下压量为设计约束,以校直后的等效残余应力(卸载后的管件的最大应力值)和残余变形量(卸载后压点处的形变量)为优化目标,建立校直效果多目标优化模型,并结合正交试验设计(DoE)、径向基神经网络代理模型和多目标粒子群优化算法(multi-objective particle swarm opti-mization method,MOPSO)对校直效果进行多目标优化,进一步提高校直效率,达到改善校直质量的目的。技术路线框图见图1。

图1 技术路线框图

1 管件压力校直过程有限元建模

1.1 管件压力校直原理

压力校直采用两端简支、中间加载的力学模型,在管件中间施加反向载荷,实现反向弯曲变形和矫正,与辊式校直机相比具有结构简单的优点,可有效提高管件的直线度和重复利用率[13]。压力校直原理示意图见图2。

图2 压力校直原理示意图

1.2 管件压力校直过程有限元建模

对于实际生活中很多无法用常规方法解决的问题,采用有限元方法可以得到较为精确的近似解。有限元方法能够适用于各种形状复杂工件的求解,已成为工程分析中的重要方法。本文中使用 ANSYS Workbench软件建立校直行程仿真模型。

1) 工件几何模型建立。使用Solidworks软件对工件和支座进行三维建模和装配建模。校直前的挠度分布如图3所示,初始挠度为15 mm,本构模型采用双线性硬化模型,强度极限为690 MPa。管件尺寸和材料参数见表1。

图3 初始挠度分布图

表1 管件尺寸和材料参数

2) 材料属性设置和网格划分。网格划分会影响仿真结果,因此要选择合适的网格大小来进行划分。

3) 载荷与边界条件设置。校直力学模型可以简化为两端简支、中间加载荷的简支梁力学模型。校直过程中,固定支座,对压头施加Y方向的位移载荷。支座和压头与待校直的工件存在摩擦接触,摩擦因数设置为0.2。

4) 模型求解与分析。为模拟校直过程,求解过程分为2个步骤:① 模拟校直加载阶段,主要施加位移载荷;② 校直载荷卸载阶段,渐渐减小校直载荷直至为0。

1.3 有限元模型准确性验证

为验证本文中采用的有限元模型的准确性,按照文献[14]对应约束条件进行仿真分析,并与其仿真结果进行比较。从校直过程中的最大Mise应力值(最大等效应力)来看,有限元计算结果与文献[14]的实验结果吻合较好,误差小,具有较高的准确性。误差率为8.2%,说明所采用的仿真方法成功复现了实验结果[15],同时证明了本文所提出的有限元模型的准确性和精度。实验和有限元应力图见图4。准确性验证结果见表2。

表2 准确性验证结果

2 管件压力校直效果参数影响研究

分别针对不同的材料参数、几何参数和校直参数进行有限元仿真,研究相关参数对后续校直结果的影响。

2.1 材料参数对校直结果的影响

2.1.1弹性模量对校直结果的影响

不同弹性模量的仿真云图见图5。不同弹性模量对应的仿真结果见表3。不同弹性模量对应的等效残余应力值见图6。

图5 不同弹性模量的仿真云图

表3 不同弹性模量对应的仿真结果 MPa

图6 不同弹性模量对应的等效残余应力值

选取3种不同的弹性模量,保持其他材料参数不变进行仿真,并提取y方向位移进行拟合分析得出管件校直后的变形曲线。结合应力云图和表3数据可得,在校直过程中,压点处等效残余应力和最大应力主要集中分布在压点处,且最大应力值小于强度极限。随着弹性模量值的增加,相应等效残余应力和最大应力值也会增加。从变形分布情况(图7)来看,弹性模量越小,残余挠度越小,残余应力越小。在其他条件保持不变的情况下,弹性模量为130 GPa时的变形校直效果综合最好。

图7 不同弹性模量的变形情况

2.1.2屈服极限对校直结果的影响

不同屈服极限的仿真云图见图8。不同屈服极限对应的应力值见表4。不同屈服极限对应的应力值见图9。 不同弹性模量的变形情况见图10。

图8 不同屈服极限的仿真云图

图9 不同屈服极限对应的应力值

图10 不同弹性模量的变形情况

表4 不同屈服极限对应的仿真结果 MPa

选取3种不同的屈服极限值,保持其他材料参数不变进行仿真分析。通过仿真结果可以看出,随着屈服极限的增加,等效残余应力随着屈服强度的增加而减小,而校直过程的等效最大应力随着屈服强度的增加而增加。从变形分布拟合曲线情况来看,当屈服极限为490 MPa时残余变形量最大,屈服极限为480 MPa时候残余变形量较小。

2.2 几何参数对校直结果的影响

2.2.1壁厚对校直结果的影响

选取3种不同的壁厚,其中外径400 mm、内径320 mm以直径360 mm为基准圆得出壁厚为20 mm。在此基础上改变壁厚,保持其他参数不变进行仿真分析。相关仿真结果见图11—13和表5。可以看出,随着壁厚的增加,管件的等效残余应力和最大应力也随之增加。从变形分布拟合曲线情况来看,壁厚为15 mm时的变形曲线趋势最平缓,且残余变形量最小。

图11 不同壁厚的仿真云图

表5 不同壁厚对应的仿真结果

图12 不同壁厚管件对应的应力值

图13 不同壁厚的管件变形情况

2.2.2内径对校直结果的影响

选择3个不同的内径值进行有限元分析,研究其对校直结果的影响,相关仿真结果见图14—16和表6。对比上述图表发现,随着内径的增加,管件在校直结束时的残余等效应力值和最大等效应力呈减小趋势。根据校直后的变形情况分布,内径为320 mm时的残余变形量最小,变形曲线最平缓,校直效果最优。

图14 不同内径的仿真云图

图15 不同内径管件对应的应力值

图16 不同内径管件变形情况

表6 不同内径对应的仿真结果

2.3 工艺参数对校直结果的影响

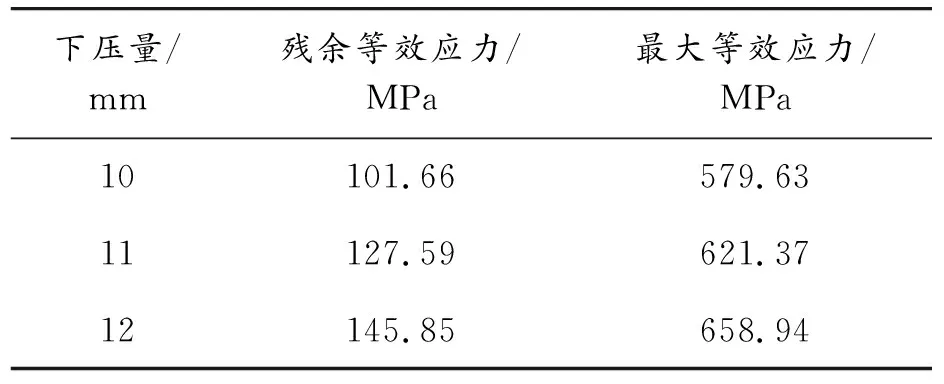

2.3.1下压量对校直结果的影响

分别选取3个不同下压量进行有限元分析,相关仿真结果见图17—19和表7。对比发现,随着下压量的增加,管件在校直结束时的残余等效应力值和最大等效应力也随之增大。这说明下压量也会对校直的应力结果产生影响。下压量为10 mm时的校直结果最好。

图17 不同下压量的仿真云图

图18 不同下压量对应的应力值

图19 不同下压量变形情况

表7 不同下压量对应的仿真结果

2.3.2支点距对校直结果的影响

为了更好地分析支点距离对校直结果的影响,在保持其他条件不变的条件下改变支点距进行有限元仿真,相关仿真结果见图20—22和表8。可以发现,2个支座的距离越大,等效残余应力值和等效最大应力值越小;根据校直后的变形情况,支点距离在两端的残余变形量最小,校直效果最优。

表8 不同支点距离对应的仿真结果

3 管件压力校直效果多目标优化

3.1 试验设计

ISIGHT可整合设计流程中使用的各项软件,将各种优化方法集成起来进行多学科的设计优化分析[16-17],在相关领域得到了广泛应用。

对照组选取下压量为10.5 mm,支点距离为1 750 mm的样本,其余条件不变。下压量和支点距离为输入变量x1,x2,校直后的残余等效应力和残余变形量为y1,y2。采用正交实验法设计样本。分别改变下压量和支点距离,得到对应的校直后残余应力值和残余变形量,形成优化设计所需的样本集(表9)。

表9 样本数据

3.2 代理模型

代理模型采用RBF径向基神经网络模型,具有结构简单,逼近能力好,收敛速度快的优点,从而代替耗时繁琐的有限元计算,减少计算次数,更快找到最优解,减少困在局部最优解的概率。RBF原理见图23。神经网络一般包括三层结构:输入层、输出层和隐藏层。输入层传递数据信息,不做任何变换处理。隐藏层激活函数为径向基函数,对输入量进行空间映射变换处理。输出层则是隐藏层神经元输出结果的线性组合,最后输出线性计算的结果。通过RBF径向基神经网络拟合样本表的数据,构建近似模型。而可决系数R能衡量近似模型的准确度。

图23 RBF神经网络原理示意图

图24和图25为残余变形量和等效残余应力的有限元仿真值和优化预测值的准确度对比,其中R2值接近于1,说明仿真结果和优化结果相当接近,准确度较高。

图24 残余变形量优化预测值和有限元仿真值曲线

图25 等效残余应力优化预测值和有限元仿真值曲线

3.3 多目标优化

优化模型采用多目标粒子群优化算法MOPS-O,该算法具有收敛速度快,易于调节参数的优点。限制最大等效应力的范围在490~690 MPa,保证其介于屈服极限和强度极限之间。随后把样本集导入Isight软件中,采用近似模型代替真实有限元模型的方法进行优化求解,设置好约束条件和优化算法即可查看优化结果。多目标优化设计数学模型如下所示:

miny1、y2

s.t. 490 MPa 1 750 mm 7.5 y2<686 MPa 其中:y1、y2代表残余变形量和等效残余应力,z表示校直过程中的最大应力,x1、x2表示下压量和支点距离。 部分软件优化方案的结果如表10所示。 表10 部分优化方案结果 为了更直观地分析变形情况,对上述优化仿真的y方向的形变数据进行非线性拟合得到形变曲线。从而得出上述校直后的管件形变分布情况,变形拟合结果如图26所示。 图26 不同优化方案校直后变形拟合曲线 从图26可以看出,在1号样本的条件下的残余变形量最小,变形较好。为了保证校直后的管件不能产生大量不规则,不均匀的变形,支点应选择在两侧。而校直过程的应力也不能大于强度极限,否则容易产生缺陷或者裂纹。综上所述,当下压量和支点距离的值为1号样本的时候,校直效果最好。而其余几个样本的残余变形量均大于号样本,4号样本的变形量最大且曲线波动最大。 将优化得到的下压量与初始对照组进行仿真分析,对比校直结果的变形拟合曲线,结果见图27、28和表11。 图27 优化设计结果和初始对照组变形拟合结果曲线 图28 优化设计结果和初始对照组仿真云图 表11 优化设计结果和初始对照组有限元仿真结果 可以看出,在一次校直后,优化后的下压量和支点距的仿真的校直结果明显优于初始对照组,支点距离不在管件两端的时候,管件表面较容易产生不规则的变形,加大校直难度也增加了校直的工序。而较为平缓的规则变形更有利于以后的进一步校直,其中,对照组的残余等效应力比样本的值大。而从残余变形量来看,对照组的残余变形量明显大于1号样本。从而证明了优化方法用于校直领域的可行性。 1) 采用有限元软件仿真的方法,验证了模型的准确度,证明可以用于多目标设计优化。为实验条件受限的情况提供了解决思路。 2) 通过对校直过程的相关参数进行了仿真研究并证明了管件的几何参数,材料参数和校直参数对校直结果均有影响。 3) 优化方法可以用于校直参数的优化设计过程,从而改善校直效果。在后续的研究中可以结合具体实际情况,使用相关优化软件解决实际生产的问题。4 优化结果及验证

5 结论