480m2 烧结系统降低烧结矿固体燃耗生产实践

2023-02-27刘金金LIUJinjin

刘金金LIU Jin-jin

(莱芜分公司炼铁厂,济南 271104)

0 引言

烧结矿固体燃耗占烧结工序能耗70%-80%,降低烧结矿固体燃耗,可以大幅降低烧结矿成本[1];提高烧结矿固体燃耗稳定率,可以稳定烧结矿产质量,满足高炉长周期稳定顺行的需要。

由于自产焦粉供应量不足,2022 年炼铁厂2×480m2烧结机采取了混加外购焦粉和无烟煤的方式生产。根据生产报表统计显示,2022 年一季度烧结矿燃耗50.98kg/t(未计入除尘灰),优于设计指标(52kg/t),稳定率为0.84,西格玛水平需提高。

本项目目标是要把烧结矿固体燃耗稳定性西格玛水平由0.84 提高到2.0 以上,并减少换料种、石灰石配比调整等对固体燃耗稳定性影响。提高烧结矿固体燃耗稳定性,有利于掌握控制燃料比下限,在保证烧结矿产质量基础上,降低烧结矿固体燃耗,降低烧结矿成本,达到降本增效目的。

1 关键影响因素分析

1.1 工艺流程分析

分析烧结工艺流程,使用SIPOC 组织系统模型分析供应商、输入、过程、输出、还有客户之间的相互关联、互动关系[2]。使用“全景”视角分析从原燃料入厂到烧结矿供应高炉的跨越职能部门界限的活动。

流程不可控部分主要在于原铁矿粉、燃料、熔剂等原料的源头采购,分析对流程影响程度后,认为流程可控度大于80%。

通过原因因果图、FMEA、柏拉图分析得出可控因子8个:缺少料种控制模型、缺少标准作业卡、电子秤零点漂移、四辊壁板固定方式有缺陷、铁杂物控制设备、程序缺失5 个因子影响度合计81.4%。其中电子秤零点漂移、锤式破碎机壁板固定方式有缺陷、铁杂物控制设备、程序缺失实施了快赢改善。见图1。

图1 柏拉图

1.2 快速改善

1.2.1 改进锤式破碎机壁板螺栓固定模式,延长壁板使用周期

烧结机运行中经常发生燃破系统发生锤式破碎机壁板脱落进入四辊破碎机,造成四辊破碎机辊子打滑,电流瞬时增高造成压料,以及划伤皮带等事故,影响燃破系统运行稳定性。快速改善措施如下:见图2 和图3。

图2 改进前锤式破碎机壁板平头固体模式

图3 改进后锤式破碎机壁板沉头固体模式

改进锤式破碎机壁板螺栓固定模式,由原来平头模式改为沉头式并在螺栓四周用耐磨焊条将其周边满焊固定,解决锤式破碎机壁板固定螺栓磨透后壁板落,延长壁板使用周期。

快速改善后,锤式破碎机壁板使用周期由原来平均10 天,延长为一个检修周期。

1.2.2 燃破生产程序系统中增加铁杂物控制程序,自动控制燃破系统停止程序

烧结机投产后燃破系统发生铁杂物造成四辊破碎机辊子打滑、电流瞬时增高,造成压料,以及划伤皮带等事故,影响燃破系统运行稳定性。快速改善措施如下:

设置、安装铁杂物控制程序,在燃破生产程序系统中增加铁杂物控制程序,自动控制燃破系统停止程序。

铁杂物自动控制程序运行后,可以自动控制燃破系统停止程序,消除了铁杂物卡在四辊破碎机内事故。

1.2.3 提升计量准确度,在线校核燃料下料量,复合标定保证下料稳定

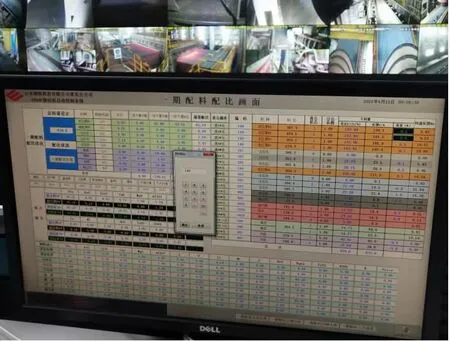

烧结矿配料过程中,烧结配料自动上料系统物料在设定给定下料量的情况下,实际下料量存在较大波动,尤其物料下料量低的小料种,误差更大,抽取燃料下料量进行统计分析,实际下料误差在10%以上,远远超出工艺要求±3%。快速改善措施如下:见图4。

图4 烧结配料配比画面燃料配加界面

将一种电子皮带秤在线标定技术ZL201910367455.X推广到燃配加,采用稳定性复合指标,通过复合标定和调整,提升计量准确度。

改善后,烧结燃料下料量波动减小,烧结矿产、质量稳定提高。

三月份烧结矿生产中存在电子秤零点漂移、锤式破碎机壁板固定方式有缺陷、铁杂物控制设备、程序缺失等问题,造成烧结矿波动大,西格玛水平较低。通过对电子秤零点漂移、锤式破碎机壁板固定方式、铁杂物控制设备、程序采取改进措施,烧结矿西格玛水平由0.84 提升至1.25,改进效果明显。

1.3 实验分析

1.3.1 噪声因子

噪声因子来自主控余热操作人员水平差异,对烧结矿吨矿发电的预知预控条件上不可改变,但是部分受控,因此需对其进行分析。

对操作人员的操作水平进行方差分析,确定各班之间的操作差异(见图5)。

图5 噪声因子分析图

数据采集考虑生产稳定、连续的过程下,抽取2022 年6 月1-6 月13 日四班操作数据进行分析。

通过方差分析,主控四个班操作各班之间存在差异。上一阶段噪声因子分析后,结合480m2烧结机情况,各班对原料称量、水分控制、烧结配碳、烧结终点控制等进行经验交流,制定《燃料破碎操作标准作业卡》、《烧结机布料操作标准作业卡》,统一四班操作,提升烧结矿稳定性。通过改善实施,各班均值和标准差有了一定改善。改善前后,烧结矿西格玛水平8 月比6 月提高0.14 个,过程能力提高0.04。

1.3.2 试验因子

确认一元回归模型预测数据可靠,通过分析燃料粒度、燃料配比、燃料料种(固定碳)参数,找出与烧结矿对应关系。

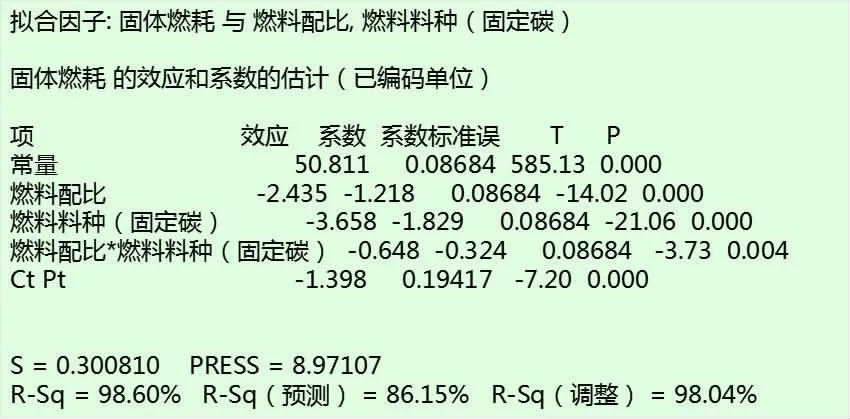

建立回归方程,模型回归P 值=0 小于0.05(见图6),回归模型显著。其中:

图6 实验分析1

燃料粒度、部分二阶交互和三阶交互效果不显著,所以下一步将去除不显著交互项后再做回归分析。

删除不明显项分析回归方程模型回归P 值=0 小于0.05(见图7),回归模型显著,二阶交互交互效果不显著。

图7 实验分析2

与全模型相比,删减模型R-Sq 降低、R-Sq(调整)降低,可以接受;S 降低,R-Sq(预测)变化明显。模型删除不明显项目可以接受。

2 关键因子控制

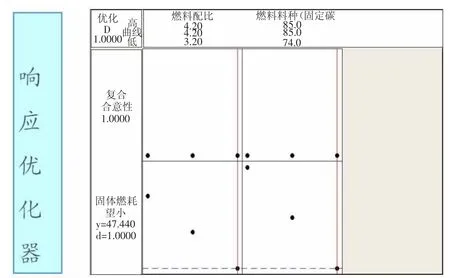

经过DOE 分析,因子中燃料配比、燃料料种(固定碳)、燃料配比与燃料料种(固定碳)交互作用明显[3]。其他交互作用、区组影响均不显著。

系统改进后,从响应优化结果看:从响应优化结果看:燃料配比最优值4.2%,燃料料种(固定碳)85%,与确定控制水平基本吻合。(见图8、图9)

图8 主效应图

图9 响应优化器

3 改进效果

烧结矿固体燃耗最佳效果显著性验证:取改善前(3月)和改善后(10 月)的数据,进行双样本T 检验(各月份取30 组数据)。统计结论:烧结矿标准差降低0.18,标准误差降低0.03,西格玛水平由0.84 提高到2.1,质量波动明显降低。(见图10)

图10 烧结矿改善效果验证

4 结论

立项前生产操作燃料电子秤效验局限于线下实物校秤,受时间限制,间隔时间长,通过实施在线与线下复合效验,提高了燃料下料量精确性,并且实施了锤式破碎机壁板固定模式改造、在燃破生产程序系统中增加铁杂物控制程序,自动控制燃破系统停止程序,编制了《燃料破碎操作标准作业卡》、《烧结机布料操作标准作业卡》,建立了《燃料料种控制模型》等措施,实现提高烧结矿固体燃耗稳定率的目的。实施后烧结矿固体燃耗稳定性提高,成功解决了燃料小料种下料量波动大,局限于线下实物校秤,受时间限制,间隔时间长引起的燃料下料量波动带来的烧结矿燃料下料量波动难题;运用minitab 进行实验分析,得出燃料配比最优值4.2%,燃料料种(固定碳)85%,与确定控制水平基本吻合等。

通过实施系列改进实施,烧结矿西格玛水平由0.84提升至2.1,改进效果明显,同时,在保证烧结矿产质量前提下,烧结燃料配比按照下限控制,降低了烧结矿固体燃耗和生产成本。