基于刚柔耦合的复合滚柱活齿传动动态特性分析

2023-02-27宜亚丽陈美宇金贺荣

宜亚丽,赵 腾,陈美宇,金贺荣

(燕山大学 机械工程学院,河北 秦皇岛 066004)

滚柱活齿传动具有结构紧凑、承载能力高和传动效率高等优点,实际工作中,系统会存在较大的冲击载荷,传统实心滚柱活齿易出现大的接触应力[1]和振动噪声[2]等,使系统运行平稳性降低。而复合滚柱活齿[3]阻尼较大、变形补偿性好,可有效减小滚柱活齿传动过程中的振动冲击,提高系统的稳定性。

学者关于滚柱活齿传动特性研究和滚柱体承载能力分析已做了大量的工作。王志刚等[4]对滚柱活齿传动的非线性动力学特性进行了研究,证明了改变机构的偏心距,通过选择偏心距中间值,能够降低机构的振动响应幅值提高系统稳定性。郭磊等[5]通过试验与仿真结合的方式,分析了在动态啮合冲击下的汽车变速箱齿轮传动系统的振动特性。周思柱等[6]提出理论状态下啮合作用力分析模型,同时建立了系统扭转振动模型,为活齿传动机构振动分析提供基础。张睿等[7]研究采煤机截割部齿轮箱体的振动特性,通过试验对齿轮箱体针对加速度数据进行时域和频域分析,分析了关键参数对箱体振动特性的影响。Wang等[8]推导了对数型滚柱最佳变位系数的计算公式,并利用试验验证了利用该公式预测的最佳轮廓可使滚柱拥有最长的疲劳寿命。宜亚丽等[9]提出了二齿差摆杆活齿参数设计方法,并建立了活齿传动力学模型,求得啮合副时变啮合刚度和当量刚度,进而计算系统稳态振动响应,通过仿真验证了设计参数的正确性。姚齐水等[10]提出了一种弹性复合圆柱滚子,这种弹性复合滚柱结构改善了空心滚柱内孔的受力状态,且与实心滚柱相比,降低了接触应力,还有一定的减振降噪效果。王峰等[11]通过建立非线性振动模型对多载荷工况下人字齿轮传动的振动特性进行了分析,研究了不同因素对振动的影响。石珍等[12]通过建立虚拟样机模型和试验对少齿差行星减速器在多种工况下的等效应力和振动特性进行了研究。汪久根等[13]通过建立减速器的刚柔耦合动力学虚拟样机模型,研究了RV减速器的振动特性,并通过试验对振动加速度信号进行了对比。张孔亮等[14]将齿轮箱柔性化,计算得到振动响应云图和振动加速度,并开展了台架试验和验证分析结果证明刚柔耦合仿真结果与试验结果在振动响应方面有良好的一致性。易园园等[15]研究了在冲击载荷下的电机-齿轮耦合作用机理并建立了机电耦合模型,得到了系统的固有频率和模态振型,对冲击载荷下系统的振动进行了仿真分析,并进行了试验验证。现有的研究多是针对滚柱活齿传动的运动学和接触特性进行分析,在仿真中将系统当做全刚体,未考虑滚柱活齿的变形,导致仿真计算与实际工况偏差较大。关于复合滚柱活齿传动特性的研究较少,基于刚柔耦合的复合滚柱活齿传动动态特性分析尚未开展。

本文提出的复合滚柱活齿传动是将复合滚柱活齿视为柔性体,其他构件仍视为刚体,建立不同滚柱活齿传动系统刚柔耦合动力学模型。对复合滚柱活齿系统和实心滚柱活齿系统进行动态特性分析,揭示复合滚柱活齿传动稳定性能。在此基础上进一步开展振动响应测试试验,分析复合滚柱活齿传动的动态振动性能。从而为后续复合滚柱活齿传动研究提供一定的思路。

1 复合滚柱活齿

实心滚柱活齿材料采用GCr15,复合滚柱活齿外圈材料仍为GCr15,内部填充碳纤维增强尼龙基复合材料。该材料具有良好的热稳定性、耐腐蚀性和减振性。内芯设计成类花键式形状,以增大高分子材料与外圈的接触面积,增加复合材料受载时的拉压变形和剪切变形,进而增加能量耗散,使减振性能进一步提高。滚柱活齿结构实物图如图1所示。

复合滚柱活齿材料属性如表1所示。

图1 滚柱活齿实物图Fig.1 Physical drawing of roller movable tooth

表1 材料属性表

2 复合滚柱活齿传动动态特性分析

2.1 滚柱活齿系统刚柔耦合模型

在应用ADAMS软件进行动力学分析过程中大多采用刚性构件。在各个零件之间的弹性变形对于机构的动态特性影响甚微的情况下,可进行刚性处理。但对需要考虑构件变形和需要研究构件的应力大小和分布时,变形将影响分析结果,将构件进行柔性化是必不可少的。

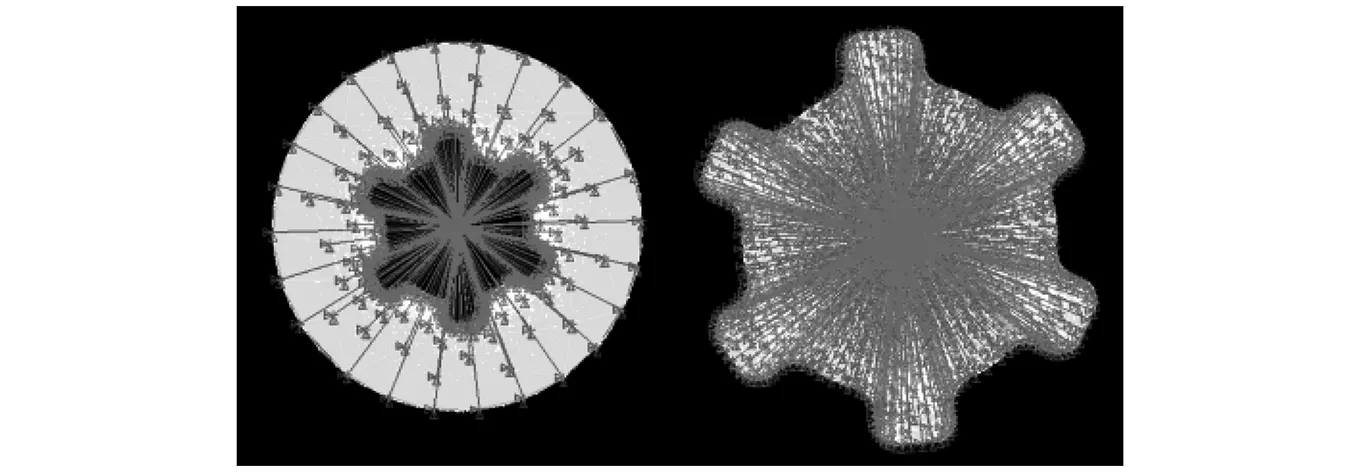

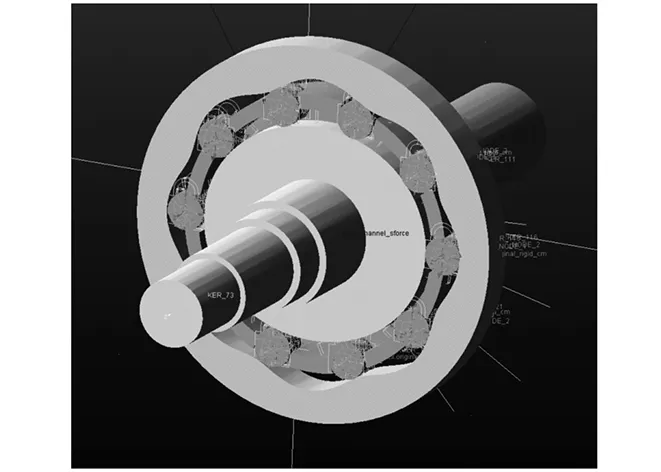

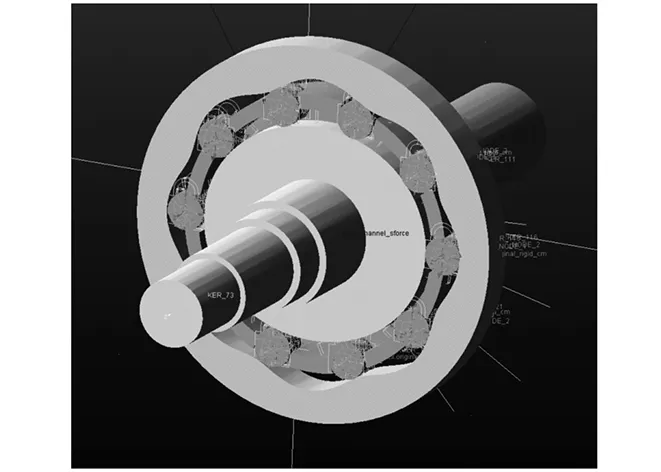

利用ANSYS有限元软件分别建立实心滚柱活齿和复合滚柱活齿外圈与内芯的有限元模型。将滚柱外圈和内芯离散为细小的网格,并进行模态计算生成包含复合滚柱外圈和内芯的材料、振型频率等信息的中性文件。其中建立刚性节点如图2所示。将柔性体导入ADAMS中通过主节点与其他刚性构件组成复合滚柱活齿传动刚柔耦合模型,如图3所示。实心滚柱活齿传动刚柔耦合模型如图4所示。

图2 建立刚性节点Fig.2 Establish rigid joints

图3 复合滚柱活齿传动刚柔耦合模型Fig.3 Rigid flexible coupling model of compound roller movable tooth transmission

图4 实心滚柱活齿传动刚柔耦合模型Fig.4 Rigid flexible coupling model of solid roller movable tooth transmission

利用ADAMS软件进行动力学仿真,构件之间边界条件设置如下:对激波器输入7 200 °/s即1 200 r/min逆时针方向的转速;对活齿架施加如图5所示的时变负载转矩。在ADAMS的接触参数设置中,滚柱活齿外圈与复合材料的接触刚度为3.8×106N/m,滚柱活齿与激波器、中心轮和活齿架的接触刚度为5×107N/m,钢-钢接触和钢-复合材料接触的力指数分别为2.0和1.5,渗透系数皆为0.1,实心滚柱活齿和复合滚柱活齿各接触对的阻尼系数分别为50 N·s/mm和93 N·s/mm。构件之间约束如表2所示。

表2 各构件约束条件

在ADAMS软件中进行动态特性分析,滚柱活齿传动中由于滚柱活齿的综合啮合刚度不仅具有时变性,而且具有很大的突变性,在滚柱活齿啮合过程中,滚柱和其他零部件之间相互接触撞击,在表面产生动态啮合力,动态啮合力是活齿系统产生振动的主要原因。这种振动对高速运动机构的动力性能和平稳性都存在不良影响。本节主要分析系统的动态啮合力和振动加速度来进一步判断系统的运行平稳性。

在实际工况中滚柱活齿减速器所受负载复杂多变,为了更加接近实际工作,在ADAMS软件设置中,输出端活齿架上施加与转速相反的时变负载,曲线如图5所示,以模拟滚柱活齿传动系统在冲击载荷下的运行情况。

图5 时变负载曲线Fig.5 Time varying load curve

2.2 动态啮合力分析

对实心滚柱活齿传动系统和复合滚柱活齿传动系统在时变负载工况下进行动态啮合力仿真,为对比不同滚柱活齿所受到的动态啮合力,选取同一位置的滚柱活齿作为研究对象,得到两组滚柱活齿-中心轮啮合副的动态啮合力曲线如图6、图7所示。

复合滚柱活齿传动系统中心轮有8个齿,活齿架转动一周,滚柱活齿正好与中心轮啮合8个周期,与图6、图7相对应,且回程区间的啮合力都接近为零。本文的滚柱活齿传动系统的传动比为5 ∶1。即激波器转动5周时活齿架恰好转动1周。根据设置的转速,在0.25 s时激波器正好转动5周。

图6 实心滚柱活齿传动系统动态啮合力Fig.6 Dynamic meshing force of solid roller movable tooth transmission system

图7 复合滚柱活齿传动系统动态啮合力Fig.7 Dynamic meshing force of compound roller movable tooth transmission system

从图6和图7中可知,在时变负载工况下,两种传动系统,根据负载曲线可知初始时刻负载逐渐增加,在初始时刻系统只有较小的冲击载荷,动态啮合力也较小。随后系统的动态啮合力随负载的增大而增大。从图6中可以看出,实心滚柱活齿传动系统的动态啮合力最大峰值达到18 000 N,稳定状态峰值均超过12 000 N。图7中复合滚柱活齿传动系统的动态啮合力最大峰值为16 000 N,稳定状态峰值均低于12 000 N,复合滚柱活齿传动系统动态啮合力整体小于实心滚柱活齿传动系统动态啮合力。复合滚柱活齿与实心滚柱活齿相比更容易发生变形,复合滚柱活齿的接触半宽增大,接触应力减少。相较于空心滚柱受力状态明显改善,复合滚柱内壁弯曲应力降低,使得抗疲劳破坏能力提高。复合滚柱活齿的弹性变形增大了复合滚柱活齿传动中的阻尼,使系统在运行过程中的冲击载荷减小,系统振动明显改善,因此在复合滚柱活齿啮合过程中动态啮合力明显要低于实心滚柱活齿的动态啮合力。

2.3 振动加速度分析

复合滚柱活齿传动系统传动平稳可以提高传动系统的寿命,对系统的振动特性进行分析,了解复合滚柱活齿系统输出端的振动响应,对复合滚柱活齿系统的动态特性研究具有重要意义。根据前面的仿真条件设置,改变负载转矩为10 N·m。对实心滚柱活齿传动系统和复合滚柱活齿传动系统活齿架在x方向和y方向振动加速度进行计算求解。

图8 实心滚柱活齿传动系统振动加速度Fig.8 Vibration acceleration of solid roller movable tooth transmission system

通过对比可知在相同工况下,实心滚柱活齿系统的活齿架x和y方向的振动加速度的波动范围主要在-0.2~0.2 m/s2内,复合滚柱活齿系统的活齿架的x和y方向的振动加速度的波动范围在-0.1~0.1 m/s2。可以看出实心滚柱活齿样机的振动幅度要一倍于复合滚柱活齿样机,两种滚柱活齿系统在启动阶段,振动加速度均变化较小之后逐渐增大。在稳定运行过程中,会出现明显的加速度增大现象,主要由于活齿啮合过程,系统冲击载荷变大,使系统的振动变大。

图9 复合滚柱活齿传动系统振动加速度Fig.9 Vibration acceleration of compound roller movable tooth transmission system

3 滚柱活齿样机振动测试试验

3.1 振动测试

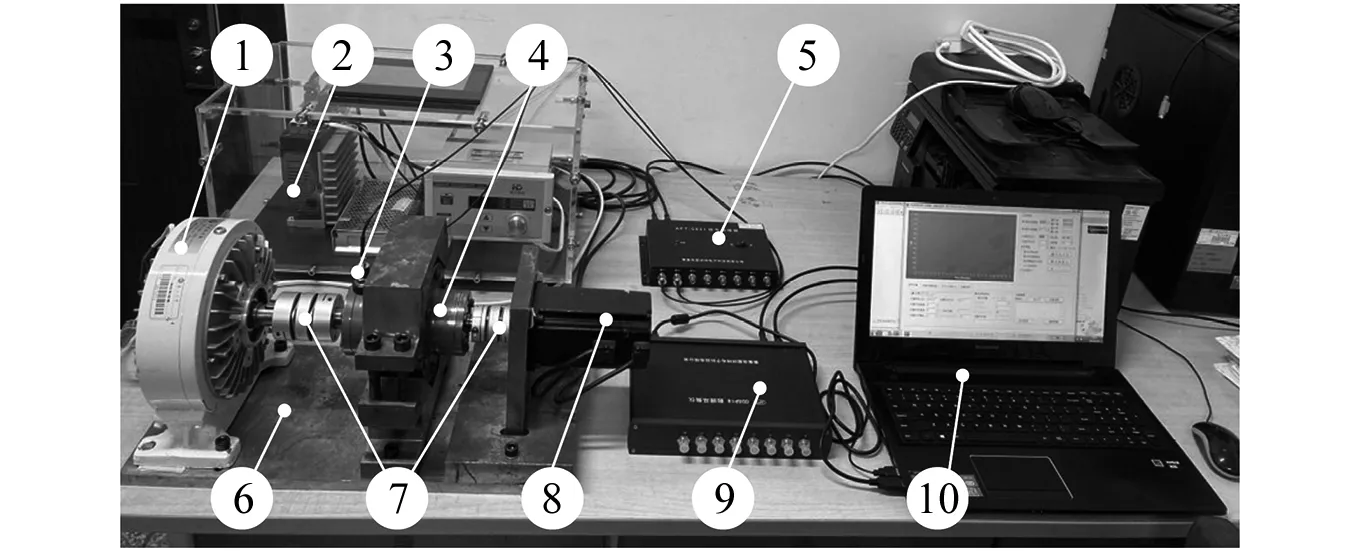

试验的测试装置选择AFT-093X型信号调理器,配合AFT601D型IC加速度传感器对振动信号进行采集,信号调理器可对传感器提供激励电源,并对输出信号进行放大和滤波处理,设计并搭建了滚柱活齿减速器振动试验台。测试平台如图10所示。

1.磁粉制动器;2.控制箱;3.传感器;4.减速器样机;5.信号调理器;6.安装平台;7.联轴器;8.交流伺服电机;9.数据采集仪;10.计算机。图10 测试设备图Fig.10 Test equipment diagram

由于所设计的滚柱活齿样机采用深沟球轴承作为支撑,轴承径向间隙较小,轴承与活齿基座间的相对运动亦较小,而对活齿基座进行测量可获得较宽的动态特性范围,因此考虑将传感器置于活齿外壳上进行对活齿基座的振动测量如图10的3位置水平方向x和垂直方向y各一个,实现样机的测试试验。

为了达到试验目的,测得准确的试验结果,尽可能地排除外界条件和偶然因素的干扰,不仅需要对活齿样机和试验台进行严格控制,还需要对试验方法进行合理制定,为此仅替换滚柱活齿,以测得实心滚柱活齿样机和复合滚柱活齿样机的振动加速度信号。

设定激波器输入转速为1 200 r/min(7 200 °/s),设定活齿架所受负载转矩为10 N·m,待样机转动平稳后开始采集,采用上位机软件vib’SYS实时观察振动测试曲线。

3.2 测试结果分析

将如图1所示的两种滚柱活齿分别放入样机中进行振动响应试验,图11、图12、图13和图14分别是各测点的加速度时域频域信号。其中,图11、图12为滚柱活齿样机上测点的振动加速度时域信号,其对应的频谱图如图13、图14所示。

从图11、图12的时域曲线可以看出在相同工况下,实心滚柱活齿样机的活齿架x方向和y方向振动加速度主要集中在-10~10 m/s2内变化,最大峰值达到了40 m/s2。复合滚柱活齿样机的活齿架x方向和y方向振动加速度主要在-1~1 m/s2范围内变化,最大峰值仅为1.3 m/s2。可以看出复合滚柱活齿样机的振动加速度在x和y两个方向波动都较为平稳,且振动幅度和峰值明显小于实心滚柱活齿样机。

图11 不同样机x方向振动加速度时域曲线Fig.11 Time domain curve of vibration acceleration in x direction of different machines

图12 不同样机y方向振动加速度时域曲线Fig.12 Time domain curve of vibration acceleration in y direction of different machines

将试验数据与仿真数据进行对比可知,仿真振动加速度要比试验的振动加速度小,仿真中测量的是活齿架中心的振动加速度,仅考虑了内部激励,仿真模型较实体机构更为理想,省略了其他激励对箱体振动的影响。而试验中是将传感器布置在样机外壳上,且存在样机的制造误差与装配误差以及样机在试验台上的安装等原因都会造成仿真和试验中振动加速度的测量偏差。

复合滚柱的柔性具有增大滚柱活齿传动的阻尼的特性。由于柔性的存在,一部分能量转化成了复合滚柱活齿的弹性变形势能,在啮合碰撞过程中,冲击能量转化为弹性变形势能,直至开始反弹,同时由于内芯材料的特性使得能量被吸收,啮合碰撞直接导致了冲击能量的损失。因此在相同工况下,复合滚柱活齿传动系统输出要比实心滚柱活齿传动系统输出更加稳定,可以更好的传递扭矩。试验和仿真结果皆表明复合滚柱结构对减振降噪起到了一定作用。

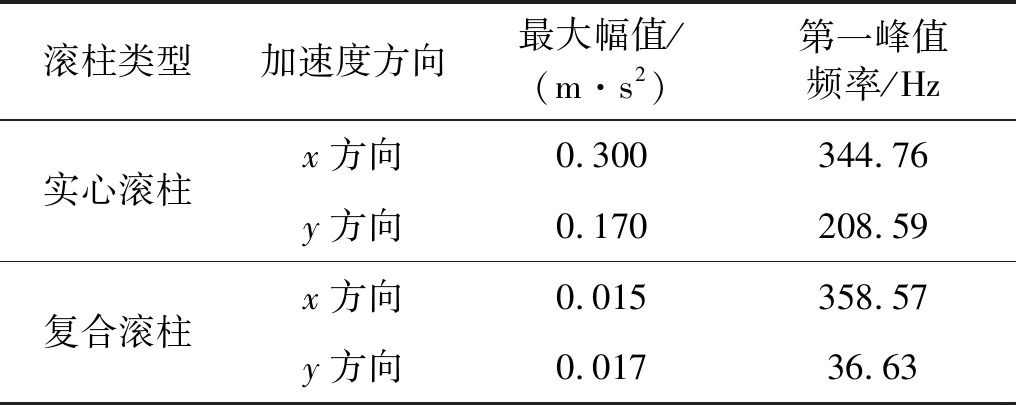

对采集到的不同方向的振动加速度信号做傅里叶变换得到振动加速度频谱图如图13、图14所示,由表3可知,箱体x方向测点的振动加速度响应在啮频的倍频360 Hz处附近均出现最大幅值,且复合滚柱活齿样机整体幅值明显减小;y方向测点的振动加速度,实心滚柱活齿样机最大幅值出现在啮频5倍频处附近,复合滚柱活齿样机最大幅值出现在啮频处附近。振动加速度主要峰值频率由滚柱活齿样机的啮合频率及倍频频率组成,可见啮合冲击激励对滚柱活齿样机振动影响较大,较小的幅值波动主要由转频基频及倍频组成。

图13 不同样机x方向振动加速频谱图Fig.13 x-direction vibration acceleration spectrum of different machines

图14 不同样机y方向振动加速度频谱图Fig.14 y direction vibration acceleration spectrum of different machines

表3 样机测点振动加速度

从两组不同滚柱活齿样机活齿架振动加速度图中可以看出,改变滚柱活齿的结构后,活齿样机振动加速度峰值频率发生变化,复合滚柱活齿样机的活齿架振动加速度幅值更小,说明复合结构的滚柱活齿产生的弹性变形对滚柱活齿系统动态特性产生有益影响。

4 结 论

(1)在复杂的工况中,滚柱活齿和其他构件接触时必定会产生弹性变形,因此将滚柱活齿柔性化处理是必要的,复合滚柱活齿外圈的微变形使得复合滚柱与活齿架、激波器和中心轮碰撞接触产生的的冲击能量被吸收,使得振动减小。

(2)考虑滚柱结构柔性后,对不同滚柱活齿传动系统在冲击载荷下进行动态特性分析,由于复合滚柱活齿在运行中产生弹性变形使振动冲击能量被吸收,在相同工况下,复合滚柱活齿结构可减小传动过程中的动态啮合力,通过对比可知复合滚柱活齿传动系统传动更加平稳。

(3)振动试验表明,改变滚柱活齿结构,复合滚柱活齿样机的振动加速度波动峰值明显小于实心滚柱活齿样机振动加速度峰值,且出现峰值的频率范围发生变化。