涡轮增压器轴向力变化规律试验与仿真

2023-02-27王翠翠闫瑞乾丁占铭佟鼎吴新涛高超庄丽

王翠翠,闫瑞乾,丁占铭,佟鼎,吴新涛,高超,庄丽

(中国北方发动机研究所柴油机增压技术重点实验室,天津 300400)

0 引言

止推轴承作为涡轮增压器的主要部件,其稳定性与可靠性对增压器乃至发动机至关重要[1-2]。止推轴承是承载涡轮增压器转子轴向载荷的唯一零件[3-5],需要准确的轴向载荷谱来指导其设计[6]。车辆用涡轮增压器的压气机和涡轮叶轮是相互背向布置的,叶轮两侧的轴向作用力可以抵消一部分,这虽然减小了止推轴承所承受的载荷,但是这个载荷仍然是止推轴承设计不可缺少的依据之一[7]。确定增压器运行过程中转子的轴向力值是增压器止推轴承设计中的关键环节,是优化设计计算的输入参数。

目前计算增压器轴向力的方法有很多种[8-9],且不同计算方法的结果相差较大。Bruurs 等[10]对比了计算流体力学(CFD) 仿真分析、经验公式以及CFD 结果与经验公式结合的混合方式,与通过试验测得的压力计算轴向力这几种轴向力计算方式,混合方式和CFD 仿真结果吻合较好,轴向力值相差3.2%,CFD 仿真结果与测量压力计算得到的轴向力结果之间的偏差值大于30%。Younsi 等[11]对比了几种预测离心压气机轴向力的方法,并提出了一个半经验公式计算轴向力。Peixoto 等[12]通过压气机和涡轮的反动度估算得到压气机叶轮出口和扩压器之间的压力以及涡轮叶轮进口与喷嘴环出口之间的压力,并通过公式计算得到了轴向力。洪汉池等[7]对比了传统计算方法和数值模拟方法得到的轴向力的差距,并研究了密封环间隙对轮背作用力的影响。张海磊等[13]通过数值模拟的方法研究了不同工况下的轴向力合力,得到轴向力随着转速增加而增大以及同一转速下流量越大轴向合力越小的结论。王云龙等[14]用数值模拟的方法研究了不同工况时增压器轴向力随转速的变化规律,并根据仿真结果对止推轴承进行了校核。李庆斌等[15]通过仿真分析的方法得到了不同发动机转速下的轴向力分布,并通过优化涡轮箱流道截面降低了轴向力。何嘉伟等[16]通过仿真分析方法研究了不同转速时两轮轴向力的变化规律,并研究了密封环间隙和叶顶间隙对轴向力的影响规律。但他们的研究都缺乏轴向力试验验证。

在轴向力试验测试方面,洪汉池等[17]通过在止推轴承上粘贴应变片的方式试验测量了增压器轴向力并对其进行了分析,得到增压器在起/停工况下所受的轴向力远大于其他工况下所承受的轴向力大小,并指出这是造成止推轴承磨损甚至失效的主要原因。Lee 等[18]通过在止推轴承上粘贴应变片,并通过分离热应力的方法得到了增压器的轴向力。Thiyagarajan 等[19]通过改动止推轴承的结构并在止推轴承上粘贴应变片的方式测得了双通道涡轮箱增压器的瞬态轴向力。但以上学者试验过程中所用的电阻应变片在大应变状态下具有明显的非线性,导致试验过程中,当轴向载荷超出应变片线性范围时测量结果准确性不高,轴向力测试范围窄;且应变片受到高温影响测量精度会有所下降,导致试验过程中轴向力出现零点漂移问题,测量结果重复性不好。

由于增压器结构的紧凑性与工作条件的特殊性限制,直接安装测力传感器测量轴向力比较困难。Gjika 等[20]通过在轴承体内固定抑制轴承旋转和移动的楔子,测量楔子受到的力即止推轴承承载的轴向力,得到了稳态和瞬态条件下轴向力的变化规律,楔子布置在周向某位置,由于止推轴承在工作中会出现偏摆的问题,导致止推轴承承载力周向不均匀,因此,只在周向某位置布置传感器测得的结果不能代表增压器的轴向力。Lüddecke 等[21]通过两种方法测量轴向载荷:方法一在特制的止推轴承上安装应变片测量轴向载荷波动值,在压气机进口安装电涡流位移传感器测量轴向载荷,两部分结合测得了增压器的轴向力;方法二是测量各部分的压力,通过公式算得轴向载荷,并将两种方法的结果进行了对比,但试验中对止推轴承结构改动较大,可能会影响止推轴承的受力状态。

本文创新性地提出基于悬浮式设计的轴向力测量方案,将止推轴承固定在卡盘上,同时用拉压传感器对轴向力进行拉压测量,解决了轴向力测量中涡轮增压器空间小转速高传感器难以布置以及轴向力测量范围窄的问题。对某车用涡轮增压器转子轴向力进行测量,并进行仿真分析,测量结果验证了数值仿真预测轴向力方法的准确性,得到了压气机和涡轮叶轮轴向力的一般变化规律。

1 增压器轴向力测量

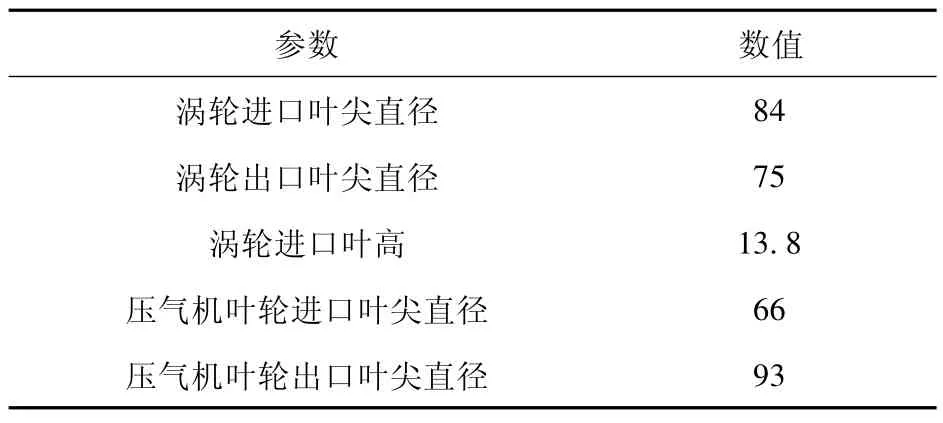

以某废气涡轮增压器为基础开展了轴向力测量试验,该增压器额定转速95 000 r/min。增压器相关参数见表1。

表1 增压器基本参数Table 1 Turbocharger specifications mm

1.1 增压器轴向力测量方案

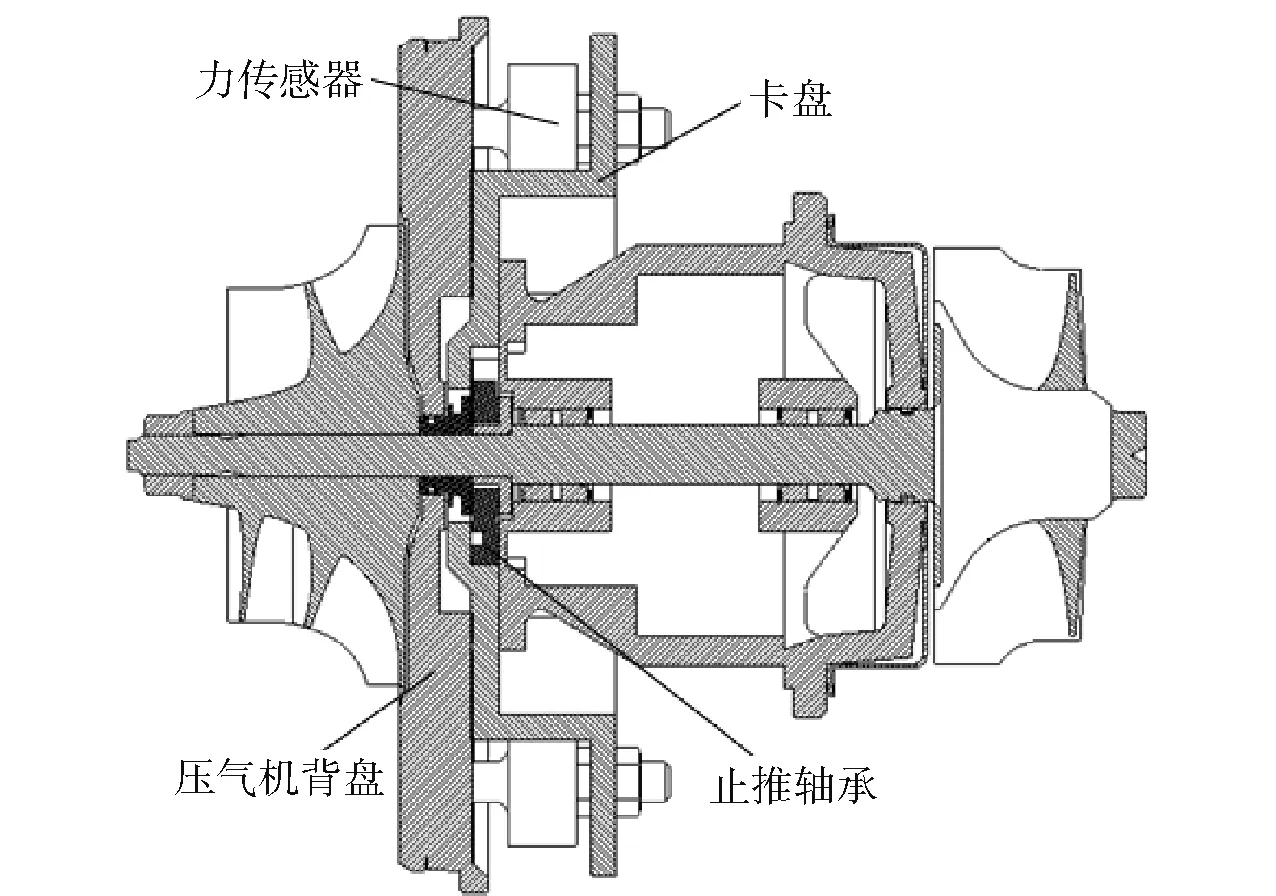

本文提出了一种基于悬浮式设计的涡轮增压器轴向力测量结构(见图1),将止推轴承安装在卡盘上,卡盘的布置扩大了传感器安装的径向范围,解决了轴向力测量时结构紧凑传感器不易安装的问题。止推轴承通过螺栓固定在卡盘上,卡盘在轴线方向与轴承体和压气机背盘都存在间隙,保证了卡盘在轴线方向的自由度,因此止推轴承承载的力完全传递给卡盘。力传感器一端固定在卡盘上,另一端固定在压气机背盘上,增压器运行过程中,压气机背盘固定不动,因此卡盘将轴向载荷完全传递给力传感器,则力传感器测得的力即为止推轴承的轴向力。止推轴承又是承载涡轮增压器转子轴向载荷的唯一零件,则该力传感器测的力即为涡轮增压器转子的轴向力。如图2(a) 装配过程中采用定位轴、工装轴承体、定位套筒保证了止推轴承和转子的垂直度以及止推轴承的轴向定位。利用定位后的卡盘组件完成测试用增压器的装配,试验过程中轴承体独立供油。本文所用力传感器为电阻应变式拉压传感器,最大量程500 N,测量误差±0.2%,此类传感器具有较高的精度及较好的线性特性频响特性,解决了采用贴电阻应变片测量轴向力时的大应变时非线性和零点漂移的问题。传感器采用拉压力传感器,当轴向力指向压端或指向涡端时均可以准确测量。考虑止推轴承在工作中,有偏摆的影响,导致轴承受力不均匀,因此在卡盘上均布4 个力传感器,如图2(a) 所示,止推轴承所受轴向力即卡盘所受轴向力,即为4 个力传感器读数之和。试验开始前,通过测力仪对力传感器进行标定。试验测试装置如图2(b) 所示。

图1 轴向力测量方案Fig.1 Turbocharger axial load measurement scheme

本文首先进行了热吹试验,将外源压缩空气加热后输入涡轮,获得了各个转速下,压气机从堵塞到喘振不同工况点处的轴向力。转速从低到高进行,同一转速下,测量过程是从压气机堵塞状态开始,直到压气机的喘振状态,压气机流量是通过调节压气机出口管路上的压力调节阀来实现的,每一条压气机转速线均匀取5~9 个点。其次,进行自循环试验,即将压气机产生的压缩空气加热后输入涡轮,模拟了发动机运行时增压器的工作状态,按照转速从低到高的顺序进行,获得自循环状态时涡轮增压器的轴向力变化情况。试验台架如图2 所示,试验测量了50 000 r/min、60 000 r/min、70 000 r/min、80 000 r/min、90 000 r/min 和103 000 r/min 共6 个转速。试验过程中同时测量了压气机、涡轮进出口参数以及转速等。

图2 试验台架Fig.2 Test bench

1.2 轴向力测量试验误差分析

传感器满量程非线性误差≤0.3%,满量程重复性误差≤0.1%,试验过程中使用4 根量程为50 kg的称重传感器,合成标准不确定度u(F) 见式(1) :

式中:u(δx) 为仪表测量误差引入的标准不确定度,称重传感器的最大测量误差为±0.15 kg,按均匀分布计则标准不确定度为0.086 6;u(x) 为测量重复性引入的标准不确定度,为0.05 kg。根据式(1),单根传感器的合成标准不确定度为0.1 kg,本测量方案应用4 根传感器,因此测量误差为0.4 kg,在该增压器标定点测量误差为±2.3%。

1.3 轴向力测量结果分析

止推载荷是由于涡轮叶轮和压气机叶轮两端的压力不同产生的。因此,轴承的设计过程中,应使轴承能承受压气机叶轮与涡轮叶轮两端轴向载荷的矢量和。在不同工况时,轴向载荷的方向可能会由一个方向转为相反方向[22]。

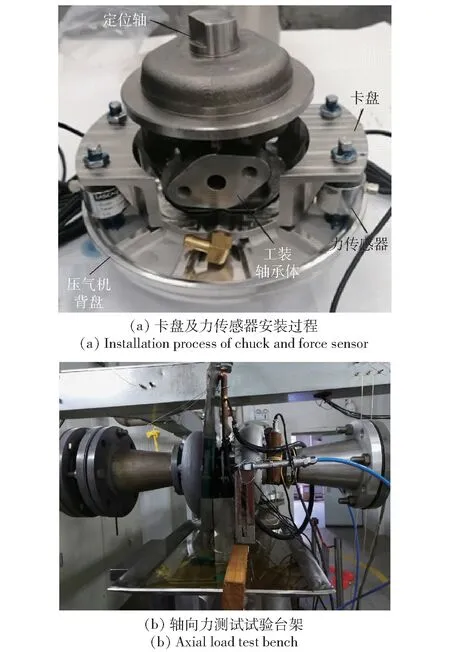

为计算方便,轴向载荷的方向由正负号表示,图3 展示了轴向载荷的方向。规定轴向载荷由涡轮端指向压气机端为正,由压气机端指向涡轮端为负。

图3 涡轮增压器转子轴向载荷方向Fig.3 Load directions of the turbocharger rotor

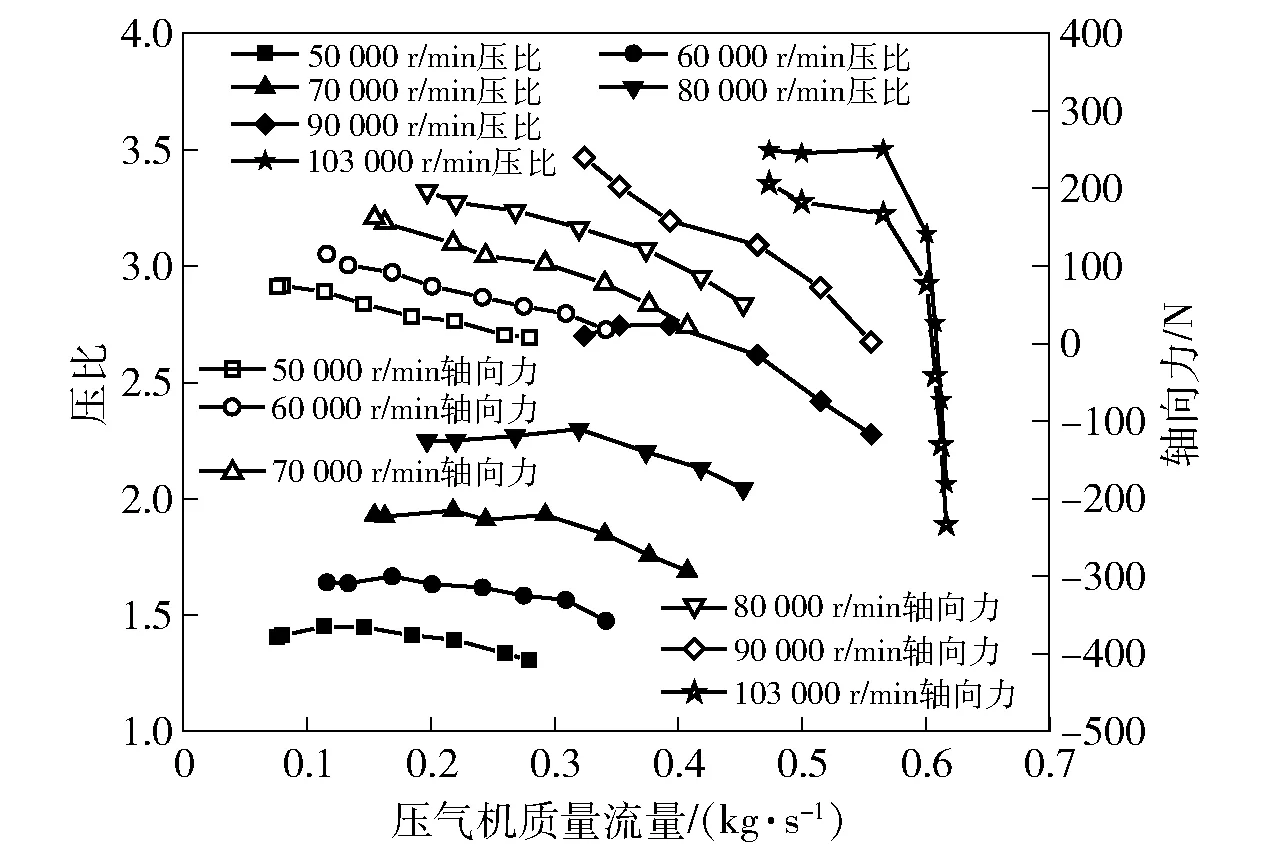

图4 为外吹状态下涡轮进口温度为650 ℃时,测量得到的压气机性能曲线以及对应的增压器轴向力,其中空心点连线为轴向力曲线,实心点连线为压气机性能曲线。在转速为50 000~90 000 r/min 时,增压器的轴向力都是正值,即由涡轮端指向压气机端。同一转速下,压气机由堵塞到喘振过程中,流量逐渐减小,压比逐渐增大,轴向载荷也逐渐增大,轴向载荷与压比有相同的变化趋势。在转速为103 000 r/min 时,在由堵塞到喘振的过程中,轴向力方向发生了转向,由负值变为正值,即由指向涡轮端变为指向压气机端;增压器轴向力绝对值先减小后增大,在中间某一点轴向力值为0 N。

图4 各转速下的压气机性能和轴向力Fig.4 Compressor performance and axial force at each speed

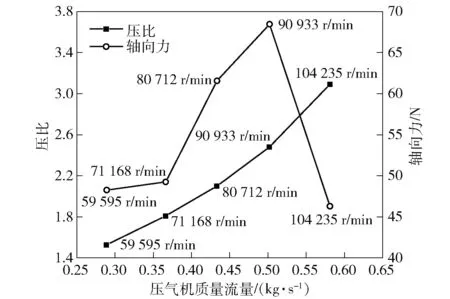

图5 为自循环时增压器的性能曲线以及轴向力随转速变化曲线。由图5 可以看出:自循环状态下,随着转速的升高,压气机进口质量流量以及压比均增大;在转速低于额定转速时,轴向力的数值随转速的增大而增大。由外吹试验数据可知,在转速为103 000 r/min 时,压气机由堵塞到喘振过程中,轴向力从负值变为正值,自循环状态下的轴向力数值即从负值变为正值中的某一值,因此自循环状态下,转速高于额定转速时和低于额定转速时轴向力随转速的变化规律不同。

图5 自循环状态不同转速对应轴向力Fig.5 Thrust forces at different rotating speed in a self-circulating state

2 数值计算方法

试验测试部分得到了涡轮增压器的轴向力,但无法得到涡端和压端的分力以及更多流场细节。而掌握增压器压端和涡端的轴向载荷,更有助于摸清压气机和涡轮的气动匹配规律,优化叶轮与涡轮的设计,有助于轴向力平衡并提高整机的可靠性。因此,本节通过仿真分析得到压气机端和涡轮端轴向力的变化规律。

运用流体力学分析软件CFX 进行涡轮级与压气机级内部流场的计算,计算中采用剪切应力传输模型Shear Stress Transfer 湍流模型模拟湍流流场。

2.1 计算网格

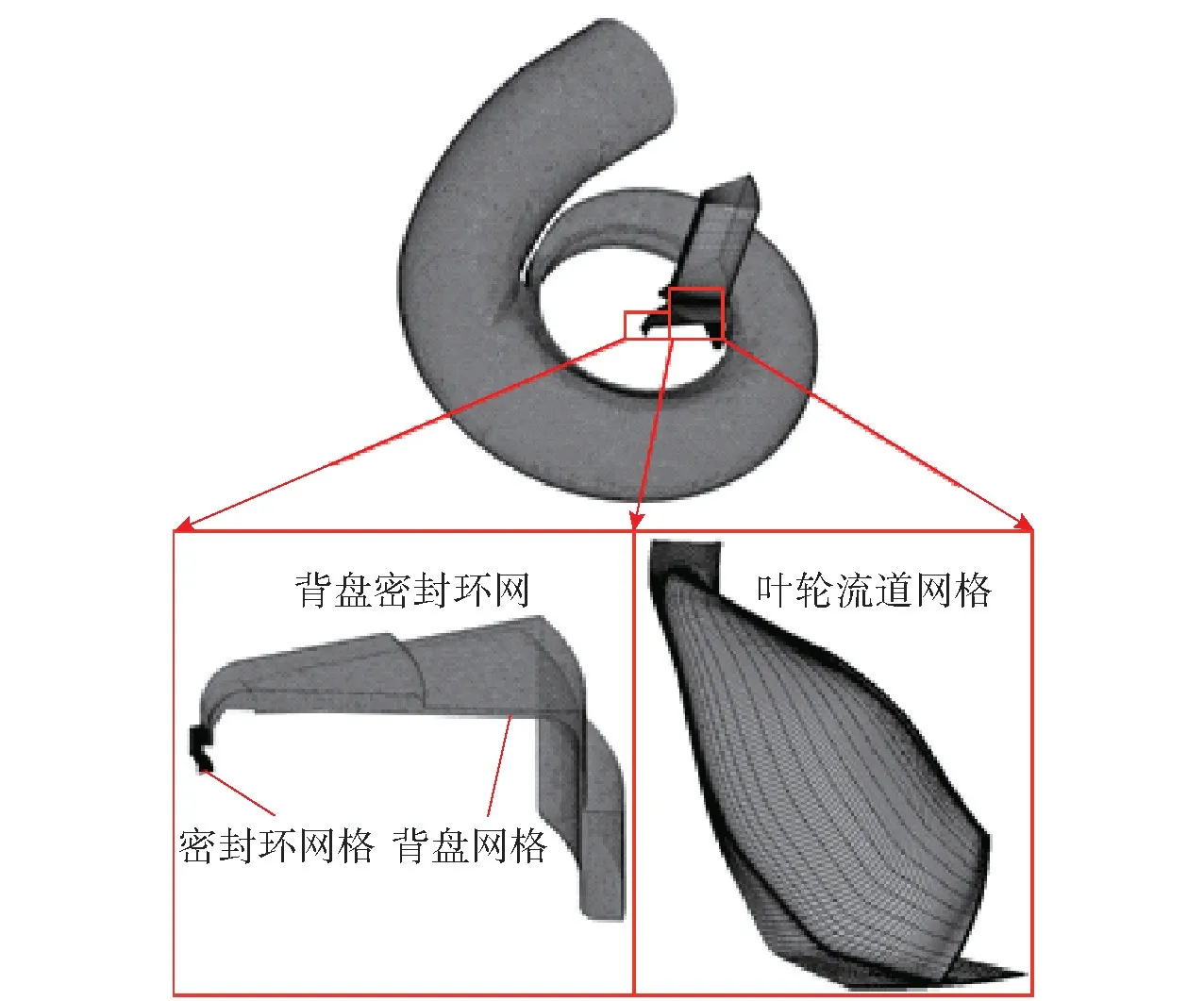

在三维建模软件平台上,依据部件和装配图纸,建立两叶轮、蜗壳、涡轮箱和轮背间隙的几何模型。其中:1) 压气机背盘处的流体域根据装配测量得到的轴向窜动的平均值确定轮背和背盘的间隙尺寸,并根据叶轮轮背几何尺寸和背盘几何尺寸进行建模,涡轮背盘处的流体域建模方法同压端;2) 压气机密封环处的流体域,依据轴封套和密封环图纸的名义尺寸建模,假设密封环位于轴封套密封环卡槽轴向的中心位置,密封环外侧和背盘压紧,由于在增压器实际运转中密封环位置不确定,经计算,密封环位于非中间位置时,压气机轴向力与本文假设条件下压气机的轴向力相差在3%以内,涡轮轴向力与本文假设条件下涡轮的轴向力相差在1.5%以内,对增压器整体轴向力的影响在6%以内,由于在止推轴承设计过程中有一定的安全裕度,因此不同密封环轴向位置得到的轴向力对止推轴承的设计均具备参考性,且密封环位置的不同对轴向力的变化规律以及轴向力的组成基本无影响;3) 涡轮端密封环处的流体域,根据转轴密封环卡槽和密封环图纸的名义尺寸进行建模,同样假设密封环位于卡槽轴向的中心位置,密封环外侧和轴承体压紧。

叶轮网格采用TurboGrid 网格自动生成程序生成结构化网格,采用ICEM 生成蜗壳和涡轮箱流域网格,轮背间隙网格和密封环间隙网格采用ANSYS Meshing 中的扫掠功能生成结构化网格,网格模型如图6 和图7 所示。

图6 压气机计算域网格Fig.6 Grid models of compressor

图7 涡轮计算域网格Fig.7 Grid models of turbine

2.2 边界条件

涡轮级和压气机级的边界条件根据试验数据给定:给定增压器转速;进口给定总温、总压;固体壁面设定为绝热无滑移边界条件,涡轮出口给定静压边界条件。压气机计算过程中采用出口条件给定初始压力,每个转速下均从大流量向小流量计算,当出口条件压力响应不明显时,采用质量流量,直到压比开始下降,认为接近压气机的喘振点,当计算结果中残差呈上升趋势,结果参数值无法收敛时停止计算,认为已经到达喘振边界。背盘间隙设定为静止域,背盘间隙与叶轮背盘交界面设定为旋转面,叶轮通道和背盘间隙的交界面设定为一般交界面。密封环间隙出口边界定义为大气状态。

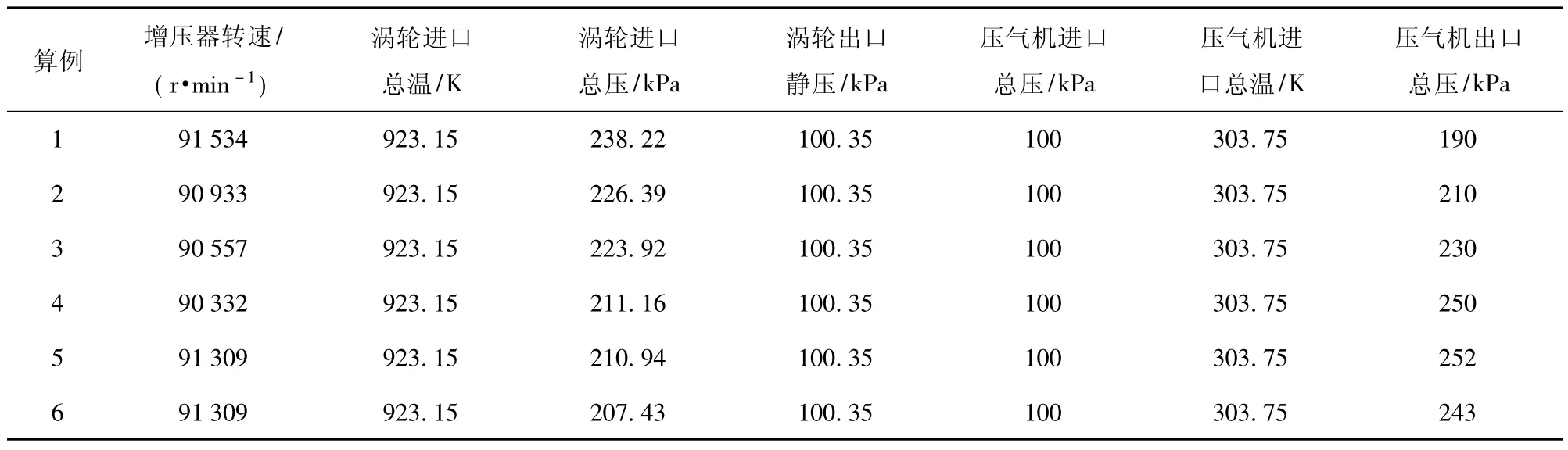

本文首先选取增压器试验转速为90 000 r/min时测量得到的进出口参数作为输入边界条件,进行仿真计算,将仿真结果与试验数据进行对比验证仿真方法的正确性,边界条件如表2 所示。其次,对压端和涡端各个转速时的轴向力进行了仿真计算,得到了压端和涡端轴向力随工况的变化规律。

表2 仿真分析边界条件Table 2 Boundary conditions for CFD simulation

2.3 结果及分析

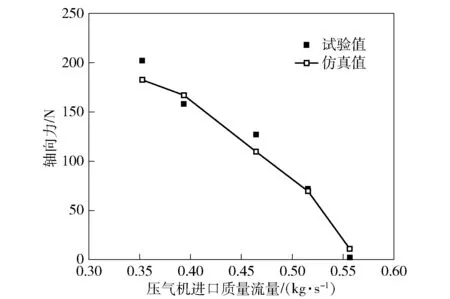

数值模拟和试验测得的轴向力结果对比如图8所示。由图8 可以看出,数值仿真值和试验测试值趋势上吻合较好,除去轴向力值最小的点外,其余点轴向力试验测试值和仿真值的最大偏差14%,最小偏差3%,平均偏差8.17%。轴向力值最小的点试验测试值为1.97 N,根据前述不确定度分析,测试误差在0.4 kg 即4 N,因此轴向力最小点的试验测试值和仿真值的偏差不具有参考价值。

图8 涡轮增压器轴向力对比Fig.8 Comparision of thrust forces

3 压气机及涡轮轴向力变化规律分析

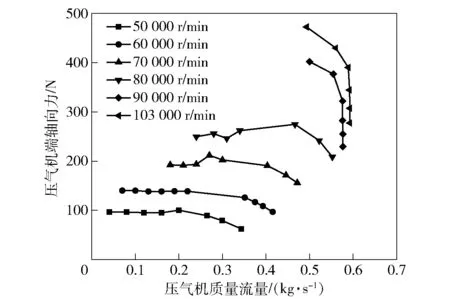

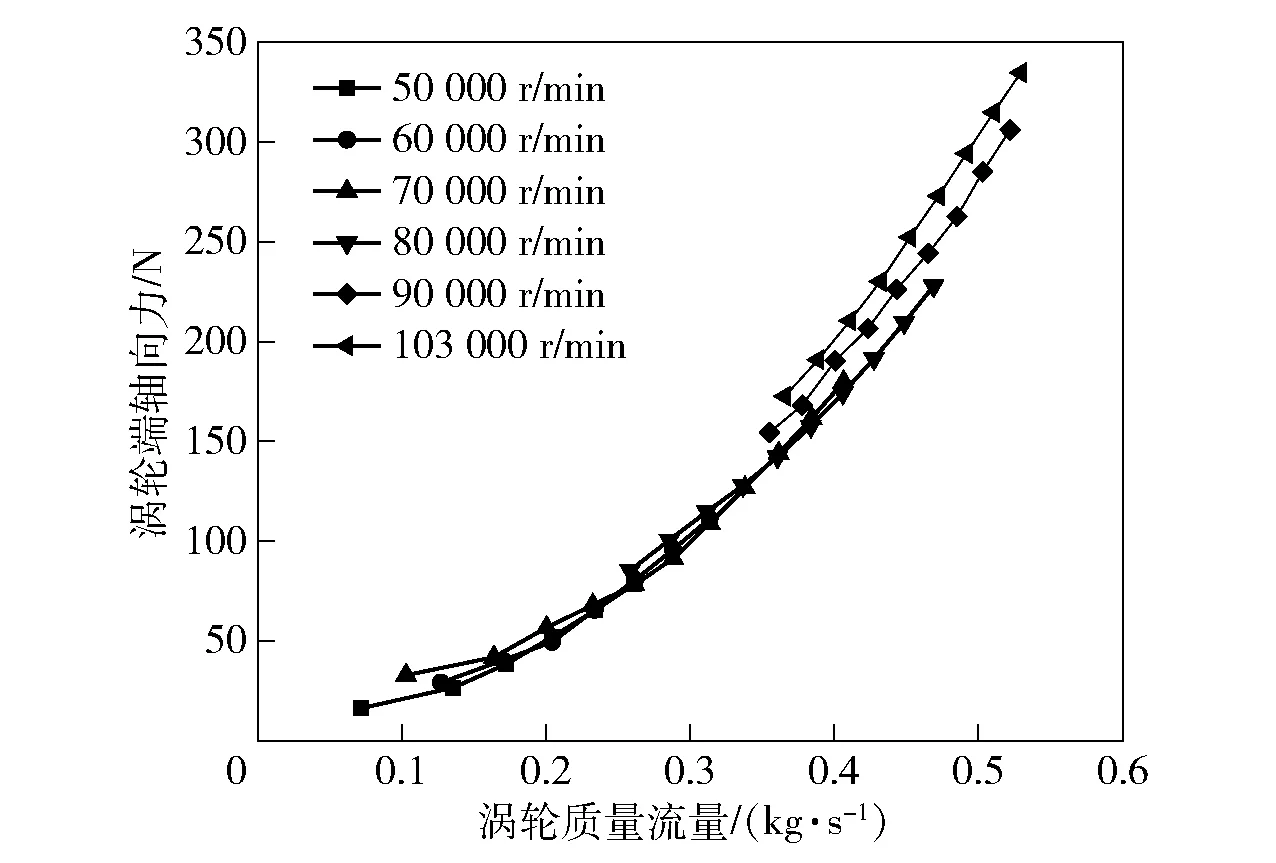

应用验证过的仿真模型,对各个转速不同工况时的压端和涡端流场进行仿真分析。对结果进行分析可知,压气机端所受轴向力为正(从涡轮端指向压气机端),而涡轮端所受轴向力为负(从压气机端指向涡轮端) 。通过数值模拟分析,得到了压气机叶轮和涡轮轴向力随质量流量的变化曲线,计算结果如图9 和图10 所示。涡轮端轴向力为负值,为方便比较二者大小,选取轴向力的绝对值作图。

由图9 和图10 可以看出,随着流量不断增大,压气机轴向力和涡轮端轴向力的变化趋势是相反的。压气机端同一转速下随流量减小压比增大,所受轴向力增大(近喘振点除外) ;涡轮端同一转速下,随流量减小膨胀比减小,所受轴向力减小。压气机在近喘振点处,由于质量流量减小的同时,压比也降低,导致轴向力降低。

图9 压气机轴向力随质量流量的变化曲线Fig.9 Thrust forces of compressor at different mass flow rates

图10 涡轮端轴向力随质量流量的变化曲线Fig.10 Thrust forces of turbine at different mass flow rates

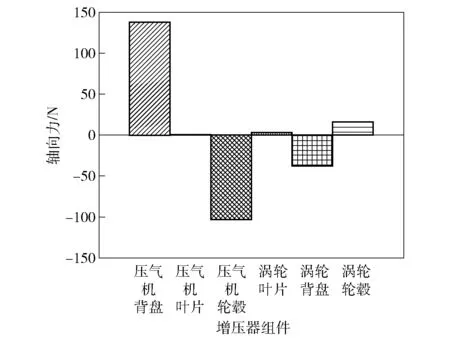

图11 为转速为90 000 r/min 时某工况点不同几何位置处的轴向力,其余工况点规律相似。由图11 可以看出,轴向力最大的两个位置为压气机背盘和压气机轮毂,即压气机叶轮两个相反的面,轴向力方向相反。压气机背盘处轴向力为正,压气机轮毂处轴向力为负,其余位置轴向载荷很小,背盘处轴向力大于轮毂处轴向力的绝对值,因此压气机轴向力为正,即指向压气机端。涡轮轴向力最大的两个位置为涡轮星形轮盘底部轴向力和涡轮轮毂处轴向力,两部分轴向力的绝对值均小于压气机相应位置处轴向力的绝对值,星形轮盘底部轴向力为负,轮毂处轴向力为正,涡轮轮盘底部轴向力绝对值大于轮毂处轴向力,因此涡轮轴向力为负,即指向涡端。压气机不同位置处轴向力的代数和大于涡轮不同位置处轴向力代数和的绝对值,因此涡轮增压器转子轴向力为正。

图11 轴向力组成部分对比Fig.11 Comparison of axial force components

4 结论

本文提出一种新的基于悬浮式设计的涡轮增压器轴向力测量结构,该结构采用力传感器直接测量增压器转子轴向力,解决了轴向力测量可重复性差以及零点漂移问题,并在增压器试验台架上对某涡轮增压器的转子轴向力进行了测量;依据试验测量到的增压器性能参数,对90 000 r/min 时压气机端和涡轮端的轴向力进行了仿真分析,转子轴向力平均偏差为8.17%,验证了仿真模型的准确性。对压端和涡端各个转速的流场进行了仿真分析,得到了压端和涡端轴向力随工况的变化规律。得出主要结论如下:

1) 在同一转速下,压气机由堵塞到喘振的过程中,增压器转子轴向载荷随压气机端质量流量的减小而增大,在转速低于额定转速时轴向载荷均为正值,在转速高于额定转速时轴向载荷方向发生了改变。

2) 自循环状态下,在转速为50 000~90 000 r/min时,轴向载荷随转速的增加而增大。

3) 在同一转速下,压气机端轴向力随压气机质量流量的减小而增大(近喘振点附近除外),涡轮端轴向力随涡轮质量流量的减小而降低。

4) 压端和涡端轴向载荷最大的两个区域均为叶轮背盘和叶轮轮毂,且两区域轴向载荷方向相反。