高速铁路隧道衬砌拱部病害防治中聚脲喷膜承载能力试验研究*

2023-02-27周晓军王聚山杨昌宇吕阳树

周晓军,杨 义,王聚山,杨昌宇,吕阳树,孙 诚

(1.西南交通大学土木工程学院,四川 成都 610031;2.中国铁路成都局集团有限公司,四川 成都 610082;3.中铁二院工程集团有限公司,四川 成都 610031;4.中铁十一局集团有限公司,重庆 400023;5.四川昕悦环保科技有限公司,四川 成都 610094)

0 引言

随着我国高速铁路网的不断加密和完善,高速铁路线路中的隧道数量和长度也在不断增加。截至2021年12月31日,我国已开通运营的高速铁路线路总长度已超过4万km,其中高速铁路隧道共有3 971座,合计长度为6 473km,占线路总长度的16.18%。在已开通运营的高速铁路线路中长度超过10km的隧道就有91座,合计长度为1 141km[1]。为适应我国国民经济建设的快速发展,满足乘客对铁路安全、快捷和高效出行的需求,目前高速铁路的规划和建设仍需要高位运行。线路中列车的行车密度和行车速度也在不断提升,进而对高速铁路隧道内列车的安全行驶和高速铁路隧道衬砌的施工质量提出了更高的要求。由于受传统矿山法施工工艺、机械设备和工程造价等因素的制约,长期以来我国铁路线路中的山岭隧道衬砌采用模筑现浇的施工工艺,致使部分线路中的隧道衬砌存在初期支护或衬砌背后空洞、二次衬砌拱部混凝土强度和厚度未达到设计要求、衬砌发生裂缝、渗漏水、施工缝处存在错台等质量缺陷。尤其是高速铁路隧道衬砌拱部因混凝土裂缝、背后空洞和渗漏水等病害而引发的掉块或塌落对高速铁路隧道内列车的安全运行构成严重威胁[2-4]。

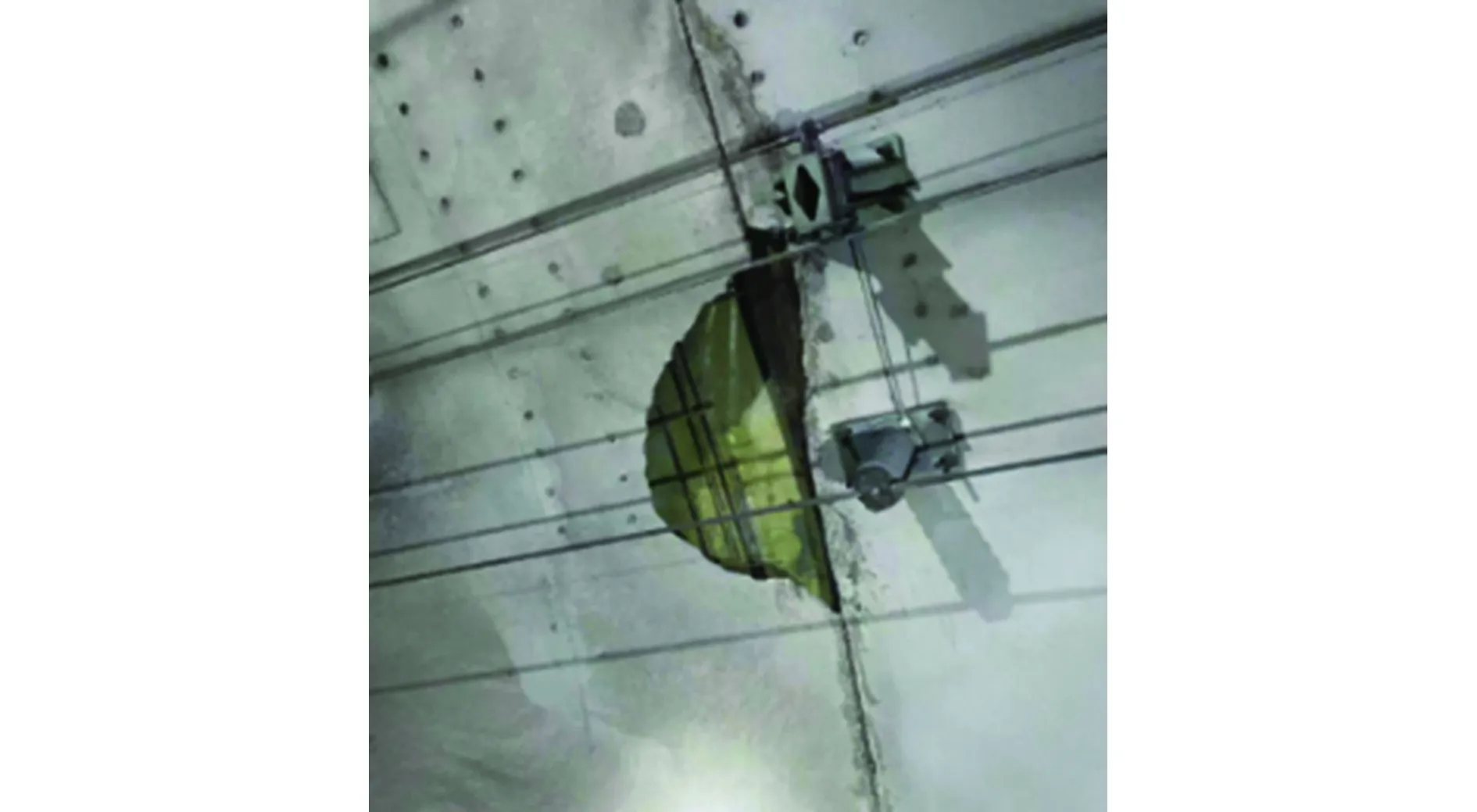

我国已投入运营的铁路和公路隧道内均发生过隧道衬砌掉块或脱落等影响洞内行车安全的事故。2016年7月20日南宁至广州铁路就发生了因五指山隧道衬砌拱部存在掉块隐患而使列车限速运行的事故。2017年8月24日包头至西安铁路曾发生了因新弥家河1号隧道拱部衬砌掉落而导致线路运输中断的事故。此外现已投入运营的达成铁路、贵广铁路、沪昆客专、武广高铁等线路中也曾发生因隧道衬砌开裂和拱部掉块等隐患而导致列车停运和限速行驶的事故。高速铁路隧道内拱部混凝土衬砌脱落的典型事故如图1所示。除铁路隧道外我国公路隧道在运营期同样也发生了拱顶混凝土衬砌脱落而砸中机动车的严重事故。2020年6月10日四川省雅安市雨城区的青鼻山公路隧道内就发生了拱部混凝土衬砌脱落砸中行驶中的车辆,造成车辆受损和人员受伤的事故,事故现场如图2所示。

图1 高速铁路隧道衬砌拱部混凝土脱落Fig.1 Concrete spalling from the crown of high speed railway tunnel lining

图2 公路隧道衬砌拱部混凝土脱落Fig.2 Concrete spalling from the crown of highway tunnel lining

国外运营的铁路隧道内也发生过衬砌掉落和坍塌的事故。以日本高速铁路为例,1999年6月27日日本山阳新干线发生了因福冈隧道内质量约200kg的边墙衬砌脱落而砸中处于行驶中的高速列车致使列车破损的事故,所幸此次事故未造成人员伤亡。此外,1999年10月9日日本山阳新干线的北九州隧道曾发生一起隧道拱部混凝土衬砌脱落而导致列车停运10小时的事故。同年11月28日日本北海道的礼文滨高速铁路隧道内还发生了货物列车因与隧道拱部掉落的混凝土衬砌发生碰撞而导致列车脱轨的事故。

就高速铁路隧道在运营期间由衬砌混凝土施工质量缺陷所引发的病害而言,对铁路隧道内高速列车安全运行构成较为严重威胁的主要是隧道衬砌边墙混凝土发生的开裂、剥落以及拱部衬砌混凝土的整体坍塌和掉块。因此,为保障高速铁路隧道洞内行车安全,对于新建隧道则需要从隧道衬砌施工方法、工艺和工程造价等因素进行研究与改进,确保隧道衬砌的施工质量如强度和厚度等满足设计和规范要求。对于已通车运营的铁路隧道而言,则主要结合运营期隧道衬砌发生病害的特征采取相应的维修与加固措施,进而维持和提高隧道衬砌的强度与安全[5-6]。国内外针对高速铁路隧道衬砌开裂和坍塌等病害的防治也开展了众多的试验研究,目前主要采取的措施包括设置套衬、更换衬砌、衬砌局部补强和加固等[7-8]。对于高速铁路隧道而言,上述衬砌病害治理的措施受施工作业条件尤其是高速铁路隧道内“天窗”时间短、作业时间长等因素的制约,致使隧道衬砌拱部病害治理的工作量和难度很大,同时运营期的施工对铁路运输也产生较大影响,因而对拱部衬砌病害的治理难以达到设计标准和使用功能的要求,甚至还可能形成新的安全隐患。因此针对高速铁路隧道衬砌拱部病害特征,开发和研究既能提高隧道内衬砌病害防治的作业效率又能有效防治病害的治理方法就显得尤为重要。本文就聚脲用于铁路隧道衬砌拱部坍塌和掉块等病害的防治而开展模型试验。以圆柱体和长方体混凝土试块来模拟高速铁路隧道拱部混凝土衬砌因病害而发生的掉块,通过在模型隧道的洞内向拱部喷涂厚度5mm的聚脲而形成喷膜,用于加固和支撑模拟隧道衬砌拱部掉块的圆柱体和长方体试块,并在试块顶部堆放砂袋来模拟高速铁路隧道内的空气动力学效应,并测定聚脲喷膜受试块和砂袋重力共同作用下的承载能力,为铁路隧道尤其是高速铁路隧道衬砌拱部混凝土因施工质量缺陷而引发的病害防治提供依据。

1 模型隧道的设计和试验工况

聚脲作为一类由异氰酸酯组分和氨基化合物反应而生成的高分子化合物弹性体,具有良好的防水、防腐、防冲磨和表面装饰等功能,目前已被广泛应用于交通、工业与民用建筑、水电、港口、军工、航天、核电等领域[9-11],而在隧道和地下工程中则用作防水涂料,主要用于地下结构的防水。作为一种高分子喷涂材料,聚脲在高速铁路隧道衬砌拱部裂缝和掉块治理方面尚未有工程应用的先例。为分析聚脲在铁路隧道衬砌拱部病害治理中的可行性,开展隧道模型试验,并就聚脲喷膜在模型隧道拱部用于模拟隧道衬砌掉块的混凝土试块和砂袋重力共同作用下的承载能力和破坏模式进行测试与分析。为指导本模型试验,在进行足尺模型试验前,根据国家标准GB/T23446—2009《喷涂聚脲防水涂料》、GB/T5210—2006《色漆和清漆拉开法附着力试验》和GB/T528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》等对试验中采用的聚脲弹性体进行了室内相关力学参数的测定,主要包括聚脲与C35混凝土之间粘结强度即附着力、聚脲固化后的拉伸强度、抗压强度和弹性模量等,与本次足尺试验相关的测试结果如表1所示。

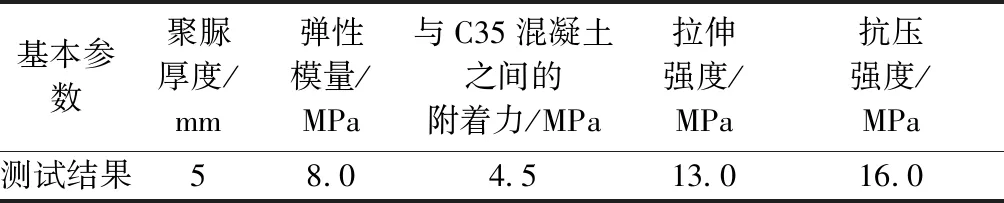

表1 聚脲固化材料的基本力学参数Table 1 Basic mechanical properties of solidified polyurea materials

本次模型试验中评价聚脲喷膜在加固和支撑隧道拱部掉块承载能力时以表1中所列出的测试结果为依据。

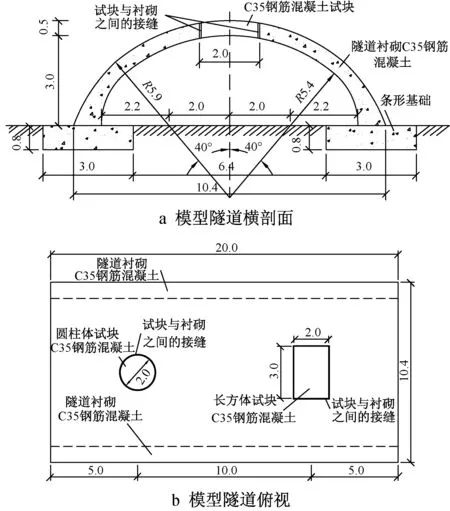

1.1 模型隧道设计

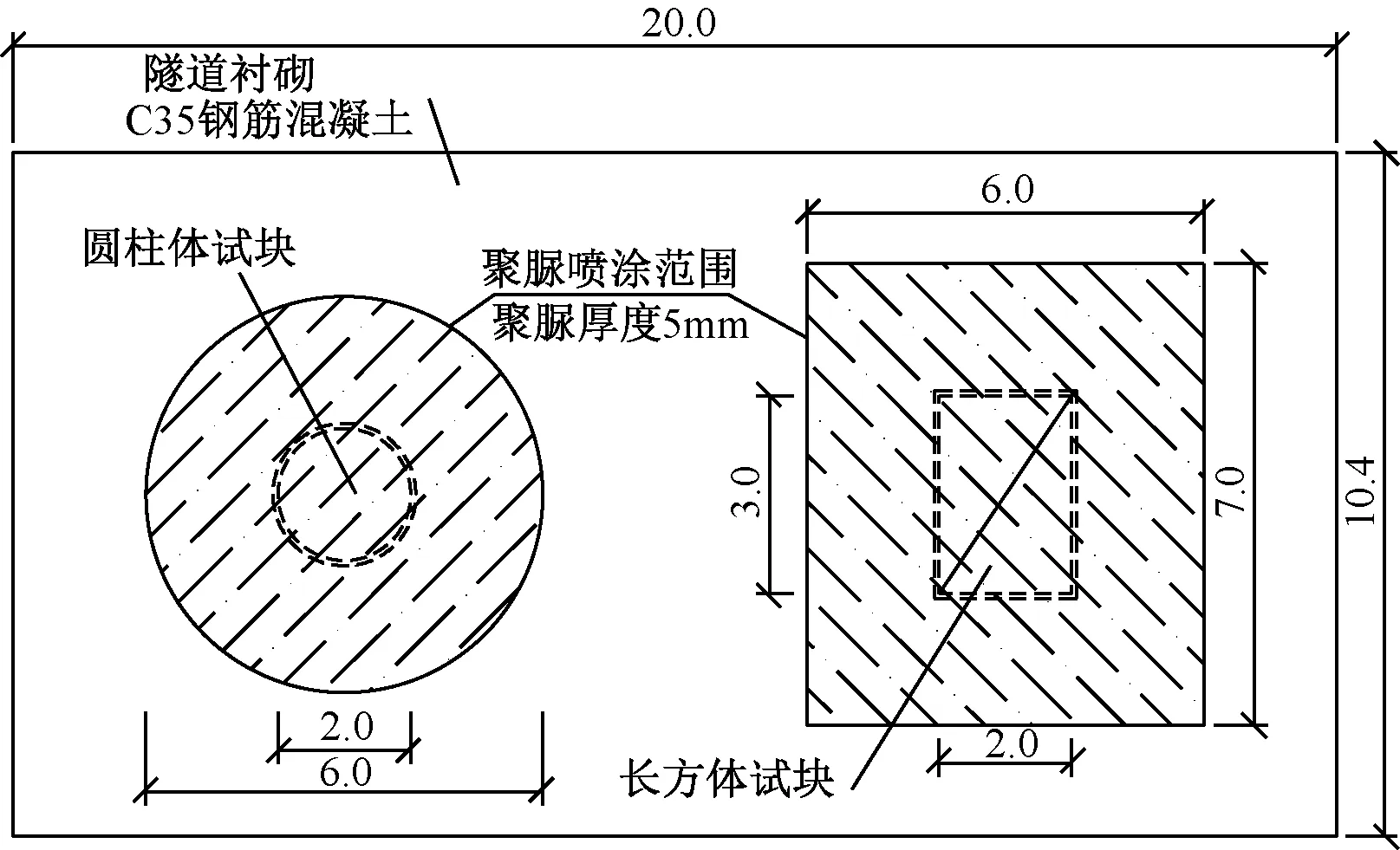

为分析聚脲在加固和支撑高速铁路隧道衬砌拱部掉块时的承载能力,采用足尺模型试验的方法。首先在试验场地按照1∶1的几何相似比浇筑模型隧道。模型隧道的内净空采用时速350km/h客运专线单洞双线隧道的内净空。考虑到本试验中仅测试和分析聚脲喷膜受隧道衬砌拱顶掉块和高铁隧道内列车气动效应共同作用下的承载特征,为便于测试,模型隧道内部的净高设计为3.0m,模型隧道衬砌的厚度设计为0.5m,模型隧道沿其轴线上的全长为20m。模型隧道的制作和测试工作在重庆中梁山的试验场地内进行。试验中采用的模型隧道衬砌横截面及其设计参数如图3所示。

图3 模型试验中的隧道结构(单位:m)Fig.3 Structural diagram of tunnel in model test (unit:m)

铁路隧道衬砌拱部发生掉块和坍塌的类型较多,且引发的原因也较复杂。以贵阳至广州铁路为例,全线中有隧道243座,仅成都局运营管理的线路内有隧道77座。对上述隧道衬砌病害进行的调查统计表明,隧道衬砌中存在有“月牙形”裂缝的病害多达69处,尤其是在隧道拱顶部位施工缝处存在的 “月牙形”裂缝对隧道内高速列车的安全行驶构成严重威胁,如图4所示。

图4 高铁隧道衬砌拱部“月牙形”裂缝Fig.4 Crescent-shaped cracks in the crown of high speed railway tunnel

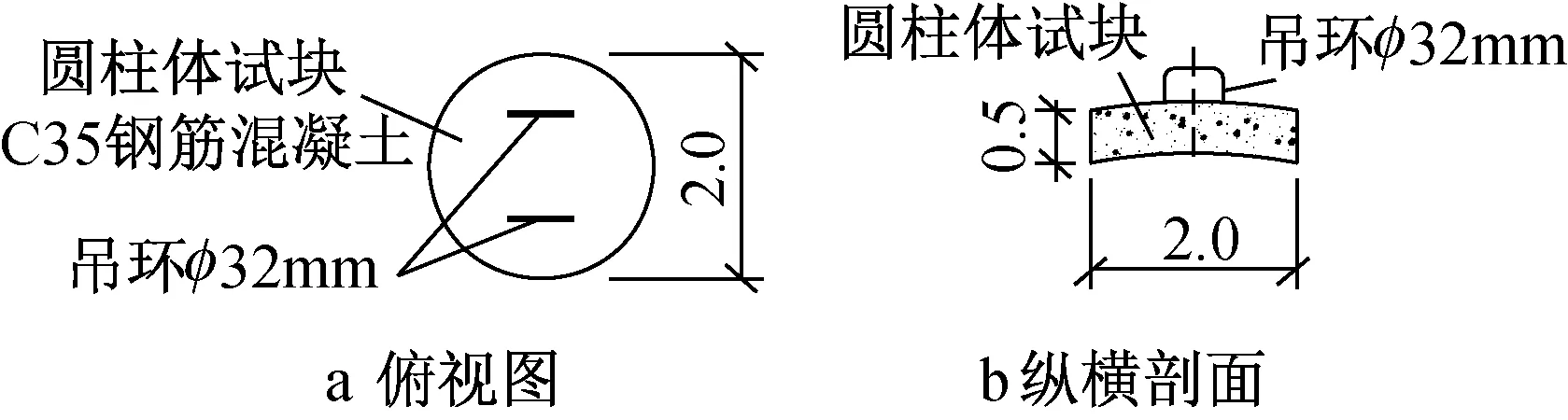

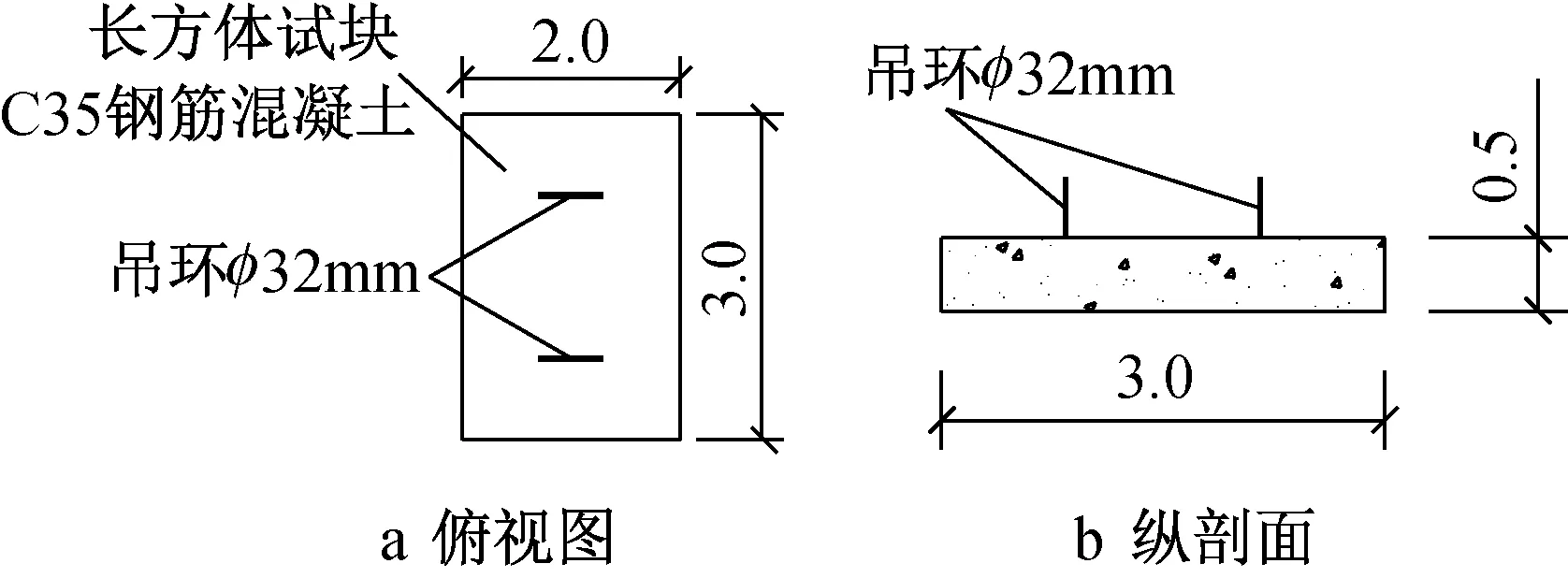

经对贵阳至广州铁路成都局管段内隧道衬砌“月牙形”裂缝分布状况的调查和统计,隧道衬砌拱顶受“月牙形”裂缝展布而影响的面积大约为3.0~5.0m2。根据贵广铁路隧道衬砌拱部裂缝展布的面积大小和分布状况,并结合高速铁路单洞双线隧道衬砌结构的设计特点,为模拟高速铁路隧道衬砌拱部混凝土因质量缺陷如衬砌裂缝、空洞等所引发的掉块或坍塌现象,本次足尺模型试验中分别用预制的钢筋混凝土圆柱体试块和长方体试块来模拟试验中模型隧道拱部衬砌发生的掉块。圆柱体试块的横截面直径为2.0m,横截面面积为3.14m2,高度为0.5m,质量约为4.0t,用其来模拟隧道衬砌拱部面积为3.0m2左右的掉块。而长方体试块的长×宽×厚=2.0m×3.0m×0.5m,其质量约为7.5t,用于模拟隧道衬砌拱部6.0m2范围内的掉块。试验中用于模拟高速铁路隧道衬砌拱部掉块的圆柱体和长方体试块的结构分别如图5和图6所示。图6中长方体试块的横剖面与圆柱体试块的纵、横剖面一致。

图5 圆柱体试块结构(单位:m)Fig.5 Structural diagram of cylindrical block (unit:m)

图6 长方体试块结构(单位:m)Fig.6 Structural diagram of cuboidal block (unit:m)

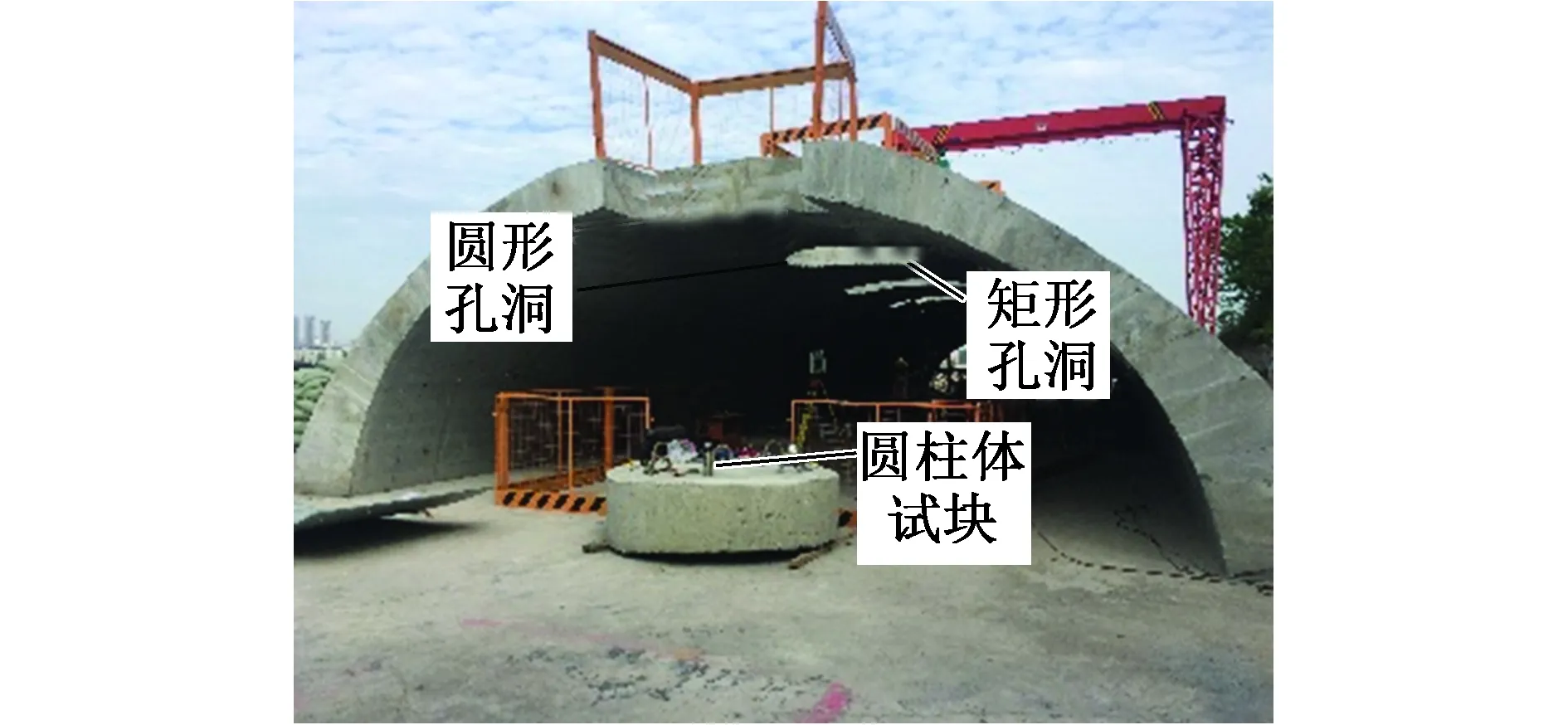

为便于试验中模拟隧道衬砌拱顶部位混凝土发生的坍塌和掉落,浇筑模型隧道时在其拱顶部位预留2个孔洞,分别为圆形孔洞和矩形孔洞,圆形孔洞内用于吊放圆柱体试块,而矩形孔洞内则用于吊放长方体试块。为便于将试块吊放入预留孔洞内,使预留孔的周边边界与试块侧面之间保持2mm的间隙,此间隙也用于模拟隧道衬砌拱部的裂缝。模型隧道和圆柱体与长方体试块均采用现浇成型。待试块和模型隧道浇筑完毕且混凝土达到设计强度后即可进行模型试验。试验前将32t门式起重机的钢丝绳与试块上预埋的φ32mm吊环相连,并通过吊车将圆柱体试块和长方体试块分别吊放入模型隧道拱部预留的孔洞内,经检查对位无误后用吊车的钢丝绳悬吊试块并保持其稳定。之后在隧道洞内向隧道拱部的混凝土壁面连同试块的底面均匀喷涂厚度为5mm的聚脲。

根据聚脲在工业与民用建筑、港口、军工等领域作为防水、防腐和耐磨使用的涂料,其喷涂的厚度一般为1.0~5.0mm。鉴于本模型试验中聚脲用于加固和支撑隧道衬砌拱部的掉块,故在模型隧道内喷涂的厚度取为5.0mm。在隧道内喷涂聚脲时,其范围分别按照隧道拱部圆柱体和长方体试块的周边各自向外再延伸2.0m,以增加聚脲喷膜与隧道衬砌壁面混凝土之间的附着力。喷涂聚脲的目的就是用聚脲喷膜来加固和支撑圆柱体和长方体试块,防止试块的掉落。在模型隧道洞内拱部的圆柱体和长方体试块底面以及隧道洞内衬砌混凝土壁面上喷涂聚脲的范围如图7所示。

图7 隧道内拱顶区域聚脲喷涂范围(单位:m)Fig.7 Zone for spraying polyurea on the crown of tunnel lining (unit:m)

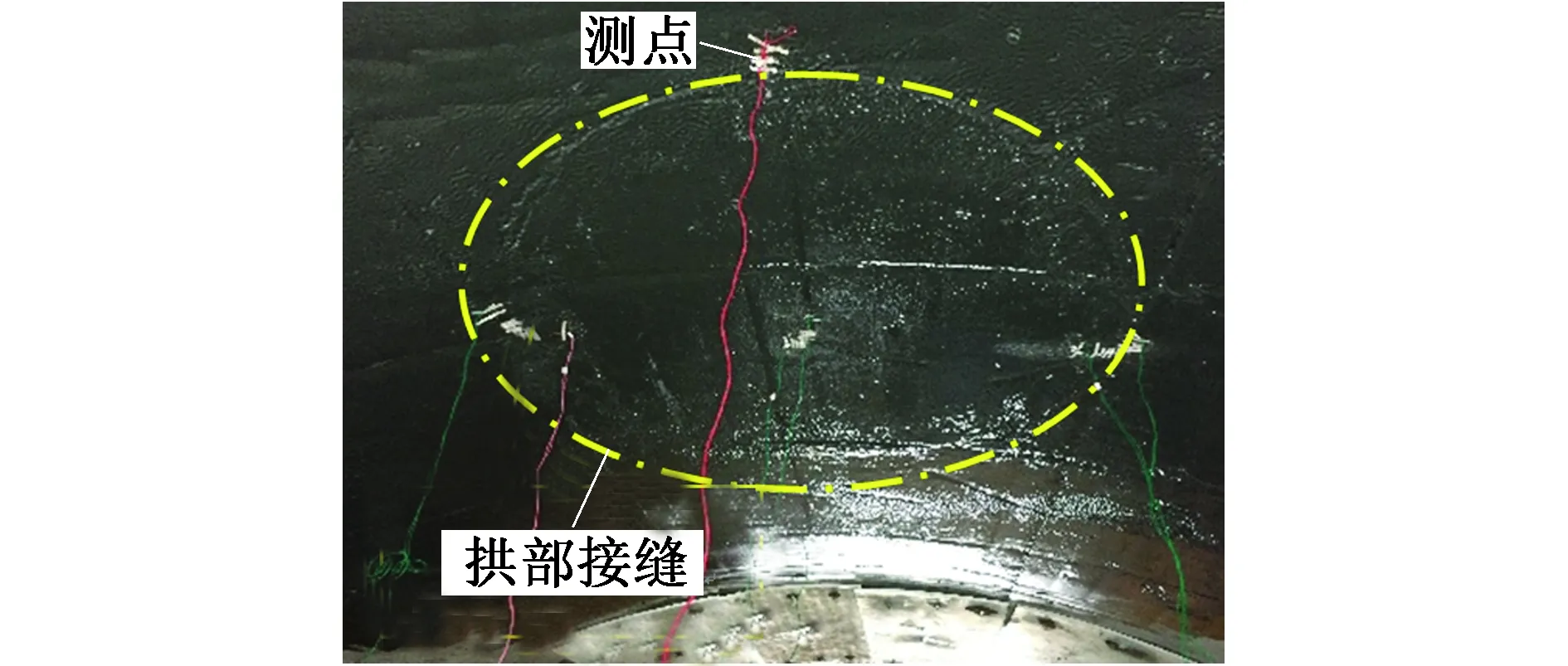

考虑到隧道衬砌拱顶混凝土因病害而发生的掉块主要是由衬砌混凝土中的裂缝所致。因此,在模型试验中为便于对比,对模型隧道中放置圆柱体试块的孔洞周边即试块与衬砌之间的接缝内注入聚脲材料,而对于放置长方体试块的孔洞周边即试块与衬砌之间的接缝内未注入聚脲材料,以分析衬砌拱部接缝内有无聚脲对试验中聚脲承载能力的影响。因此,对于模型隧道中采用长方体试块来模拟其拱部掉块时,仅在模型隧道洞内拱顶部和试块底部喷涂聚脲而形成喷膜,由其支撑隧道拱部的长方体试块。而对于模型隧道中采用圆柱体试块来模拟拱部掉块时,在圆柱体试块与衬砌接缝内和隧道洞内的拱部包括试块底部均喷涂聚脲,圆柱体试块则由接缝内和隧道洞内拱顶部以及试块底部的聚脲喷膜来提供支撑。

1.2 试验工况

结合高速铁路隧道衬砌拱部病害的特点,在模型隧道中喷涂的聚脲应承受拱部掉落试块的重力和高铁隧道空气动力效应的共同作用。根据行业标准TB10621—2014《高速铁路设计规范》(2014年版)中的条文说明,高速铁路隧道内双线列车以350km/h的速度会车时引起的洞内空气负压峰值按8.9kPa考虑。在模型试验中此空气负压峰值采用在模型隧道混凝土试块的顶段堆放装有15kg细砂的砂袋重力来等效模拟。

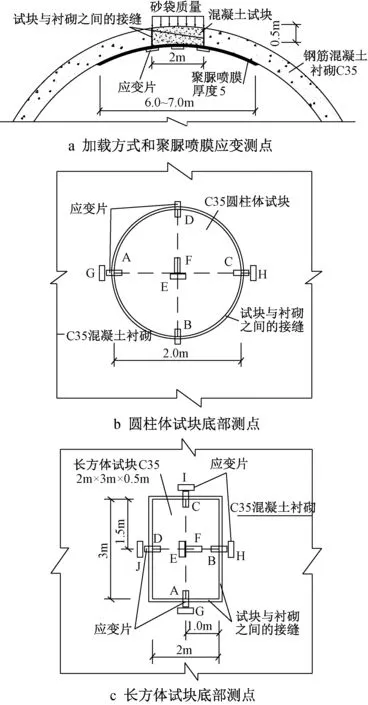

在模型隧道洞内拱顶部位喷涂完聚脲且待其固化后即可开展试验测试。为分析聚脲在试块和砂袋重力共同作用下的承载能力,对聚脲喷膜的应变进行测试,并通过应变来计算聚脲喷膜所承受的应力,进而分析聚脲喷膜的承载能力。聚脲喷膜的应变由粘贴在其上的电阻应变片加以测定。为此在聚脲喷膜上设置应变测点,测点靠近试块和模型隧道衬砌之间的接缝,并在测点处粘贴电阻应变片。在每个测点处分别沿隧道轴线方向和垂直于隧道轴线方向上各粘贴1个应变片,使2个应变片相互垂直并呈“T”形。模型隧道中聚脲喷膜上应变测点的布置和电阻应变片的粘贴方式如图8所示。试块顶部采用砂袋施加荷载的方式如图8a所示,图8b和图8c则分别为圆柱体和长方体试块底部聚脲喷膜上的应变测点。

图8 聚脲喷膜上应变测点的布置方式Fig.8 Layout of strain test point on polyurea shot membrane

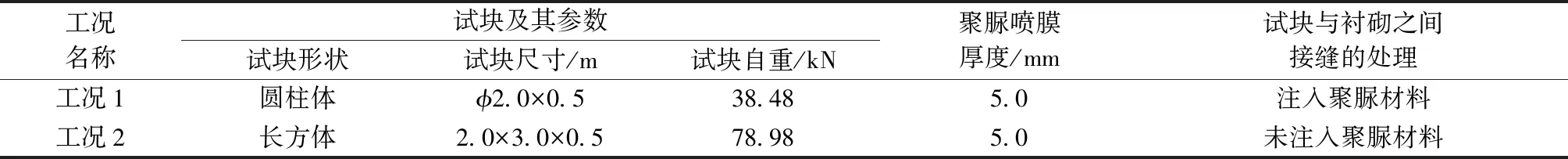

模型试验中聚脲喷膜在试块和砂袋重力共同作用下的应变采用BMB120-10AA-X15型电阻应变片进行测试,而应变值则采用DH3818Y型静态电阻应变仪进行采集。根据试验中模拟隧道衬砌拱部掉块的试块形状和测试内容,确定了2种试验工况,具体如表2所示。

表2 模型试验中的工况Table 2 Cases employed in model test

根据上述试验方案制作的足尺模型隧道如图9所示。模型隧道内试块底部和隧道拱顶部位喷涂的聚脲如图10所示,试验中在试块顶端堆放砂袋以模拟高速铁路隧道空气动力学效应的状况如图11所示。

图9 试验场地和模型隧道Fig.9 Test site and tunnel model

图10 隧道拱部喷涂的聚脲Fig.10 Polyurea membrane sprayed on tunnel crown

图11 试块顶部堆放的砂袋Fig.11 Bags of sand heaped on crown of tunnel block

2 试验测试结果

根据上述的试验方法和试验工况,通过对聚脲喷膜在模型隧道拱部混凝土试块和砂袋重力共同作用下的应变进行了测试,分别得到了2种工况下聚脲喷膜上各测点处的应变值。

2.1 工况1的测试结果

对于用聚脲喷膜加固和支撑隧道衬砌拱部圆柱体试块的工况1而言,用于模拟隧道衬砌拱部掉块的钢筋混凝土圆柱体试块重力为38.48kN,而高速铁路隧道内列车运行引起的空气负压峰值以8.9kPa计,由此可计算得到施加在圆柱体试块上的总荷载值应不大于57kN。试验中,首先解开32t门式起重机上用于悬吊圆柱体试块的钢丝绳,使试块的重力全部作用于聚脲喷膜上,然后逐步在试块的顶端堆积砂袋。当施加的荷载值超过57kN后,用于支撑和加固试块的聚脲喷膜材料并未出现明显的变形和下沉,各测点处的应变值均为负值,且数值也较小,表明聚脲喷膜处于受压状态。为分析聚脲喷膜的极限承载力,继续在试块顶端堆放砂袋,直至其重力达到45.89kN,此时聚脲喷膜所承受的荷载值达到了84.28kN,且此荷载值已超过57kN,但聚脲喷膜仍未发生破坏。保持此荷载值不变并持续施加80min,经观察隧道内拱部聚脲喷膜并未发生开裂,试块也未发生下沉,因各测点应变值已趋于稳定,即终止测试。试验中隧道拱部喷涂的聚脲和应变测试状况如图12所示。

图12 隧道拱部喷涂的聚脲及其应变测点Fig.12 Polyurea sprayed on tunnel crown and strain test points

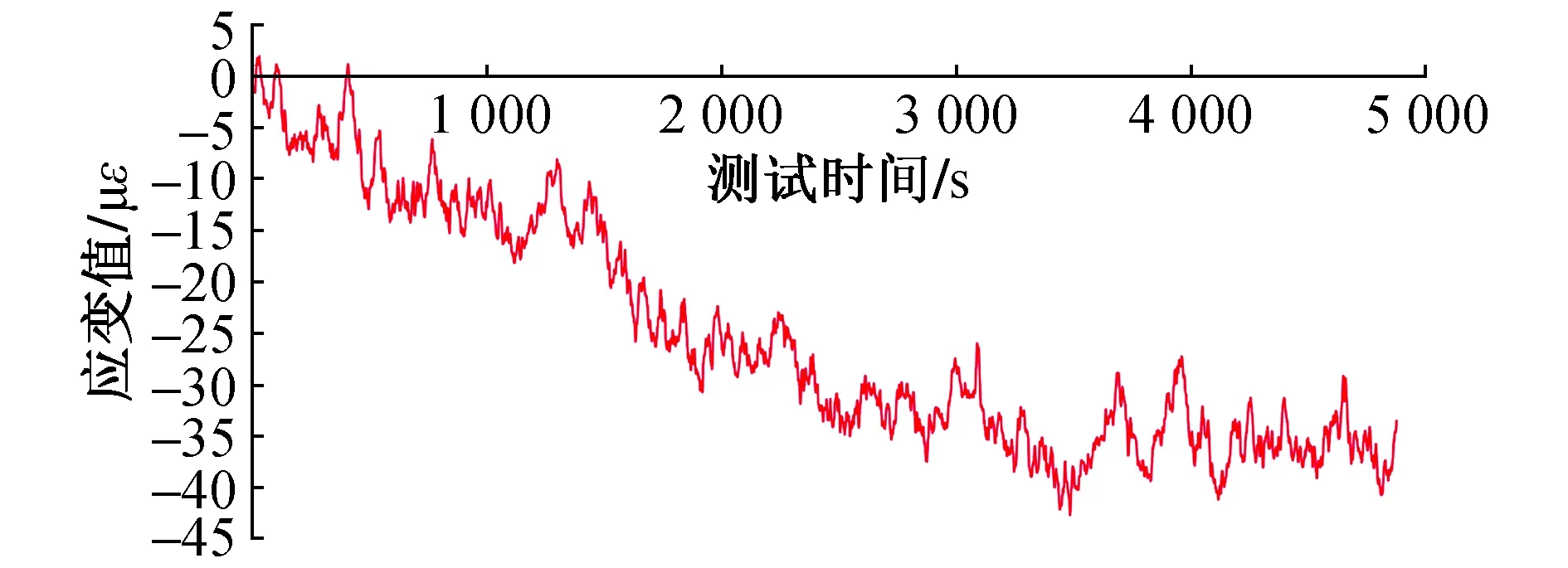

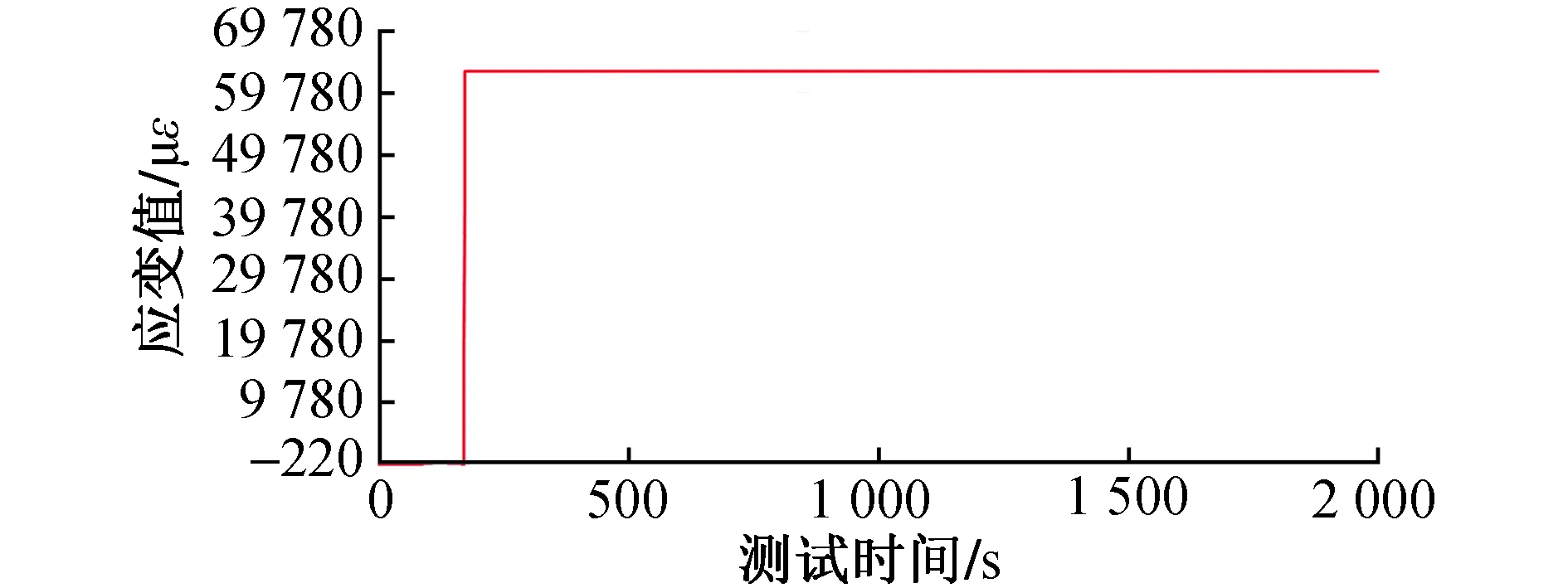

在工况1中,施加在圆柱体试块上的最终荷载值为84.28kN。通过上述的加载试验,测试得到了工况1中聚脲喷膜上各测点处的应变值。从工况1中测定的聚脲喷膜上各测点处应变值分析,图8b中聚脲喷膜上测点D 和测点G 处的应变值最大,且聚脲喷膜沿隧道环向和轴线方向上均处于受压状态。以测点D和G处的压应变为例,测点D处聚脲喷膜沿隧道纵向的压应变随加载时间的变化关系如图13所示,而测点G处横向压应变随加载时间的变化关系如图14所示。

图13 测点D处聚脲喷膜应变与时间的变化关系Fig.13 Relationship between polyurea strain and time at test point D

图14 测点G处聚脲喷膜应变与时间的变化关系Fig.14 Relationship between polyurea strain and time at test point G

从图13和图14可以看出,测点D和测点G处厚度为5.0mm的聚脲喷膜在工况1中承受圆柱体试块和砂袋重力合计84.28kN的共同作用下,其所产生的最大压应变为εc=-42.65με。在加载期间聚脲喷膜均处于线弹性变形阶段,并未发生塑性屈服和脆性压破现象。聚脲喷膜固化后的拉压弹性模量约为E=8MPa。根据聚脲喷膜固化后处于弹性阶段的应力与应变关系,可得聚脲喷膜中心部位所受到的压应力σc为:

σc=Eεc

(1)

式中:E为聚脲喷膜的拉压弹性模量(MPa);εc为聚脲喷膜产生的弹性拉应变值(με)。

由式(1)可得厚度为5mm的聚脲喷膜在试块和砂袋重力合计84.28kN的作用下,其周边测点D处的最大压应变εc=-42.65με所对应的最大压应力为σc=0.341kPa。由于聚脲喷膜固化后的抗压强度为16.0MPa。由此可见工况1中聚脲喷膜固化后所承受的最大压应力σc=0.341kPa,其值远小于聚脲材料固化后的抗压强度8.0MPa。

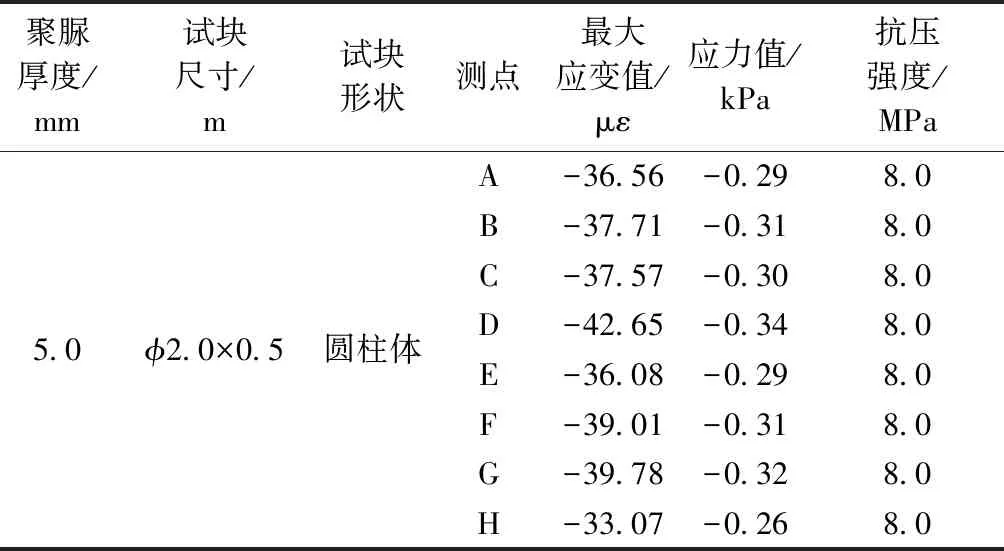

通过对模型试验加载期间聚脲喷膜的应变测试,工况1中聚脲喷膜在圆柱体试块自重和砂袋重力的共同作用下各测点的应变和应力测试结果如表3所示。

表3 工况1中聚脲喷膜的应变和应力测试值Table 3 Obtained strains and stresses in polyurea shotmembrane in Case 1

表3中的负应变值表示测点处的聚脲受压。从表3中聚脲喷膜的应力值分析,厚度为5mm的聚脲喷膜受试块重力和模拟的高速铁路隧道空气动力学效应的共同作用下,其沿隧道环向和轴向均受压,即聚脲喷膜处于受压应力状态,测点处的最大压应力均小于聚脲喷膜的抗压强度。从而得出工况1中厚度为5mm的聚脲喷膜可以加固和支撑φ2.0m×0.5m圆柱体试块重力和模拟空气动力学效应的共同作用,加载试验中其所受到的压应力远小于其抗压强度,且试验加载期间聚脲喷膜未发生压缩屈服和脆性破坏。

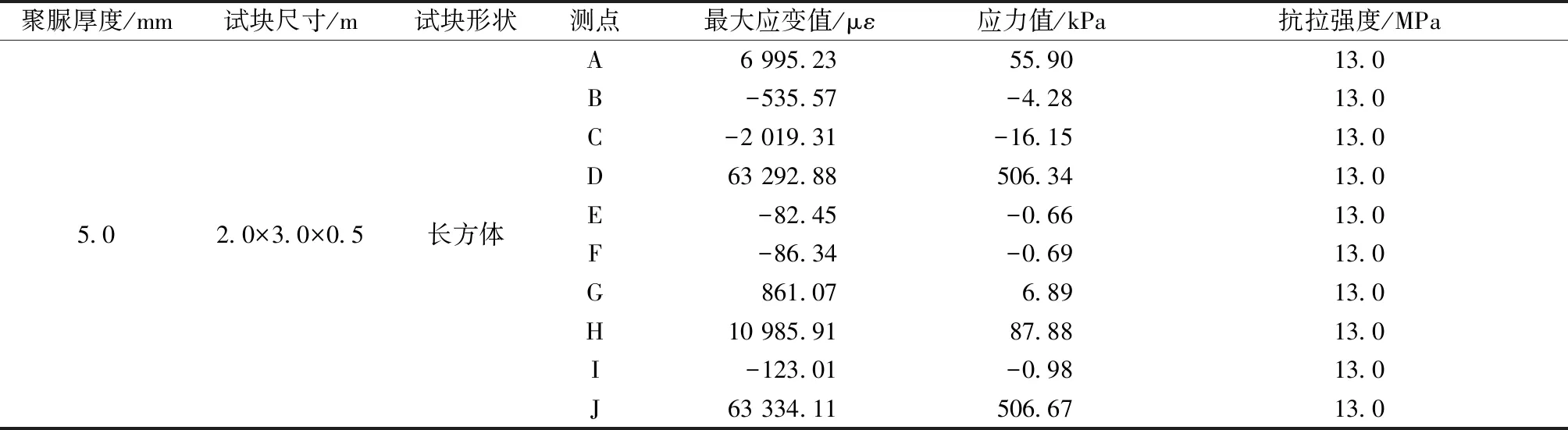

2.2 工况2测试结果

对于工况2而言,为便于与工况1中的圆柱体试件进行对比,仍采用厚度为5.0mm的聚脲喷膜来支撑模型隧道中拱部吊放的长方体试块。长方体试块的重力为73.98kN,考虑高速铁路隧道内列车行驶所引起的空气负压峰值8.9kPa,则长方体试块所承受的荷载应不大于127.38kN。工况2中试块顶部的加载方式与工况1中的加载方式相同,即通过在长方体试块顶部堆放砂袋,并测试在堆放砂袋过程中用于支撑长方体试块的聚脲喷膜上各测点的应变值。

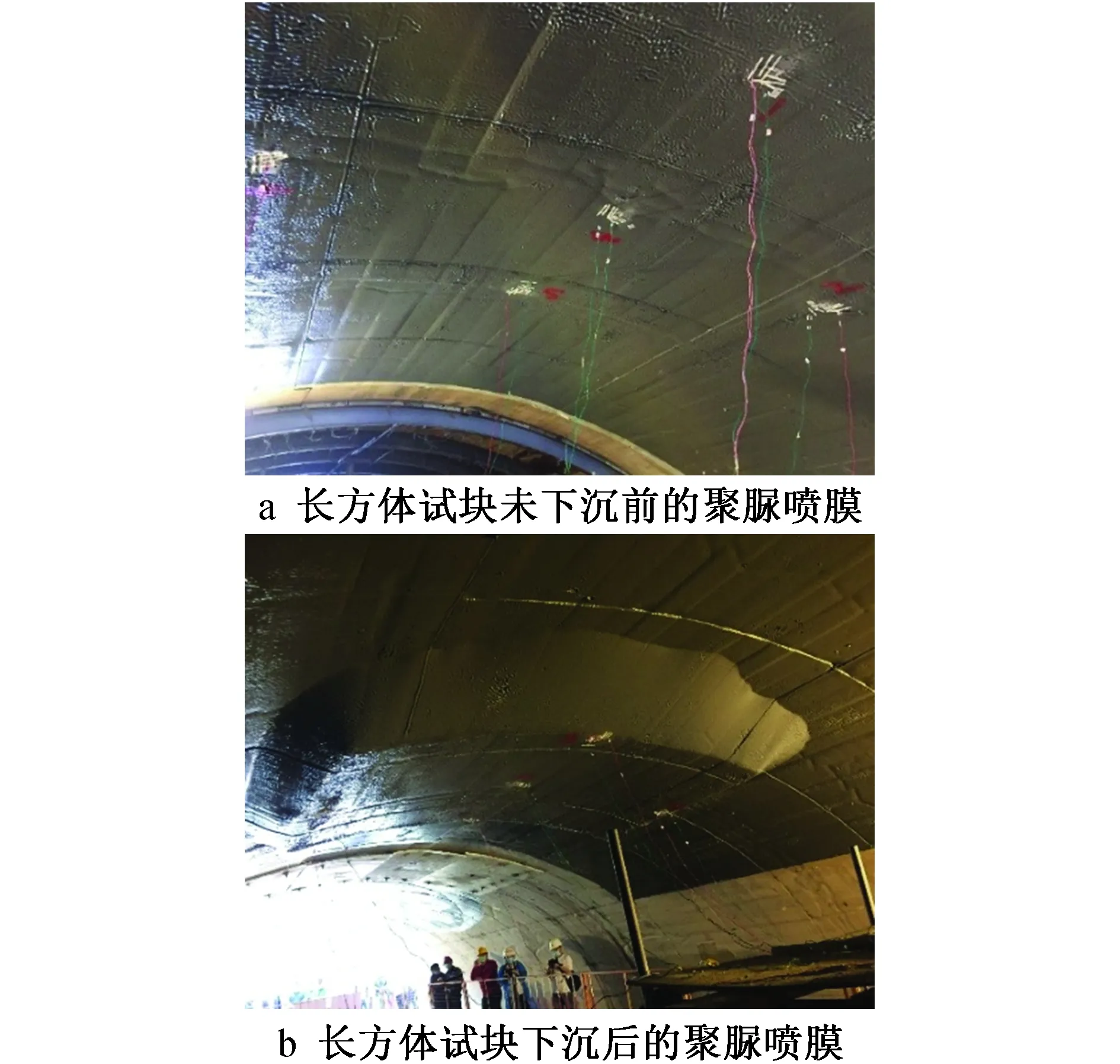

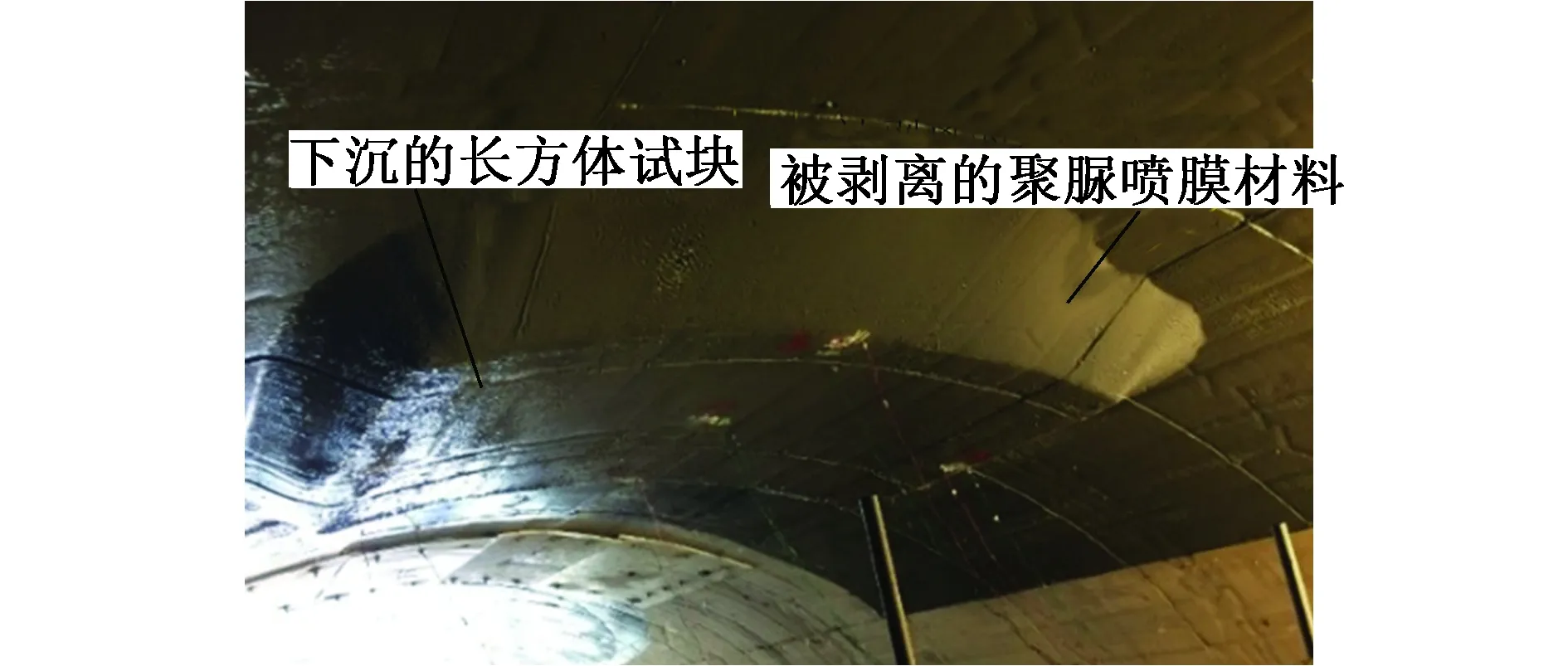

通过工况2加载试验中对聚脲喷膜应变的测试,聚脲喷膜在受试块和砂袋重力共同作用的初期约6min,其承受拉应变和压应变,且应变数值较小。随着在长方体试块顶部堆放砂袋重力的不断增加,聚脲喷膜上各测点处的拉应变和压应变均发生较大变化,并由压应力逐步转变为拉应力。当长方体试块顶部堆放砂袋的重力达到63.22kN时,模型隧道中的长方体试块发生了整体下沉,并将隧道内支撑长方体试块的聚脲喷膜从模型隧道衬砌混凝土的壁面上局部剥离,此时喷膜聚脲所承受的荷载为137.38kN,工况2中模型隧道拱部长方体试块在加载初期未下沉和下沉后且将聚脲喷膜剥离的状况如图15所示。

图15 隧道拱部支撑长方体试块的聚脲喷膜Fig.15 Sprayed polyurea membrane employed to support the cuboidal block on tunnel crown

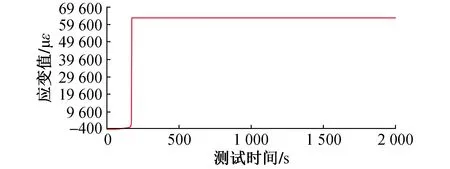

为测试聚脲从模型隧道衬砌周边被剥离后的应变和承载能力,在长方体试块下沉后,仍保持试块上部砂袋的重力不变,且持续测试60min后卸载。通过对聚脲喷膜上各测点应变值的测定,测点处的应变呈现正、负值,表明聚脲各部位的应力状态不同,处于受压应力和拉应力状态,但拉应力大于压应力。聚脲喷膜中的最大拉应变发生在长方体试块临近下沉的时刻。根据图8c中所示各测点处聚脲喷膜的应变值分析,测点D、测点J处的应变值较大,且测点处聚脲喷膜均处于拉应力状态。以测点D和测点J处的拉应变为例,测点D处横向拉应变随加载时间的变化关系如图16所示。而测点J处聚脲喷膜的纵向拉应变随时间的变化关系如图17所示。

图16 测点D处喷膜应变与时间的关系曲线Fig.16 Relationship between polyurea strain and time at test point D

图17 测点J处喷膜应变与时间的关系曲线Fig.17 Relationship between polyurea strain and time at test point J

从图16和图17可以看出,聚脲喷膜材料中的拉应变最大值均出现在长方体试块下沉后,而试块下沉后由于荷载未再增加,因而其应变值也随时间的延长未再发生变化。通过测定,在工况2中长方体试块从受其自重和砂袋重力合计约137.38kN荷载的共同作用直至下沉的过程中,聚脲喷膜中的最大拉应变为εt=63 334.11με。在模型隧道拱部长方体试块和砂袋重力合计137.38kN的共同作用下持续测试了35min后卸载。测试期间聚脲喷膜在试块下沉后均处于线弹性变形阶段,聚脲喷膜并未发生脆性拉裂和破坏现象。聚脲喷膜固化后的拉压弹性模量E=8.0MPa。根据聚脲喷膜固化后弹性阶段的应力和应变关系可得聚脲喷膜所受到的拉应力σt为:

σt=Eεt

(2)

式中:E为聚脲喷膜的拉压弹性模量(MPa);εt为聚脲喷膜产生的弹性拉应变值(με)。

根据式(2)即可计算得到厚度为5.0mm的聚脲喷膜在最大拉应变εt=63 334.11με时所对应的最大拉应力为σt=506.67kPa。而聚脲喷膜材料的抗拉强度为13.0MPa。由此可见在工况2中厚度为5.0mm的聚脲喷膜所承受的最大拉应力σt=506.67kPa,其值小于聚脲喷膜的抗拉强度13.0MPa。通过现场测试,工况2中聚脲喷膜各测点处的应变和应力测试结果如表4所示。表4中的正应变值表示该点受拉,负应变值表示受压,与表2中应变的符号含义相同。

表4 工况2中聚脲喷膜的应变和应力值Table 4 Obtained strains and stresses in polyurea membrane in case 2

从表4中聚脲喷膜的应力值分析,在受长方体试块自重和模拟的高速铁路隧道空气动力学效应的共同作用下,聚脲喷膜在长方体试块下沉前、后均承受压应力和拉应力,且压应力小于拉应力。因而试块下沉后聚脲喷膜基本处于拉应力状态,但测试得到的最大拉应力均小于聚脲喷膜的拉伸强度,由此表明工况2中聚脲喷膜仍具有较高的抗拉强度。

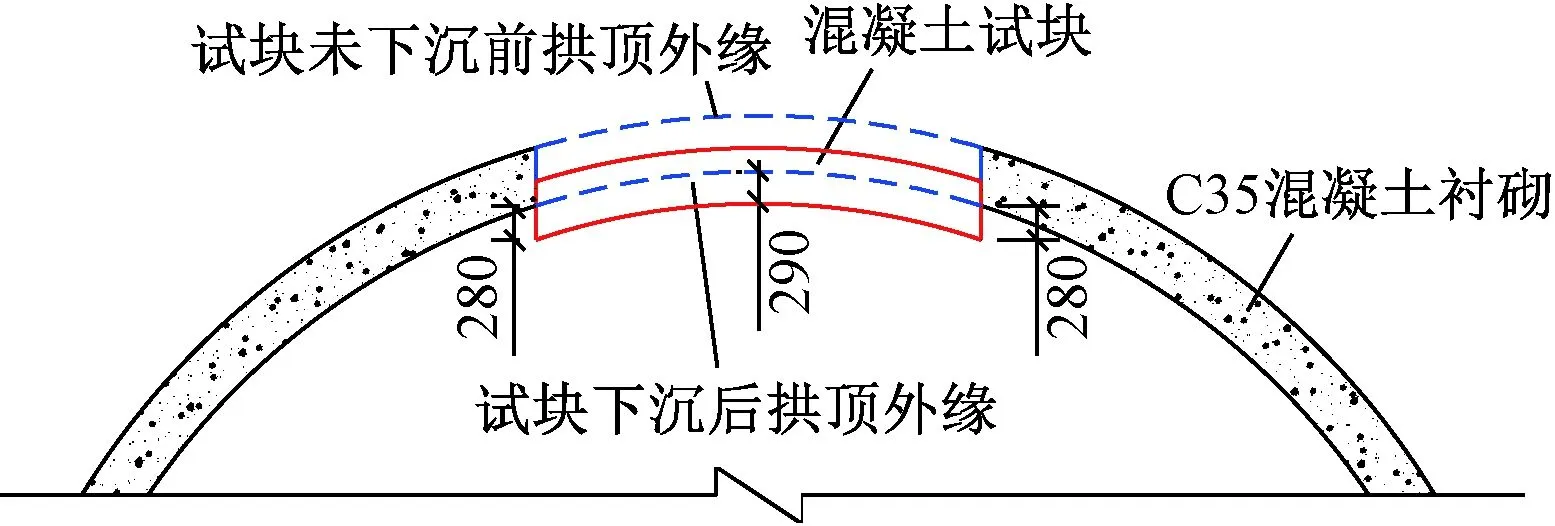

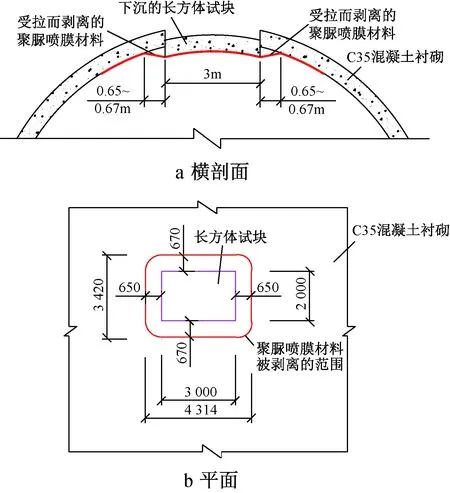

由于工况2中长方体试块在加载过程中发生了下沉,并将其周边一定范围内的聚脲喷膜从混凝土壁面上剥离,也即此范围内聚脲喷膜所承受的拉拔力超过了其与隧道衬砌混凝土壁面之间的附着力,进而导致聚脲喷膜从混凝土的表面被剥离。尽管长方体试块在加载过程中出现了下沉,但试块在下沉期间聚脲喷膜内的拉应力并未超过其拉伸强度,且聚脲喷膜也未出现拉裂破坏现象,由此表明工况2中支撑长方体试块的厚度为5.0mm的聚脲喷膜所承受的拉应力较小。对于工况2而言,加载测试期间模型隧道衬砌拱部长方体试块在其自重和模拟的气动效应共同作用下发生了下沉,从而在试块与隧道衬砌之间产生了错台。经测试混凝土试块所发生的最大沉降为29cm,试块与周边隧道衬砌之间的最大错台量为28cm。工况2中长方体试块在加载期间发生的下沉和聚脲喷膜被剥离的状况如图18所示,长方体试块下沉后被聚脲喷膜拖曳并保持稳定,试块并未掉落至地面。工况2中长方体试块的下沉量和错台状况如图19所示。

图18 隧道拱部长方体试块下沉后的状况Fig.18 Subsidence of cuboidal block of tunnel crown

图19 长方体试块与衬砌之间的错台Fig.19 Bulge between cuboidal block and tunnel lining

此外,经过对工况2中长方体试块周边聚脲喷膜与隧道衬砌混凝土之间剥离范围的测试,试块周边聚脲喷膜被试块下沉而剥离的范围如图20所示。

图20 隧道拱部试块周边聚脲喷膜被剥离的范围Fig.20 Peeled zone of polyurea membrane around the test block of tunnel crown

工况2试验中长方体试块周边的聚脲喷膜被剥离的横剖面如图20a所示。从图20a可知,聚脲喷膜在试块周边随试块下沉而被剥离的斜面长度在水平面上投影宽度约0.65~0.67m。由此表明,试块下沉后于其周边距离约0.67m范围以内的聚脲喷膜被剥离,而此范围之外的聚脲喷膜并未被剥离。与长方体试块一起下沉而被剥离的聚脲喷膜在水平面上的投影呈3.42m×4.31m的矩形,具体如图20b所示。经过测试和计算,聚脲喷膜从混凝土衬砌上被下沉试块剥离的面积约8.6m2。

在工况2中,隧道内拱部聚脲喷涂的范围从长方体试块底部的周边各自外延2.0m,如图7所示。在长方体试块未下沉前,隧道拱部聚脲喷膜承载的面积为39.6m2,此时试块和砂袋的重力合计为137.38kN。由于试块周边与衬砌接缝之间未注入聚脲材料,因而此荷载均由隧道拱部的聚脲喷膜承担,由此可得聚脲喷膜的拉拔力为3.47kPa,该值小于厚度为5.0mm聚脲喷膜与混凝土之间的附着力4.5MPa。当长方体试块下沉后,距离其周边0.67m范围内的聚脲喷膜被剥离,则隧道衬砌上剩余未被剥离的聚脲喷膜面积为31.6m2,从而可得到隧道衬砌上未被剥离的聚脲喷膜在承受137.38kN荷载时的拉拔力为4.35kPa,该值仍小于聚脲喷膜与混凝土之间的附着力4.5MPa。由此可得未被剥离的聚脲喷膜与C35混凝土之间具有较高的抗拔力。

此外,与工况1中圆柱体试块相比,工况2中用聚脲喷膜来支撑模型隧道中拱部的长方体试块,尽管聚脲喷膜在试块顶部所施加的荷载达到137.38kN时发生了剥离,但聚脲喷膜并未被拉裂也未发生破坏,且长方体试块受到聚脲的拖曳未掉落至地面,可见聚脲喷膜起到了拖曳试块的作用。

因而,从工况1和工况2的试验结果分析,对于高速铁路隧道而言,采用聚脲喷膜来加固和支撑隧道拱部衬砌时,聚脲喷膜固化后可以起到支撑和拖曳因病害而坍塌或掉落的隧道混凝土衬砌,防止其砸中高速行驶中的列车,可为铁路运营单位采取措施提供警示和预报作用,避免影响铁路运输安全事故的发生。

3 结语

本文就聚脲用于支撑和加固铁路隧道衬砌拱部掉块时的承载特性进行模型试验,测试得到了以钢筋混凝土圆柱体和长方体试块来模拟铁路隧道衬砌拱部掉块时聚脲喷膜的应力和应变状态,分析得到了其承载能力,可为铁路隧道衬砌拱部病害的治理提供指导和参考。通过模型试验中对2种典型工况下聚脲喷膜应变的测试和分析得到如下结论。

1)在模型试验中,采用厚度为5.0mm的聚脲喷膜来加固和支撑模型隧道中用于模拟隧道衬砌拱部掉块的圆柱体和长方体试块时,聚脲喷膜固化后所承受的拉应力和压应力均均小于其拉、压强度,聚脲喷膜具有较高的拉、压承载能力。

2)在工况1中,对模型隧道衬砌拱部圆柱体试块侧面与隧道衬砌接缝处以及试块底部和隧道洞内拱顶部位喷涂聚脲,当试块上部施加的荷载超过允许荷载后试块并未发生下沉,且聚脲喷膜也未发生拉、压破坏,表明用聚脲对隧道拱顶部位的裂缝进行加固和对掉块进行支撑是可行的。

3)在工况2中,仅对模型隧道衬砌拱部长方体试块底部和隧道洞内拱顶部位喷涂聚脲后,当试块顶端所施加的荷载超过允许荷载后试块发生了下沉,试块周边的聚脲喷膜被下沉的试块受拉而从衬砌壁面发生局部剥离,但用于支撑试块的聚脲喷膜并未发生拉裂破坏,且下沉的试块被聚脲喷膜拖曳而未掉落至地面。因而聚脲喷膜具有较强的抗拉能力来拖曳隧道拱部已脱落的掉块,可有效防止掉块砸中运行中的列车,能够为铁路运营单位采取措施提供警示和预报。

4)就本次模型试验中隧道衬砌拱部喷涂的聚脲喷膜的承载能力而言,聚脲喷膜具有良好的抗拉压性能,与混凝土有较高的粘接能力,可用于高速铁路隧道衬砌拱部病害的治理与应急抢险。