月球原位建造材料制备方法与应用技术综述*

2023-02-27蔡礼雄彭祺擘王慎泉

蔡礼雄,彭祺擘,王慎泉,周 诚

(1.华中科技大学土木与水利工程学院,湖北 武汉 430074;2.武汉理工大学土木工程与建筑学院,湖北 武汉 430070;3.中国航天员科研训练中心,北京 100094)

0 引言

随着人类社会的发展,探索外太空与地外天体成为探究宇宙起源、延续人类文明、促进科技发展的重要途径之一[1-2]。月球作为地球唯一的卫星,是离地球最近的地外天体,也是人类探索征途中的第一站,具有极大的探索与开发价值[3-4]。月球科考与开发的进程都是按照“探、登、驻”三步进行规划和实施,在月面建立适合中长期驻留的永久性基地是进行深度月球科考和资源开发的必然选择。月球基地建设主要有地球预制-月面搭建和月面原位建造两种方式[5]。月球建筑材料是实现月球基地建造的基础,但面对未来大规模的建设需要,完全从地球携带原材料或预制组件成本高昂,月面原位建造因其对地球携带资源依赖小,被公认为是开展中长期月球基地建设的最佳方式[6]。

月面原位建造是利用月球的原位资源开展建造活动,其关键在于建造材料的原位制备、应用和稳定服役[7]。月球建造材料原位制备须在月面有限的资源条件和特殊的工程环境条件约束下,对原位材料进行加工,使其具备特定的几何构型及服役性能[8]。然而,月球原位资源种类单一性(月面仅有月壤/月岩)、组成复杂性(玄武岩质复合硅酸盐粉体,主要有SiO2,TiO2,Al2O3,Fe2O3,CaO等[9])和工程环境特殊性(超高真空、极端温度循环、强辐射等[10])给月面原位建造材料的制备与应用造成了巨大的挑战[11]。在月面原料特性和工程环境特征的约束下,选择合适的月壤原位固化工艺是决定未来月球原位建造技术发展方向的关键[12]。

考虑到在月球原位制备建筑材料的可行性与复杂性,月球环境下的建筑材料原位制造工艺流程应尽量简便化、易实现。同时,应保证月球建筑材料在施工和服役过程中的结构性能,如较高的抗压、抗拉强度、抗疲劳、抗裂、防辐射等性能。另外,还应考虑月球建筑材料的耐久性、稳定性和通用性。总体而言,理想的月球建筑材料制备方案应该最大限度地利用现场资源,简化制备过程,并有理想的月面原位服役性能和耐久性。

通过查阅大量月球建造材料相关文献可知,国内外众多研究团队提出了多种不同月壤原位建造材料制备工艺,对应不同的材料体系[13-14],如水泥-月壤混凝土、地质聚合混凝土、干拌蒸压混凝土、聚合物粘结月壤、硫磺粘结月壤、烧结月壤、熔融月壤等[15]。根据月壤固化体的固化机理,可将月壤原位固化工艺初步分为水化反应固化、粘结固化和高温热成型固化3种类型。

1 水化反应固化类

1.1 水化反应固化类国内外研究现状

水化反应固化类是指通过胶凝材料水化反应或激发月壤胶凝性形成水化产物,从而实现月壤固化的方法,月壤在其中作为参与水化反应的重要组分,硬化体为连续水化产物形成的框架包裹着未水化的月壤颗粒,主要强度来源为水化产物的胶结作用和未水化月壤颗粒填充效应。根据不同的原料体系与制备工艺,月壤水化反应固化类的典型材料体系有水泥-月壤混凝土、月壤地质聚合混凝土和月壤干拌蒸压混凝土。

1)水泥基月壤混凝土

水泥混凝土是目前地球上使用最普遍、用量最大的建筑材料,被广泛应用于结构、填充、修补等各种工程场景。水泥混凝土的原料体系主要包括胶凝材料、集料、水和外加剂四大类,其强度来源自水泥中活性矿物的火山灰反应形成的胶结体,通过胶结骨料形成混凝土。

1985年,NASA的T D Lin提出了在月球上生产混凝土的想法,即从月球的土壤和岩石中产生粘结材料和骨料,并通过加热月球钛铁矿或燃烧地球携带的氢获得水[16]。T D Lin等还利用阿波罗16号月球土壤作为细骨料,用铝酸钙水泥和水配制混凝土,抗压强度达到75.635MPa,抗折强度为8.315MPa[17]。其研究表明,浇筑和固化过程应在有温湿度控制的密封罐内进行,并将多余的水分进行循环利用。Juliana等利用75%的JSC-1A模拟月壤和25%波特兰水泥制备的砂浆28d强度达到了30MPa以上,并表明模拟月壤中较细的颗粒(≤75μm)和较粗的颗粒(>75μm)在混凝土中分别以辅助胶凝材料和填充料/骨料的形式发挥作用[18]。

此外,H S Cullingford研究表明真空环境对已较好养护的混凝土强度影响很小,同时在压力下进行足够的养护会导致结构致密,降低真空环境下化学键合水的脱水程度[19]。可见密封搅拌与养护是在月球上制备混凝土必不可少的工序,可以避免超高真空引起的蒸发效应的不利影响。

2)地质聚合混凝土

地质聚合混凝土类似于水泥类胶凝材料,是特殊的无机缩聚三维氧化物网络结构的新型无机聚合物材料,原料采用以Si,Al,O为主要元素的硅铝质材料通过烧制而成。将烧成后的高活性粉料与水和激发剂的混合液进行拌合,再加入较粗颗粒的月壤作为骨料,通过激发剂的裂解与聚合作用,使高活性无机材料形成三维网状结构的无机高聚物,实现对月壤的固化并获得强度。

相关研究表明,在常温常压环境下制备模拟月壤地质聚合混凝土,由于模拟月壤成份和粒度等差异,强度可在15~50MPa波动[20]。

Alessio Alexiadis等利用模拟月壤JCS-1A,利用地质聚合反应制备出抗压强度达到18.4±1.6MPa,抗折强度达13.0±3.7MPa的混凝土[21]。

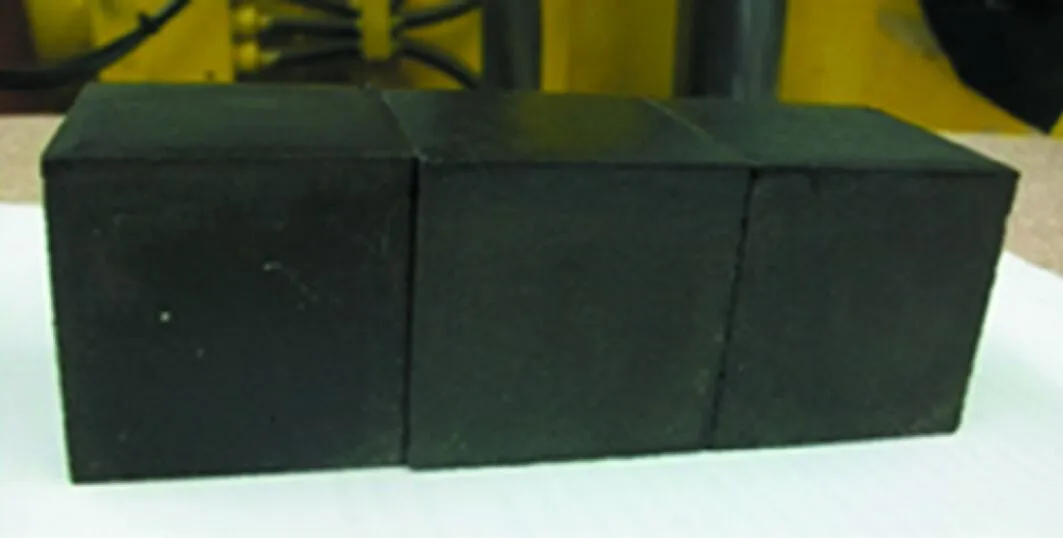

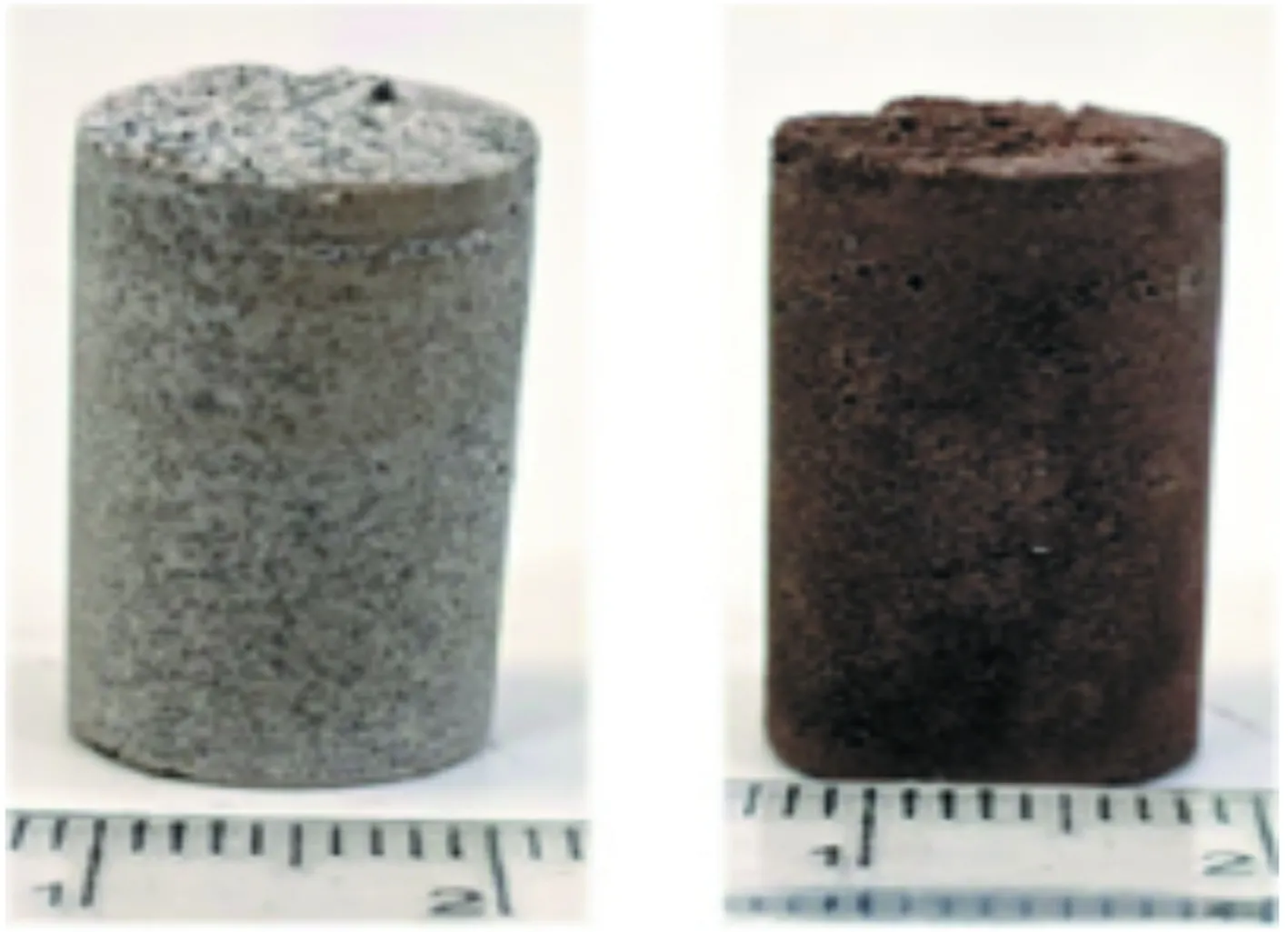

Carlos Montes等利用地质聚合物粘结剂,将98%以上模拟月壤以传统方法制备出16MPa的混凝土(见图1)[22]。

图1 模拟月壤地质聚合混凝土样品[22]Fig.1 Lunar regolith simulant geological polymeric concrete samples[22]

Zhou 等利用BH-2模拟月壤,以8mol/L氢氧化钠溶液作为激发剂,在模拟月面温度和气压(-0.1MPa)环境中进行养护,其中90℃以上养护72h,强度可达38.2MPa,并指出真空环境中养护的地质聚合模拟月壤强度较高是由于避免了空气中CO2的风化作用[23]。通过激发剂配合比优化,当氢氧化钠∶硅酸钠∶模拟月壤=0.09∶0.15∶1时,28d抗压强度可达75.6MPa[24]。

Xu等通过单轴向压制法,配合水蒸气回收装置,可以回收98%水份,并且在真空实验与冻融循环实验中均可保持稳定性能[25]。

Jennifer N Mills和Peter J Collins等针对代表月海和高地的不同模拟月壤,制备并测试了不同养护条件下的地质聚合材料,研究表明高温、低温和低压等极端环境可以复合矿物学、非晶态(玻璃)含量等化学差异和颗粒大小和形状分布等物理差异对反应程度和地聚合物转化的影响,导致力学性能的变异性更大[26-27]。

欧空局支持的Shima Pilehvar等研究表明,混合了尿素塑化剂的模拟月壤地质聚合混凝土强度优于仅用聚羧酸和萘基高效减水剂作为塑化剂的样品,相同工作性能下可减少用水量达30%以上(见图2)[28],尿素的引入不仅优化了月壤地质聚合材料的挤送性能,还通过孔隙率的增加减少了混凝土的劣化,且在真空养护时尤其显著,但在模拟月昼与月夜温度循环条件下进行养护时则造成了力学性能的下降[29]。

图2 欧空局利用尿素作为塑化剂制备的模拟月壤地质聚合混凝土[29]Fig.2 ESA prepares lunar regolith simulant geological polymeric concrete with urea as plasticizer[29]

此外,针对模拟月壤地质聚合物在月面原位环境的服役性能,Guiyan Xiong等研究了模拟月壤地质聚合物养护7天后暴露在模拟月面极端温度环境中的力学性能变化,表明月面高温(120℃)对力学性能几乎没有影响,低温环境(-30℃)由于叠加了材料中冰的强度,力学性能显著提升,热冲击(-196℃~25℃)循环的暴露史对模拟月壤地质聚合材料力学性能也略有提升,且微观结构依旧密实[30]。

然而月壤地质聚合物在接近月面的高温和真空环境下难以固化,需要在加压室中进行固化才能形成强度[31]。

地质聚合物混凝土相对水泥混凝土的优点在于可以用少量激发剂激发月壤活性,对于胶凝材料的需求量较少,但其缺点与水泥混凝土类材料相似,拌合水资源稀缺,月面超高真空条件下无法自然养护成型,同样需要在密封且有压力的条件下进行所有制备流程,形成足够强度前不能暴露在月面环境中,养护条件苛刻。

3)月壤干拌蒸压混凝土

干拌蒸压混凝土是根据月壤的矿物组成特性,通过添加钙质材料(如氢氧化钙),将原料混合成型后,使坯体在饱和蒸汽压条件下发生水热合成反应,形成相互胶结的水化产物,从而获得强度。

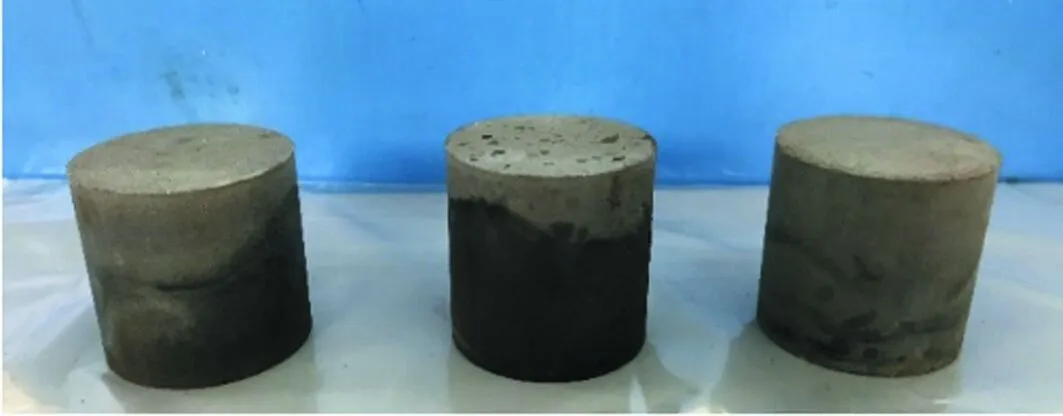

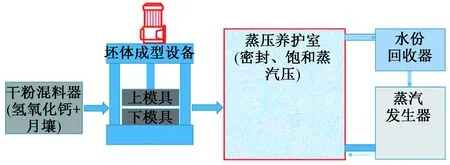

TD Lin和Su等首次提出了将干拌蒸压混凝土工艺于月球建造材料原位制备,通过密封蒸压养护工艺实现混凝土快速养护,避免了超高真空环境对混凝土养护的影响[32-33]。以水泥为钙质材料,模拟月壤或标准砂为硅质材料,通过不同的工艺获得了不同强度(10~70MPa)的样品,证明了月壤干拌蒸压工艺制备月球建筑材料的可行性[34-35]。Lin等人还提出了利用太阳热集中器产生蒸汽固化工艺在月球表面制备月壤干拌蒸压混凝土样品的详细方案[36]。蔡礼雄等根据钙硅材料间的水热合成机理,利用氢氧化钙代替水泥进行HUST-1模拟月壤的干拌蒸压实验(见图3),氢氧化钙掺量1%~20%时,抗压强度在0.5~49.5MPa间逐渐增长[37]。

图3 模拟月壤干拌蒸压混凝土样品[37]Fig.3 Lunar regolith simulant dry mix autoclave concrete samples[37]

干拌蒸压混凝土在月球原位建造中应用的主要优势是养护时间相对水泥混凝土较短,蒸压养护环境封闭,不受外界影响,且所形成的产物中结合水相对稳定。然而,干拌蒸压混凝土需要的钙质材料与产生饱和蒸汽压的水都需要从地球运送,其中钙质材料用量占粉体总质量10%~15%,蒸压水热反应结合水最小需水量约为粉体总质量的10%。而且该材料制备工艺因必须在饱和蒸汽压条件下激发月壤反应活性,使混合料发生水热合成反应才能获得强度,因此不适用于3D打印技术。

1.2 水化反应固化类材料月面原位制备与应用分析

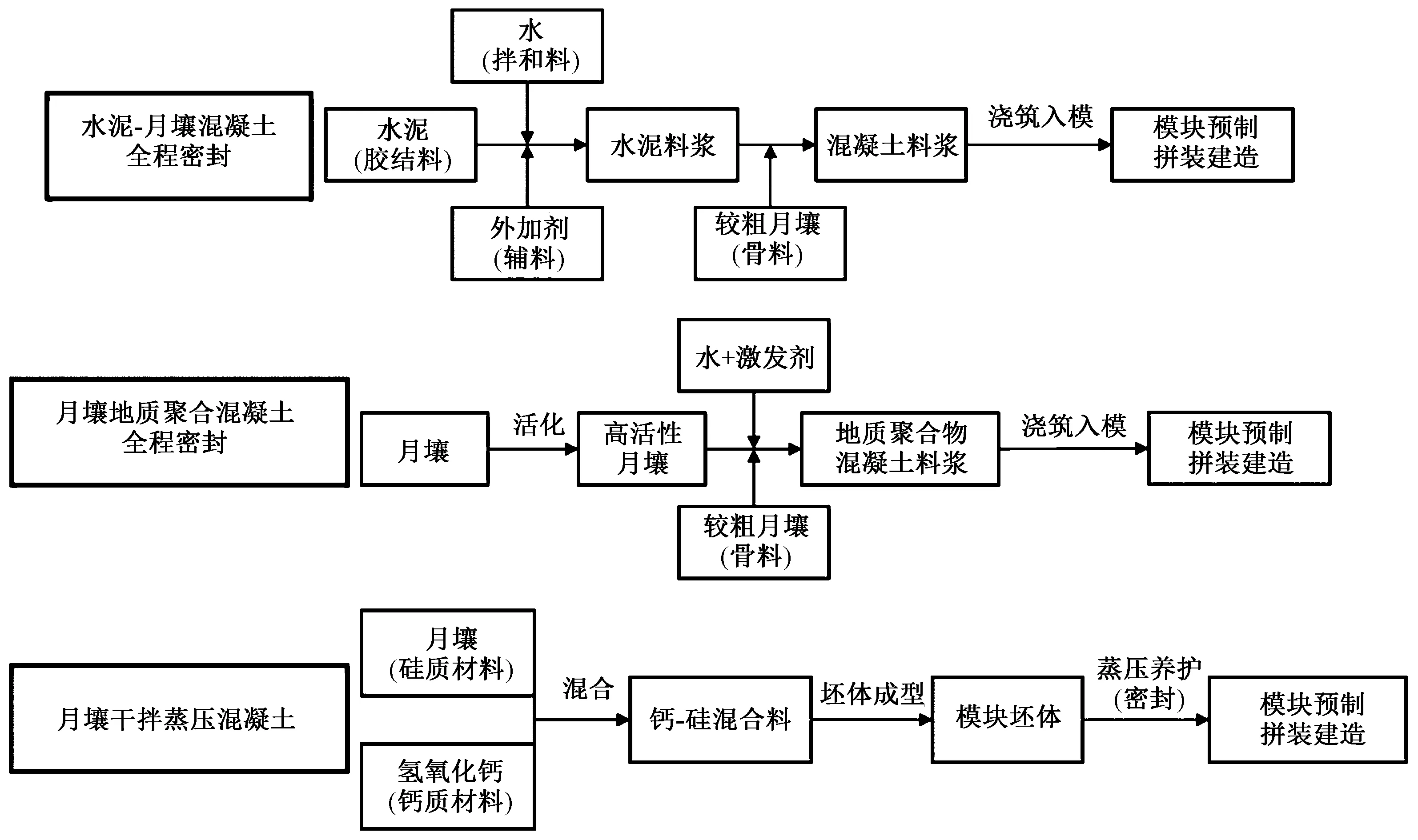

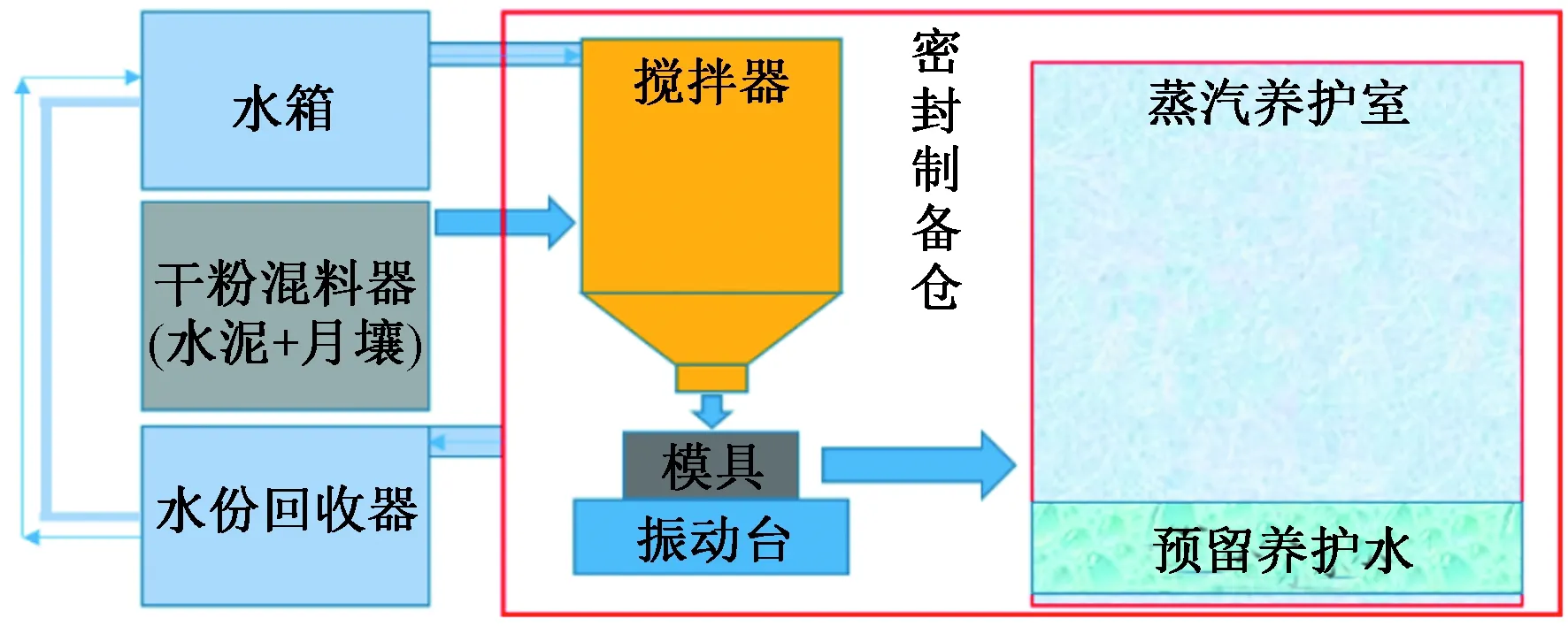

根据水化反应固化类材料的制备工艺需求和月面环境条件,可将水泥-月壤混凝土、月壤地质聚合混凝土和月壤干拌蒸压混凝土的月面原位制备工艺流程和制备流程总结如图4~6所示。

图4 月壤水化反应固化类材料月面原位制备工艺流程Fig.4 Process flowchart of lunar surface in-situ preparation of lunar regolith hydration reaction solidified materials

图5 水泥-月壤混凝土和月壤地质聚合混凝土月面原位制备流程构想Fig.5 Conceptual of in-situ preparation process of cement-lunar soil concrete and lunar soil geological polymeric concrete

图6 月壤干拌蒸压混凝土月面原位制备流程示意Fig.6 Conceptual of in-situ preparation process of lunar soil dry mix autoclave concrete

水泥-月壤混凝土和月壤地质聚合混凝土由于需要液态水参与拌合与反应,因此需要在加水拌合与养护阶段均处于密封带压与控温环境,避免拌合水在月面超高真空环境下快速沸腾汽化导致水泥/月壤等胶凝材料颗粒因无法保持水分而水化反应停滞,难以形成足够的强度。月壤干拌蒸压工艺在模块坯体成型前都无需密封环境,模块坯体成型后进入蒸压养护阶段,需要在密封反应釜中进行饱和蒸汽压养护(约170℃,0.8MPa以上)。

由此可见,水泥-月壤混凝土与月壤地质聚合混凝土在月面环境下的制备需要在定制的密封生产线中进行搅拌、成型与养护(养护时间由养护条件决定);而月壤干拌蒸压混凝土只需在饱和蒸汽压的密封反应釜中进行蒸压养护8~10h即可。同时,水化反应固化类材料由于无法在月面特殊环境中进行水化反应,因此无法像在地球上一样直接进行3D打印建造,只能在密封有压力的环境中先进行预制,然后再用于建造活动。

月面原位服役性能方面,由于是在密封带压的环境中进行制备与养护,月壤水化反应固化类材料的物理力学性能与地球上相应工艺制备的材料相近。水泥-月壤混凝土由于胶结材料的活性较高,干拌蒸压混凝土由于饱和蒸汽压养护的激发效应较强,所形成的固化体强度较高,普遍可以达到30MPa以上。相对而言,地质聚合反应由于月壤的火山灰活性较低,且养护条件的激发效应弱,抗压强度普遍低于20MPa,需采用压制成型、增强型外加剂等措施提高强度。

若要使水泥基月壤混凝土和地质聚合混凝土在月面有更好的工作性,则需要突破在超高真空环境下的保水性,确保水化反应的持续进行。

2 粘结固化类

2.1 粘结固化类材料研究现状

粘结固化类是指主要通过粘结组分与月壤混合均匀后使粘结剂粘附在骨料表面,并在结构体中形成相互粘结的三维网状骨架结构束缚粉体颗粒移动的月壤固化方法,月壤在其中仅作为填充材料不参与化学反应,仅发挥体积填充与骨料效应。根据所用粘结材料的类型,典型的粘结固化材料体系包括聚合物粘结剂固化、无机粘结剂固化、金属粘结剂固化和生物粘结剂固化四种类型。

1)聚合物粘结剂固化

聚合物粘结剂固化采用有机高分子聚合物作为胶结材料,从而获得强度。

韩国汉阳大学Tai Sik Lee等提出将高分子聚合物混凝土应用到月球原位建造中(见图7),并对此开展了大量的研究,以10%的热塑性聚合物(聚乙烯)为粘结剂,以玻璃纤维替代钢筋,将聚乙烯、玻璃纤维与模拟月壤混合均匀后加热至230℃,5h后获得的聚合物混凝土强度达到12.6~12.9MPa[38-40]。同时,Tai Sik Lee等也提出了通过混合料预热提高熔炼效率和缩短加热时间[41-42]。NASA也针对聚合物混凝土开展了相关研究,M P Bodiford等人使用不同成分的聚合物基粘合剂(聚乙烯、聚氨酯和乙烯基共聚合物(EVOH)),并且考虑了成形压力的影响[43]。J M Gosau优化了一种聚氨酯配方,该配方能够将月球表面材料凝聚成密集的块状,并能以20∶1的风化层与粘结剂的比例作为建筑材料,抗压强度值达到6.9MPa[44]。聚合物混凝土不仅可作为载人探索的结构材料用于月球设施的建设,还可用于改善道路、堤坝等基础设施的建设,以防止月尘。

图7 聚合物粘结模拟月壤样品[39]Fig.7 Polymer-bonded lunar regolith simulant samples[39]

2)无机粘结剂固化

研究最普遍的无机粘结剂固化类月球原位建造材料硫磺混凝土是利用熔融硫固化月球风化层,冷却后结晶硫之间的共价键力产生强度。在欧美国家,硫磺混凝土在地球工程中已经得到了较多的研究与应用[45],由于原材料原位性、较好的抗弯强度和经济可行性,硫磺混凝土被认为是月球早期建设活动的候选材料[46]。1988年,Leonard和Johnson首次提出在月球或火星上使用硫磺混凝土作为建筑材料[47]。Gibson和Moore利用Apollo15与16的月壤样品在1100℃真空条件下提取出了其中85%~95%的硫[48]。H A Omar研究表明,当含硫量为35%时,无添加硫磺混凝土的最大抗压强度为33.8MPa,加入2%铝纤维后,最大抗压强度可达45.5MPa[49]。此外,硅和玻璃纤维的加入可改善硫磺混凝土的力学性能,同时,玻璃纤维的加入可使抗弯强度提高40%。H Toutanji等研究表明,暴露在月球表面剧烈的温度波动造成的冻融对硫基混凝土强度并没有影响,但是长期暴露在真空环境中54d后会导致硫的大量升华,从而导致硫的粘结效应严重损失[50-52]。此外,还进行了灾变事件引起的损伤分析,建立了超高速冲击试验模型,指导月球基地结构和构件的设计,使不利影响最小化(见图8)[53-54]。

图8 硫磺粘结模拟月壤样品[54]Fig.8 Sulfur bonded lunar regolith simulant samples[54]

除硫磺混凝土外,其他无机类粘结剂也可在月面原位环境中进行月壤固化。Giovanni Cesaretti等根据菱镁土水泥的固化机理,在模拟月壤所含的氧化镁基础上进一步补充氧化镁与模拟月壤进行预混合(氧化镁与氯化镁的理想质量比约为(2.5~3.5)∶1),再通过D-Shape逐层摊铺3D打印工艺将水合氯化镁以喷洒的方式逐层均匀混入模拟月壤和氧化镁混合料,从而实现对模拟月壤的固化(见图9)[55]。菱镁土水泥固化体系中引入石墨烯,可显著降低经历高低温循环冲击后材料力学性能的劣化比例[56]。

图9 模拟月壤粘结3D打印[55]Fig.9 3D printing of magnesite cement bonded lunar regolith simulant[55]

3)金属粘结剂固化

金属被认为是可用于固化月壤的粘结剂,其原料来源是月球登陆器的下降级。廖海龙等利用激光选择性烧结工艺固化模拟月壤与AlSi10Mg混合粉末,在激光选择性烧结过程中模拟月壤颗粒发生蠕形再固化,且发生了冶金反应,相对密度为92.5%试样的极限抗压强度达264MPa(见图10)[57]。

图10 金属粉末选择性激光熔融粘结模拟月壤样品[57]Fig.10 Selective laser melting of metal powder bonded lunar regolith simulant samples[57]

4)生物粘结剂固化

英国曼彻斯特大学A D Roberts等研究显示,来自人类的血清蛋白质与体液相结合,可以粘结模拟月球或火星土壤(见图11),产生一种比普通混凝土更坚固的材料,适用于外星环境建造工作,抗压强度可达25MPa,其粘结机制是血液蛋白变性或“凝结”可形成一种具有相互作用的扩展结构,这种被称为“β-折叠”的相互作用,可将材料紧密粘结在一起[58]。

图11 英国曼彻斯特大学“血浆月球砖”[58]Fig.11 Plasma moon brick,University of Manchester,UK[58]

2.2 粘结固化类材料月面原位制备与应用分析

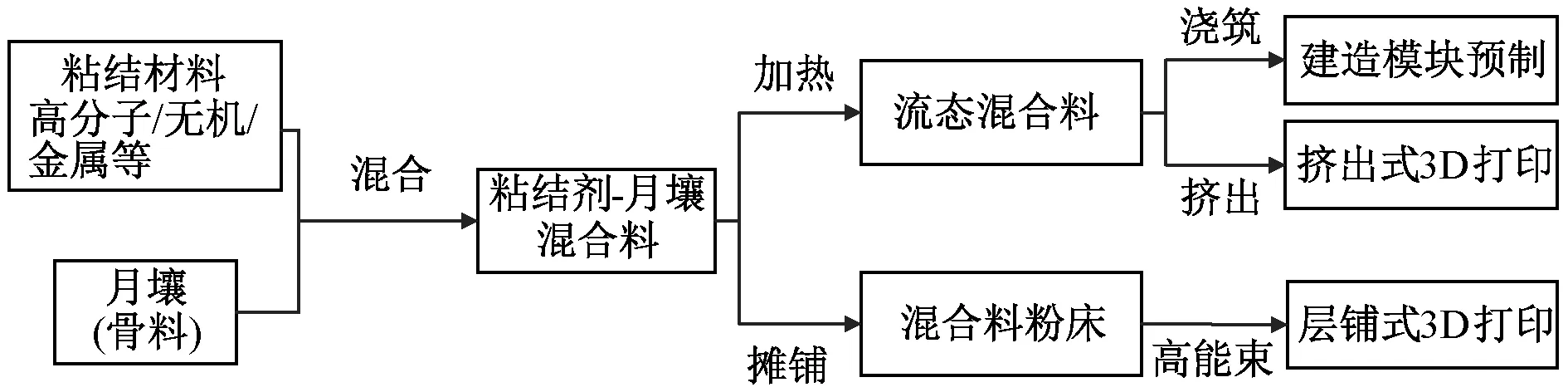

月壤粘结固化类材料的月面原位制备工艺流程如图12所示。粘结固化类材料是以粘结剂形成的三维网状结构固定月壤从而获得强度,因此粘结材料必须以预先混合或后续喷洒的方式均匀分散于月壤中,从而形成均匀的三维网状结构。

图12 月壤粘结固化类材料原位制备工艺路线Fig.12 Process roadmap of in-situ preparation of lunar soil bonded solidified materials

粘结固化类材料所适用的月面原位制备工艺与建造技术主要取决于所用粘结剂在月面环境中的工作性能和固化机理。月面原位服役性能方面,在实际应用中,月壤粘结固化类材料的物理力学性能与粘结剂种类、粘结剂的比例、粘结剂分布情况等因素密切相关,并且可调节范围较广,需要根据服役场景的实际性能需求进行设计。与此同时,粘结固化类材料的月面原位服役耐久性应主要考虑月面强辐射对粘结剂性状的影响和月面极端高低温循环对粘结剂-月壤所形成的三维网状结构的破坏机制。

3 高温热成型固化类

3.1 高温热成型固化类材料研究现状

高温热成型固化类是指通过电阻加热/激光熔融/微波熔融等辐射、高能束或感应加热方式,将月壤颗粒加热到局部/整体熔融状态,使月壤颗粒通过固相迁移产生相互键联,然后通过缓慢降低温度使熔融颗粒间形成结晶网络,其强度来源于月壤再结晶形成的共价键,从而产生坯体致密化和再结晶的过程。宏观表现为总体积收缩,致密度增加,坯体由松散粉体变为致密多晶烧结体,强度大幅提升。高温热成型固化类材料主要有烧结、熔融和高能束3D打印3种工艺类型。

1)月壤烧结材料

根据NASA的C C Allen等人研究,真实月壤颗粒的烧结温度是1 000~1 100℃,略低于月壤熔点温度,恒温时间应达到2~2.5h才能使松散颗粒烧结成为整体[59-61]。D A Altemir将模拟月壤用253MPa的压力压实,在普通电炉中以1 000℃烧结30min,烧成体强度高于14MPa[62]。A Meurisse等人利用JSC-1A模拟月壤所开展的烧结实验研究表明真空环境对烧结材料的强度发展有利[63]。

Andrea Zocca等研究了JSC-2A模拟月壤在空气和惰性气氛中的烧结和熔化行为,得出大气环境烧结在1 150℃以上发生显著膨胀,且烧结升温速率达50K/min时模拟月壤液滴呈球形,10K/min升温速率导致液滴膨胀,为太阳能烧结的工艺参数设计提供参考[64]。

模拟月壤的放电等离子烧结(SPS)强度可达普通混凝土的10倍。材料性能主要受烧结温度和压力2个参数控制,烧结温度是决定SPS过程中最终密度和孔隙率降低,施加压力增大可显著促进扩散速率和相变,从而实现了更高的传质和相变[65]。

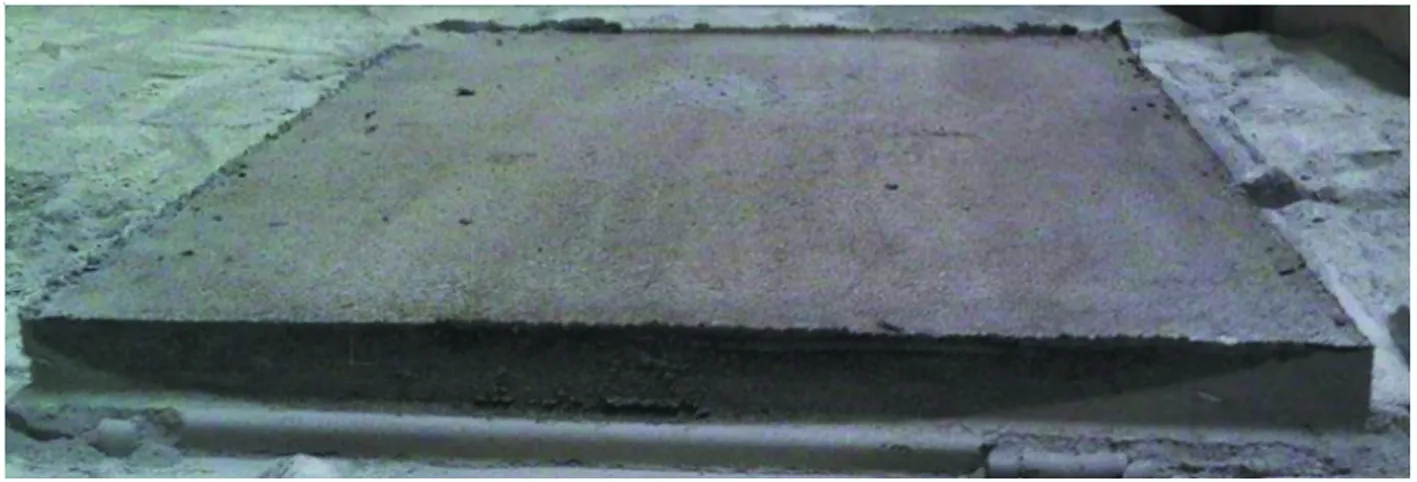

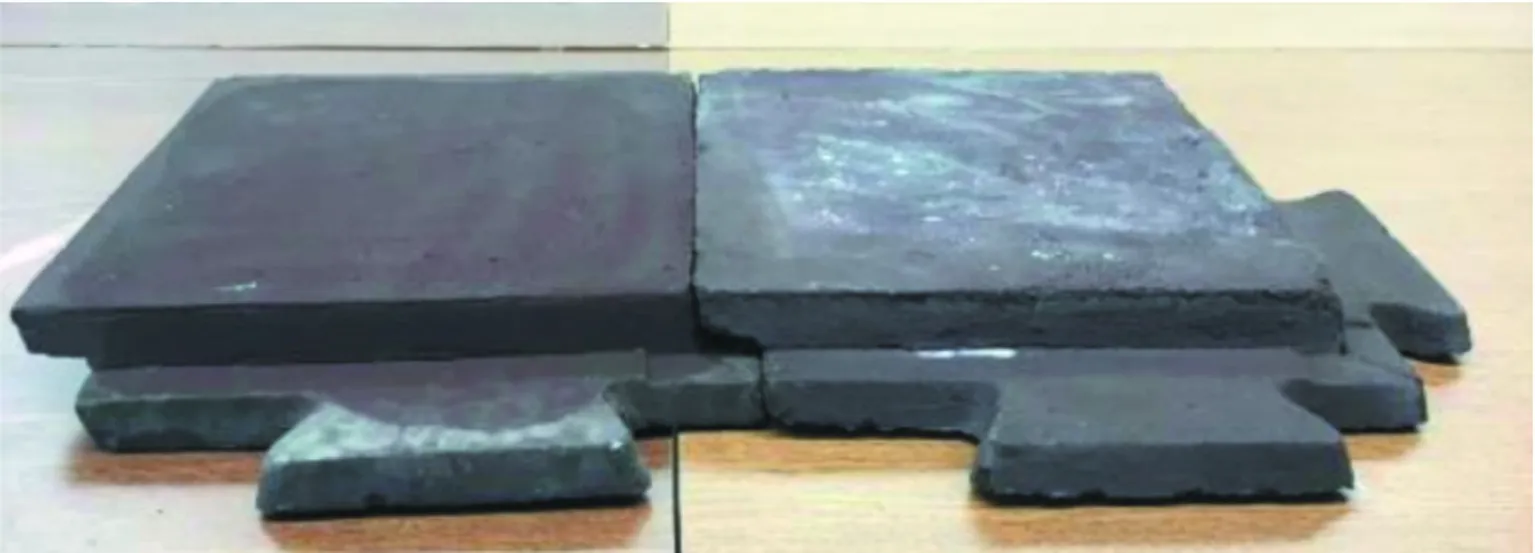

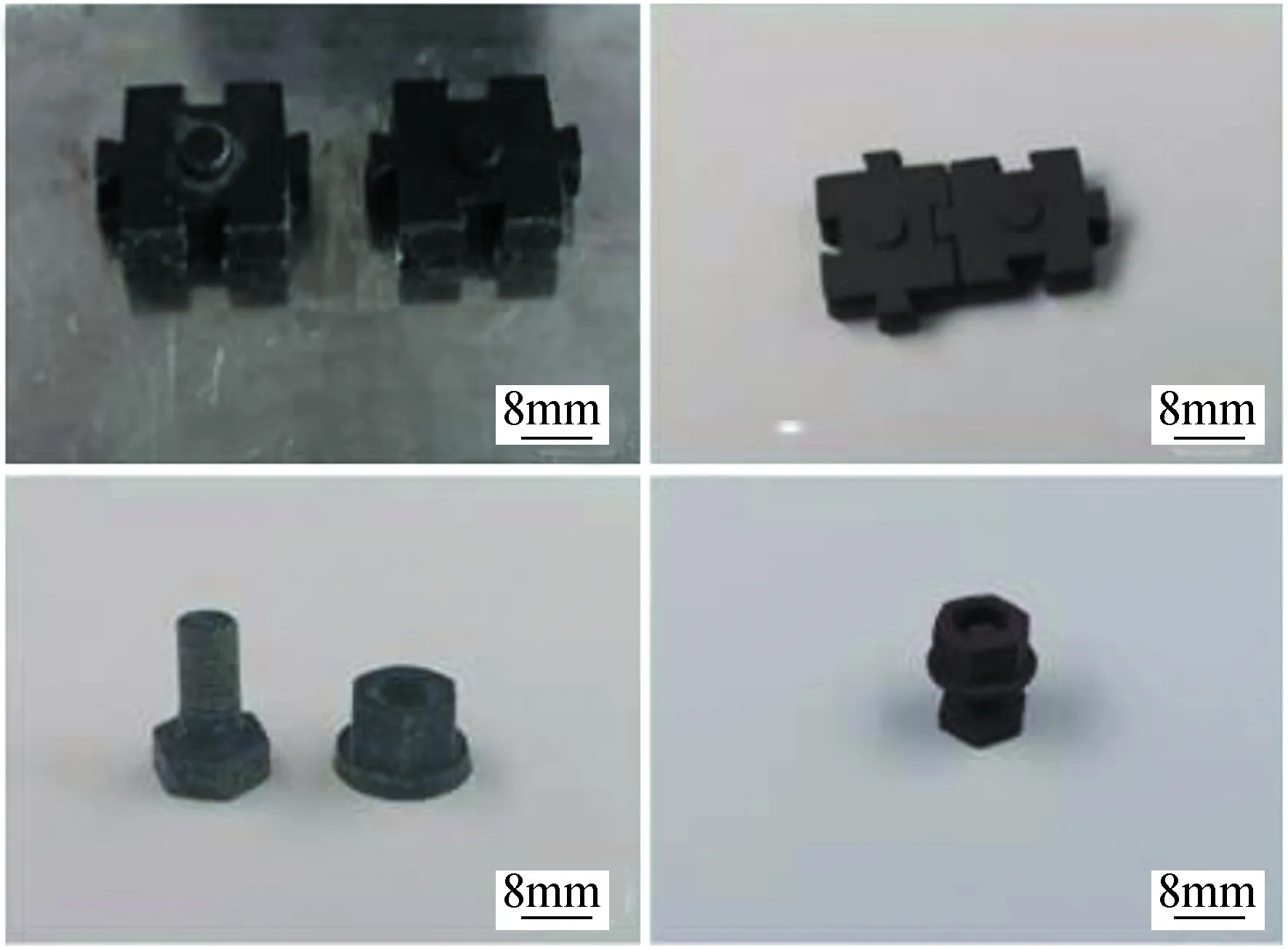

模块化烧结方面,Rodrigo Romol等在大气环境中进行30cm×30cm×3cm的平板结构拼装模块烧结工艺的研究(见图13),并针对模块烧结时出现的应力集中导致开裂的问题,采用浮动模具设计和粗细颗粒混合配比的方式大大缓解[66]。模块间的连接可以通过设计榫卯结构实现机械连接,也可以通过在拼缝处加粘结剂的方式进行物理连接,或者采用铝-镍燃烧法进行月壤烧结砖的化学连接[67]。

图13 模拟月壤烧结互锁式着陆垫[66]Fig.13 Lunar regolith simulant sintering interlocking landing pad[66]

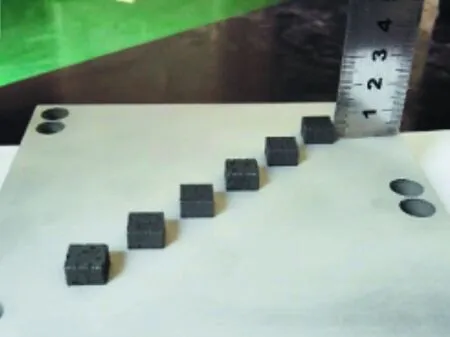

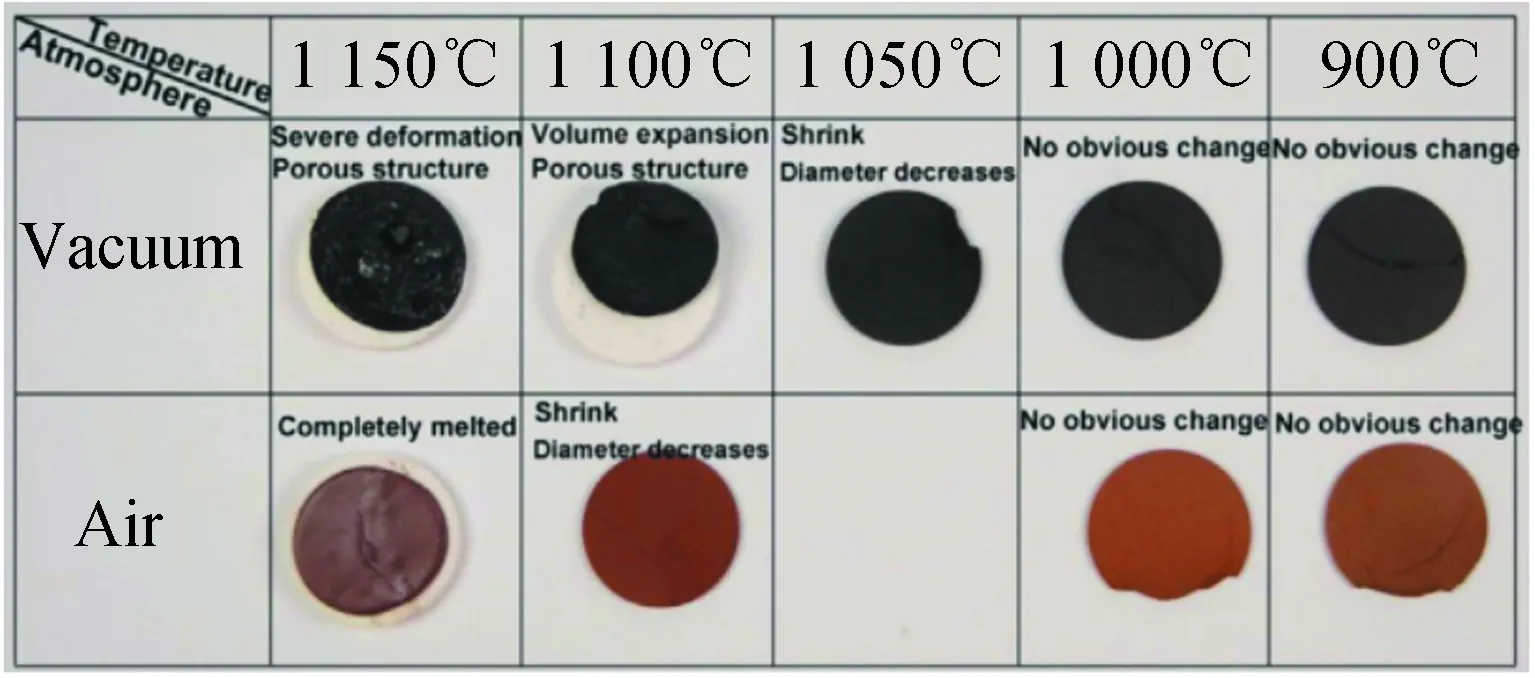

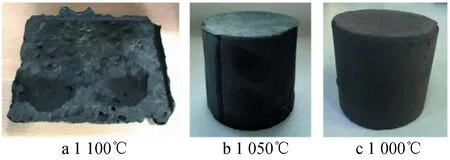

在国内,中科院宋蕾等人比较了低钛玄武岩型CLRS-1模拟月壤在大气和真空环境下的成孔和导热系数(见图14)。研究表明,在1 100℃以上的真空烧结过程中形成的孔隙结构是由于透辉石固体产生的含Si和Mg物质在复合体系中溶解而蒸发形成的[68]。此外,真空烧结行为也造成了高钛玄武岩CLRS-1模拟月壤磁性能的转变,低于其熔点时铁磁性变弱,高于其熔点时铁磁性增强,为优化烧结工艺设计提供依据[69]。

图14 真空与大气环境烧结CLRS-1模拟月壤[68]Fig.14 Sintered CLRS-1 lunar regolith simulant in vacuum and atmosphere[68]

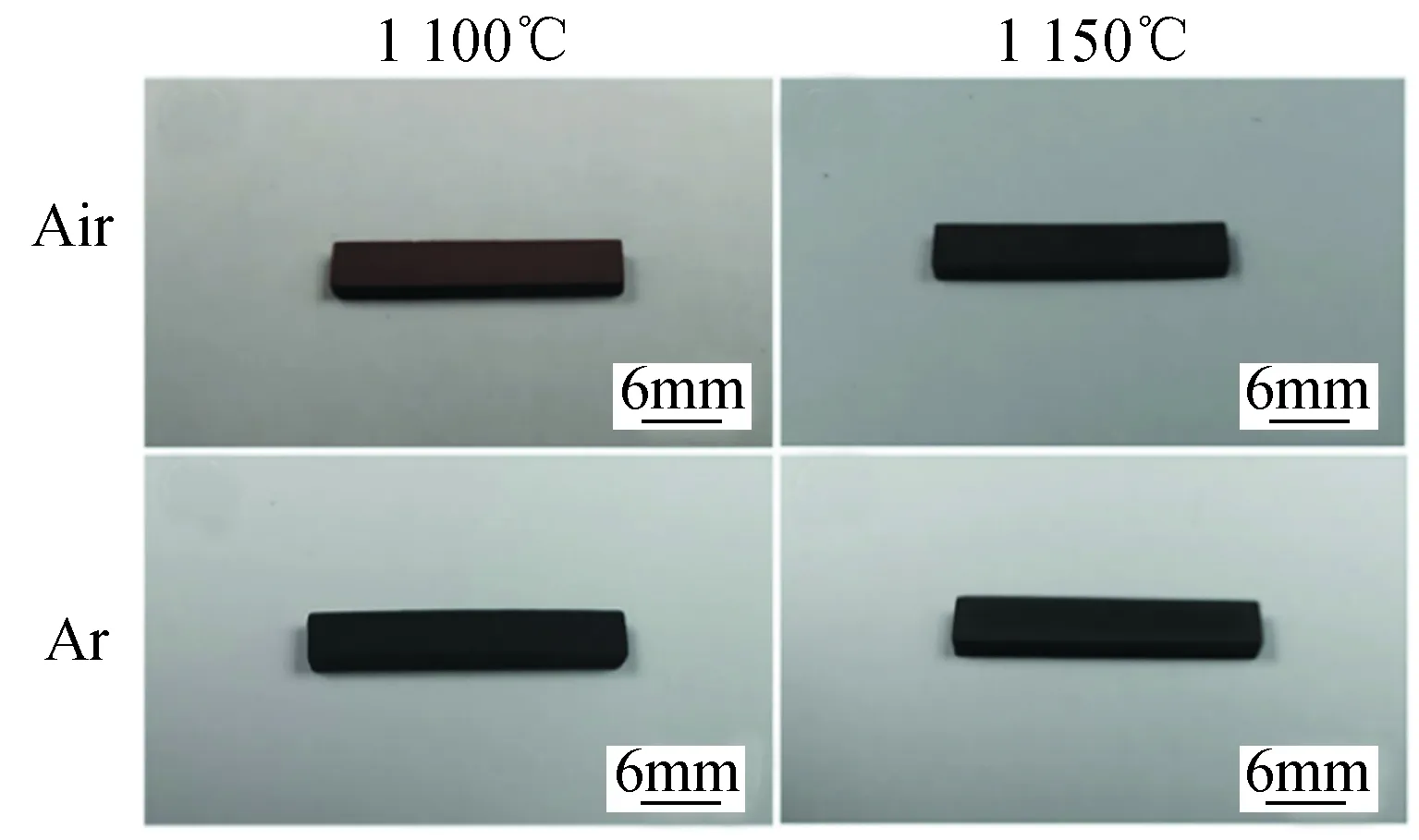

中科院窦睿等利用CLRS-2高钛模拟月壤,分别在空气或氩气气氛下通过辐射热烧结制备了烧结体(见图15),分析了烧结气氛和温度对烧结体的宏观性能、矿物组成和微观结构的影响[70]。

图15 空气或氩气气氛烧结CLRS-2模拟月壤[70]Fig.15 Sintered CLRS-2 lunar regolith simulant in air and argon atmosphere[70]

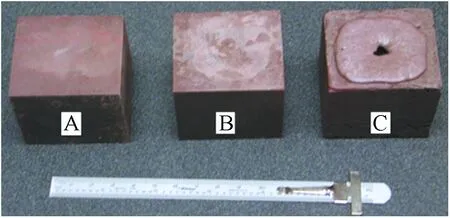

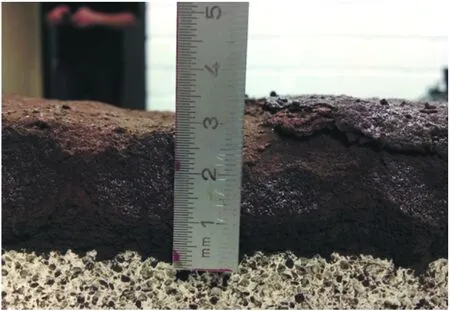

韩文彬等利用HUST-1模拟月壤,对比了大气和真空环境下不同温度烧结体的烧结程度与收缩形变特性(见图16),表明随烧结温度的升高,烧结体微观形貌结构逐渐密实,收缩形变逐渐增大;并得出通过坯体预密实和烧结过程加压可减少因收缩应力导致的宏观裂纹,显著提高烧结体密实度和力学性能,抗压强度可达到约70MPa[71]。

图16 HUST-1模拟月壤不同温度真空烧结[71]Fig.16 Vacuum sintered HUST-1 lunar regolith simulant at different temperatures[71]

模拟月壤烧结与3D打印技术的结合可以先采用粘结剂进行模拟月壤构件成型浇筑[72]或3D打印[73],形成所设计的构件结构后再烧结,材料与结构强度的形成主要来自高温烧结阶段,其优势在于可以在形成较复杂的结构体后进行烧结,将定型与晶相转变两个阶段分开完成,提高结构成型成品率。

中国科学院刘明等利用自主研发的面曝光立体光刻陶瓷3D打印机Ceramatrix和满足微重力条件的月壤3D打印浆料,实现了立体光刻3D打印模拟月壤材料(见图17),并成功烧结出无明显缺陷的结构件。月壤结构件不仅具有较高的尺寸精度与表面光洁度,而且具有优异的压缩强度与弯曲强度,其机械性能较国际现有水平提高2倍[74]。

图17 中国科学院光固化3D打印-烧结模拟月壤样品[74]Fig.17 Photolithographic ceramics 3D print-sintering lunar regolith simulant samples of Chinese Academy of Sciences[74]

微波烧结技术由于更高效、加热均匀性更好而越来越受到人们的重视,因其能耗比传统烧结低一半以上,被认为是最具潜力的月壤原位加工方法。微波加热具有加热速度可达到1 000℃/min、加热温度可高达2 000℃、扩散速度快、烧结时间短、组织结构好、热效率高等优点[75]。微波与月壤的耦合作用机制方面,L A Taylor等研究表明因月壤中纳米铁(nano Fe0)与微波发生极端耦合效应,Apollo 17号月壤样品对2.45GHz微波的吸收效率明显高于模拟月壤[76]。然而,M Barmatz等对4个真实月壤样品的微波介电常数和磁导率测量,在室温下月球表层的磁性成分(包含纳米铁)对于2.45GHz微波吸收的贡献不占主导,这与L A Taylor等人的研究结果相左[77]。R Wright[78],D Vaniman[79]和E Hill[80]等人研究结果证明了钛铁矿对微波吸收的促进作用。M Barmatz等研究显示含尖锐边界颗粒的月壤样品加热效率高于圆边界颗粒的月壤样品[81]。

微波烧结工艺与性能优化方面,Vamsi Krishna Balla等人证明了利用低至2.12J/mm2的激光能量可直接对月球风化层进行烧结[82]。Thomas Meek等在大气环境中利用传统磁控管微波源(2.45GHz输出1.6kW)在不同温度(936℃,1 050℃,1 150℃,1 300℃)下的3种模拟月壤烧结样品,得到玻璃状和结晶状两种烧结体物相,抗压强度在5~25MPa,硬度在350~800kg/mm2宽幅波动[83-84]。S M Allan等在氩气环境中进行JSC-1AC模拟月壤的微波烧结研究表明,模拟月壤在250℃以下微波加热速度较慢,250℃以上微波介质损耗显著提升,从而提出了热辐射+微波组合加热工艺,并通过有限元和有限差分法进行了微波烧结模拟仿真,得到了接近真实烧结实验结果的微波烧结模型[85-86]。

韩国学者Young-Jae Kim等人在利用KLS-1模拟月壤进行微波烧结处理中烧结温度从1080℃升高到1 120℃,样品的线性收缩增加和孔隙率降低使机械强度从12.6MPa显著增加到37.0MPa,且在-100℃~200℃的极端温度循环下仍能保持较好的强度和结构稳定性,可以用于月面服役[87]。同时,Sungwoo Lim针对在地球模拟月面环境的困难,开发了月球表层微波加热行为的数值模型,为月壤原位微波加工工艺的设计提供理论指导[88-89]。

2)月壤熔融材料

与烧结材料有所不同,熔融浇筑材料需要将月壤加热到熔点以上,使其处于流动状态,并缓慢冷却,以生成稳定的晶体,而不是使其玻璃化[90]。熔融浇筑地球玄武岩的抗压强度可达538N/mm2,抗折强度可达34.5N/mm2,这使玄武岩成为月球建造的理想原料[91]。HIT-L-1模拟月壤玻璃化的极限抗压强度和弯曲强度分别为67.1±31.9MPa和100.7±31.3MPa,导热系数和比热容接近混凝土,综合性能可满足月球建造需求[92]。熔融浇筑材料最合适的应用主要是以压缩为主的结构,同时也是铺装月球高耐磨性路面的良好选择。然而,高熔点使得月壤熔融浇筑过程需要消耗大量的能源,几乎需要360kWh/t。同时,玄武岩较高的硬度和脆性使其无法进行切削和钻孔加工[93-94]。

3)月壤高能束3D打印

通过高能束直接将逐层摊铺的月壤加热至熔融温度区间,利用熔融月壤的流动性使其浸润摊铺层月壤,从而与下层月壤粘结,实现月壤逐层固化,形成具有复杂形状的目标固化整体。根据高能束的能量来源,可以分为太阳能3D打印、激光选择性熔融(SLM)3D打印等。

月壤熔体在高能束作用下的表面张力是影响其浸润性并进一步决定高能束打印工艺的关键。针对JSC-1A模拟月壤在真空下表面张力引起的空洞形成和熔体向上迁移现象,很大程度上会影响熔融3D打印成型的结构体致密度和力学性能,在月壤熔融3D打印工艺研究与设计中需重点考虑[95]。

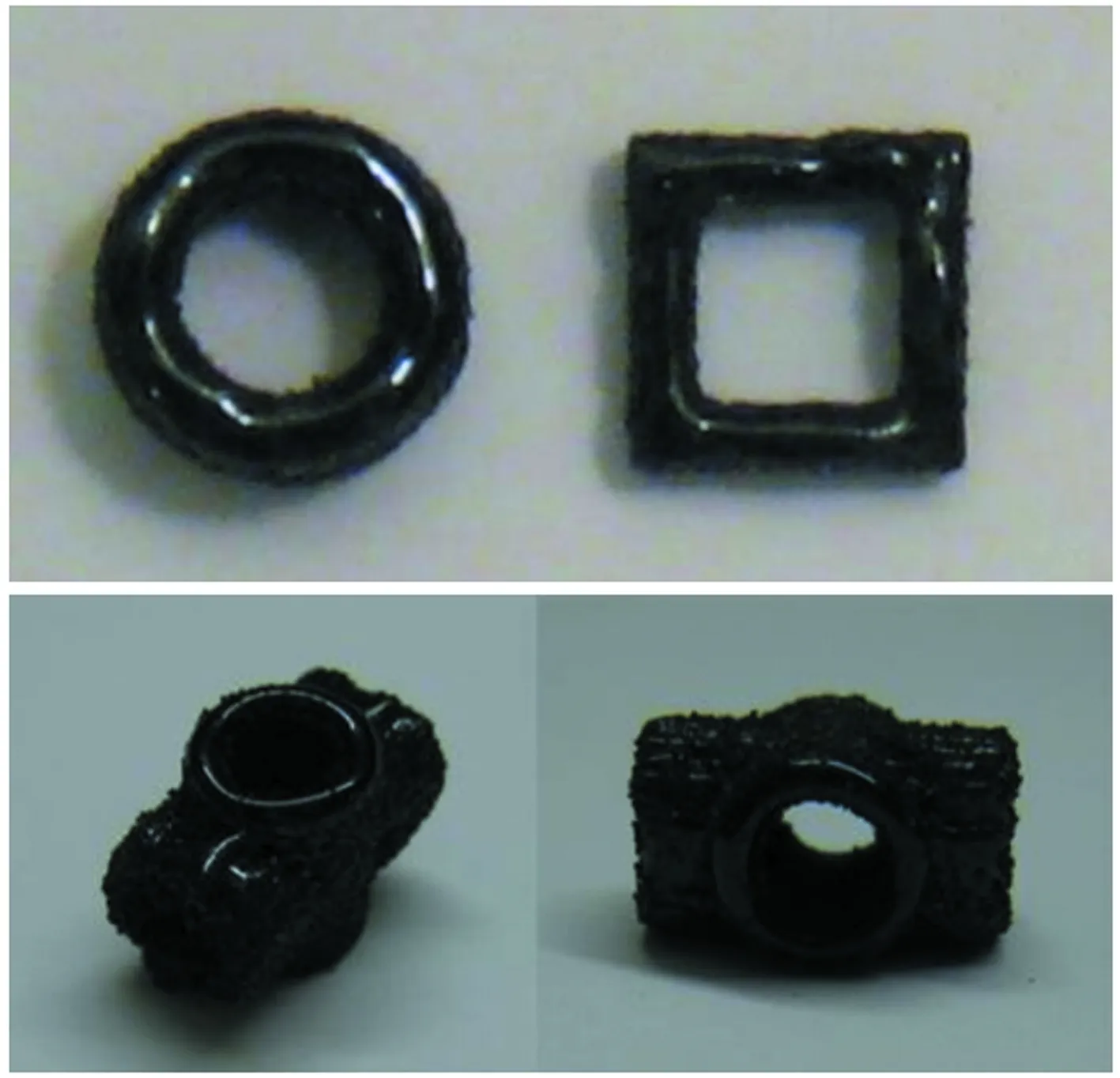

A Meurissea和Miranda Fateri等通过聚焦人造氙气光实现了对模拟月壤的光聚焦直接烧结,并通过粉床逐层摊铺烧结的方式制造了第1块太阳能3D打印砖(见图18),但由于孔隙率高和层间结合力薄弱,强度低于5MPa,验证了在月面进行月壤太阳能烧结的可行性[96-97]。Miranda Fateri研究了不同能量密度和扫描速度的激光对JSC-1A熔融特性和熔池状态的影响,最终以45W激光和不同的扫描速度匹配,实现了复杂几何构型样品的激光选择性熔融3D打印(见图19)[98]。激光粉末床聚变处理月球高地表土模拟物NU-LHT-2 M的试样压缩屈服应力值超过31.4MPa,显微硬度值超过680HV,显示了该技术在月球表层成分沉积方面的潜力[99]。

图18 A Meurissea等模拟月壤太阳能烧结样品[96]Fig.18 JSC-2A lunar regolith simulant solar sintering samples by A Meurissea[96]

图19 Miranda Fateri的模拟月壤SLM样品[98]Fig.19 Simulated lunar soil SLM sample by Miranda Fateri[98]

3.2 高温热成型固化类材料月面原位制备与应用分析

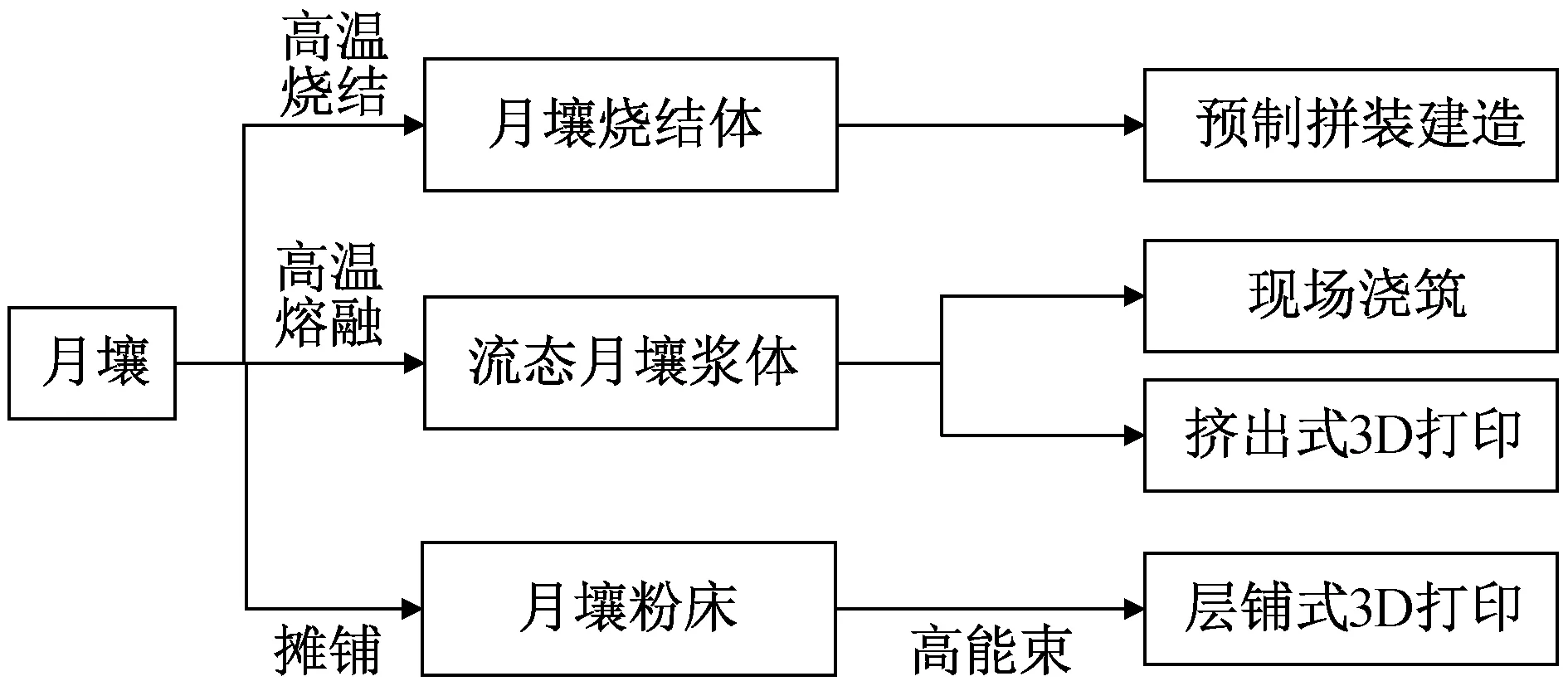

月壤高温热成型固化类材料的月面原位制备工艺流程如图20所示。月壤高温热成型固化材料可以完全用月面原位月壤作为原料。根据月壤加热所达到的温度区间,可以将月壤高温热成型固化分为烧结和熔融两种。月壤烧结工艺是将月壤颗粒加热到局部熔融状态,月壤颗粒通过固相迁移使坯体致密化和粉体表面再结晶产生相互键联,从而实现坯体由松散粉体变为致密多晶烧结体,宏观表现为总体积收缩和强度大幅提升,因此月壤烧结工艺只适合于月面原位模块化预制拼装建造。月壤温度提高到熔融区间并保持一段时间,月壤将逐渐熔融,宏观表现为体积显著缩小并呈现一定的流动性。熔融月壤所适用的成型工艺有熔融浇筑、挤出式熔融3D打印和铺粉式选区熔化3D打印。

图20 月壤高温热成型固化类材料原位制备工艺路线Fig.20 Process roadmap of in-situ preparation of high temperature solidified lunar soil

月面原位服役性能方面,月壤高温热成型材料物理力学性能与月壤颗粒特性、热成型温度、温控制度等工艺参数密切相关,主要体现在不同的矿物相组成、微观结构和密实度。由于仅以月壤为原料,且在真空环境中成型,月壤经历熔凝再结晶过程所形成的矿物相对较稳定,微观层面主要表现为矿物结晶度的改变,介观层面主要表现为坯体孔隙率的降低和致密化,宏观层面主要表现为尺寸的收缩和力学性能的提高。在不考虑制备过程中产生的宏观孔隙的影响下,月壤熔融材料由于致密度高,其力学性能可以达到100MPa以上,明显高于月壤烧结材料(约50MPa以上)。

月壤高温热成型材料与地球上泥土烧制成的陶瓷材料相似,月面原位服役耐久性方面,其对月面强辐射环境的敏感度较低,而根据太空风化对月面岩石的破坏作用推测,月面极端高低温循环对月壤高温热成型材料的影响更为显著,应作为月面原位服役时主要考虑的耐久性影响因素。

4 结论与展望

本文基于对月球基地原位建造资源条件和环境条件约束的调研,结合对国内外月球原位建造材料研究与发展现状综述,从月面原位月壤固化方式角度,将月球原位建造材料分为水化反应固化、粘结固化和高温热成型固化三大类。根据相应材料的固化与强度形成机理,分析其在月面特殊环境中的原位制备工艺和所适用的原位建造方法,以及原位服役所需要注意的关键环境因素。

面向中长期驻月的月球科研站工程建设与服役需求,结合月面原位资源与环境特征和空间技术研发与应用流程,对于月球原位建造材料的后续研究方向提出以下几方面建议。

1)开展模拟月面关键环境要素中的固化与成形技术研究

相对于地球的环境条件,月面特殊环境条件下月壤的原位固化和成形具有显著的差异,尤其是月面超高真空、极端温度和低重力等常态环境因素对月壤原位固化和成形的矿物组成、矿物结构、密实度、物理力学性能、打印界面特性等均有决定性的影响。研究模拟月壤在模拟月面关键环境影响要素中的固化和成形技术,充分掌握月面关键环境要素对月壤原位固化与成形特性的影响规律,可为未来研发月面原位月壤建造材料制备关键技术提供参考,大幅减少月面原位材料研发工作量。

2)开展月球建造材料在模拟月面服役环境中的服役性能及耐久性研究

月球原位建筑材料在月面特殊环境中长期服役过程中,承受工程结构荷载的同时,还承受极端的环境荷载,如月面极端高低温循环、月面强辐射等,都会对月球建造材料的服役性和耐久性产生影响。月面原位服役性能及耐久性的研究成果可以改善现有的知识基础,并推导出合适的月球建筑材料本构模型,将月球建筑材料整合到结构和建筑工程中。开发精确的本构材料模型的优点是使结构设计的原则现代化,以及可以为类空间条件下的结构工程实践带来革命性的数值模拟方法,还将减少对获取/测试实际风化层的依赖,以及对进行传统破坏性试验的需要。与此同时,原位环境中的服役性能及耐久性研究,是根据工程性能要求进行材料体系选择和设计的重要依据。

3)开展模拟月面特殊工程环境中的月壤建造材料成形与建造装备研究

根据月面原位建造材料制备工艺和建造技术的要求,研发月壤建造材料原位成形、月球建造模块原位拼装和月壤3D打印建造等工艺的地面原理样机,进行关键工艺装备迭代与优化,是月球建造材料原位制备和应用系统技术研发必须要经历的过程。