复合地层越江大直径地铁隧道盾构地层适应性风险及选型分析*

2023-02-27程国良李彦锦

程国良,李彦锦,杨 俊,陈 健

(1.武汉地铁集团有限公司,湖北 武汉 430070;2.华中科技大学国家数字建造技术创新中心,湖北 武汉 430074;3.华中科技大学土木与水利工程学院,湖北 武汉 430074)

0 引言

现代都市人口集中、建筑密集、地上地下交通结构复杂[1],对城市地下轨道交通建设工程的速度、噪声、扰动等都提出了较高的要求。盾构法是一种全机械化的暗挖施工方法,具有速度快、噪声小、扰动小、劳动强度低、安全可靠等优点[2],因此被广泛运用于我国的地下铁路建设中。

与传统的施工方法相比,盾构法相对安全、快捷。但盾构机的掘进效率很大程度上要受地层、水文等工作环境的影响。此外盾构机的选型也受到工程设计参数,如隧道最小转弯半径、隧道最大爬坡坡度等的约束[3]。在盾构作业过程中,除刀盘上的部分刀具可以进行停工更换以外,其构型等方面都难以改变[4]。因此盾构机选型必须考虑工程地质条件与盾构机之间的适应性问题。盾构机的选型和工程地质条件之间的低适应性会严重影响盾构机在施工中的性能发挥,增加事故发生的概率,带来一系列成本增加、项目延期及人员安全等方面的风险[5]。Dammyr等[6]在研究中指出挪威海底隧道掘进过程中盾构机与当地的薄弱基岩环境存在适应性风险;在Bilgin[7]的记录中,土耳其10条不同隧道均因为所选盾构不能完全适应当地的复杂地层条件而产生磨刀盘、结泥饼等问题,严重者甚至导致管片全部失效,隧道废弃。郭松涛等[8]在研究中也指出有必要对盾构机械设备进行合理选型,提升盾构对地层的适应性,从而降低施工风险。由此可见,盾构机选型及其地层适应性分析是盾构机选型工作中非常重要的一环。

鉴于以上原因,本文以武汉地铁12号线项目中的丹科区间越江隧道为依托,分析大直径盾构在复合地层中穿越江底时可能面临的风险。在此基础上探讨该区间盾构选型为了适应该区间地层环境而做出的关键性设计,以为类似工程提供参考和借鉴。

1 工程概况

武汉市轨道交通12号线是武汉地铁第四期建设规划中最长的线路,也是首条独立环线,是亚洲最长的城市地下轨道交通环线。线路全长约60km,其中涉及盾构区间38个,区间地质条件复杂,2次穿湖(墨水湖、沙湖),3次过江(2次长江、1次汉江),对盾构机的地层适应性提出了较高要求。

1.1 丹科区间概况

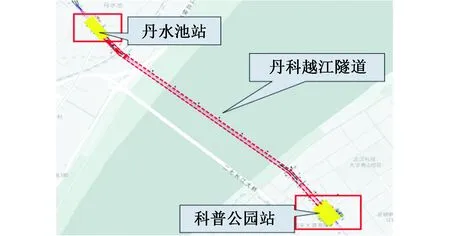

武汉地铁12号线科普公园站—丹水池站区间越江隧道位于二七长江大桥下游,单洞双线,自青山区科普公园站起依次下穿园林路、武九综合管廊、武昌江堤、长江航道、汉口江堤、京广铁路货场支线、京广铁路、合武高架桥、丹南社区,到达丹水池站,如图1所示。

图1 越江隧道工程地理位置Fig.1 Geographical location of cross-river tunnel project

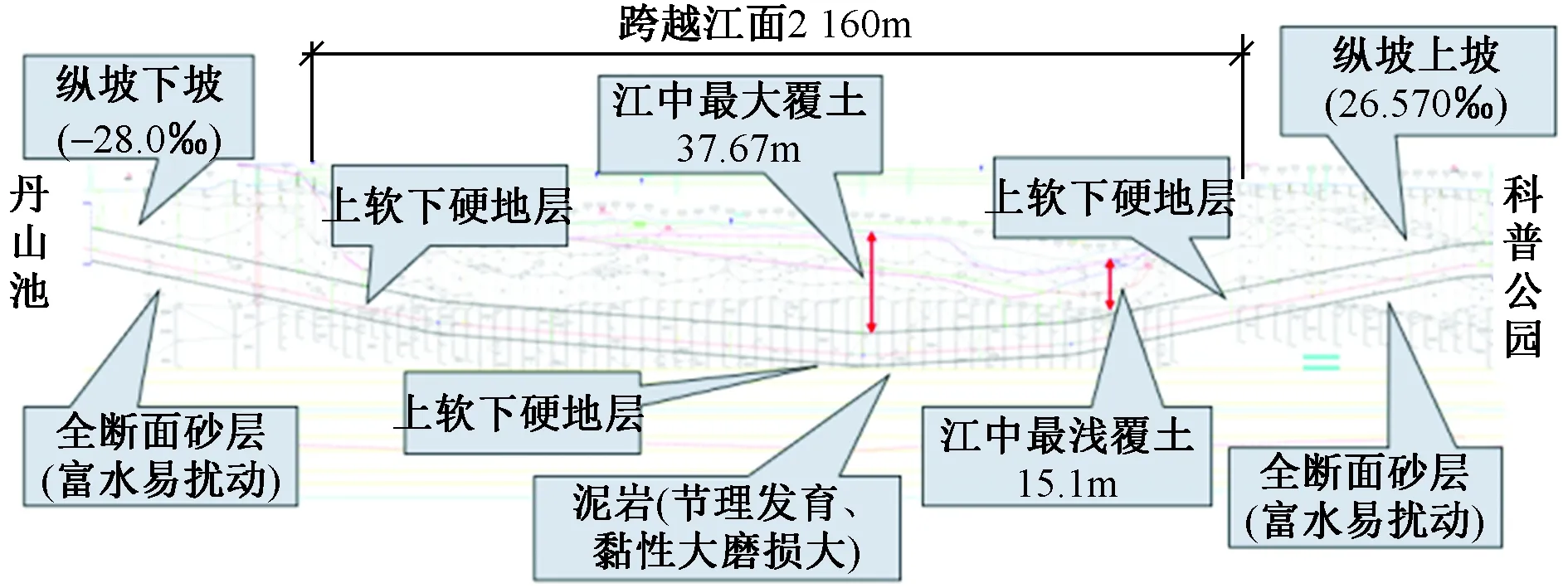

该隧道全长4 011m,是国内最长的穿越长江地铁隧道。其中穿越江面宽度约2 160m,盾构机开挖直径12.55m,最大埋深45.5m,详细设计参数如表1所示。该区间地质条件复杂,水压大,长距离穿越长江,埋深大,具有长、难、深、险等特点,极具挑战。

表1 隧道参数汇总Table 1 Summary of tunnel parameters

1.2 工程地质与水文地质条件

丹科区间隧道工程穿越地层复杂多变,具有多种地质形态,且分布不均。在勘探深度内包含覆盖层和基岩两大类。就覆盖层而言,主要成分是富含承压水的粉细砂及中粗砂,其承载力较高,压缩性低,透水性中等或强,易发生涌砂破坏,工程性能较差;就基岩而言,主要成分是不同风化程度的泥岩,其构造裂隙极为发育,裂面以高角度为主,岩芯以碎块状为主,最大单轴抗压强度达到50MPa。

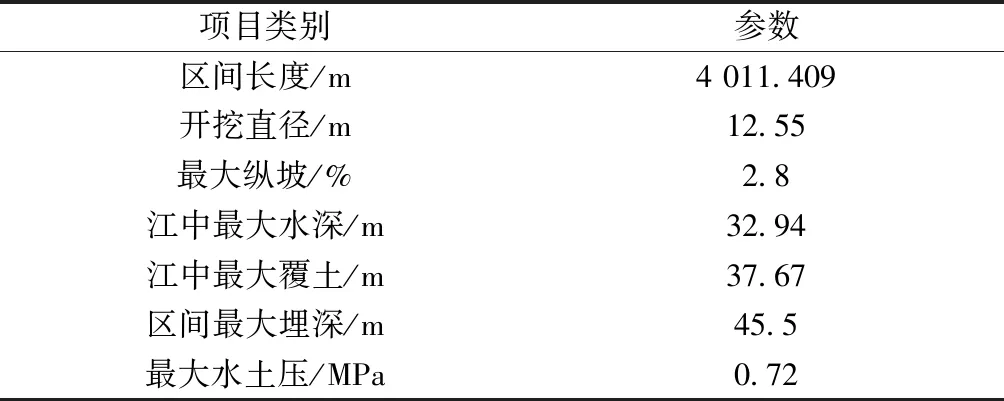

该隧道开挖延伸方向上的土体性质相差悬殊。隧道开挖先后经过的地层主要包括④21粉细砂、④22粉细砂、④2a粉质黏土、e-1挤压破碎严重的粉砂质泥岩、e-2挤压破碎较严重粉砂质泥岩、e-3挤压破碎的粉砂质泥岩以及e-5泥质粉砂岩,7种地层在掘进范围内所占比例如图2所示。

图2 盾构隧道穿越地层比例示意Fig.2 The proportion of shield tunnel crossing stratum

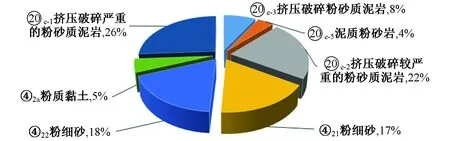

复合地层的土体性质差异除了体现在隧道开挖延伸方向之外,也体现在开挖断面范围内。隧道会在江中段约2 701m处遇到基岩,随着隧道掘进,开挖面将依次经历粉细砂-挤压破碎严重粉砂质泥岩复合断面层、挤压破碎粉砂质泥岩-泥质粉砂岩复合断面层、粉细砂-挤压破碎严重粉砂质泥岩复合断面层3处上软下硬的复合断面。整体区间的复合地层纵剖面如图3所示。

图3 盾构区间纵剖面复合地层示意Fig.3 Composite strata in longitudinal section of shield tunnel

本区间位于长江一级阶地,其地下水主要有上层滞水、孔隙承压水和基岩裂隙水[9]。上层滞水主要赋存于填土层及表层黏性土的植物根管发育带中,其含水量与透水性差异较大。勘察期间,初见水位埋深多在1.0~3.0m,该层孔隙水对拟建工程施工影响较小。第四系松散岩类孔隙水主要赋存于第四系砂砾层中,为本场区主要含水层,大多具承压性,长江水域该类含水层接受竖向补给,两岸侧主要接受侧向补给,并进行侧向排泄;基岩裂隙水水量受节理裂隙发育程度控制,在挤压破碎严重的粉砂质泥岩中量较小,在挤压破碎较严重的粉砂质泥岩及挤压破碎粉砂质泥岩中水量较大,具微承压性。

2 地层适应性风险识别

盾构与工程环境的适应性指盾构机系统各组成部分适应工程环境各方面的能力[10]。盾构机选型必须针对不同的工程地质和水文特点进行设计。想要针对性地提高盾构选型的适应性,就必须分析待建工程的地质和水文特征,提取施工重难点,识别其中可能存在的适应性风险。

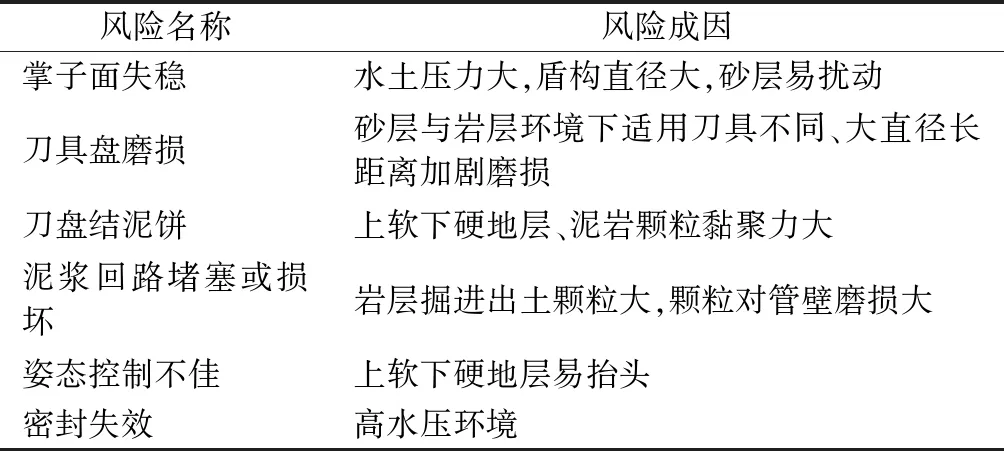

总体而言,丹科区间隧道长度较长,面对的地层环境复杂,水土压力大,对盾构机本身及其附属设施的要求较高。其地层适应性风险识别结果如表2所示。

表2 适应性风险清单Table 2 Adaptation risk checklist

2.1 开挖面失稳风险

就盾构选型而言,讨论隧道开挖面的稳定性需要分析地质水文条件和隧道设计两个方面的因素。

考虑工程地质和水文特征等自然条件,丹科区间的砂类土层水头高、透水性大、流塑性差且易扰动,不利于维持盾构开挖面稳定。同时区间岩层部分节理较为发育,这一点也会在开挖时成为降低盾构开挖面稳定性的不利因素。

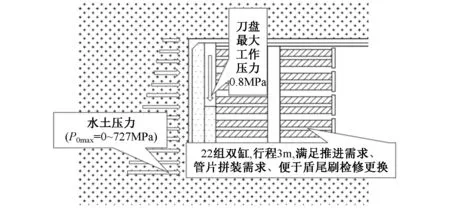

从设计角度来看,区间江中段埋深大,水土压力大,最大水土压力高达0.8MPa,巨大的压力为盾构开挖面的稳定性带来了挑战。同时区间本身盾构开挖直径超过了12m,开挖作业面积大,相应的对开挖面稳定性要求会更高。

丹科区间设计为一条大直径、大埋深、长距离掘进的隧道,本身有较高的开挖面稳定性风险。加之砂类土和基岩环境中的种种不利因素,最终使得该区间在盾构的开挖面稳定性方面呈现较显著的风险状态。

2.2 刀盘刀具磨损风险

盾构机主要通过刀盘刀具切削土体来实现掘进,复杂的地层环境对刀盘刀具的影响巨大。

齿刀在砂类土层中可以有效切削土体,但其在岩层中的破岩能力十分一般;滚刀刀刃锋利,有较好的破岩效果,但在砂类土层中往往因入岩深度过大在刀刃处产生较大的摩擦力,导致刀刃产生较大磨损,情况严重时甚至会对滚刀正常转动产生阻碍,从而导致滚刀偏磨,如图4所示。丹科区间复合地层中的土体性质差异较大,开挖断面范围内和开挖延伸方向上均存在软硬不同的土体,这对刀盘刀具在不同土体中的适应能力构成了不小的挑战。

图4 在粉细砂中转动受阻导致严重偏磨的滚刀Fig.4 Partially worn hob due to restricted rotation in fine sand

其次,过江隧道洞身大范围穿过挤压破碎严重的粉砂质泥岩、挤压破碎较严重粉砂质泥岩,局部穿过挤压破碎粉砂质泥岩,岩体强度平均在40MPa左右,破碎颗粒粒径5~20cm,在泥质粉砂岩中单轴抗压强度则高达60MPa。在这种环境下进行掘进,刀具寿命面临极大的挑战。

此外,考虑到本区间盾构隧道距离长、直径大,刀具的行驶里程和磨损量会比普通盾构更大,这更增加了刀盘刀具磨损风险,增加了掘进过程中换刀和刀盘修复的风险。

2.3 密封失效风险

盾构的密封系统是将盾构系统内部与外界环境隔离的系统。良好的密封系统可以防止地下水涌入盾构内部、防止同步注浆和二次注浆漏浆,也可以减小施工过程中的水土流失进而控制地表沉降[11]。

丹科区间盾构隧道的始发段和接收段都位于长江一级阶地,主要是富含地下水的粉细砂层和粗砂层。区间中部江底段共2 160m,江中最大水深32.94m,最大水压可达0.72MPa。本区间使用的是泥水平衡盾构,这种高水压环境对其主轴承及盾尾的密封性能有较高要求。若盾构选型和设计时考虑不当,很容易导致密封系统失效或损坏,严重影响施工进度和安全。

3 盾构选型结果分析

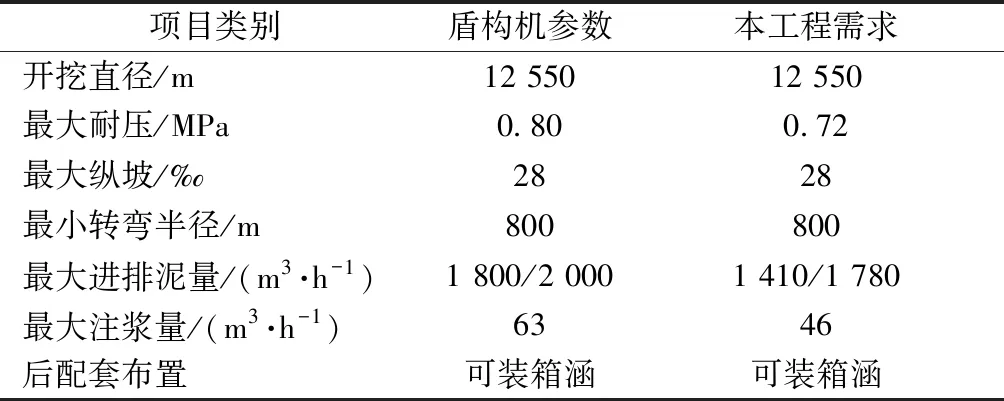

丹科区间的盾构机选型地层适应性分析主要依据本区间的设计方案参数和地质水文条件参数,参考国内外已有类似地层的经验,针对盾构机维持开挖面稳定性的能力、刀盘刀具地层适应性能力以及高水压环境下的密封适应能力进行分析和验证。盾构机目前选型方案各参数与本标段所需条件对比如表3所示。

表3 盾构机参数与本标段需求对比Table 3 Comparison between shield machine parameters and project requirements

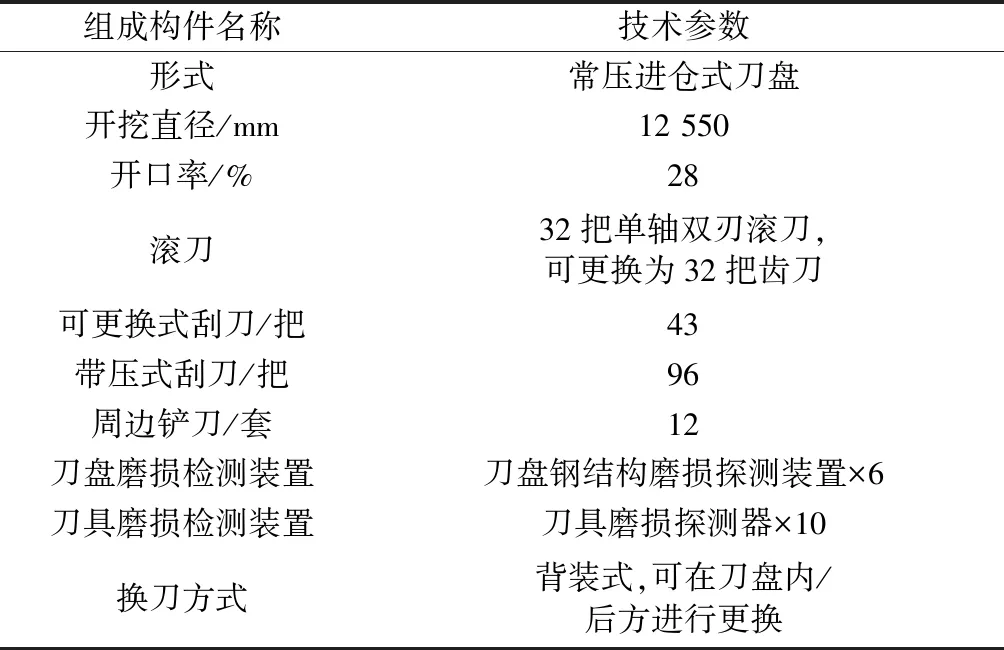

3.1 刀盘系统选型结果分析

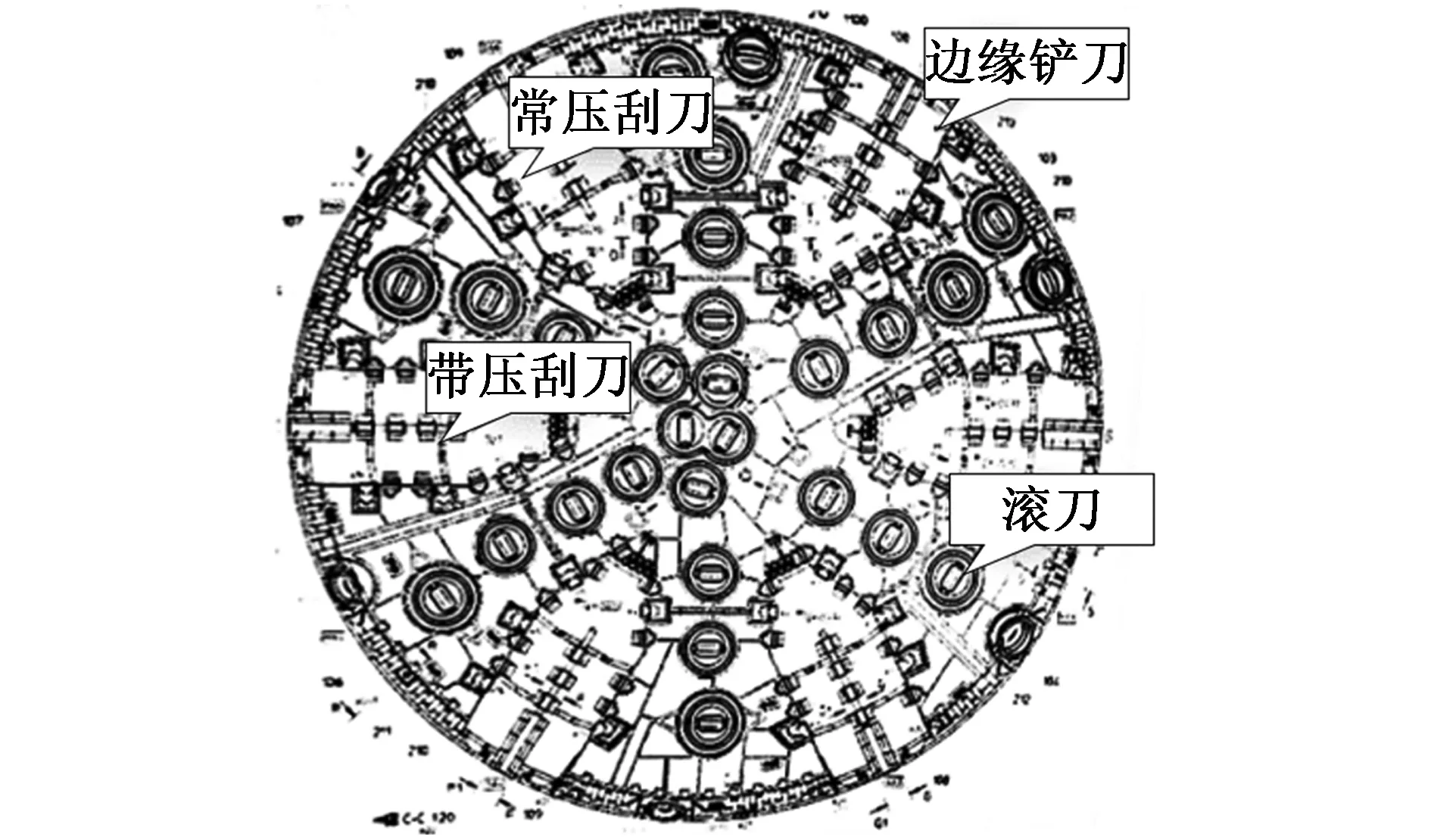

本工程在开挖断面范围内和开挖延伸方向上土体性质差异较大,盾构刀盘在设计时为了适应这种复合地层做出了一系列针对性调整。

考虑到本工程的实际情况,为了兼顾渣土通过的流畅性与刀盘对掌子面的机械支撑,刀盘的开口率确定为28%,且刀盘开口部位设为便于流动的楔形结构,开口逐渐变大有利于渣土流动。刀盘结构形式如图5所示。

图5 刀盘结构Fig.5 Structure of cutter head

为适应本区间对盾构破岩能力的要求,本机刀盘采用全断面滚刀的常压换刀刀盘。考虑到滚刀在砂类土层中可能出现的不适应情况,本盾构机配备的32把单轴双刃滚刀均支持滚刀齿刀互换,如图6所示。

图6 滚刀齿刀互换Fig.6 The structure which facilitates the interchange of hobs and scrapers

此外,为了加强对刀盘刀具的状态检测,本机还配备了DCRM滚刀旋转监测系统和刮刀磨损监测系统。传感器通过保持架焊接在刀盘上,可从刀盘内部常压更换,如图7所示。本区间盾构机刀盘选型详细结果如表4所示。

表4 盾构刀盘系统选型结果Table 4 Selection results of shield cutter head system

图7 刀盘监测传感器Fig.7 Monitoring sensors on the cutter head

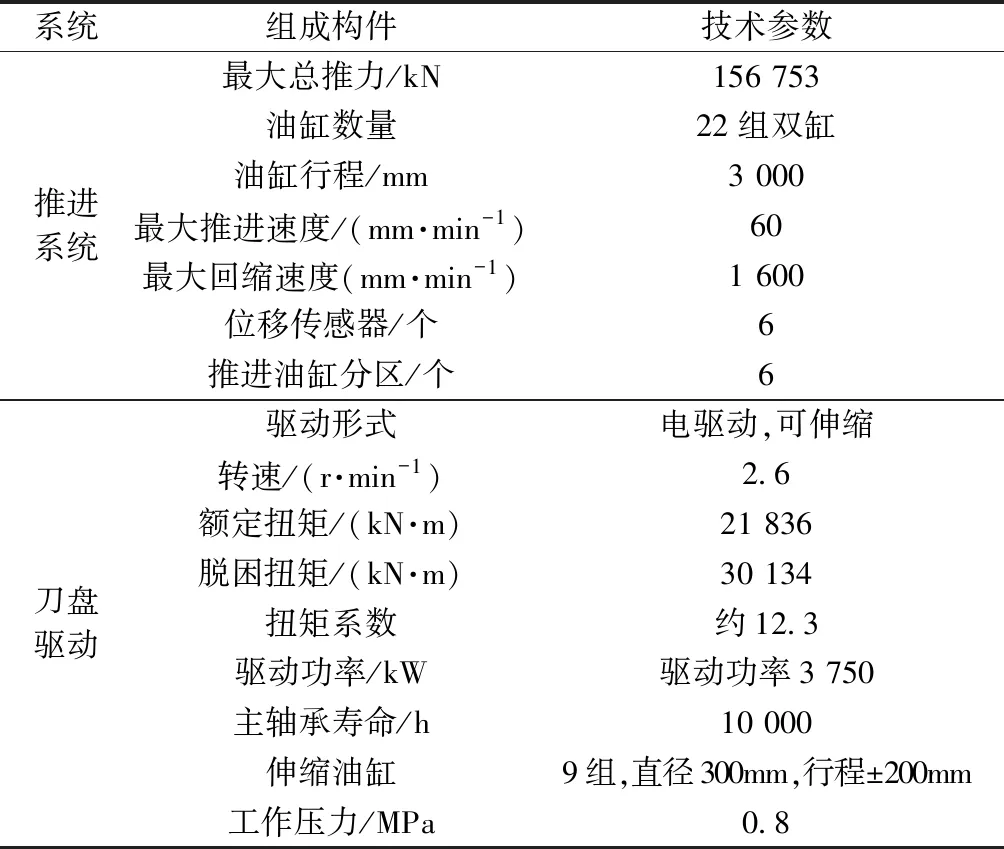

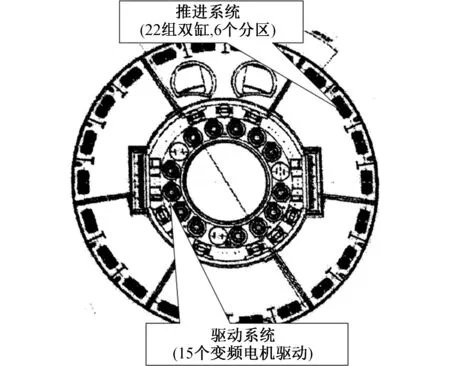

3.2 推进驱动系统选型结果分析

对于盾构机选型工作而言,若要判断其是否适应待建区间的地层条件,就必须计算最大埋深处水土压力、区间所需的推力和扭矩等关键参数。目前盾构选型的推进和驱动系统结果如表5和图8所示。

表5 推进与驱动系统选型结果Table 5 Propulsion and drive system selection results

图8 盾构主机结构示意Fig.8 The structure of shield host

1)最深处土压力计算

盾构隧道最深处覆土为37.67m,长江水位保证水位在22.5m左右,则最深处水土压力计算由水土分算再求和获得。理论计算最大水土压力的公式如下:

P0=P1+P2+P3

(1)

P1=γwh

(2)

P2=K0[(γ-γw)h+γ(H-h)]

(3)

式中:P0为最大地下水压力;P1为地下水压力;P2为静止土压力;P3为变动土压力;γw为水的容重;K0为静止土压力系数;h为地下水位以下最大埋深;γ为土的容重;H为隧道埋深。

结合本区间的地质情况,取P3=20kPa,最终计算得到总的水土压力为0.727MPa,小于主驱动密封压力(0.8MPa),如图9所示,盾构选型满足施工需求。

图9 盾构开挖面稳定示意Fig.9 The stability of shield excavation face

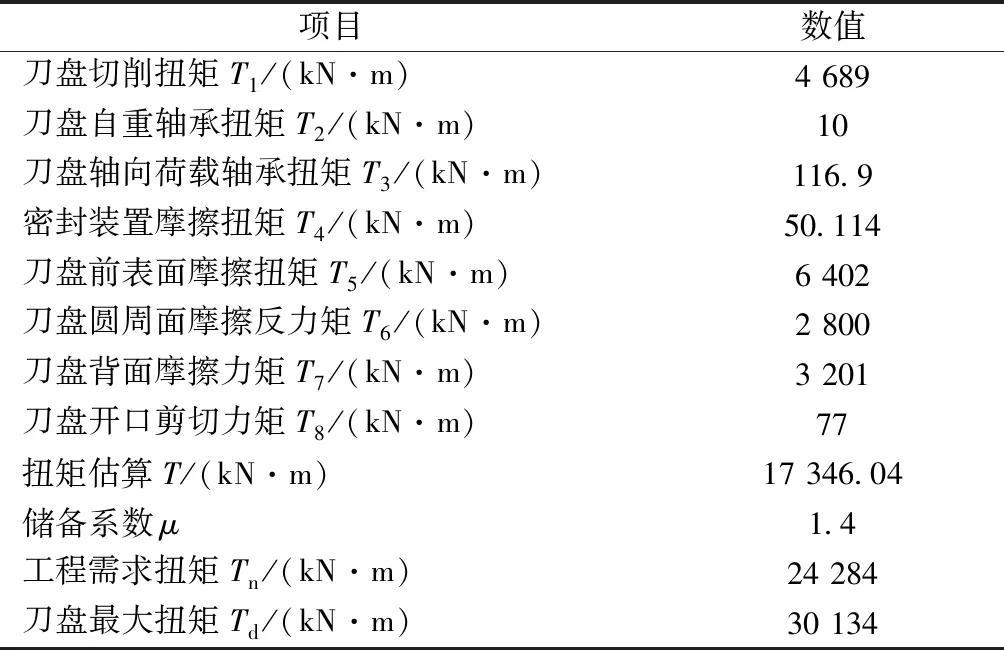

2)盾构推力计算

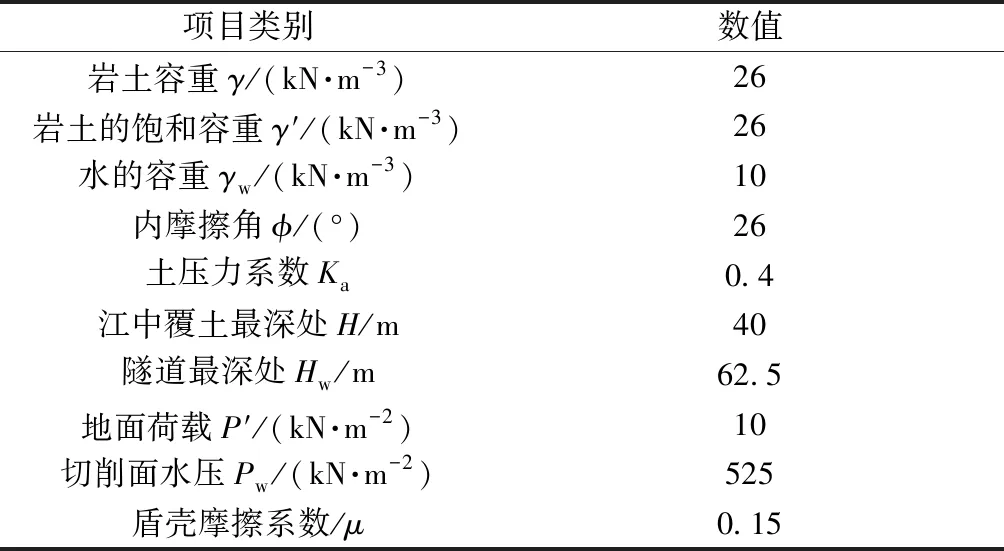

本工程最深处位于江面下约60.17m,江中覆土37.67m,盾构的外部荷载按最大埋深处的松动土压力和2倍盾构直径的全土柱高产生的土压计算,取两者之间较大者作为盾构计算的外部荷载。计算时取最大埋深位置,选取地质参数为最大埋深处全断面岩层,如表6所示。

表6 盾构机最不利断面地层参数Table 6 Stratigraphic parameters of the most unfavorable section of the shield

盾构总推力需要包括盾壳和土体的摩擦力、土压的正面阻力、水压的正面阻力、盾尾密封与管片之间的摩擦力以及拖拉后配套所需的拉力。考虑盾构施工中的上坡、曲线施工以及纠偏的需求,推进系统的推力储备系数取1.5。盾构机总推力的计算过程如表7所示。盾构选型满足区间推力需求。

表7 盾构机推力计算相关数据Table 7 Shield machine thrust calculation related data

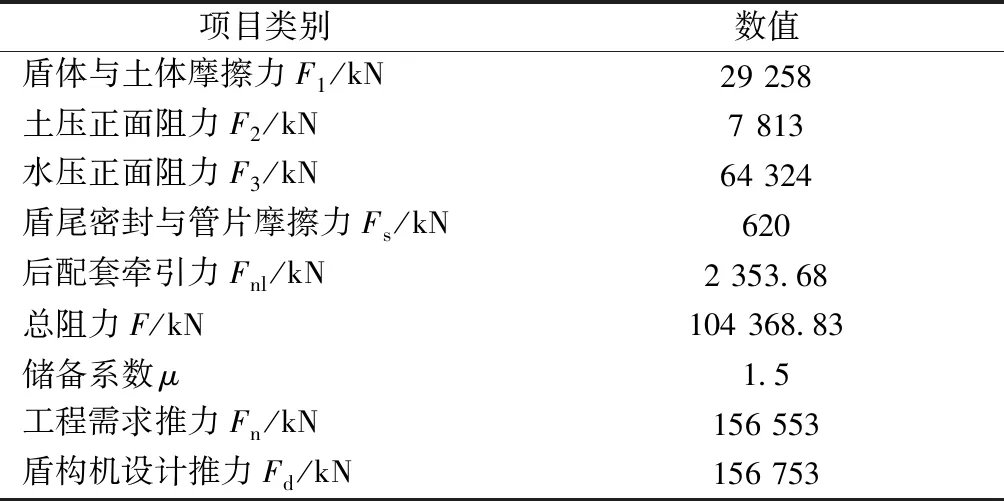

3)盾构扭矩计算

本盾构机的驱动采用可轴向伸缩移动的结构形式,包括主轴承、变频电机、伸缩油缸、减速箱和安装在配套拖车上的控制柜。

盾构机在推进时的扭矩包含切削扭矩、刀盘旋转阻力矩、盾构推力反力矩、密封装置摩擦力矩、刀盘前端摩擦力矩、刀盘后方摩擦力矩、刀盘开口剪切力矩、泥水仓搅动力矩。刀盘需要的最大扭矩计算公式如下,各变量含义和数值如表8所示。

T=μ·(T1+T2+T3+T4+T5+T6+T7+T8)

(4)

考虑到本工程为大直径盾构且有破岩需求,扭矩储备系数取μ=1.4,计算过程各参数如表8所示。最终计算结果盾构机最大扭矩满足地层环境需求,盾构机选型适应本区间地层环境。

表8 盾构机扭矩计算相关数据Table 8 Shield machine torque calculation related data

3.3 密封系统选型结果分析

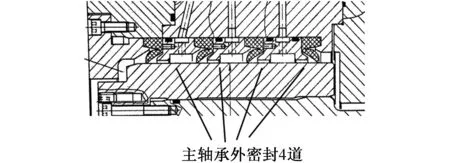

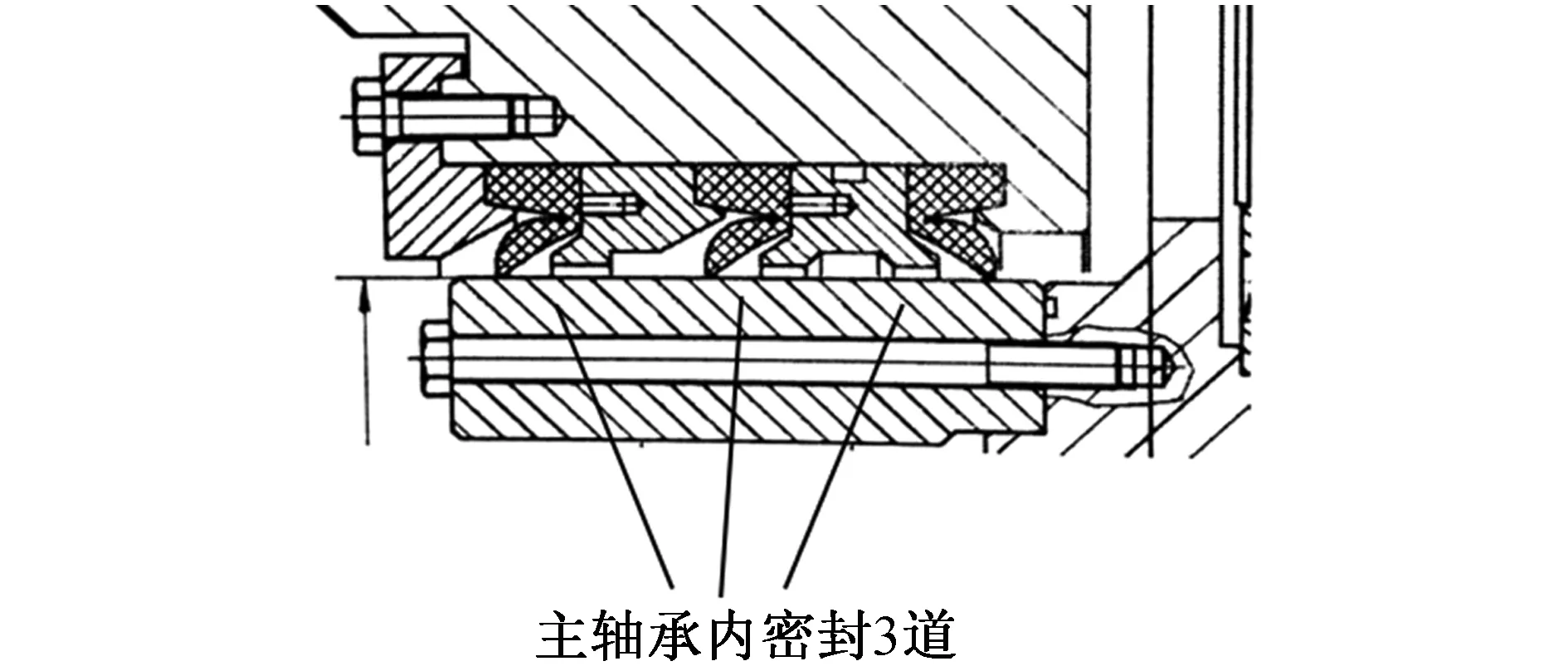

本机的主驱动有内、外2套密封系统,分别如图10和图11所示。外密封采用4道唇形密封+1道迷宫密封的形式,迷宫密封内注有HBW油脂以防止砂土进入主驱动轴承。该密封系统具有自动润滑、自动密封、自动检测的功能。内密封采用了优化的设计方案,并未像传统设计一样在开挖仓内直接面对土压力,而是缩回了盾构机内部,与刀盘中心空腔相接触,大大提高了密封的安全性,因此内密封采用了3道唇形密封,密封间同样注入油脂,增强密封耐压性的同时也可以减小构件的磨损。

图10 主轴承4道外密封Fig.10 Four outer seals of main bearing

图11 主轴承3道内密封Fig.11 Three inner seals of main bearing

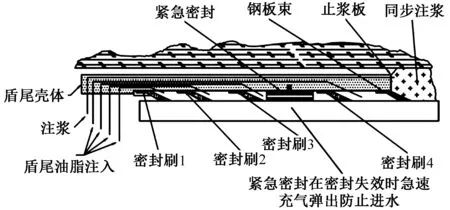

为了提高盾尾的止水性,本盾构盾尾采用了4道钢丝刷密封+1道钢板束+1道止浆板的形式,其中2道钢丝刷是焊接固定,另外2道使用螺栓固定。每个油脂腔内都有15条油脂注入管。配备的止浆板可以在盾尾注浆压力过大时阻挡砂浆进入。本盾构在盾尾还设计有1道膨胀应急密封,如图12所示。

图12 盾尾密封Fig.12 Shield tail sealing system

当钢丝刷密封失效时,该应急密封充气膨胀,起到临时防止涌水的作用,为更换前2道钢丝刷密封提供了安全的作业环境。

本盾构的密封选型详细结果如表9所示。

表9 盾构密封选型结果Table 9 Shield tunnel sealing system selection results

4 结语

本文结合武汉轨道交通12号线5标丹科区间越江隧道工程,针对高水位、大埋深、复合地层、大直径等工程特点,识别了该工况下显著存在的适应性风险,并针对适应性风险进行了盾构选型结果的分析,研究结果如下。

1)在高水位复合地层中进行大直径长距离盾构掘进时,区间土体性质差异性大,土层中含水量高,水土压力大,会导致盾构的开挖面稳定性、刀盘刀具系统和密封系统性能都受到很大的挑战。大直径长距离掘进则加剧了这种风险。因此在此类工程的盾构选型工作中需要格外注意以上几点。

2)本工程越江隧道泥水盾构设备针对砂类土层和基岩层进行了刀盘刀具适应性改进;配备了充足的推力和扭矩,满足本区间盾构的施工控制需求;针对高水压环境强化了盾构的密封系统,有效保障了掘进过程中的安全。

本文研究内容可为其他类似大直径盾构在复合地层和富水环境中掘进时选型研究提供参考和借鉴。