基于LamB波的道岔断轨监测系统研究与应用

2023-02-25蒋忠辉杨铁军吴志刚王新华

蒋忠辉 杨铁军 吴志刚 王新华

1.四川西南交大铁路发展股份有限公司,成都 610073;2.中国铁路昆明局集团有限公司,昆明 650011

随着高速铁路服役时间增加,各种隐藏的问题逐渐暴露,如CN 道岔曲/直基本轨11—32 轨枕之间萌生滑床板压痕裂纹、翼轨93—96 轨枕之间出现断裂等。这些隐患若不能及时处理,将引发严重的安全事故。道岔作为线路的重要组成部分,其服役状态对列车过岔的平稳性和安全性至关重要,尤其是道岔尖轨和心轨,不仅存在边界条件复杂、断面变化大、探伤作业空间有限等特点,而且处于轨道电路监测的盲区。目前,探伤小车和便携式探伤仪是道岔探伤作业的常用手段[1],但检测效率较低,受人为因素影响较大,且两个检修周期之间依然存在严重的安全隐患。因此,亟待研发一种能够实时监测道岔尖/心轨健康状态的在线监测系统。

超声导波[2]是无损检测领域中的新兴技术,由纵波、横波与结构边界发生多次反射作用后形成,因而在不同的结构中会产生不同的导波形式,主要包括Rayleigh 波、勒夫波、斯通利波、LamB 波等[3]。与传统的超声波探伤相比,超声导波可沿着波导的长度方向传播,具有全截面覆盖、长距离传播、受道岔参数影响小、不干扰既有电气化设备工作等优点,特别适用于管道、钢丝绳、钢轨等细长结构[4-7]。超声导波技术在管道缺陷检测中已经非常成熟,并且成功实现商业化应用,但在钢轨结构健康监测领域还处于从理论研究走向工程应用的阶段。

LamB 波是板厚度与超声波波长数量级相同的结构中产生的应力波,也称板波,文献[8]将60 轨的轨头、轨腰以及轨底分别近似为平板,推导了各位置关键厚度下的Rayleigh-LamB 频散方程,并研究了钢轨各部位的最佳激发频率,从理论上验证了基于LamB波实现钢轨健康监测的可行性。本文基于LamB 波提出一种道岔断轨监测方法及系统,并通过现场试验对该系统的有效性进行验证。

1 道岔断轨监测方法的基本原理

基于LamB 波开发道岔断轨监测系统需要研究导波激发和接收、导波的传播特性、导波与伤损的相互作用、伤损识别算法等。其中,导波的激发和接收需借助超声换能器,而换能器的激发频率和模态取决于导波的传播特性。LamB 波在钢轨中传播具有频散、多模态等特点。为降低导波信号处理难度,提高伤损信号辨识度,实现伤损定位功能,通常会选择非频散、单模态的导波参数作为发射源;而在不要求伤损定位的场景下,也可以考虑选择非频散、多模态的导波参数,并借助神经网络算法实现钢轨的健康监测。

1.1 导波的传播特性

导波在结构中传播特性的分析方法主要有解析法[8](Rayleigh-LamB 频散方程、三维弹性理论、Mindin板理论)和数值仿真法[6-7,9-10](半解析有限元法、有限差分法、局部互感模拟法)两类。本文采用Rayleigh-LamB频散方程来研究导波的传播规律。

LamB 波在结构中传递时,结构上下表面层质点沿椭圆形轨迹振动,而结构内部的质点以纵波分量或横波分量形式振动,从而构成全板振动。根据质点运动关于板中面的对称性,可将LamB 波的传播模态分为对称模态(S 模态)和非对称模态(A 模态)两种,其频散方程如下。

S模态:

A模态:

式中:h=d/2,d为板厚;k为波数,k=ω/cp,ω为角频率,cp为导波的相速度;p2=ω2/-k2,CL为纵波波速;q2=ω2/-k2,CT为横波波速。

CL、CT与材料的属性有关,表达式分别为

式中:ρ为材料密度;λ、μ为材料的拉梅常数,λ=Eν/[(1+ν)(1-2ν)],μ=E/[2( 1+ν)],E为弹性模量,ν为泊松比。

Rayleigh-LamB 频散方程描述了相速度cp与频率f及板厚d之间的关系。该方程为超越方程,任意频厚积对应无数个相速度解,但其中实数解却是有限的。实数解表示结构的非衰减传播模态,只保留实数解部分。得到cp后再计算导波的群速度cg,表达式为

将满足方程的所有实数解绘制在同一张图中,即可得到相速度、群速度随频厚积变化的频散曲线,如图1 所示。可知:①除模态A0 和S0 外,其他模态均存在截止频率。高阶模态的导波在其截止频率以下不能长距离传播。板厚一定时,只有频率达到某一值后才会产生高阶模式并正常传播。②频率较低时存在的导波模式较少,模态A0和S0的导波模式始终存在,且随着频厚积增大,导波模式也相应增多。③频厚积小于0.2 MHz·mm 时,对称模态S0 具有较好的非频散特性;频厚积大于1.0 MHz·mm 时,非对称模态A0 具有较好的非频散特性。可见,频散现象不仅与导波频率有关,还与结构厚度有关。

图1 频散曲线示意

1.2 LamB波激发和接收

频散曲线对研究导波的传播特性、激发和接收具有重要的理论指导意义[2]。钢轨是由轨头、轨腰、轨底三部分组成的结构,其导波模态比板结构更加复杂。文献[11]将钢轨中的导波进一步分解为扭转模态、纵向模态和弯曲模态。其中,扭转模态不能在钢轨中近似常波传播;纵向模态类似于LamB 波对称模态,在大部分频率下频散较严重,很难在钢轨中长距离传播,且在不损坏钢轨的前提下很难激发;弯曲模态类似于LamB 波反对称模态,又分为垂直弯曲模态和水平弯曲模态,二者波速相近,不易区分。弯曲模态容易实现单模态激发,可用于钢轨伤损监测。

1.3 LamB波与自然裂纹的相互作用

很多学者利用有限元法模拟了导波与裂纹的相互作用,并通过人造伤的方式进行了试验验证[6-7,9-10]。但少有学者通过试验方式研究导波与自然裂纹的相关作用。通常,超声波与自然裂纹的相互作用会产生反射和衍射现象[6-7]。为了研究LamB波与自然裂纹的相互作用关系,利用两根3.6 m 长的钢轨进行试验,其中一根钢轨为无伤,另一根轨底角上表面存在如图2所示的横向裂纹,裂纹长50 mm,深12 mm。

图2 LamB波与裂纹的相互作用试验

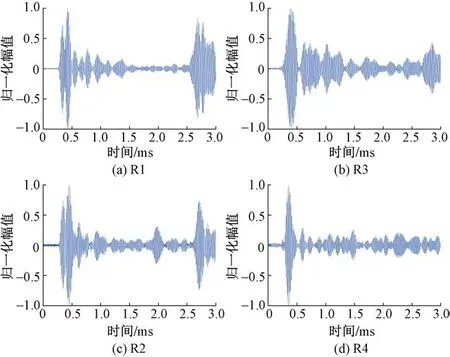

发射传感器T1、接收传感器R1—R4 安装位置以及伤损位置X1如图3所示。其中,发射传感器连接同一信号源,R1 和R3 位于无伤钢轨,R2 和R4 位于有伤钢轨。R1和R2用于验证超声波与自然裂纹产生的反射现象,R3 和R4 用于验证超声波与自然裂纹产生的衍射现象。

图3 传感器安装位置示意(单位:cm)

R1—R4 采集的原始信号见图4。可知:①R1 和R2 均采集到明显的首达波和端面反射波信号;R2 在2 ms 时接收到反射波信号。根据超声导波的飞行时间[12],可计算出该反射波出现的位置为2.43 m,这与实际伤损位置2.50 m 相差0.07 m,误差仅2.8%,可以初步认为该反射波为自然裂纹引起的伤损反射波。②R3 和R4 的首达波呈现出明显差异,说明自然伤裂纹阻碍了超声波的传播,从而引起波形的改变。

图4 R1—R4采集的原始信号

为了进一步验证图4中出现的反射波是否为自然裂纹产生的反射波,在无伤钢轨上进行人造伤试验,造伤位置与自然裂纹位置相同,设置4 种试验工况。①工况1:无伤;②工况2:轨底角伤损30 mm × 5 mm;③工况3:轨底角伤损40 mm × 9 mm;④工况4:轨底角伤损40 mm × 10 mm。

4 种工况下R3 采集的信号见图5。可知:在人造伤损工况下,R3 在2 ms 同样接收到反射波信号,反射波幅值随着伤损尺寸增大而增大,证实了发射传感器激发的LamB 波会与自然裂纹、人造伤裂纹等伤损产生反射现象。

图5 4种试验工况下R3采集的信号

综上,LamB 波具备非频散、少模态特性,且对自然裂纹、人造伤损较敏感,适用于钢轨伤损监测。因此,可基于这些特性,同时利用伤损指数[12]表征伤损大小,实现道岔尖轨/心轨折断监测。

2 高速道岔断轨监测系统的结构

高速道岔断轨监测系统由激发和接收传感器、监测分机、监测中心、客户端等组成,通过路局内网或公网将监测结果信息实时传递到客户端(图6)。该系统具有设备故障自检、道岔尖轨/心轨折断监测等功能,可实时监测道岔的服役状态,并根据状态异常提供报警信息,保障行车安全。

图6 高速道岔断轨监测系统客户端

激发传感器用于激发特定频率的导波。接收传感器可以采集包含伤损信息的导波信号。监测分机包含信号源、采集卡、工控机、空气开关、防雷模块等,主要负责导波信号的激发控制、数据采集和分析,并将分析结果传输到客户端。客户端包含监控图、报警提示、系统故障自检、历史信息查询与统计等,其中监控图展示了被监测车站的道岔位置、编号、传感器布点等状态信息。一旦某只监测传感器采集到伤损信号,系统会发出报警,提示用户进行处理。

3 系统集成测试

为了验证该系统监测道岔断轨报警功能的有效性和泛化能力,分别针对长心轨、导曲轨、尖轨进行了模拟伤损试验。

1)在昆明南工务段管内普者黑车间对道岔长心轨进行了线下模拟伤损试验;

2)昆明南工务段组织工务车间及相关单位配合晋宁东3#道岔更换导曲轨,借机对道岔导曲轨进行了线上模拟伤损试验;

3)在昆明南动车所对道岔尖轨进行了线上模拟伤损试验。

3.1 长心轨模拟伤损试验

在长心轨变截面处安装发射传感器F1,并分别在距离发射传感器0.16、1.65 m 处安装接收传感器J1、J2,轨底造伤位置距离发射传感器1.32 m,如图7 所示。试验中,分别于14:18 和14:23 进行两次造伤,伤损类型均为轨底斜裂纹贯穿,深度分别为2、4 mm。

图7 长心轨轨底模拟伤损试验

J1 和J2 的伤损指数变化曲线见图8。可知:J1 和J2 在无伤状态下,伤损指数均没有明显变化;在第一次轨头造伤后,伤损指数出现了明显上升,但是没有到达系统报警阈值;随着伤损进一步加深,伤损指数升至系统阈值以上,并触发系统一级报警。

图8 长心轨轨底造伤试验得到的伤损指数变化曲线

在长心轨跟端安装发射传感器F2,并在距离发射传感器0.16 m 处安装接收传感器J3,造伤位置位于轮轨接触的临界位置(60AT型可动心轨),距离发射传感器1.66 m,如图9所示。试验中分别于14:49和15:11进行两次造伤,伤损类型均为轨头贯穿裂纹,深度分别为17、30 mm。

图9 长心轨轨头模拟伤损试验

J3 的伤损指数变化曲线见图10。可知:无伤状态下,伤损指数没有明显变化;第一次轨头造伤后,伤指数出现明显上升,但是没有到达系统报警阈值;随着伤损进一步加深,伤损指数升至系统阈值以上,并触发系统一级报警。

图10 长心轨轨头造伤试验得到的伤损指数变化曲线

3.2 导曲轨模拟伤损试验

在晋宁东3#道岔导曲轨安装了4 只传感器,其中F3、F4 为发射传感器,J4、J5 为接收传感器,均使用夹具安装,如图11所示。在J4所在的导曲轨进行人工造伤,每次造伤耗时2~ 5 min。首先,于23:40:25 在轨底切割长30 mm、深8 mm 的裂纹(伤损类型为轨底角裂纹),系统未发出报警;继续在同一造伤位置加深裂纹,当伤损长30 mm、深15 mm 时(23:42:52),系统发出报警,如图12 所示;然后,在轨头进行人工造伤(伤损类型为轨头横向贯穿裂纹),当深度达到11 mm 时(23:54:03),系统发出了报警。另外,对照组J5 始终没有误报警。该结果表明,道岔断轨监测系统可以有效识别长30 mm、深15 mm 轨底角裂纹以及深11 mm的轨头横向贯穿裂纹。

图11 晋宁东3#道岔导曲轨模拟伤损试验

图12 监测系统客户端报警

3.3 尖轨模拟伤损试验

在曲尖轨上安装5 只传感器,其中F5 为发射传感器,J6—J9 为接收传感器,传感器均使用磁夹具安装。J6—J9 分别距尖轨尖端4 010、2 520、1 313、607 mm;F5 距尖轨尖端4 492 mm;伤损1—伤损3 分别距尖轨尖端3 465、3 270、1 655 mm,如图13 所示。利用角磨机进行人工造伤,每次造伤耗时1~ 5 min。

图13 尖轨模拟伤损试验

伤损1:伤损类型为轨头横向贯穿裂纹。伤损深4.5 mm 时系统未发出报警;继续在该位置加深裂纹,深度达到15 mm时系统显示J6—J8报警。

伤损2:伤损类型为轨底裂纹。伤损长30 mm、深8 mm时,系统显示J6—J9报警;

伤损3:伤损类型为轨头轨顶面掉块。伤损长30 mm、深5 mm时,J8、J9发出报警(J6、J7已拆除)。

试验结果表明,该系统可以有效识别深15 mm 的尖轨轨头横向贯穿裂纹,长30 mm、深8 mm 的轨底裂纹,长30 mm、深5 mm轨头轨顶面掉块(轨头截面大于10 mm的区域)。

4 结论及展望

通过研究钢轨中导波的传播特性、导波模态的选择、导波与自然裂纹的相互作用以及伤损识别算法等,开发了一套基于LamB 的道岔断轨监测系统,并通过现场试验进行了验证。主要结论如下:

1)监测系统选择的导波模态与自然裂纹相互作用时会产生明显的反射回波,这种反射波信号随着伤损加大而增加。

2)在道岔长心轨线下模拟伤损试验中,该系统可以有效识别轨底横向贯穿、深4 mm 裂纹,轨头横向贯穿、深30 mm裂纹。

3)在道岔导曲轨线上模拟伤损试验中,该系统可以有效识别长30 mm、深15 mm 轨底角人造裂纹,轨头横向贯穿、深11 mm裂纹。

4)在道岔曲尖轨线上模拟伤损试验中,该系统可以有效识别尖轨轨头横向贯穿、深15 mm 裂纹,轨底长30 mm、深8 mm 裂纹,轨顶长30 mm,深5 mm 轨头掉块(轨头截面大于10 mm的区域)。

5)该道岔断轨监测系统可以实现高速道岔尖轨、心轨、导轨等区域全覆盖,并且满足TG/GW 116—2013《高速铁路有砟轨道线路维修规则(试行)》中除轨头截面小于10 mm 区域有长30 mm 且深5 mm 的掉块外所有断轨工况的监测报警功能。

在接下来的研究中,将测试该系统在现场更加复杂环境条件下的稳定性和监测算法的鲁棒性,同时还需不断地对该系统进行优化和改进,提高报警准确率。随着系统的不断完善以及技术层面的不断突破,该系统有望在中国高速铁路运维中发挥重要作用。