混凝土泵摆动液压系统性能分析及优化

2023-02-24王福鑫

陈 玲, 王福鑫

(1.江苏联合职业技术学院 徐州经贸分院, 江苏 徐州 221000; 2.徐州徐工施维英机械有限公司, 江苏 徐州 221004)

引言

摆动系统是泵送机械的核心单元之一,主要作用是快速、平稳地驱动分配阀的摆动,以配合泵送系统换向,其动态特性直接影响泵送机械的效率、可靠性和平稳性。

首先,摆动的快速性要求系统驱动力和系统流量能够满足负载要求。在相同的摆动系统最大工作压力下,降低系统压力损失是提高摆动系统有效驱动力的关键。侯占勇等[1]分析了系统阀块流道的压力损失类型以及压力损失产生的原因,提出了降低压力损失的方法,并进行了实验验证。卢志学等[2]对泵送油缸联通阀组内部流道进行优化分析,并进行压损实验对比,对阀组设计和流道优化提供了参考。近年来随着仿真技术的发展, 对于混凝土泵车摆动系统的模拟仿真已能精确的反应泵车动态特性,为研究泵车摆动系统的动态特性提供了理论基础[3-5]。文献[6]建立了摆动系统的仿真模型,分析了摆动系统的运行规律。文献[7]通过仿真详细阐述了管路压损在管路设计中的重要性。针对混凝土泵车主阀块的压力损失,文献[8]对泵车主阀块进行仿真与实验研究,得到铸造阀块压损比机加阀块压损小的结论。对于液压阀块的设计要点也有系统的结论[9]。

其次,摆动的快速动作带来剧烈的冲击和振动,摆动速度越快,冲击越大。一般在摆动油缸上设置缓冲装置,用于降低摆动冲击。缓冲结构的优化设计对于在保证摆动速度的基础上降低冲击具有重要意义。李勋文等[10]利用AMESim对混凝土泵车摆缸液压系统进行仿真,对摆缸的缓冲装置进行模拟分析和优化。文献[11-12]基于AMESim仿真方法研究了摆缸缓冲结构参数对缓冲性能的影响,通过试验设计法(Design of Experiment,DOE)仿真得到了对于缓冲性能的最优参数值。

但长期以来,上述2个问题未有系统分析和试验验证。压损优化方面,主要通过优化阀块流道布置降低压力损失,对于泵车摆动系统的压力损失分布没有详细的结论,未能提出一套系统的压力损失优化方案;关于摆缸缓冲的研究结论大多基于理论分析,缺乏测试验证环节。本研究通过理论分析和仿真计算,分析了混凝土泵车摆动液压系统的动态特性,系统研究了降低摆动系统压损的方案,同时探索了摆缸缓冲结构数对优化缓冲性能的影响,将提升摆动快速性和降低摆动冲击2个目标一并分析,取得了较好的优化结果。

1 混凝土摆动系统工作原理

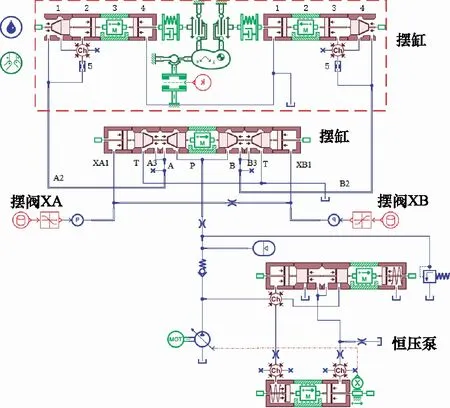

混凝土摆动系统的主要作用就是驱动分配阀左右摆动,配合泵送系统完成料斗内混凝土的吸排动作,其原理图如图1所示,系统动力源为恒压泵和蓄能器,工作时蓄能器放油,恒压泵负责为蓄能器补油。摆动控制块和换向阀为控制单元,左右2个摆缸为执行单元,依次动作驱动分配阀摆动,由于混凝土泵的结构特点,要求分配阀快速摆动到位,一般来说混凝土泵车的摆动油缸到位时间在200 ms左右,因此摆动系统以蓄能器作为动力源,实现瞬时大功率排放。

1.恒压泵 2.蓄能器 3.摆动控制块 4.换向阀 5.左摆缸 6.右摆缸

2 摆动系统建模与分析

摆动液压系统在摆动前通过恒压泵对蓄能器充液,摆动过程可看作蓄能器放液过程,因换向时间短,可以近似为绝热膨胀过程:

pVγ=常数

(1)

式中,p—— 压力,MPa

V—— 体积,m3

γ—— 绝热指数,对于氮气取值为1.4

蓄能器出口的液压油经过一系列接头、软管、阀块等元件,最终作用在摆动油缸的活塞上,流体经过一个元件就会产生相应的压力损失,损失类型一般概括为沿程损失和局部损失。2种形式的损失都随流量的增大而增大,可以认为压力损失与流速的二次方成正比,即:

(2)

式中, Δpi—— 流动方向上第i个元件的压力损失,MPa

ξi—— 流动方向上第i个元件的损失系数

ρ—— 流体密度,kg·m-3

vi—— 第i个元件处流动速度,m·s-1

假设从蓄能器到摆动油缸大腔共流经N个元件,蓄能器压力为p,则作用在油缸大腔的压力p1为:

(3)

(4)

式中,X—— 摆缸活塞的位移,m

A1—— 摆缸大腔压强的作用面积,m2

FL—— 摆缸摆动时的负载,N

m—— 摆缸活塞的重量,kg

摆动负载FL由驱动阀的惯性、混凝土的阻力、切割环的摩擦力等组成。这些负载包括摆动力矩在摆动过程中是时变参数,理论计算较为复杂,一般计算中按常量设置。

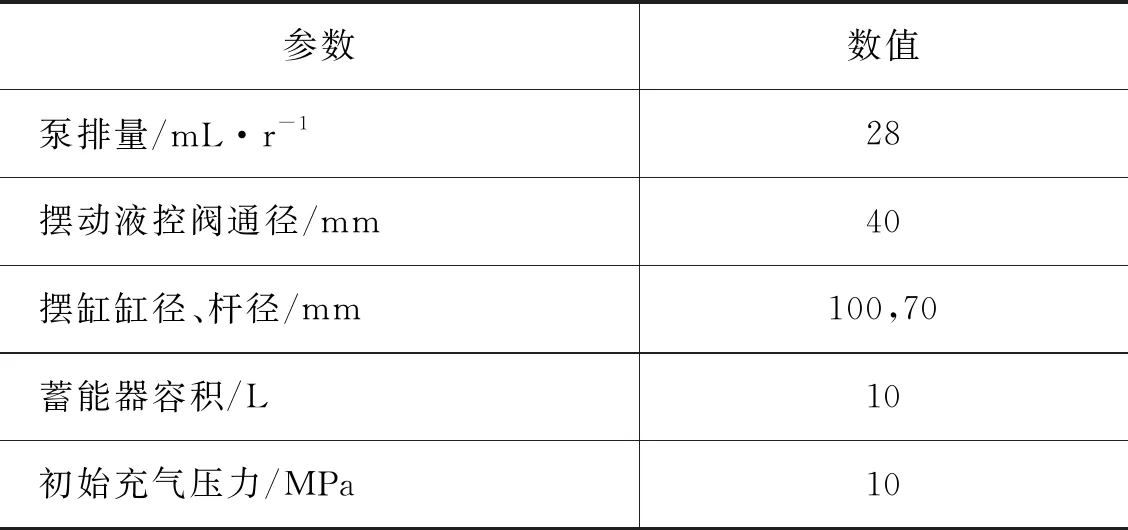

借助AMESim搭建摆动系统分析模型[12],如图2所示,部分主要参数如表1所示。

表1 仿真系统主要参数

图2 摆动系统仿真模型

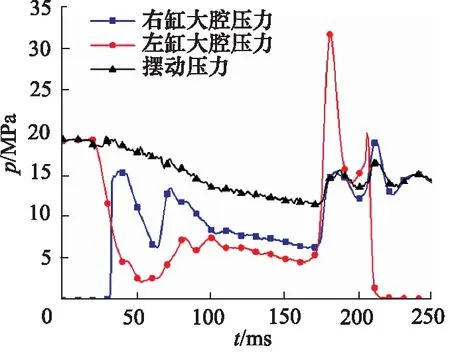

为验证模型的准确性,对该系统进行试验对比分析,如图3所示。以从左侧向右侧摆动为例,选取右侧摆缸压力为监测对象,仿真与实测结果如图4所示。

图3 摆动液压系统性能试验

由图4可知,换向动作开始时,换向阀阀芯开始换向,左摆缸瞬间从高压油路切换为回油路,压力随之下降,同时摆缸从静止开始加速,大腔内压力略微回升,摆缸速度不再增加时,随着蓄能器放油,系统压力缓慢下降。当活塞运动到缓冲位置,流通截面积突然减小,摆缸大腔内液压油瞬间升高使活塞、分配阀等运动件减速。对比仿真与试验结果,换向过程曲线误差在10%以内,表明该仿真系统可用于后续分析研究。

图4 右侧摆缸压力仿真与试验结果对比

3 摆动系统压损分析与优化

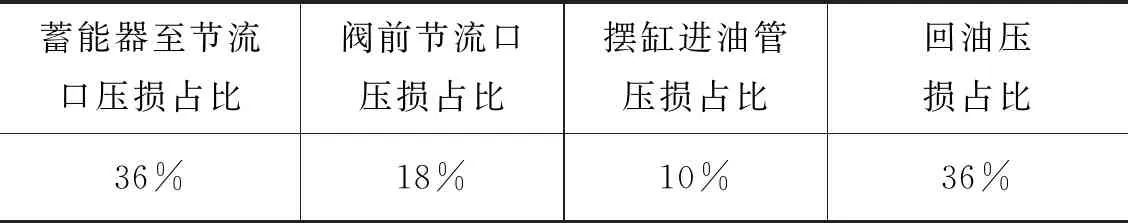

摆动过程为蓄能器放液过程,通过系统仿真分析,可以直观表明油液流动方向上各节点的压力损失情况。结果表明,现有产品摆动过程系统总压力损失达9 MPa,分为四部分:第一部分为蓄能器到阀块,主要为液压管路及其接头;第二部分为摆阀节流口,直径14 mm;第三部分为摆阀、摆缸进油管及其接头;第四部分为系统回油,包括从摆缸回油到油箱管路,各部分占比如表2所示,可见压损主要集中在蓄能器进油管路、回油管路以及进油节流口,由于摆缸进油管压损占比较小,仅对前三者进行优化分析。

表2 摆动系统各部件压损占比

3.1 蓄能器进油管路压损优化

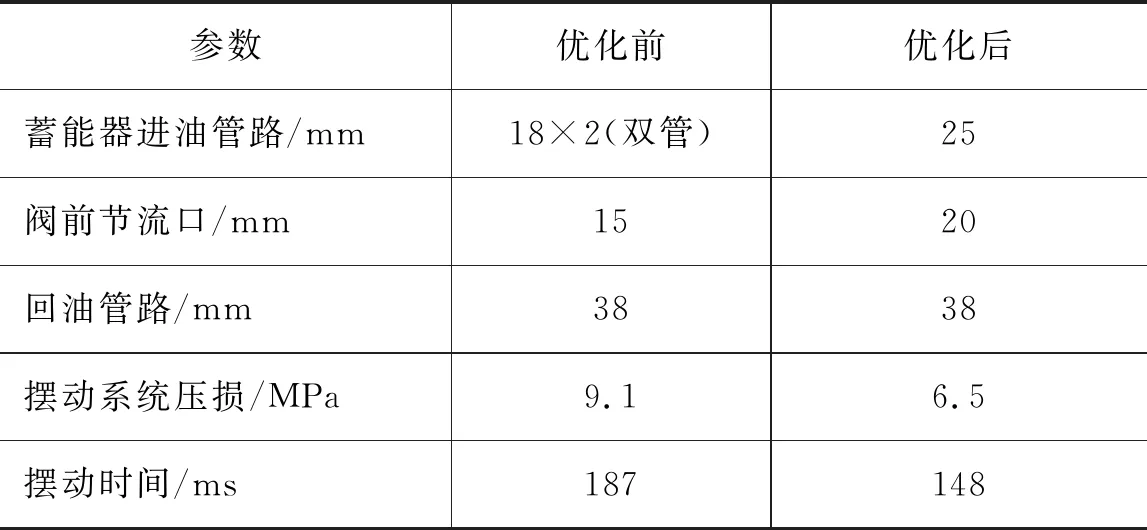

设置不同的管路规格,通过AMESim批处理功能,可以方便的得出对比结果,如表3所示。随软管规格增大,压力损失随之减小,同时摆动时间也随之缩短,单18 mm软管压力损失和摆动时间均较大,采用双18 mm 软管(产品现有方案),压损和摆动时间均明显缩减,而单25 mm软管和双25 mm软管的差异,虽压损有小幅缩减,但换向时间无差别。因此,优化的结果采用单25 mm管路代替原18 mm双管路方案,不仅有效减少了压损,而且简化了管路布置,节约了成本。

表3 蓄能器进油管路优化参数对比

3.2 阀前节流压损优化

一般来讲,系统回路中设置阻尼主要是为了吸收系统冲击或节流调速;而在摆动系统中,由于蓄能器容性元件,放液过程并无系统冲击,因此,节流口的设置只影响压力损失,进而影响调速。节流口越大,压力损失越小,不同节流口的摆动性能分析结果如表4所示,随节流口的增大,压损减小,摆动时间缩短,但优化幅度越来越小。主要是由于节流口的直径增大到一定程度后,该部分的优化空间已经很小,此时系统的压损和摆动时间主要受系统匹配约束。在综合考虑系统的匹配和阀块尺寸空间,选取20 mm节流口。

表4 不同阻尼孔匹配性能对比

3.3 摆动系统压损优化结果

利用上述方法,可以方便的进行摆动回油管路压损的分析和优化,不再赘述。

将上面的单因素压力损失优化结果进行叠加和匹配,可以得到摆动系统压损优化的最终结果,如表5所示,可以发现,优化后系统压力损失降低28.5%, 摆动速度加快20.8%,效果显著。

表5 摆动系统压损优化结果对比

4 摆动缓冲结构优化

除摆动速度,摆动冲击压力也是需要考虑的关键问题。过高的冲击压力不仅产生振动和噪声,对系统密封和结构可靠性也是巨大考验。所以有必要进一步优化摆缸缓冲结构降低油缸摆动时的冲击。摆缸缓冲机构借助缓冲间隙瞬间节流产生的阻力降低摆动机构的动量。根据动量定理,动量的变化量等于外力与其作用时间的积分:

其中,p为缓冲腔内的压力,在结构允许的情况下,缓冲时间越长,缓冲压力越高,缓冲效果就越好。但是往往受空间结构限制缓冲段长度受限制,缓冲压力也要保证在安全范围内。

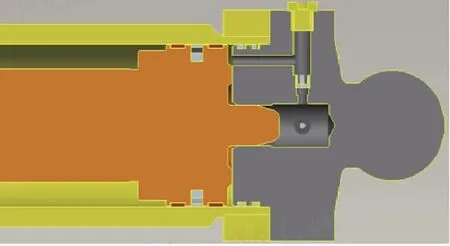

在摆动液压系统的设计中,摆动速度和摆动缓冲往往是相互矛盾的,二者的匹配需要在量化分析的基础上找到平衡。因为摆动油缸的缓冲段不能做太长,以免缓冲时间过长, 所以要在不改变缓冲段长度的基础上研究缓冲结构参数对冲击的影响,现有摆缸缓冲结构如图5所示,参数如表6所示。

图5 摆动油缸缓冲结构示意图

表6 摆动油缸尺寸参数

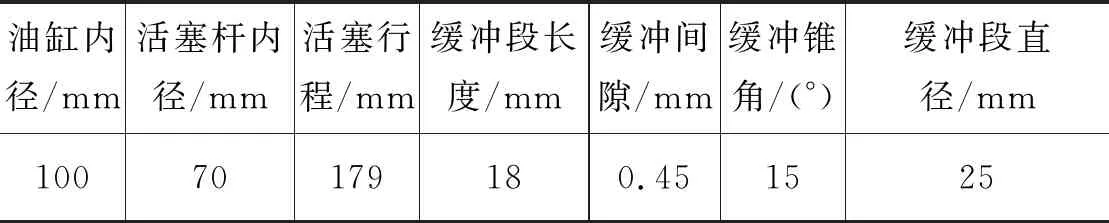

图6是其换向冲击压力曲线,初始状态为右缸完全伸出,并保持接高压油,左缸接回油。换向开始后,左缸接通高压油伸出,压力上升,右缸接回油缩回,且产生一定背压,两缸压力随蓄能器放液过程的持续而同步降低,直至右缸活塞进入缓冲腔,换向进入尾声,而此时右缸大腔压力激增至35 MPa,即为摆动系统的末端缓冲造成的冲击压力,油缸在此压力下迅速减速直至停止运动,但过高的缓冲压力不仅产生振动和噪声,也容易损坏摆动油缸的密封元件。

图6 原摆缸摆动性能测试曲线

4.1 摆缸缓冲节流口对摆动性能的影响

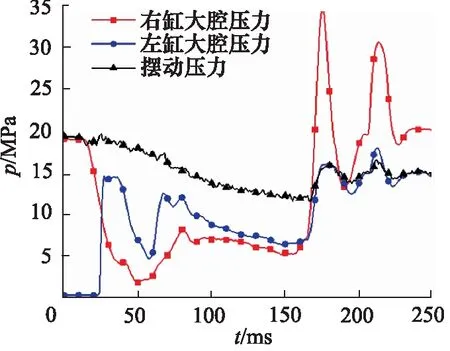

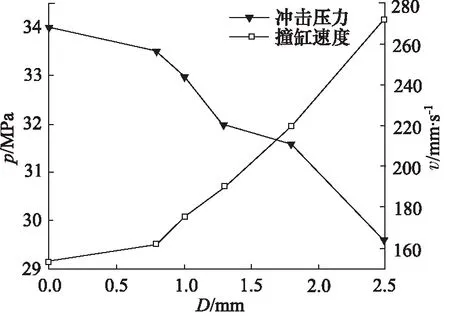

缓冲节流口的作用是当摆缸活塞进入缓冲段时,增大通流面积,减缓冲击压力。一般来说节流口直径越大,冲击压力越低,摆动缓冲效果也随之减弱。图7所示为缓冲节流口直径为1.8 mm时对应的摆动曲线,相比图6,不仅末端缓冲压力降至32.5 MPa,同时由于节流口的卸压作用,该压力在摆缸到位后也随即快速卸压。通过设置不同节流口,可以得到节流口直径对摆动时间以及缓冲压力的影响如图8所示,随着缓冲节流口直径增大,摆动冲击压力逐渐减小,但摆缸活塞撞缸速度不断增大。撞缸属于机械冲击,影响产品设备的稳定性和可靠性,因此在缓冲节流口的优化设计中,需统筹考虑系统可靠性和撞缸速度,综合上述因素节流口确定为1.3 mm。

图7 1.8 mm节流口摆动性能曲线

图8 节流口对摆动冲击和撞缸速度的影响

4.2 摆缸缓冲间隙对摆动性能的影响

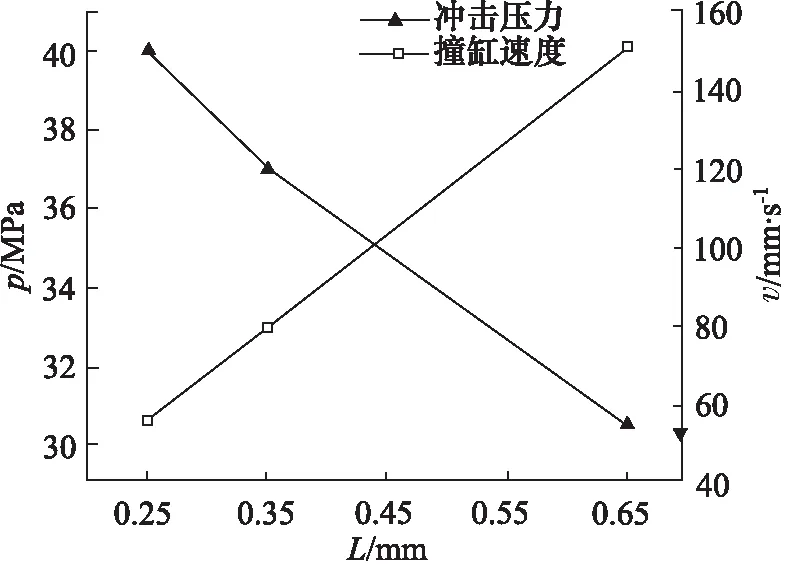

缓冲间隙对摆缸冲击的影响与回油节流口类似,缓冲间隙越大,摆缸冲击越小,但撞缸速度越大,意味着缓冲效果变差。一般保证压力冲击峰值在安全范围内的情况下尽可能的增强缓冲效果。通过批处理分析,可以得到缓冲间隙对摆动冲击和撞缸速度的影响趋势,如图9所示,综合考虑冲击压力和撞缸速度,取0.45 mm间隙为优化结果。

图9 缓冲间隙对摆动冲击和撞缸速度的影响

4.3 摆缸缓冲锥角对摆动性能的影响

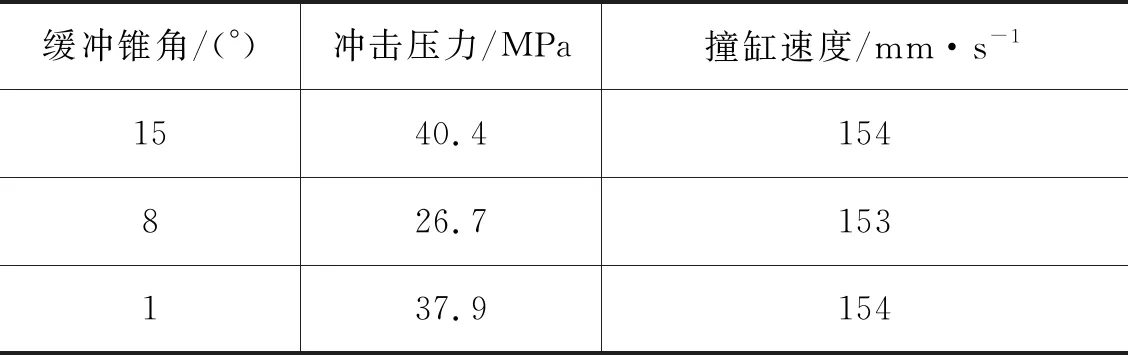

缓冲锥角变化对摆动性能影响的变化结果,如表7所示,可以看出,锥角变化对缓冲压力呈非线性,8°锥角较1°和15°锥角的缓冲压力降低明显,但撞缸速度基本相当,因此将8°定为优化结果。

表7 摆缸缓冲锥角对摆动性能的影响

4.4 摆缸缓冲结构优化结果

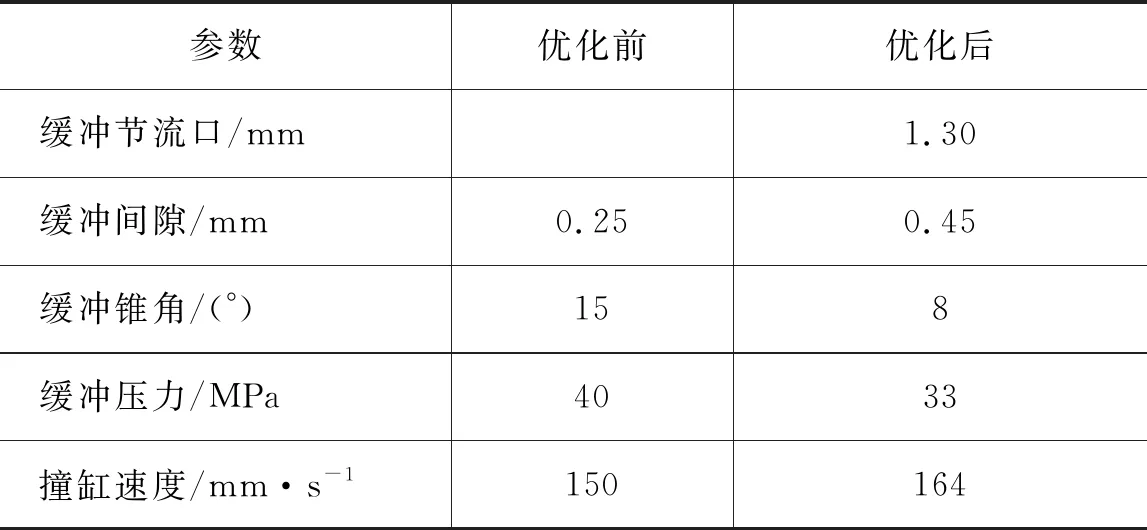

将上面的单因素压力损失优化结果进行叠加和匹配,可以得到摆动系统缓冲优化的最终结果,如表8所示,可以发现,优化后在撞缸速度没有明显增加的基础上,系统缓冲压力降低17.5%,摆缸活塞及相关密封性能得到了有效保障。

表8 摆缸缓冲优化结果

5 结论

(1) 分析泵送机械摆动系统的结构和工作原理,基于AMESim建立摆动系统压损及摆动缓冲仿真模型,详细阐明了摆动系统的压损分布和摆动冲击规律,为混凝土泵摆动系统的设计优化提供仿真平台和理论依据;

(2) 通过优化蓄能器管路及摆阀进口阻尼可以有效降低摆动压损28.5%,缩短摆动时间20.8%,大幅提高液压系统效率,最为关键的是,压损的优化提升了摆动力的充裕度,可以有效解决施工现场高强度浇筑时分配阀摆动无力的问题;

(3) 摆动缓冲压力越高,缓冲效果越好,可使撞缸速度控制在较低的范围内,但过高的冲击压力对摆缸可靠性造成影响,实际设计时要控制摆动缓冲压力在可接受的范围内,在此基础上保证缓冲效果。