剪叉式高空作业平台与机器人的集成设计及研究

2023-02-24徐彩云XUCaiyun

徐彩云/XU Cai-yun

(江苏柳工机械有限公司,江苏 镇江 212000)

1 研究背景

1.1 自行剪叉式高空作业平台

自行剪叉式高空作业平台的底盘采用箱型结构;剪叉式结构的臂架,以高强度材质方管为主体,能承载较大的载荷,同时保障工作平台的起升和下降有较高的稳定性。承载工具及操作人员的工作平台,由主平台及延伸平台两部分组成。延伸平台可横向延伸出去,使高空作业范围更大、效率更高。电池、电机和控制阀等重要元器件均布置于底盘,加大整体稳定性的同时,具备良好的维修性。蓄电池为自行剪叉式高空作业平台提供动力,通过底盘上的下控操作面板或工作平台上控制手柄的操纵,使其转向和行走至所需位置,上升或下降至不同高度。

自行剪叉式高空作业平台具备较高的安全性能,设备在进行所有动作时都有报警提示,标配底盘倾斜报警装置和坑洞保护装置,剪叉臂举升后自动切换到慢速行驶等,这一系列安全装置及控制逻辑,保障设备和操作人员的安全。

1.2 工业机器人

工业机器人是适用于工业领域的多关节、多自由度的机械手。工业机器人可以通过接受指令或预先编排的程序运行,其动作灵敏、精准,按设定的轨迹及步骤完成动作。

工业机器人被广泛应用于汽车制造业、电子电气等轻工业和食品行业等。工业机器人在工业生产中受到无比青睐的主要原因是:某些单调、重复和频繁的长时间作业,与人工操作相比,它更易把控、效率更高、质量更好;冲压、压力铸造、热处理、焊接、涂装等工序的操作危险、环境恶劣,工人在长时间作业下,对人体健康有相当大的影响,而工业机器人只需定期保养即可。

工业机器人代替人工作业,是工业化时代发展的必然结果,不仅可以提高劳动生产率、降低成本,还可提高产品质量。

1.3 集成方案设想

以上两者分别是高空作业和工业化智能制造领域的佼佼者。将两者集成于一体,以自行剪叉式高空作业平台为基座,机器人为执行主体,便赋予了自行剪叉式高空作业平台一位八面玲珑的自动化“操作手”,实现在高空的无人化作业;赋予了机器人强壮的“双腿”与“臂膀”,“双腿”可行走和转向至目标位置,“臂膀”可举升至目标高度。

集成后的设备(以下简称“剪叉机器人”),可应用于高空的自动化焊接、涂装和打磨等工况,实现高空无人化安全作业的同时,提高劳动生产率、提高生产质量、降低生产成本应用前景良好。

2 剪叉机器人的设计

某公司的铸件产品是高度约3.5m,形状规则,因铸造件表面较粗糙,需增加打磨工序来保证外观要求。考虑打磨会产生较多粉尘,对打磨工人的健康危害较大,且属于单一重复工作,剪叉机器人这一设备可满足此工况需求。

考虑工件较大,选用了某品牌5 寸自动化气动打磨头,偏摆直径5mm,空转速度12000rpm,耗 气 量0.38m3/min,噪 音 值60dMa,重量1.1kg。

机器人选用某品牌垂直关节六自由度多用途机器人,最大可搬运重量50kg,位置重复精度±0.05mm,电源容量10kVA,顶点动作范围2000mm,本体重量520kg。

考虑工件的高度及机器人本体的重量,选用现有最小型号剪叉,即2 层叉臂,最大平台作业高度为4m 的剪叉来改装较为合适,可同时满足作业高度及载重量。

3 总体及结构件设计

考虑工况所需求的高度和机器人自身可工作范围,剪叉的平台高度2m 即可,故需将现有2层叉臂,最大平台作业高度为4m 的剪叉,改装成1 层叉臂,最大平台作业高度为2m 的剪叉。

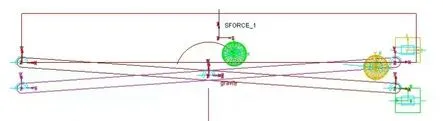

首先叉臂部分,叉臂的举升和下降是靠液压油缸的伸缩来实现,原2 层叉臂结构,举升油缸的缸头安装于第一节叉臂,杆头安装于第二节叉臂,现由2 层叉臂改为1 层叉臂,举升油缸的安装点位需重新设计。在结构不干涉的前提下,初定油缸的2 个安装点位,然后借助于ADAMS 机械系统动力学自动分析软件建模(图1),从举升高度、铰点受力等多维度,对点位进行优化,得出点位,同时可得到举升油缸推力曲线(图2),和举升油缸长度曲线(图3)。

图1 ADAMS机械系统动力学自动分析软件建模

图2 举升油缸推力曲线

图3 举升油缸长度曲线

工作平台部分,原平台的功能是载人载工具,现需改装成安装机器人的坚实底板,故取消工作平台的延伸平台及护栏,将底板由3mm 厚加至12mm厚,机器人安装部位加焊16mm垫板,增加机器人安装螺丝的旋入深度,保证机器人的平稳。

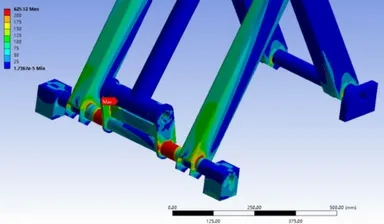

至此,剪叉机器人的主体结构已搭建完成,因重量、点位等发生了变化,有必要对关键叉臂做CAE 分析,Ansys 分析结果显示,举升油缸根部强度不够,应力集中,应力值超出材料的许用安全应力(图4),需对此处进行加强,加强后再次分析,加强有效,应力分散,应力值降低(图5)。

图4 应力值超出材料许用安全应力

图5 加强后应力值分散

3.1 液压系统设计

较原剪叉式高空作业平台,液压系统的变化仅是举升油缸,由图2、图3 举升油缸推力曲线和举升油缸长度曲线,可计算出举升油缸的各项参数:最小安装距560mm,最大安装距810mm,油缸最大静载荷68000N,系统允许最大压力17MPa,缸径80mm,杆径63mm。

3.2 电气及控制系统

剪叉式高空作业平台自带的蓄电池提供行走与举升的动力,外接电源为机器人提供动力。

剪叉式高空作业平台的控制系统集成于机器人的控制系统,由机器人的控制界面,同时控制剪叉的所有动作,包括故障代码的显示等等,如此二合一的控制系统,操作方便,有助于设定自动化作业程序等。

4 样机制造及测试

依据以上设计方案,按样机制造管理流程制造整机并下线(图6),经调试,样机具备设计定义的所有功能,经测试,满足设计定义的所有参数。

图6 样机

设备工作时的稳定性是否符合要求,是衡量设备是否合格的一项重要指标。此剪叉机器人结合自行剪叉式高空作业平台和工业机器人的使用条件,根据其具体使用工况,将剪叉机器人分别置于工作允许最大角度:横向1.5°,纵向3°,再加0.5°富余的斜坡上,将剪叉举至最高,在前后左右4 个方位,将机器人手臂伸至最不利于稳定性的位置,将所有的力折算成最高点的侧向拉力,判断设备是否有倾翻风险,试验结果证明其各个位置均满足稳定性要求。

5 工况适应性验证

针对前期确定的工况,按实际工作时整个过程中的轨迹及动作,对剪叉机器人设置了自动化作业程序,剪叉行走、转向、举升、下降动作,机器人的旋转、各关节的复合动作均由控制系统完成,高效完成高空状态的无人化作业。

6 结语

剪叉式高空作业平台与机器人的成功集成与应用,证实了不同领域的机械设备是可以通过改装设计,集成一体,发挥各自优势的,在新的领域、新的工况,更好地实现新的功能。智能控制技术,赋予了传统机械设备“超强大脑”,推动了工业生产的进步。