某16 m³浮选系列流程考察与诊断

2023-02-24王小凯刘博锐

王小凯 刘博锐

(重钢西昌矿业有限公司)

攀西地区大多数露天矿山已进入中深部开采,甚至转入地下开采,入选矿石品位急剧下降,且矿石可选性越来越差。某矿山受采场供矿空间限制,供矿点越来越少,因矿石性质频繁变化及配矿问题,选矿厂生产浮选工序间断性生产效果不稳定,各项指标波动很大,浮选流程薄弱环节多,适应性及承受力不强。为此,针对该选钛16 m³浮选系列进行了流程考察与诊断,查明制约钛浮选指标提高的瓶颈[1]。

1 选矿厂现状

选矿厂总流程是先选铁再选钛,主要由破碎(抛废)—磨矿—选铁—选钛—脱水等部分组成。选钛作业是利用选铁尾矿先强磁回收选铁尾矿中的钛,得到钛粗精矿,对钛粗精矿再磨并脱除部分细泥后进行浮选脱硫,脱硫尾矿作为钛浮选系统的给矿。钛浮选系统分为4 个系列,其中1、2 系列配置8 m3浮选机,3、4系列配置16 m3浮选机,4个系列的钛浮选工艺和药剂制度相同,皆为1粗2扫4精工艺,即脱硫尾矿作为钛浮选给矿,调浆后经1粗4精得到钛精矿产品,粗选尾矿经2次扫选得到钛浮选尾矿。

该选矿厂2021 年完成选铁系统及抛尾系统扩能改造,进入选钛系统的原矿量大幅上升,导致整个浮选工序浓度上升,入浮浓度甚至高达65%以上,浮选尾矿品位居高不下。同时,由于磨矿分级设备能力不足,进入浮选的粗粒级占比增加,很大程度上影响了浮选效果。

2 流程和设备考察技术方案

2.1 考察目的及内容

主要开展16 m³浮选系列钛浮选流程和设备运行参数考察,分析各作业的主要参数及现有流程与装备的分选效果,查明制约钛浮选指标提高的瓶颈。

2.2 主要考察内容

(1)钛浮选系统流程考察。开展各作业泡沫及底流浓度、底流粒度分布考察以及各作业泡沫及底流产品主要元素(TiO2)分析[2];开展流程内部各环节能力匹配及分析、浮选药剂制度考察,进行浮选产品分析和给矿、钛精矿和尾矿的工艺矿物学检查,并提供数质量流程和矿浆流程图。

(2)钛浮选系统设备分选效果、运行参数考察。开展各作业单台浮选机泡沫、粒度分布考察及各作业泡沫及底流产品各粒级主要元素(TiO2)分析,分析各作业浮选机的钛分选效果;开展各作业单台浮选机的充气量、空气分散度、矿浆相的泡沫负载率、泡沫层表面横向运输能力、矿浆悬浮能力测试,根据设备测试得到的参数数据和取样分析结果,计算分析目前设备的运行参数,为钛浮选设备改造升级提供数据支撑[3]。

3 钛浮选系统流程考察

3.1 浮选指标

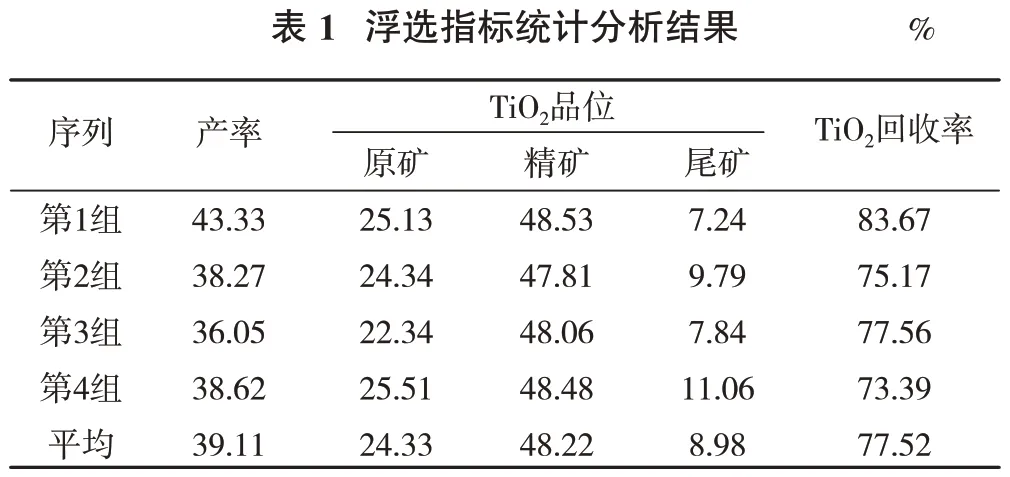

对流程考察数据进行统计分析,结果见表1。

由表1可知,给矿钛品位有一定的波动,钛精矿品位相对稳定,基本在47.00%以上;尾矿钛品位波动较大,TiO2含量在7.24%~11.06%,尾矿中损失的钛偏高,钛回收率不理想且波动较大。

3.2 浮选时间考察

结合流程考察数据,对钛浮选段各作业浮选时间进行计算,结果见表2。

由表2 可知,在处理量95.98 t/h 的情况下,钛粗选、精选1、精选2、扫选1 作业的浮选时间是足够的,且有所富余;钛扫选2 浮选时间9.01 min,低于设计时间;精选3浮选时间少于9 min,略显不足;理论上在浮选机容积确定的情况下,实际浮选时间与单位小时的处理量、矿浆浓度以及流程的中矿循环量大小有关。

3.3 钛浮选各作业不同粒级分选效率分析

为了考察各作业对不同粒级的分选效果,对各作业产品进行筛分分析,根据产品筛析结果,计算各作业不同粒级TiO2金属作业回收率,见表3。

由表3可知,-0.15+0.074 mm、-0.074+0.038 mm粒级在各作业的浮选回收效果较好,其次是-0.038 mm粒级,+0.15 mm回收效果最差;-0.038 mm粒级在粗选上浮不理想,但在扫选可得到部分上浮;而+0.15 mm在粗选、扫选上浮均较差。在精选1、精选2、精选3作业,4个粒级的作业上浮率都比较高且相对稳定;精选4作业4个粒级的作业上浮率均快速下降,与精选4作业回收率较低有关;另外,各粒级的TiO2作业回收率在精选1 下降较多,说明精选1 的分选效率相对其他作业分选效率更低。

4 浮选设备运行参数测试

为了考察钛浮选系统现有16 m³浮选设备的分选效果,对浮选设备的测试主要包括浮选机的充气量和空气分散度测试、矿浆相的泡沫负载率分析。考虑到精选2、精选3、精选4作业泡沫太厚,难以获得正确的基础数据。为了横向比较分析,同时考虑人员配置情况,经现场确认泡沫负载率只对粗选、扫选1、扫选2、精选1最能反映浮选机运行参数的第2台浮选机进行检测,其他运行参数能测尽测。

4.1 浮选机充气量及空气分散度

充气量是指每平方米浮选机液面上每分钟逸出的空气体积,它是表征浮选机充气能力的量度。充气量测试选择点为粗选、扫选、精选作业的每台浮选机,利用排水取气法测试浮选机的充气量。测点位置选取的主要原则是保证测点在整个浮选机截面内均匀分布,此次测试点选取8 个点,测试时每个测点至少测2次,2 次测试误差控制在5%范围内为合格,否则需再次测量。16 m³浮选系列粗选作业各台浮选机充气量为0.37~0.76 m3/(m2·min),各台浮选机之间的气量差别较大;扫选作业各台浮选机充气量为0.18~0.41 m3/(m2·min),个别浮选机气量偏小;精选作业各台浮选机充气量为0.13~1.63 m3/(m2·min),个别浮选机气量变化较大;总体而言,4系列粗扫选作业气量偏小,且各台浮选机之间的气量变化无规律,不利于流程控制[4]。

空气分散度是表征浮选机内空气分散均匀程度的参数,是浮选机叶轮定子气体分散功能的重要评价参数。浮选机内均匀的空气分布有利于气泡与矿物颗粒更充分地接触,有效增加气泡、颗粒碰撞概率,从而提高浮选效率。对粗选、扫选、精选作业每台浮选机均进行空气分散度测试,受限于现场空间,每槽选择横截面上较为均布的8个点,代表浮选机半截面各个位置的平均气量。各台浮选机空气分散度数据见表4。总体而言,各台浮选机空气分散度大部分在2.0以上,空气分散效果较好;扫选2作业浮选机空气分散度小于1,分散效果偏差,可能原因是叶轮、定子磨损严重或叶轮、定子之间间隙变大。

4.2 矿浆相泡沫负载率分析

浮选机的气泡负载率是指矿浆相中单位体积气泡携带的矿物颗粒的质量,即气泡携带矿物的总质量和气泡总体积的比值;它一方面反映药剂对矿化过程的作用,另一方面揭示浮选机内流体动力学环境对矿化的影响。

粗选作业浮选机的气泡负载在上升过程中先增大再降低,但整体略呈上升趋势。在品位变化上,矿化气泡的品位在上升过程中基本不变,品位达44%以上,高于粗选作业最终产品品位43.04%。扫选1、扫选2 作业浮选机气泡负载在上升过程中逐渐降低,且从640 mm 上升到270 mm 的过程中降低较为急剧,品位在上升过程中逐渐升高,这表明扫选1、扫选2作业矿化气泡脱落较为严重,且以连生体的脱落为主。

精选1作业浮选机的气泡负载效果较差,在上升过程中先大幅下降再维持不变;矿化气泡品位在上升过程中基本保持一致,且达48%以上,高于精选1作业最终产品品位46.04%,这表明矿化在穿过泡沫层的过程中品位降低,整体富集效果差,其原因在于泡沫产率大,泡沫浓度大,矿化气泡在泡沫层的停留时间过长。精选2、精选3 及精选4 作业泡沫层厚度较厚,超出了测点布置范围,为此仅对各作业进行单个点或2个点进行测试,初步分析,精选2、精选3呈现的规律与精选1类似。

5 浮选产品工艺矿物学研究

此次工艺矿物学研究是针对主要产品进行研究、分析,包括产品的多元素分析、筛析、单体解离度测定以及相关工艺矿物学特征等。

5.1 浮选给矿

浮选给矿工艺矿物学分析结果见表5、表6。

由表5、表6 可知,有价成分TiO2品位22.34%,主要以钛铁矿形式存在,占93.20%,含钛磁铁矿中的钛只有0.82%,其他形式占5.98%;钛铁矿主要以不规则状单体形式产出,部分钛铁矿与脉石矿物呈富连生体形式产出,少量钛铁矿裂隙被脉石矿物充填,有时可见钛铁矿与脉石矿物呈贫连生体产出,微量钛铁矿中嵌布细丝状、片状含钛磁铁矿呈固溶体分离结构产出,偶见钛铁矿中包裹微细粒脉石矿物,钛铁矿与磁黄铁矿、黄铁矿连生产出;有害元素P、S 含量分别为0.26%和0.20%,主要杂质元素为Si、Mg、Ca、Al;磷灰石主要以连生体形式产出,连生体部分主要与透辉石、绿泥石等其他脉石矿物连生产出,少量与钛铁矿连生产出,部分磷灰石呈不规则状单体形式产出[5]。

5.2 浮选精矿

该精矿中的目的矿物绝大部分为钛铁矿,少量含钛磁铁矿;杂质矿物主要为透辉石,其次为绿泥石,少量角闪石、橄榄石、滑石,微量斜长石、榍石、钙铝榴石、黄铁矿、磁黄铁矿、磷灰石、石英、白云母、镁铝尖晶石、白云石、钙铁榴石等[6]。该精矿产品中钛铁矿主要以不规则状单体形式产出,部分钛铁矿与脉石矿物呈富连生体形式产出,少量钛铁矿颗粒中充填片状脉石矿物,有时可见钛铁矿晶格中充填细片状含钛磁铁矿,微量钛铁矿中包裹微细粒脉石矿物,偶见钛铁矿与含钛磁铁矿、磁黄铁矿、黄铁矿、黄铜矿连生产出。钛铁矿粒度主要集中在0.104~0.250 mm。

5.3 浮选尾矿

损失在尾矿中的钛矿物主要为钛铁矿,微量含钛磁铁矿。非金属矿物主要为透辉石,其次为绿泥石、角闪石,少量橄榄石、钙铝榴石、斜长石、磷灰石、滑石、榍石,微量白云母、白云石、钙铁榴石、黑云母、方解石、石英、镁铝尖晶石、钾长石等。其他金属矿物主要为黄铁矿,微量磁黄铁矿、黄铜矿、钴镍黄铁矿、方铅矿等。损失在尾矿中的钛铁矿主要以不规则状单体为主,且这部分单体钛铁矿中部分颗粒充填细片状脉石矿物,二者关系较为复杂;少量钛铁矿与透辉石、角闪石、绿泥石等脉石矿物连生产出。钛铁矿粒度主要集中在0.074~0.240 mm。

6 结语

(1)某矿16 m³浮选系列流程及浮选动力学考察发现,粗扫选作业浮选时间不足,精选3作业循环负荷大且浮选时间不足,4 次精选作业富集比不高等。攀西地区钛铁矿选矿粗扫选浮选时间均在60 min 左右,为此建议现场增加粗扫选作业浮选时间。

(2)流程考察及泡沫横向运动能力测试结果表明,粗选及精选作业泡沫产率大,泡沫浓度高,各作业浮选机溢流堰载荷及截面积载荷偏高,矿化气泡在泡沫层的停留时间过长,富集效果差。

(3)泡沫负载率测试结果表明,扫选作业气泡在上升过程中气泡负载率降低急剧,为此在4 系列浮选机的应用上将优化溢流堰的高度,提高气泡的负载能力,进而提高选别指标。

(4)流程考察结果表明,尾矿中损失的钛铁矿主要为单体,且以粗粒级钛铁矿为主,建议现场控制入浮粒度,以减少浮选给矿中+0.15 mm 粒级含量,改善粒级分布。

(5)各台浮选机充气量的大小及泡沫层厚度的设置均凭经验操作,不利于生产的稳定,建议现场增加气量自动控制及液位制动控制系统,实现多个作业的协同控制,确保控制精度,降低操作人员的劳动强度,提高生产稳定性。