ZXT型振动筛筛箱制造工艺研究

2023-02-24吴泽洲涂晓琴曾爱民

吴泽洲 涂晓琴 曾爱民

(三川德青工程机械有限公司)

随着泥水盾构直径趋向大型化,地面泥水处理量向3 000 m3/h 及以上跃迁,这就迫切需要使用大型振动筛来高度集成设计泥水分离设备,以实现缩小设备占地面积、减少设备故障点、降低设备投资和运维费用的目的。国产振动筛在工况运行时可靠性不高,横梁断裂、侧板开裂等早期失效现象时有发生,1.8 m 及以上筛宽的大型振动筛尤为突出。实践证明,影响振动筛产品可靠性的因素中,生产制造占三成,但对大型振动筛而言,生产制造因素可能跃升到五成以上。我国煤炭行业曾引进国外振动筛全套设计图纸,但生产制造出的筛机,在可靠性上普遍低于原装进口筛机,大型筛机的可靠性甚至不足原装进口筛机的20%。因此,通过优化筛机制造工艺来提升制造质量,缓解改善大型振动筛的早期失效问题很有必要。

1 ZXT型振动筛筛箱结构

ZXT 型振动筛是三川德青工程机械有限公司自主研发设计制造的,主要用于泥水的预筛分及旋流底流的脱水筛分,是该公司生产制造的最宽、最大的筛机。

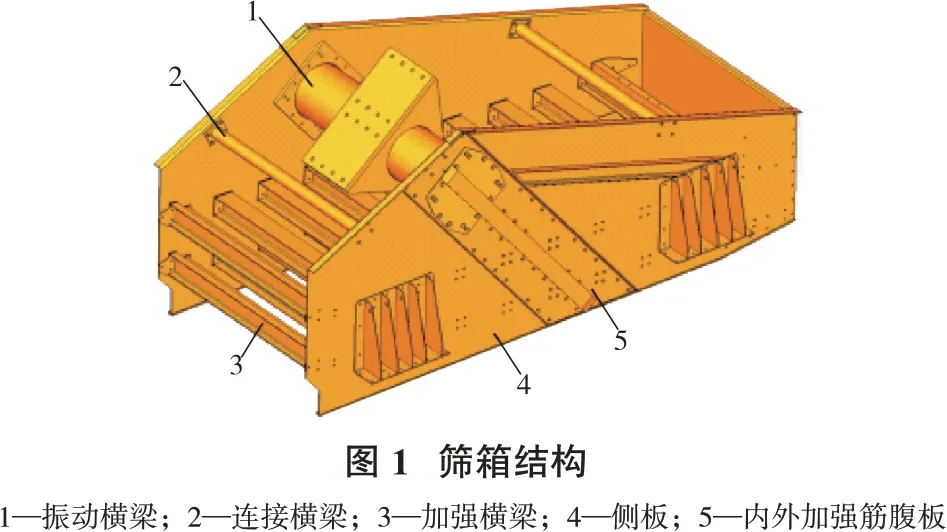

ZXT 型双层振动筛主要由筛箱、筛板及紧固附件、振动电机、隔振支承装置等组成。在振动电机激振力激励下,筛板随同筛箱作平面直线往复运动,渣料沿筛面向出渣口作抛掷运动,实现泥水的预筛分、旋流底流的脱水筛分等功能。筛箱是振动筛最主要的构成部件,也是振动筛生产制造的重难点。筛箱主要由振动横梁、连接横梁、加强横梁、侧板、内外加强筋腹板等铆固、焊接而成。筛箱结构见图1。

针对筛箱早期失效现象,从ZXT 型振动筛筛箱的生产制造入手,对影响筛箱制造质量的工艺因素进行分析、研究与探讨,针对性提出优化改进措施,以提高筛箱制造质量,延长筛箱使用寿命,从而为大型筛箱的生产制造积累经验。

2 材料质量的控制

筛箱不仅要在交变载荷下连续运行,同时还受块料冲击、物料的磨损与腐蚀,因而设计时需在保证有足够强度与一定寿命的前提下尽量降低参振质量,以优化筛机性能参数。因而材料的选择与控制十分重要,尤其是筛箱侧板、振动横梁、支撑横梁等关键部位的材料。材料或构件中有折叠、夹层、夹杂等内在质量缺陷,或有裂纹、划伤、结疤、变形等外在质量缺陷,则这些原始缺陷在激振力作用下,会逐渐扩展,当达到一定临界尺寸时,就会严重影响筛机的疲劳强度,发生横梁断裂、侧板开裂等失效现象。因此钢板、型钢进场时,必须同时提供质量检验报告及产品合格证,且外观质量符合规范要求。振动横梁及侧板等重要构件除进行标准化验外,下料前还需进行超声波探伤。

关键板材在数控切割前,先在钢板上标识零件轮廓线,在轮廓线内外侧各50 mm 范围内进行100%超声波探伤,其他按4 点/m2100 mm×100 mm 做超声波探伤抽检,板材内部不允许有大于30 mm×30 mm分层[1],其目的是为了发现材料内部缺陷,避免下料后产生单边切口裂纹,可在一定程度上消除断裂源。

振动横梁的无缝钢管需作100%超声波探伤,探伤仪以高出基准灵敏度6 dB 的扫描灵敏度进行扫描;当发现缺陷时,再将探伤仪调整到基准灵敏度进行扫描,若缺陷回波幅度≥基准灵敏度,则判定为不合格品[2]。不合格品可在公差范围内适当修磨后再复探,目的是为了发现材料的内部缺陷,避免管材受力后引起应力集中,可一定程度上消除裂纹成核。

焊接所用的焊条(焊丝)、焊剂等焊接材料的质量必须符合设计要求和现行国家规范,进场严格按规定验收,合格后方可入库。焊接过程中,焊剂使用前按要求烘烤,焊接用气体必须符合现行国家标准的纯度要求[3],目的是为了保证焊缝接头的质量,提高焊接结构的疲劳强度。

3 制造质量的控制

筛机制造质量控制主要包括焊接变形控制、内应力控制以及加工精度控制3 个方面。为控制筛机制造质量,制定以下工艺对策。

3.1 下料控制

筛机工况运行时,受连续交变激振力作用,为保证筛箱整体疲劳强度,去除应力集中源,制定筛箱生产制造通用原则如下。

(1)所有构件均应让出不规则部分后整体下料,不允许有拼焊现象;钢材表面若有扭曲或弯曲等不平缺陷,需采取矫正措施校平钢板或校直型材;型材采用锯切下料,规则薄板采用剪板下料,侧板、异形板材采用数控切割下料;切割口表面粗糙度Ra50,目的是缩小热影响范围,减少热变形,提高下料精度,控制应力集中。

(2)所有构件下料后,均应进行Sa2 级抛丸除锈预处理,材料表面没有可见油脂、氧化皮、铁锈等杂质。空气相对湿度60%~70%时,应在抛丸后2 h 内完成防锈底漆的喷涂;空气相对湿度小于60%时,应在抛丸后4 h 内完成防锈底漆的喷涂,目的是去除附着物,清洁材料表面,提高构件的美观性,同时防止材料再氧化及二次污染。

(3)所有构件下料后,均需去除切口周边的熔瘤、挂渣或毛刺,切割缺口均倒角、打磨光滑,目的是去除应力集中源,为后续加工提供便利。

3.2 焊接控制

ZXT 型筛箱大小5.5 m×2.0 m×2.5 m,横梁长2.04 m,焊接作业量大,焊缝质量要求高。为控制焊接变形,保证焊接质量,工艺技术人员制定出筛箱焊接通用原则如下。

(1)筛箱母材多采用碳素结构钢或低合金结构钢,电弧焊匹配选用J427/J506焊条,埋弧焊匹配选用H08MnA 焊丝,气体保护焊匹配选用H08Mn2SiA 焊丝,以保证焊缝的强度、韧性和塑性等力学性能。

(2)壁厚12 mm 以下构件开单面坡口,壁厚12 mm 以上构件开双面坡口,开坡口优先采用机加工;若采用碳弧气刨,需打磨去除坡口表面的渗碳氧化层,层厚约0.7 mm;去除坡口边缘表面上的氧化皮、铁锈、熔渣等附着物,直至露出金属光泽,清理范围不少于20 mm,目的是让电弧能深入到焊缝的根部,使根部能够焊透并融合好,提高焊缝接头强度。

(3)焊接接头组对后,优先采用工装定位或卡具刚性固定,也可在坡口内直接点焊定位。组对定位时,不仅要控制对口错边量、组对间隙及棱角度等参数不超过产品制造、验收标准的规定[4],还要保证不影响底层焊缝的施焊作业。工装定位的目的是实现焊前固定、焊后校正,以控制焊接变形。

(4)焊前进行预热,预热温度为100~200 ℃,预热范围为坡口边缘正反面各75 mm范围内,加热方式为火焰加热。预热目的是提高焊接接头初始温度,减少焊缝金属与母材间的温差,防止产生焊接裂纹。

(5)CO2气体保护焊一般采用细焊丝、小电流、低电压的短路过渡形式。工艺参数焊丝规格为ϕ1.2 mm,焊接电流为120~130 A,电弧电压为9 V,焊接速度为30~50 cm/min,焊丝伸出长度为10~15 mm,焊道数为2,气体流量为20 L/min。焊接层次为打底焊→填充焊→盖面焊,按要求进行多道焊与层间清理,层间温度150~400 ℃,目的是实现稳定的焊接过程,焊接飞溅小,焊缝成形良好。

(6)焊后横向锤击焊缝,尽量使焊缝金属向横向扩展,以消除焊接应力。因钢材在300~500 ℃有脆性,因而建议锤击冷焊缝,即在100~150 ℃时进行。

3.3 内应力控制

筛箱的制作过程伴随有不均匀的加热和冷却,将产生多种内应力,有折弯时产生的折弯应力、焊接时产生的焊接应力、强行紧固连接时的连接应力等,各构件铆焊成一体时将合成新的内应力。内应力在激振力作用下对筛箱有破坏作用,因而对参振焊件需进行焊后热处理——去应力退火,以细化钢的晶粒,消除应力集中,提高焊缝强度,是筛机保证质量及延长寿命的有效手段。

振动横梁去应力退火工艺规范为开炉后缓慢加热,2 h 内温升至400 ℃;2 h 后以100 ℃/h 加热至Ac1以下100~200 ℃,且保持炉内各控点温差不大于20 ℃;以最厚断面计算,每25 mm 厚度炉内保温1 h,但不得少于4 h;闭炉随炉冷却至200 ℃以下,再出炉空冷至室温。对于加工焊件的去应力退火,在粗加工后、精加工前进行,退火温度取下限。开炉放置构件时,需注意将构件放平垫正,避免热处理变形。

3.4 机械加工控制

(1)侧板的加工。侧板是筛箱的重要构件,面积大且形状不规则,根据振动受力特性,主侧板采用整张钢板低温下料,采用定位精度± 0.1 mm 的数控等离子切割机切割成形。ZXT 主侧板上的铆接孔多达上百个(图2),分别与各横梁及内外加强筋腹板等铆接。侧板上所有孔的加工优先采用平面数控钻,可实现一次装夹即可完成,与传统的划钻工艺相比,消除了人为因素的影响,大幅提高了加工精度及功效。若没有一次成孔设备,则将2块侧板通过工艺孔配对叠加后,采用钻模加工各螺栓孔及铆接孔。

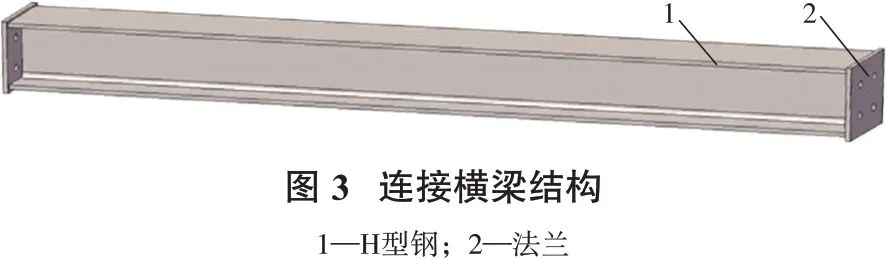

(2)横梁的加工。横梁是两侧板之间的主要连接部件,一般包括振动横梁、连接横梁和加强横梁,数量较多。横梁具有连接两侧侧板、传递电机激振力和承载固定筛板的功能,是容易发生早期失效现象的关键部件。要提高大型振动筛的可靠性,无论是焊接方面还是机加工方面,都要保证横梁质量,包括形位公差和尺寸公差,且焊后要做探伤检测。以数量最多的连接横梁为例,说明横梁加工中需要注意的问题[5]。连接横梁结构见图3。

中间H 型钢一般采用锯床锯切下料,两端法兰一般采用数控等离子切割机切割下料。在专用工装夹具上分别固定H 型钢和法兰,采用CO2气体保护焊机,严格按焊接工艺指导书焊接成型,焊后超声波探伤检测,Ⅱ级合格。合格的构件去除焊渣后,进行去应力退火处理、喷丸处理,以消除焊接应力。

为有效保证横梁加工精度,加工时采用同一定位基准一次性装夹固定,不仅能消除系统误差,还可提高构件的互换性;为有效保证横梁的形位公差,不允许采用两端法兰端面作为基准,而是校核H 型钢的对中端面作为加工基准。优先采用对头镗床同时镗铣两端法兰面及端面各孔,若无相应设备也可采用数控镗铣床一次性装夹后加工。需要注意的是,所有横梁宽度要控制在-0.5 mm 公差范围内,所有横梁两端法兰加工后的厚度要保持一致,不超出-0.1 mm 公差范围;所有横梁的H 型钢与两端法兰的垂直度要控制在0.5 mm 公差范围内,两端法兰端面的平行度要控制在0.5 mm公差范围内。

(3)内外加强筋腹板的加工。内外加强筋腹板一般薄而长,加工的关键是控制焊接应力和焊接变形,因而针对性设计了专用的工装夹具。内外加强筋腹板先配对,通过工艺孔对称装夹固定在工装的两侧,再严格按焊接工艺指导书焊接成型,焊后超声波探伤检测,Ⅱ级合格。合格的构件去除焊渣后,与工装一起进行去应力退火处理,然后再拆离工装,分别进行喷丸处理,最后采用工装夹具加工各铆接孔。

3.5 组装控制

筛箱主要是通过铆钉来完成各构件的连接,相关构件均需加工孔,成孔后的毛刺对结合面的粗糙度有影响。为消除横梁断裂隐患,防止铆钉产生松动现象,组装前需对各构件连接结合面去除污物、去毛刺倒棱角后,涂防锈油,以保证铆接质量。

筛箱组装时,先将主侧板、内外加强筋腹板分别配对,铆接组装成对称的两侧板;利用工装将配对侧板对称立起来,确保两侧板相互平行,两侧相对应的两孔同轴;分别找正、定位,逐个将振动横梁、连接横梁、加强横梁铆接固定在侧板上,保证安装后对称侧板平行、同轴,并与各横梁垂直。

铆接过程中需要注意铆接操作顺序,先用螺栓副将需铆接的构件连接起来,在找平找正的过程中,逐渐拧紧螺栓副;铆接顺序是从最中间开始,然后成放射状向周边逐步扩散铆接,直至最外缘;铆接过程是松开1 个螺栓副,然后再铆接1 个铆钉。该种操作虽繁琐,但能提高主侧板与其他构件的结合紧密性,使筛箱形成一个刚性整体,从而保证筛箱有足够的强度和刚度[6]。

3.6 耐磨防腐处理

振动筛在泥水分离的筛分过程中,筛箱侧板及筛下横梁长期受渣料或泥水混合物的持续磨损、冲刷及腐蚀,严重降低了振动筛的可靠性和使用寿命。

侧板和横梁常规是由碳素结构钢或低合金结构钢制作而成。目前,侧板的防护主要是喷涂防腐蚀底漆,同时筛上部分结合筛板的安装辅以聚氨酯侧压条;横梁的防护多采用黏结橡胶板。实践表明,喷涂防腐蚀底漆防护作用不大,泥水混合物在短时间内就可冲刷磨损光涂层;橡胶板的黏结工艺繁琐,质量不稳定,且橡胶板的耐磨性能有限,远不如聚氨酯制品。为达到耐磨防腐目的,对筛箱喷涂聚氨酯弹性体。

喷涂型聚氨酯弹性体是聚氨酯的升级产品,是现代涂装领域重要的创新技术,其性能与橡胶相似,耐磨、弹性好、强度高,使用领域几乎与橡胶的应用领域重合,其可塑性优于橡胶,可根据需要制作各种物件。

4 结论

研究大型筛箱的制造工艺,对于筛箱使用寿命的提高、制造成本的降低以及运维费用的减少意义重大,只有不断提高生产制造工艺水平,才能使国产大型振动筛更好地满足工况使用要求。通过采取以上工艺对策,加强制造质量管控后,有效改善了ZXT型筛箱发生横梁断裂、侧板开裂等早期失效现象,大幅提高了ZXT 型振动筛的工况运行可靠性,有力保障了地下盾构工程的顺利掘进与施工。