新型陶瓷研磨介质在铁矿石细磨节能降耗中的应用

2023-02-24聂鑫王坤胜周洪林周洲

聂鑫 王坤胜 周洪林 周洲

(1.莱芜钢铁集团鲁南矿业有限公司;2.景德镇百特威尔新材料有限公司;3.赣州金环磁选科技装备股份有限公司)

在我国已探明的金属矿产资源中,铁矿占所有金属矿产资源总量的92.16%。多年来,铁矿的平均年处理量占所有金属矿产的90%以上[1]。我国的铁矿存在“贫、细、杂”的特点,导致在被开发利用的过程中既难磨又难选,能耗和磨耗均较高,尤其是铁矿石磨矿作业的能耗占选矿厂总能耗的30%~70%,特别是细磨作业,其能量利用率只有粗磨作业的10%~30%[2],能耗大、效率低。因此,提高铁矿石细磨效率,关乎选矿厂的经济效益。

据相关资料记载,在磨矿能耗方面,以美国为首的发达国家处理每吨矿石耗电16~40 kW·h,我国为25~50 kW·h;在磨矿介质与衬板消耗方面,以美国为首的发达国家处理每吨矿石耗材0.9 kg,我国为1.75~2.25 kg。由此可见,我国在磨矿作业的节能降耗方面尚有很大的提升空间。新型陶瓷研磨介质在金属矿细磨领域的成功应用,实现了铁矿石细磨作业节电30%以上,磨矿介质成本降低10%以上,同时减少了铁矿石的过磨泥化现象,为选别和脱水创造了更好的作业条件。

1 研磨介质在细磨设备中的粉碎特征

1.1 细磨作业

通常情况下将给料粒度0.3 mm 以下,产品粒度0.074 mm 以下的磨矿统称为细磨作业[3]。细磨作业一般是由磨矿和分级设备组成的闭路作业,常规的细磨设备有球磨机和塔磨机,分级设备有旋流器和高频细筛。

在磨机工作过程中,介质对矿物的粉碎作用主要有挤压、剪切、擦洗和冲击4 种方式。大量研究表明,当入磨物料较细时,采用较小尺寸的介质,磨矿效果较好。在生产实际中,选矿厂二、三段细磨的给矿粒度多在0.3~0.5 mm,很少存在大于1 mm 的情况,在这样细的给矿粒度下,采用ϕ30 mm 的球介质磨矿就能满足要求,即使给矿粒度达到2 mm,采用ϕ40 mm 的球介质也完全能够满足要求。

1.2 研磨介质在细磨设备中的粉碎特征

研磨介质作为磨机与矿物之间能量传递的媒介,其物理特性包括材质、形状、尺寸,作业参数包括配比、充填率、补加制度、磨矿浓度、矿石硬度和闭路磨矿的分级效率等。

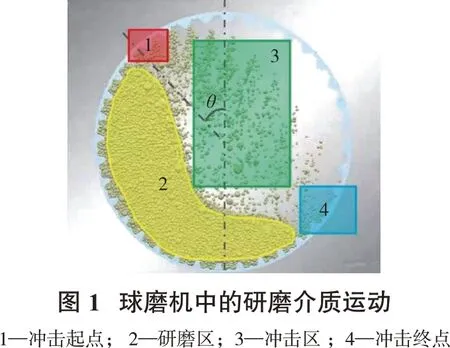

球磨机中研磨介质的工作区域大体分为研磨区和打击区(图1),研磨区内介质的工作状态决定了产品粒度。由于钢球的质量大,打击作用强,容易造成能耗较高、易选粒级较窄、衬板与主机损耗较大等现象[4-5]。因此,增大研磨区域,调节细磨介质的尺寸与质量,以提高研磨作用的接触面积和碰撞概率,同时降低过强的冲击作用,是优化研磨作用的重要途径。

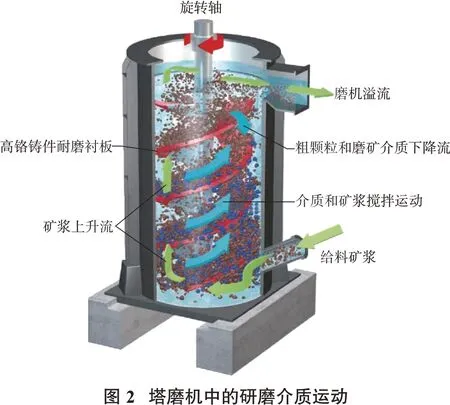

塔磨机中螺旋搅拌器高强度搅拌,带动研磨介质形成很多挤压介质层。研磨介质在筒体内做整体的多维循环运动和自转运动,物料在介质自身的重力和旋转产生的压力的双重作用下被高效粉碎(图2)[6]。在挤压介质层中,由于介质与矿物的接触十分紧密,形成了较大的研磨区域和研磨压力[7],为小尺寸、低密度、高硬度的介质提供了有利的应用场景。

2 传统研磨介质在铁矿石细磨作业的典型应用

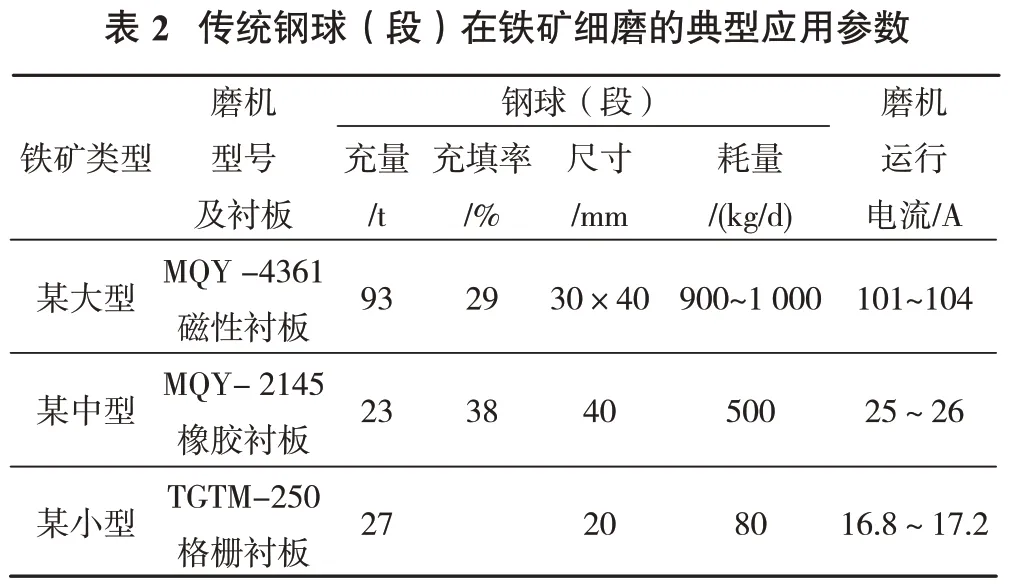

在铁矿石细磨作业中,传统的研磨介质为钢球(段)。某大、中、小型铁矿细磨作业流程及主要工艺参数见表1,它们应用传统研磨介质钢球(段)的磨机类型、规格、充填率等参数见表2。

由表1、表2可知,球磨机的研磨介质尺寸大于塔磨机的研磨介质尺寸,小型球磨机的研磨介质充填率高于大型球磨机,磨矿浓度通常为65%~80%;另外,针对某大型铁矿和某中型铁矿的第三段球磨机细磨作业,钢球(段)直径最好不要超过30 mm,这将减少研磨介质对细粒矿物的粉碎机率。

3 新型陶瓷研磨介质的研磨特性

随着材料科学与陶瓷技术的飞速发展,新型工程陶瓷因具有优异的耐热、耐磨、耐酸碱等特性,部分取代了传统的金属材料,被运用到各种复杂及严苛的环境中。在铁矿细磨作业中,相比于钢球,新型陶瓷研磨介质展现出了良好的节能降耗优势,对提高铁矿石资源的利用率也产生了积极作用。

3.1 新型陶瓷研磨介质的物理特性

新型陶瓷研磨介质是以α-Al2O3为基料,添加了一些金属元素和其他辅料的功能陶瓷。不同于传统氧化铝陶瓷,新型陶瓷研磨介质从原料制备、成型、烧结等各工艺环节都进行了创新。大体来说,粒径均小于500 nm 的原料在高速离心状态下以“滚雪球”的方式成型,接着进入自动化、智能化的炉窑中烧结,冷却后最终形成耐磨、耐冲击、高度致密、内外一致的球体[8]。

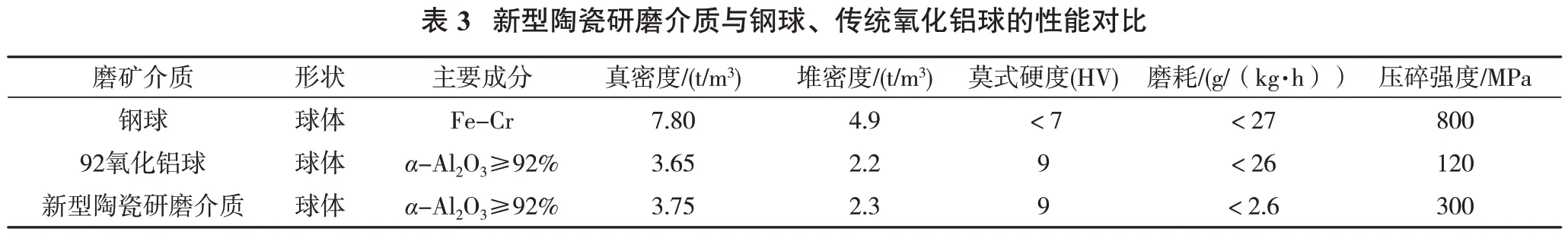

相比于钢球,新型陶瓷研磨介质的密度低、冲击作用弱,应用中需降低球径,提高充填率,以达到扩大研磨区域、增加研磨面积和碰撞频率的目的。同时,其硬度与磨耗更优异,这是降低球耗,增加易选粒级的重要因素。相比于传统氧化铝陶瓷,新型陶瓷研磨介质避免了由于原料粒度大、活性低造成的微观结构粗糙、晶粒大、局部应力集中、易掉瓷等现象。新型陶瓷研磨介质与钢球、传统氧化铝球的性能对比见表3。

注:磨耗为水泥建材行业的执行标准。

3.2 新型陶瓷研磨介质节能试验

3.2.1 新型陶瓷研磨介质及钢球不等冲填率试验

试样为某金矿工业生产中的尼尔森摇床尾矿,研磨设备为ZQM-ϕ250×100 球磨机,配12~38 mm的钢球和新型陶瓷研磨介质。试验目的是在磨矿浓度65%、磨矿时间10 min、钢球充填率35%、新型陶瓷研磨介质充填率45%的条件下,对比钢球与新型陶瓷研磨介质的研磨效果(表4)。钢球球径为12~38 mm,新型陶瓷研磨介质球径为13~25 mm。

由表4 可知,试样中-0.074 mm 含量占3.64%,钢球磨矿产品中-0.074 mm 粒级含量占42.97%,新型陶瓷研磨介质磨矿产品中-0.074 mm 粒级含量占29.57%。在新增-0.074 mm 含量方面,钢球优于新型陶瓷研磨介质,各粒级磨矿产品钢球的研磨效果也优于新型陶瓷研磨介质;由此可见,在充填率高10%的情况下,新型陶瓷研磨介质的研磨效果不如钢球。因此,在等充填率的情况下,新型陶瓷研磨介质的研磨效果更不可能比钢球优异;究其原因,等充填率的情况下,钢球较新型陶瓷研磨介质密度大一倍、充填质量多近一倍,因此钢球的冲击力更强,粉碎动能更大,需要的能耗也更多。

3.2.2 新型陶瓷研磨介质及钢球不等充填质量试验

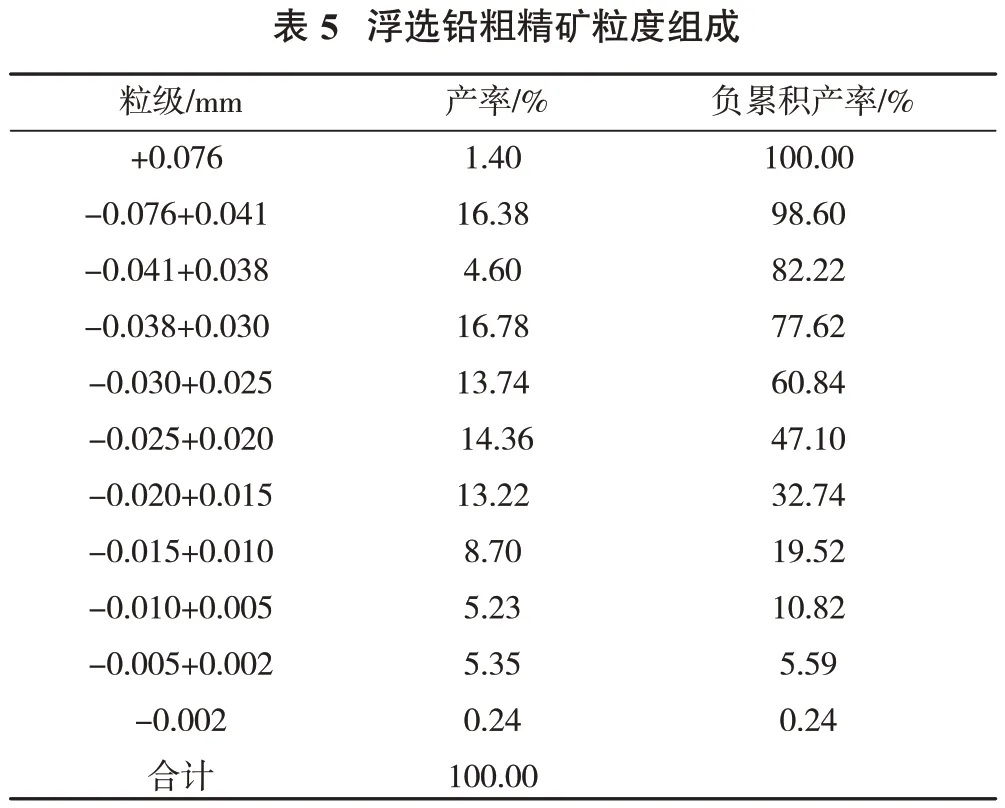

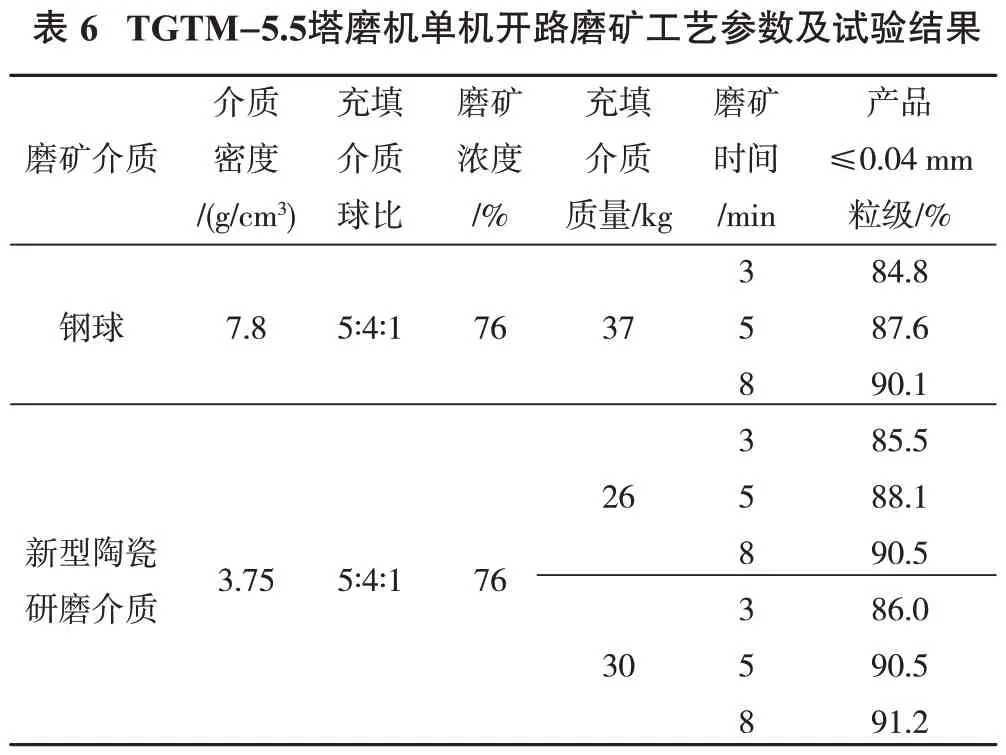

试样为某铅锌矿浮选粗铅锌矿,原矿-0.041 mm粒级占82.2%,其粒度组成见表5。研磨设备为TGTM-5.5 塔磨机(50 L)。试验目的是在矿浆浓度76%、磨矿时间分别为3,5,8 min的条件下,对比不同质量钢球与新型陶瓷研磨介质的研磨效果,以期在低能耗的情况下,满足-0.041 mm 占比大于90%的磨矿产品粒度。钢球和陶瓷球的大、中、小球径配比为5∶4∶1。钢球的充填质量为37 kg,新型陶瓷研磨介质的充填质量分别为26,30 kg。TGTM-5.5塔磨机单机开路磨矿工艺参数及试验结果见表6。

注:钢球和陶瓷球球径比分别为ϕ18 mm:ϕ15 mm:ϕ13mm和ϕ20 mm:ϕ15 mm:ϕ13 mm。

由表6可知,研磨时间为8 min时,钢球和新型陶瓷研磨介质的研磨产品都能达到-0.04 mm 占90%以上。其中,26 kg 的新型陶瓷研磨介质的研磨效果略优于37 kg 的钢球,但质量仅为70%,因此能耗更低。30 kg 的新型陶瓷研磨介质在研磨5 min时,就可以达到要求,但质量约为钢球的80%。新型陶瓷研磨介质的充填质量越高,在研磨时间相同的情况下,新增-0.04 mm 越多。总体而言,新型陶瓷研磨介质相比钢球,在充填质量少20%~30%的情况下,可以达到相同的磨矿效果;因此,针对同样的细磨产品要求,新型陶瓷研磨介质需要的能耗更低。

综上所述,在等充填率的情况下,由于新型陶瓷研磨介质的密度仅为钢球的一半,总质量更低,研磨压力更小,虽然能耗更低,但无法达到同样的研磨效果。在新型陶瓷研磨介质的充填质量为钢球的70%时,由于其充填率更高、充填球数更多,其研磨区域更大、碰撞概率和接触面积更大,研磨效果略优于钢球,能耗更低。因此,在细磨作业中,应考虑以钢球质量的70%作为新型陶瓷研磨介质充填质量的基础,提高其充填率,以达到替换钢球,降低能耗,优化磨矿效果的目的。

4 新型陶瓷研磨介质在铁矿细磨中的典型工业应用案例

新型陶瓷研磨介质在某中型铁矿和某小型铁矿细磨流程中的工业应用,取得了良好的节能降耗效果,主要体现在降低电耗、球耗、衬板损耗、主机损耗、工作噪音等方面[9]。

4.1 某中型铁矿应用案例

在某磁铁矿选矿厂中,新型陶瓷研磨介质用于第三段开路磨矿作业,球磨机型号为MQY-ϕ2145,配置橡胶衬板。为了在第三段细磨作业中使用新型陶瓷研磨介质,磨矿浓度为65%~70%,并在磨机排矿口增加格栅进行改造(图3),提高陶瓷球的充填率。

在球磨机内初装11 t 新型陶瓷研磨介质,ϕ30 mm∶ϕ20 mm∶ϕ10 mm 球径配比为2∶5∶4。球磨机内新型陶瓷研磨介质情况见图4,钢球与新型陶瓷研磨介质使用情况对比见表7。

由表7 可知,在用新型陶瓷研磨介质替换钢球后,球磨机的干矿处理能力未变,排矿细度更优,磨矿效果更好,球耗与电耗显著下降。此外,该磨机使用的是橡胶衬板,其提升条抬高了介质冲击作用的起始高度,增大了研磨区体积,且橡胶衬板具有一定的弹性,缓冲了介质冲击作用的强度,加强了回弹效果,从而提高了介质间的碰撞频率,使得研磨作用加强。研磨区域的扩大,研磨作用的加强,有助于生成更多的新生细粒级产品,加之新型陶瓷研磨介质本身的高硬度等特性,在与钢球充填率相近的情况下,可得到略高的磨矿效率。

该矿山应用新型陶瓷研磨介质后,全年节约电费24 万元,节约研磨介质成本28 万元,年节能降耗直接经济效益52 万元。

4.2 某小型铁矿应用案例

某小型铁矿选矿厂采用两段磨矿,第一段为球磨机与螺旋分级机闭路,第二段为塔磨机与水力旋流器闭路。第二段磨矿属于细磨作业,塔磨机型号为TGTM-250,初装球为ϕ25 mm和ϕ20 mm 的钢球,补加球为ϕ20 mm 的钢球。第一段磨矿中的螺旋分级机溢流与第二段磨矿中的塔磨机排矿两者合二为一,再经水力旋流器分级,其沉砂返回塔磨机,溢流进入下游的浮铜和磁选铁工艺。

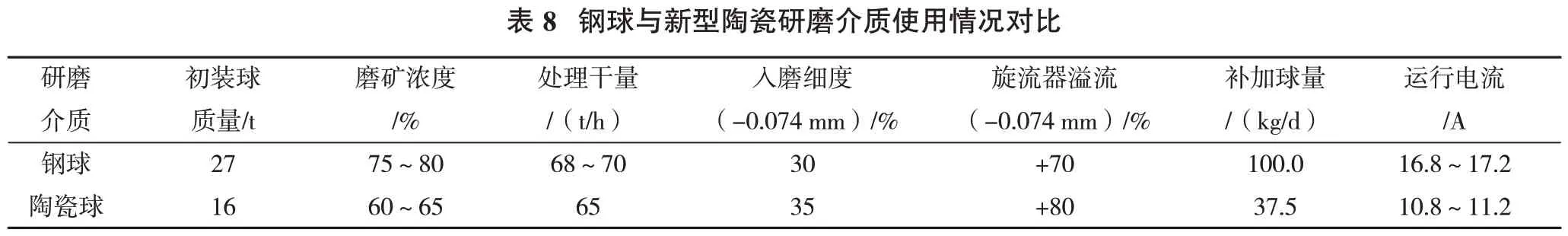

2022年2月10日,该矿将TGTM-250塔磨机中的钢球全部替换为新型陶瓷研磨介质,其初装球最大尺寸ϕ25 mm,运行至今,钢球与新型陶瓷研磨介质使用情况对比见表8。

由表8可知,在细磨作业使用新型陶瓷研磨介质替换钢球后,塔磨机干矿处理量下降3~5 t/h,旋流器溢流-0.074 mm 含量提高了10 个百分点,两者中和,下游作业需要的合格粒级量基本一致。由此说明,新型陶瓷研磨介质的研磨效果更优,新生合格粒级分布更宽。磨机补加球量由100 kg/d 降至37.5 kg/d,电流降幅达33%,球耗与能耗下降明显。新型陶瓷研磨介质的使用在节能降耗方面优势显著,磨矿产品的可选粒级分布显著增宽。

该矿山应用新型陶瓷研磨介质后,全年节约电费约55 万元,节约研磨介质成本3 万元,年节能降耗直接经济效58 万元。

5 结论

(1)试验表明,与钢球相比,在等充填率的情况下,新型陶瓷研磨介质无法达到同样的研磨效果;但当新型陶瓷研磨介质的充填质量为钢球的70%时,研磨效果略优于钢球且能耗更低。因此,在细磨作业中,应考虑提高新型陶瓷研磨介质的充填率,以达到替换钢球,降低能耗,优化磨矿效果的目的。

(2)某中型铁矿选厂球磨机在使用新型陶瓷研磨介质后,年节能降耗直接经济效益约52 万元。某小型铁矿选厂塔磨机在使用新型陶瓷研磨介质后,年节能降耗直接经济效益约58 万元。由此说明,新型陶瓷研磨介质在细磨作业中具备良好的节能降耗作用。

(3)通过试验及分析工业应用中的细磨产品粒度组成发现,新型陶瓷研磨介质可改善磨矿产品粒度,新生合格粒级分布更宽。