综采工作面动压区回撤通道施工方案及支护技术

2023-02-24王雪龙

王雪龙

(晋能控股煤业集团马脊梁矿)

煤矿综采工作面在回采结束后,需要通过回撤通道将液压支架及相关设备转移到下一个采煤工作面。目前最为常用的采煤工作面回撤通道的掘进方式是预掘回撤通道。预掘回撤通道就是在停采线附近预先掘出1条与采煤工作面平行的回撤通道,当采煤工作面与预掘回撤通道贯通后,用以回撤液压支架。但预掘回撤通道是超前于工作面回采完成,会产生超前工作面回采的压力,由于应力集中会在工作面附近一定范围内产生动压扰动[1-4],预掘的回撤通道在工作面回采的超前动态支撑压力影响下,易发生压垮末采段煤柱、压死液压支架等事故;并且在回撤过程中,经常出现顶板及两帮垮落现象,回撤通道维护困难,易造成瓦斯积聚、风速超限等问题,存在重大安全隐患。目前解决措施一是采用加强支护强度,如打锚索、注浆锚杆等技术进行巷道加固;二是改善回撤工艺,如调整支架设备撤出顺序等。虽然取得了一定的效果,但是并没有改变巷道的围岩结构,也就没有从根本上改变支撑压力的分布特点[5-7],不具备让压特性,存在应力集中造成巷道围岩大变形等问题。本文以马脊梁矿8127工作面为研究背景,对复杂条件下大断面回撤通道施工工艺及支护技术进行研究。

1 工程背景

1.1 工作面四邻关系

马脊梁矿8127 工作面位于井田一盘区,工作面西南为盘区大巷(一盘区皮带巷、一盘区辅运巷、一盘区回风巷),南东为8220 工作面采空区,北东为同忻矿界,东北为实煤区。8127 工作面采用综合机械化回采工艺,截至2021 年3月,工作面已回采至2 104 m,距停采线还剩50 m(停采线设计位置为2 154 m处,采区大巷预留保安煤柱宽度为100 m)。

1.2 工作面煤层特性

8127 工作面沿煤层底板布置,开切眼长239 m。可采走向长2 254 m,回采煤层为3#层,工作面煤层结构复杂,煤层厚度4.5~8.3 m,平均厚度为5.89 m,含3~4层夹矸,厚0.88~1.40 m,纯煤平均厚4.91 m,夹矸岩性多为泥岩、砂质泥岩、碳质泥岩、高岭岩,局部有煌斑岩。煤层平均倾角为3°,属近水平煤层。煤岩类型以暗淡型为主,煤种为长焰煤。煤层顶底板岩性如表1所示。

1.3 工作面地质构造情况

8127 工作面地质条件复杂,多以中小断层为主,在工作面639~730 m 处已揭露1 条X2陷落柱,根据2127 巷、5127 巷掘进地质资料显示,工作面回采期间共计揭露7 条正断层(断层编号F1~F7),其中位于1 200,1 140,910,760,260 m已揭露5条断层,平均落差为1.8 m,倾角为60°;工作面位于82,67 m 处预计揭露F6、F72条断层,其中F6断层落差为1.4 m,倾角为52°,F7断层落差为1.9 m,倾角为57°,全部从尾巷揭露。

2 工作面回撤通道施工方案

为了便于工作面结采期间设备安全快速回撤,在工作面100 m 里程牌处需施工1 条矩形断面回撤通道,长度为239 m,宽度为4.0 m,高度为3.5 m,回撤通道沿3#煤层底板进行施工。

2.1 回撤通道原施工方案

2.1.1 超前预掘法

初步设计8127工作面回撤通道采用超前预掘法进行施工,工作面回采至120 m 处时提前预掘1 条回撤通道,回撤通道从运输顺槽侧开口施工,巷道施工断面为4 m×3.5 m(宽×高),巷道采用全断面光面爆破施工工艺,回撤通道施工期间在巷道内安装一部40T 型刮板输送机与运输顺槽内DTL 型带式输送机搭接联合出煤;巷道顶板采用锚杆(索)联合支护,巷道煤帮采用金属螺纹钢锚杆支护,采空区巷帮采用玻璃钢锚杆支护。工作面回采完成后与回撤通道贯通。

2.1.2 原施工工艺存在的问题

超前预掘法进行回撤通道施工时,对工作面回采影响小,可与工作面回采协同施工,但是在实际施工过程中存在一些不足,主要表现在以下几方面:

(1)增加了掘进工程量。采用超前预掘法进行回撤通道施工时,增加了工作面掘进工程量达240 m,掘进成本费用增加了200余万元。

(2)掘进难度大。超前预掘法进行回撤通道施工采用爆破施工工艺,巷道掘进效率低,而且受爆破震动影响围岩稳定性差,巷道围岩支护后出现蠕动变形现象。

(3)围岩维护困难。预先掘进回撤通道的巷道形成时间长,受回采工作面采动影响大,经常出现顶板及两帮垮落现象,巷道维护困难,易造成瓦斯积聚、风速超限等问题。

(4)煤柱损失严重。为保证回撤期间顶板稳定,超前预掘法进行回撤通道施工时与盘区大巷需预留100~150 m保安煤柱,造成工作面煤柱损失量大。

2.2 回撤通道施工方案优化

为了提高工作面煤柱回采率,加快工作面回撤通道施工速度,决定对8127 工作面回撤通道采取以采代掘“自成巷法”,并在回撤通道施工前进行深孔爆破切顶卸压,降低构造应力、回采应力等集中应力对围岩的破坏。

2.2.1 自成巷法施工工艺

(1)为了提高8127 工作面煤柱回采率,采用自成巷法进行回撤通道施工,将原100 m 保安煤柱缩小至80 m(停采线后移20 m),工作面回采至84 m 处时停止继续回采,对工作面伪斜进行调整,清理工作面浮煤,并将工作面所有支架移架到位,保证支架前探梁距煤壁距离不大于0.3 m。

(2)工作面伪斜调整后采煤机从端头斜切进刀,割煤深度为0.7 m,工作面每割煤50 m 停止割煤,及时对顶板施工锚杆索支护,支护完成后继续回采,以此类推直至第一刀割煤完成。

(3)工作面第一刀割煤完成后支架不进行前移,采用推移千斤进行移刮板输送机,当推移千斤推拉最大行程后采用单体柱配合千斤顶联合推移刮板输送机,直至移机到位。

2.2.2 深孔爆破切顶卸压技术

8127工作面82 m处揭露1条正断层,回撤通道布置在动压区内,围岩破碎严重,工作面停止移架后采空区顶板垮落过程中构造应力、回采应力等集中应力对顶板产生剪切破坏作用,造成顶板破碎、垮落现象,所以决定对回撤通道顶板采取深孔切顶卸压技术。

(1)切顶卸压原理。对回撤通道顶板进行爆破预裂切顶施工,切断回撤通道局部范围顶板应力传递通道,弱化集中应力对回撤通道顶板剪切破坏作用,且预裂爆破能够很好地保护巷道顶板完整性[8]。利用恒阻大变形锚索对切顶顶板进行支护,使回撤通道顶板能够最大限度地发挥自身承载作用[9],从而达到控制顶板变形、离层的目的。

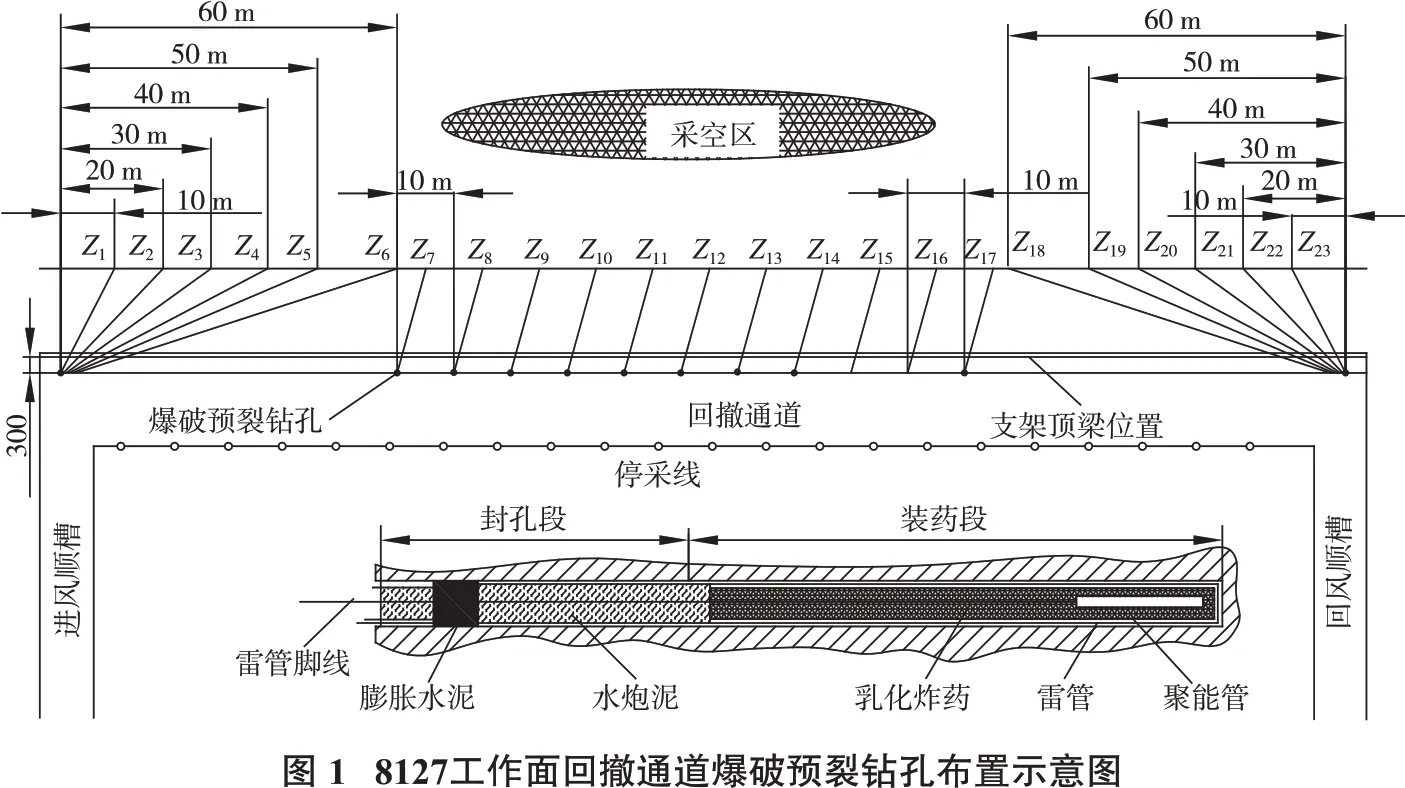

(2)切顶卸压孔布置参数。工作面共计布置23个切顶卸压爆破钻孔(钻孔编号Z1、Z2、Z3...),其中回风顺槽、运输顺槽内各布置6个,工作面内布置11个。所有钻孔向采空区方向布置仰角为25°,钻孔深度在8~10 m,钻孔终孔位置位于顶板往上9.0 m处,架后5.0 m处,钻孔终孔位置水平距为10 m,如图1所示。钻孔施工完后确保所有钻孔终孔位置位于同一水平线上,水平及垂直误差不得超过200 mm。

(3)爆破预裂施工工艺。工作面回采至停采线时,在支架前探梁前方0.3 m 处开始布置爆破预裂钻孔,钻孔直径为40 mm,顺槽内钻孔布置间距为0.5 m,工作面内钻孔布置间距为10 m。所有钻孔布置完成后对钻孔内安装1 根长度为3.0 m,直径38 mm“D型”聚能管,并对每根聚能管内填装4 支矿用三级乳化炸药以及1 支毫秒延期电雷管,采用正向装药方式。对钻孔未装药段采用水炮泥进行封孔,在孔口0.5 m 处采用膨胀水泥进行封堵,每次爆破孔数不得超过3个。

3 回撤通道支护技术

3.1 恒阻大变形锚索支护

为了防止工作面顶板爆破切顶后回撤通道施工过程中出现顶板破碎、垮落事故,决定对切顶孔附近围岩采取恒阻大变形锚索支护。

(1)大变形恒阻锚索采用长度为8.3 m、直径为21.8 mm 的钢绞线,锚索抗剪切强度为560 MPa,延展率为30%,恒阻锚索配套1 根高应力让压器,让压器最大让压行程为0.25 m,锚索外露端安装1 根蝶形“JW”型钢梁,钢梁长0.45 m,宽0.32 m。

(2)恒阻大变形锚索支护孔布置在距爆破预裂孔0.5 m处,钻孔布置间距为3.0 m,钻孔深度为8.0 m,钻孔垂直顶板布置;支护孔施工完后对钻孔内填装锚固剂以及恒阻锚索,每隔钻孔配套3 根锚固剂,锚固后在锚索外露端安装让压器、JW 钢梁并采用锁具预紧,打压预紧强度为47 MPa。

3.2 柔性纤维网支护

由于传统金属网刚性大、支护强度低,在大应力蠕动变形围岩中金属网护岩效果差,很容易出现金属网破断现象,所以对8127 回撤通道动压区顶板铺设柔性聚氨酯纤维网。

3.2.1 柔性聚氨酯纤维网技术参数

(1)8127 工作面回撤通道柔性纤维网采用宽度为50 mm 阻燃导静电涂层的柔性纤维网带交错编织而成,编制后的网格为100 mm×100 mm,每卷柔性纤维网长度为60 m,宽度为20 m。柔性纤维网径向抗拉强度为650 kN/m,横向抗拉强度为580 kN/m;每卷金属网配套1 根长度为80 m,直径为12 mm 钢丝绳,以及3个手动绞盘。

(2)与传统金属网相比,柔性聚氨酯纤维网具有抗酸碱、静电以及阻燃等特性,而且抗压强度高,能够适用于受应力作用塑性变形围岩中;实际铺设时铺设断面大、铺网劳动作业强度小[10]。

3.2.2 柔性纤维网铺设工艺

(1)首先在支架前立柱上各安装1 个手动绞盘,将绞盘钢丝绳绳头通过纤维网边缘网格交替穿过,并固定在绞车盘上,通过转动绞车盘盘绕钢丝绳使柔性纤维升起。

(2)当柔性纤维网升起后,在距网边0.5 m处施工1排压网锚杆,锚杆长度为1.0 m,直径为22 mm,锚杆布置间距为1.5 m;第一卷网铺设后依次铺设第二卷、第三卷、第四卷网,铺设工艺相同,相邻2卷网搭接宽度为1.0 m,工作面共计铺设4卷柔性纤维网。

(3)工作面回采时柔性纤维网采用铅丝捆绑并吊挂在支架前探梁下方,回采后放下纤维网并采用锚杆索进行压网,当工作面回撤通道施工到位后,将剩余纤维网沿煤壁铺设并采用单锚杆压网,如图2所示。

3.3 “锚杆(索)+W型钢带”联合支护

(1)回撤通道共计布置4 排W 型钢带,2 排单锚索,第一排W 型钢带布置在距支架前探梁1.0 m处,相邻2 排钢带布置排距为1.0 m,采用的W 型钢带长度为4.2 m,钢带上等间距布置5 个孔径为30 mm 锚索支护孔,孔间距为1.0 m。

(2)每根W型钢带配套5根长度为2.5 m、直径为22 mm 无纵筋左旋螺纹钢锚杆,锚杆抗拉强度为355 MPa,延展率小于12%。每根锚杆采用锚固剂进行端头锚固,锚固长度为0.95 m。相邻2 根W 型钢带收尾锚杆采用叠加布置。

(3)2 排单锚索布置排距为2.0 m,布置间距为3.0 m,且与恒组大变形锚索交错布置,第一排锚索布置在第一排W 型钢带和第二排W 型钢带之间,第二排锚索布置在第三排W 型钢带和第四排W 型钢带之间;锚索长度为6.3 m,直径为17.8 mm,锚索外露端安装拱形高应力托盘。

3.4 支护效果分析

截至2021 年4月,8127 工作面回撤通道已施工到位且支护完成,回撤通道支护后对通道内顶板每隔40 m安装一套YH-300型数字显示顶板离层仪,回撤通道内共计安装3台,分别安装在A40支架、A80支架以及A120支架前方顶板处,通过10 d现场观察发现:

(1)回撤通道在支护后前5 d 范围内由于围岩掘进后处于动压状态,围岩出现蠕动变形现象,但是变形量小、变形速率低,实测最大顶板下沉量为0.11 m。

(2)在第5~8 天范围内顶板联合支护对蠕动变形围岩实现了耦合支护作用,顶板变形量减小,在第8天实测顶板最大变形量为0.15 m;8 d后顶板趋于稳定,下沉量为零。

4 结语

(1)与传统回撤通道施工方案相比,自成巷法进行回撤通道施工时利用采煤机直接施工,减少了工作面掘进工程量及掘进成本费用,避免了回撤通道提前掘进支护强度高、支护效果差以及工作面与回撤通道贯通时很容易出现顶板垮落等技术难题。

(2)对回撤通道施工期间采取深孔爆破切顶卸压技术后,对顶板岩体进行预裂,阻断了应力传递通道,达到了卸压目的,同时采空区顶板沿切顶线垮落,防止采空区垮落过程中造成回撤通道顶板出现失稳现象,且架后顶板实现全部垮落。

(3)通过对8127 工作面回撤通道顶板采取联合支护技术后,控制了动压区顶板下沉、断裂、煤壁片帮等现象,通过现场观察发现,8127 工作面回撤通道顶板下沉量控制在0.15 m以下,煤壁帮未出现片帮垮落现象,支架前探梁前方切顶处顶板稳定性好,未见断裂、下沉现象。