Al2O3用量对聚四氟乙烯/Al2O3复合疏水纤维膜性能的影响

2023-02-23赵金国李新梅杨晓光曹明闯张晨阳

赵金国,李新梅,李 旸,杨晓光,曹明闯,张晨阳

(新疆大学 智能制造现代产业学院,新疆 乌鲁木齐 830017)

静电纺丝技术是利用聚合物溶液或熔体在高压静电场作用下进行喷射拉伸而获得连续性纤维的一种方法。在各种制备纳米纤维的方法中,静电纺丝以其设备简单、操作方便、制备周期短、微观结构尺寸可控等优点脱颖而出[1]。该技术制得的纳米纤维膜具有孔隙率高、长径比和比表面积大等优点[2-3]。在众多高分子成膜材料中聚四氟乙烯(PTFE)因其优异的自清洁性[4]、热稳定性[5]、耐腐蚀性及疏水性在膜蒸馏和污水处理等领域受到了广泛应用[6]。Qing等[7]采用静电纺丝法制备了水接触角可达155.0°的超疏水PTFE膜并获得成功应用。PTFE复合材料可以通过填充微纳米无机粒子使PTFE复合材料的性能得到改善[8-9]。Huang等[10]以PTFE为载体,通过对PTFE/聚乙烯醇(PVA)/醋酸锌脱水复合膜的纺制,成功得到了以PTFE为载体的氧化锌(ZnO)光催化多孔膜;张梦媛等[11]采用静电纺丝法制备PTFE/PVA/二氧化硅(TiO2)纤维膜,烧结后得到PTFE/TiO2光催化复合纳米纤维膜。

本文拟通过静电纺丝法制备PTFE纤维膜,并以其为基底,在表面直接负载具有高硬度、晶相稳定并耐高温的纳米Al2O3颗粒,构造了二级粗糙结构[12],使纤维膜表面改性,制备具备优异超疏水性能和油水分离性能的可多功能化应用的复合纺丝纤维膜。以期探究一种改良PTFE纳米纤维膜超疏水性能的方法,为Al2O3颗粒在超疏水领域的研究提供参考。

1 实验部分

1.1 材料及设备

实验材料:DF-304Z型PTFE浓缩分散液(质量分数60%,上海影佳实业发展有限公司);1788型PVA(聚合度为1 750±50,东莞市樟木头豪圣塑料原料经营部);10000918型Al2O3(分析纯,国药集团化学试剂有限公司);去离子水(自制)。

实验设备:TL-BM300型静电纺丝机(深圳市通力微纳科技有限公司);LC-DMS-H型磁力搅拌器(上海力辰科技有限公司);XMA-2000型电热鼓风干燥箱(绍兴市上虞区沪越仪器设备厂);WS-G150型马弗炉(长沙瑞翔科技有限公司);JSM-7610FPlus型扫描电子显微镜(深圳市蓝星宇电子科技有限公司);BZY-2型接触角测定仪(美国Perkin Elmer公司);D8 Advance型X射线衍射仪(德国布鲁克AXS有限公司);STA-7300型热重分析仪(日立分析仪器(上海)有限公司)。

1.2 超疏水纤维膜的制备

称取5 g PVA颗粒溶解到45 g去离子水中,静置脱泡后即得到质量分数为10%的透明的PVA溶液。再将30 g的PTFE悬浮液,缓慢滴加到PVA溶液中,在室温下密封搅拌4 h形成质量比为6∶1的乳白色PTFE/PVA纺丝溶液。称取质量分数为0.5%、1.0%、1.5%、2.0%的纳米Al2O3粉末,分别倒入被分成4份的上述PTFE/PVA纺丝溶液中,用磁力搅拌器搅拌4 h,搅拌完成后静置12 h脱泡,得到含有不同质量分数Al2O3的PTFE/PVA/Al2O3纺丝溶液。

在室温下进行纺丝,设定各参数:电压(-2,+17) kV,推注速度0.6 mL/h,喷头与纺丝接收滚筒间的接收距离15 cm,滚筒转速600 r/min。将纺丝液分别进行纺丝后得到含有不同质量分数Al2O3的PTFE/PVA/Al2O3复合纤维膜样品。将样品在60 ℃的干燥箱中干燥4 h,再放入马弗炉内在330 ℃下进行烧结,最终得到呈现灰褐色的PTFE/Al2O3纤维膜样品。

1.3 性能与测试

物相及晶体结构:利用X射线衍射仪测定PTFE/Al2O3复合纤维膜中存在的物相及晶体结构。角度范围为10°~18°,慢速扫描。

表面疏水角:室温下使用接触角测定仪测量纤维膜表面疏水角。取3 cm×3 cm大小的样品,固定在样品台上,将3 μL水滴垂直滴在样品表面,保持10 s,进行测定并记录数据。不同Al2O3质量分数的纤维膜均在中间区域取5组样品进行测定后取平均值。

表观形貌:利用扫描电子显微镜进行表面形貌的测试。先用导电胶将纤维膜固定,用吹气球吹去附着在膜表面的灰尘,喷金处理后观察形貌。分别对不同Al2O3质量分数烧结前和烧结后的纤维膜进行观测。

热稳定性:使用热重分析仪对纤维膜的热稳定性进行测试,温度测定区间 20~800 ℃,仪器升温速率为20 ℃/min,空气流速为100 mL/min。

2 结果与分析

2.1 Al2O3负载性分析

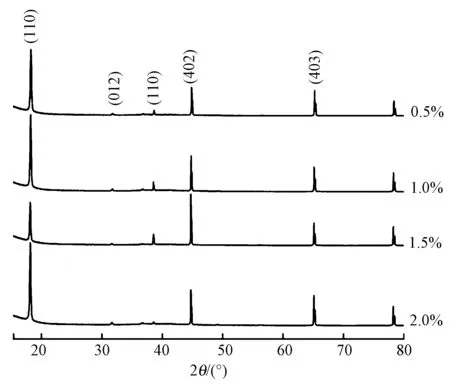

图1示出不同Al2O3质量分数配比的PTFE/Al2O3复合纤维膜X射线衍射结果。分析图1可以得到,18.23°处出现的特征衍射峰与PTFE的(1 1 0)晶面相对应,特征峰尤为尖锐,说明纤维膜中PTFE含量极高,为复合膜基底。32.77°、38.43°、43.17°和67.30°处出现分别与Al2O3的(0 1 2)、(1 1 0)、(4 0 2)及(4 0 3)晶面相对应的特征衍射峰[13]。随着Al2O3质量分数增加,可以清楚地看到Al2O3的衍射峰形貌更加锐利,特征变得明显,这表明大量Al2O3已嵌入PTFE纤维中,成功获得了一种负载有Al2O3的PTFE纤维膜材料。

图1 不同Al2O3质量分数的PTFE/Al2O3复合纤维膜X射线衍射谱图Fig.1 X-ray diffraction patterns of PTFE/Al2O3composite fiber membranes with different Al2O3mass fraction

2.2 疏水性能分析

不同质量分数Al2O3的PTFE/Al2O3纤维膜表面疏水角图如图2所示。

图2 不同质量分数Al2O3的PTFE/Al2O3复合纤维膜表面疏水角Fig.2 Hydrophobic angle of PTFE/Al2O3composite fiber film with different mass fractions of Al2O3

由图2可知,所有测试中样品中,当Al2O3的质量分数为0.5%时,PTFE/Al2O3复合纤维膜的疏水性最好,疏水角的平均值最大为160.4°。与纯PTFE纤维膜相比,负载Al2O3的纤维膜疏水角均得到了不同程度的增大,疏水性得到提高。纤维膜表面疏水角主要受膜表面粗糙度的影响,Al2O3粉末的加入使纤维膜表面出现颗粒状的小突起,增加了纤维膜的微观粗糙度,空气进入孔洞中形成气垫,能够更好地托住表面的水滴,使得复合纤维膜的疏水角增加。

当Al2O3质量分数大于0.5%后,随着Al2O3质量分数的增加,疏水角呈现降低的趋势,这是因为随着Al2O3质量分数的增加,纤维表面的颗粒状突起密度增加,在一定程度上填充了纤维膜表面孔洞,致使粗糙度降低,疏水性降低,疏水角减小。另一方面,Al2O3具有亲水性,位于复合纤维膜表面的Al2O3粉末密度增加时,复合纤维膜表面Al2O3的亲水性会得到一定的表现,致使复合纤维膜的疏水角减小。

2.3 表面形貌分析

不同Al2O3质量分数条件下制备的PTFE/PVA/Al2O3复合纤维膜烧结前后的SEM照片如图3、4所示。

图3 不同质量分数Al2O3的PTFE/PVA/Al2O3纤维膜烧结前的SEM照片Fig.3 SEM images of PTFE/PVA/Al2O3 fiber films with different Al2O3 qualities before sintering

图4 不同质量分数Al2O3的PTFE/PVA/Al2O3纤维膜烧结后的SEM照片Fig.4 SEM images of PTFE/PVA/Al2O3 fiber films with different Al2O3 qualities after sintering

当Al2O3质量分数为0%时,纺丝纤维形貌均一,纵横交错的结构使得膜上留有大量孔隙(见图3(a)),烧结后PVA被去除,PTFE部分发生粘结产生了具有层次的粗糙网状结构(见图4(a)),因而纤维膜具有良好的疏水性能。当Al2O3质量分数为0.5%时,纺丝纤维形貌均一,但带有明显颗粒感,可看出Al2O3颗粒已经掺杂在PTFE纤维中(见图3(b)),烧结后虽有部分纤维粘结,但纤维膜层次感明显增强,膜上成功负载的Al2O3颗粒使得纤维的粗糙程度提高,纤维与纤维之间间隔着孔隙与Al2O3的球状突起(见图4(b)),双重的粗糙结构使得纤维膜的疏水性得到增强。当Al2O3质量分数为1.0%时纺丝纤维显得较为稀疏,纤维丝之间的间距增大(见图3(c)),烧结后可以看出Al2O3的负载更密集,但表面的纺丝纤维未能互相粘结成网,而是与其下方的纤维粘结到一起,使得膜表面呈现了更为宏观的起伏,微观上密集的Al2O3颗粒堆砌反而使得空隙被填充(见图4(c)),导致其疏水性较Al2O3质量分数为0.5%时会有所下降。当Al2O3质量分数为1.5%时,在同一层次上的纤维显得更为稀疏,纤维直径变化大(见图3(d)),烧结后有部分纺丝纤维断裂,与Al2O3质量分数更低时的纤维膜相比,明显能感觉到纺丝纤维之间的黏连性更差、孔隙分布更为不均(见图4(d)),疏水性会比之前进一步下降。当Al2O3质量分数为2.0%时,同一层次上的纤维进一步变稀疏,纤维直径极不稳定,部分纤维过细,又偶有大直径的Al2O3的颗粒团夹带在纤维中,使得纤维直径突然增大(见图3(e)),烧结后可明显看到纤维断裂,含有Al2O3的突起在膜表面的负载不均匀,导致部分地方呈现出凹坑(见图4(e)),该纤维膜的疏水性在测试试样中最差。

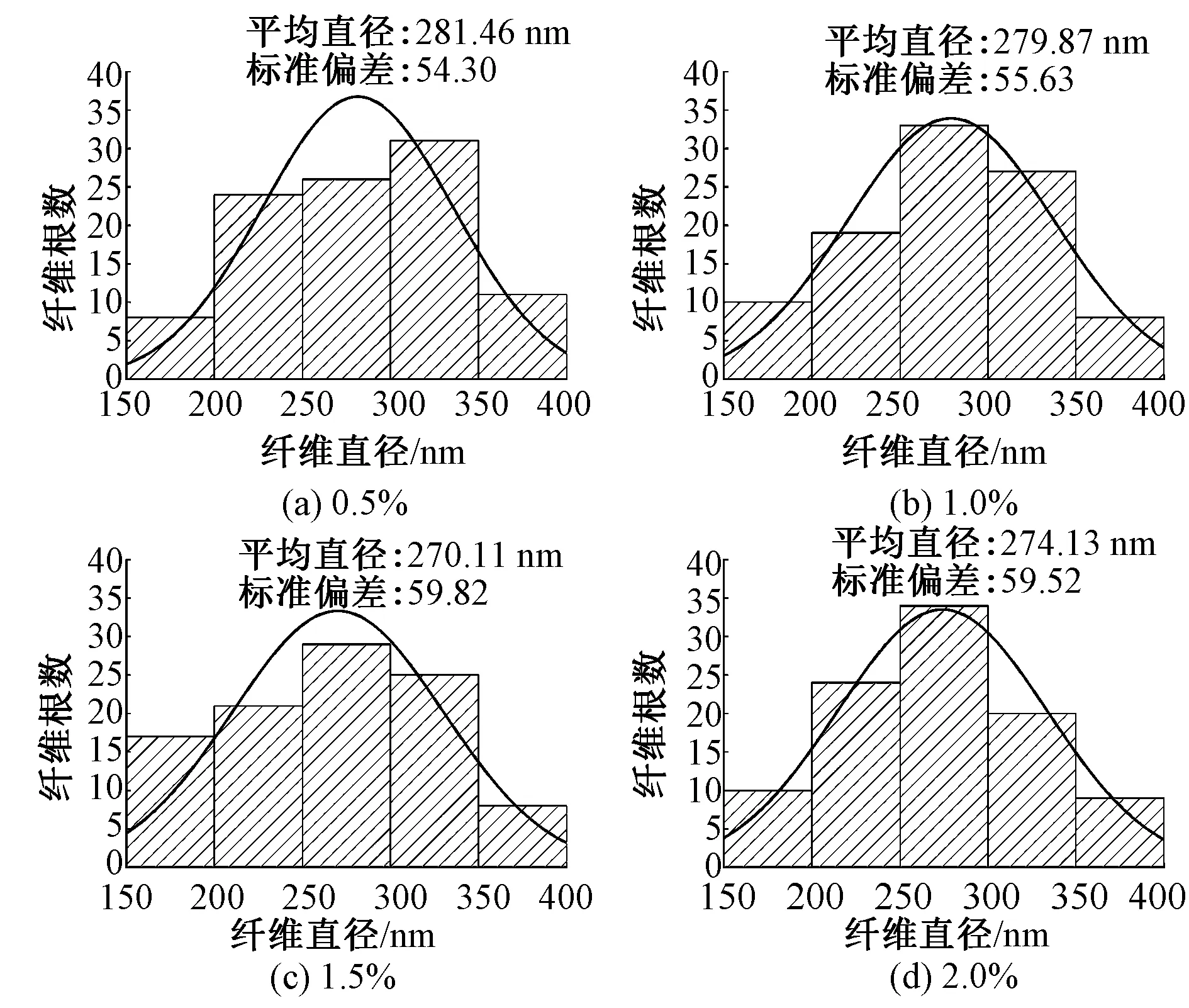

利用ImageJ软件测量并整理Al2O3质量分数分别为0.5%、1.0%、1.5%、2.0%的PTFE/PVA/Al2O3复合膜SEM照片中的纤维,得到纤维直径分布图如图5所示。可以看出Al2O3质量分数为0.5%(见图5(a))的纤维膜标准偏差最小,纤维直径稳定均一,平均直径最大。随着纺丝液中Al2O3质量分数的增加纤维直径标准偏差变大,这是由Al2O3质量分数过大,纺丝液流动性变差,针头处喷出的纺丝液流速不稳定导致的。

图5 不同质量分数Al2O3的PTFE/PVA/Al2O3纤维膜直径分布图Fig.5 Diameter distribution of PTFE/PVA/Al2O3 fiber films with different Al2O3 masses

2.4 热重分析

图6示出Al2O3质量分数为0.5%的PTFE/PVA/Al2O3复合膜烧结过程中的TG-DTG-DTA曲线分析结果。从DTA曲线的趋势来看,整个反应先发生吸热过程,然后是放热过程,中间有多个放热峰。TG曲线下降一段后发生急剧下降,之后趋于稳定。与TG曲线相对应,纤维膜烧结过程中DTG曲线有2段失重速率变化明显。在PTFE/PVA/Al2O3复合纤维膜加热初始阶段,室温到239℃之间出现的失重是溶剂和水分的蒸发导致。在239~411℃之间出现1段较快的失重,质量损失为17.0%,这是由于PVA的分解导致的。该段PVA的热分解可以分为2个阶段:第1阶段是侧链分解产生水和醋酸。初始分解温度约239℃,324℃时有1个宽而矮的放热峰,形状平坦,加热速度慢。第2阶段是分子链分解。此时在356℃处同样有1个宽而矮的放热峰。当温度升高到441℃之后,PVA已被完全去除,此后TG曲线趋于稳定一段时间,升温至500℃后膜的质量开始急剧下降,归因于PTFE的分解[14],失重率达到76.0%。DTA曲线在575℃时出现1个尖锐的放热峰同样对应于PTFE开始分解,593℃处极其尖锐放热峰则是PTFE在大量分解。在600℃后,质量曲线几乎没有变化,最终样品的质量约为起始质量的4.9%。因此可知取330℃为PTFE/PVA/Al2O3复合薄膜烧结温度可以在保留薄膜的柔韧性的同时尽可能地去除PVA。

图6 PTFE/PVA/Al2O3复合膜热重分析曲线Fig.6 Thermogravimetric analysis curve of PTFE/PVA/Al2O3 composite film

3 结 论

采用静电纺丝技术制备了具有纳米级表面二级粗糙结构的聚四氟乙烯(PTFE)/氧化铝(Al2O3)超疏水复合纤维膜,验证了直接负载Al2O3的可行性,并对负载不同Al2O3质量分数的复合纤维膜的疏水性能、表面形貌以及热重数据进行分析得出了相关结论:

①随着Al2O3质量分数的增加,Al2O3衍射峰表现得越来越明显,负载情况越来越好。

②在PTFE纤维膜表面负载纳米级Al2O3颗粒能够保持纤维膜表面形貌的情况下大幅度增强其疏水性能。添加Al2O3后纤维膜疏水性能得到显著提升;随着Al2O3质量分数的增加,PTFE/Al2O3复合纤维膜疏水性逐渐下降。当Al2O3质量分数为0.5%时纤维膜表面疏水性最强,疏水角最高可达163°。

③当PTFE/聚乙烯醇(PVA)/Al2O3复合薄膜的烧结温度设为330 ℃时,PVA分解速度较快,PVA的除去率高,同时烧结后的PTFE/Al2O3复合薄膜不会被破坏,效果相对较好。