聚酰胺弹性体熔体输送泵的改进

2023-02-23杨留杰刘冬然闫胜利

杨留杰,刘冬然,马 伊,闫胜利,刘 喆

(沧州旭阳化工有限公司,河北 沧州 061113)

沧州旭阳化工有限公司热塑性聚酰胺弹性体装置,是国内第一家工业化热塑性聚酰胺弹性体生产装置,具有国内领先水平。生产的PA6 型永久抗静电剂填补了国内空白,具有较高的经济效益,旭阳生产PA6 型永久抗静电剂可为高绝缘的聚合物提高抗静电性能,改性后的抗静电剂均匀分散在聚合物中,以层状结构或丝状形态均匀分布,使树脂表面形成导电“传导网络”,降低表面电阻系数。聚酰胺弹性体熔体运动粘度大,特别是具有粘性,易附着在器壁上,其熔体输送由熔体齿轮泵进行,生产过程中出现了电流周期性升高,最终齿轮泵跳停问题,更换为双转子泵进行熔体输送,双转子泵运行平稳,生产过程稳定。

1 熔体齿轮泵存在的问题

熔体齿轮泵在长时间运行后,齿轮泵电流增加,变速箱异响,特别是在生产负荷提升后,电流波动明显增加,并且频繁跳停,人工盘车后,方能启动。拆检后发现熔体齿轮泵齿轮碎裂(如图1所示)。齿轮碎裂主要是阻力负荷超过其断裂强度所致。更换齿轮泵后仍存在电流波动情况,电流仍然呈现周期性增大现象。

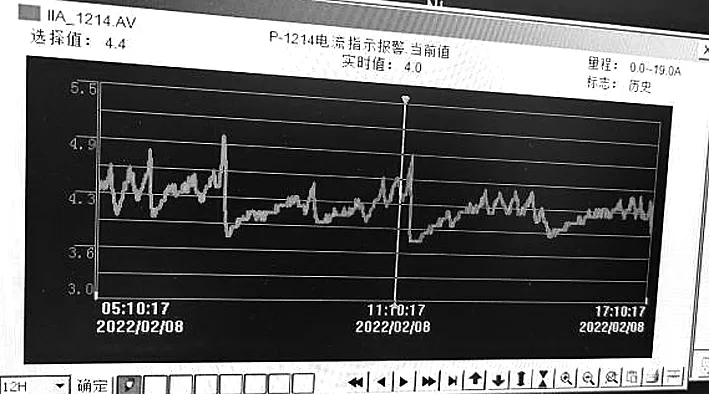

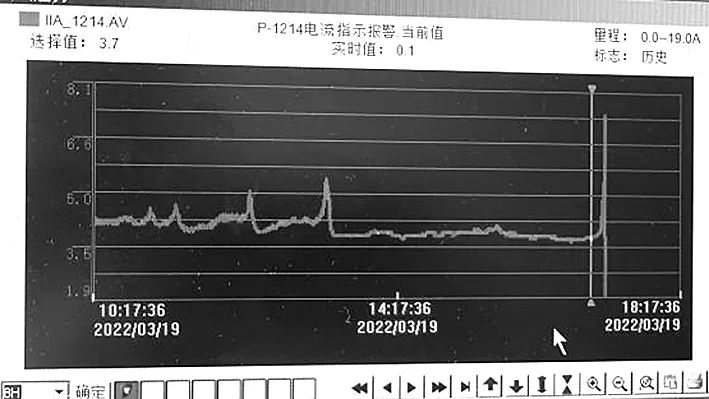

1)随着熔体齿轮泵运行时间的增加,泵的运行电流逐渐增大。在达到一定的值后,迅速下降,有几个小时的平稳期,然后运行电流再次缓慢上升,呈周期性的变化,并且每次运行电流攀升的值都会增大,直至超电流跳停。如图2和图3所示。

图1 齿轮泵齿轮碎裂实物图

图2 熔体输送齿轮泵电流曲线图

图3 熔体输送齿轮泵超流跳停

2)在运行电流攀升过程中,电机会发生异响,声音很大,判断为电机跑套。泵的负荷阻力很大,泵跳停后,盘不动车。

2 熔体齿轮泵电流攀升的原因分析

1)泵体保温

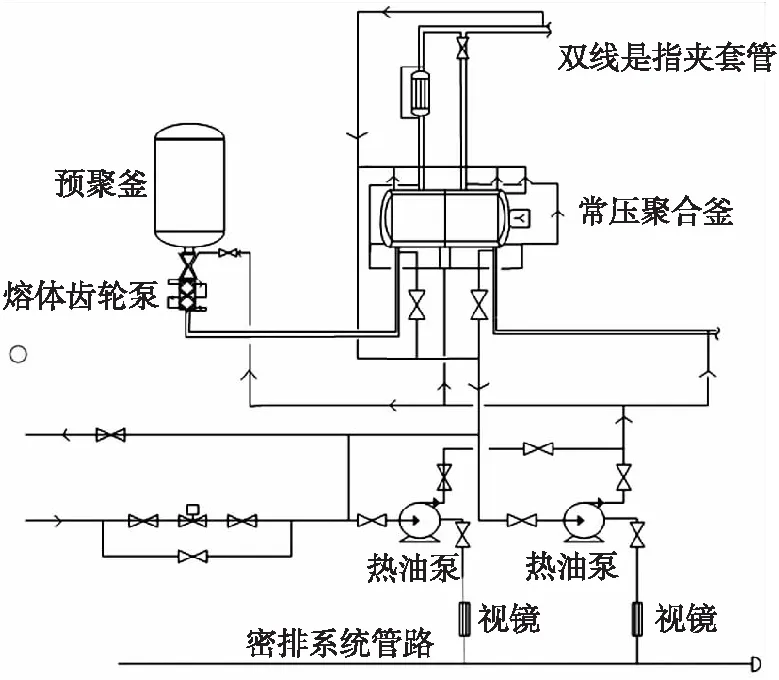

泵体保温温度达不到,或者泵体温度不均,局部熔体凝滞,增大了熔体泵的负荷。泵轴冷却风开的过大,可能导致泵体温度下降,熔体物料凝滞而使泵运行电流增加,冷却风调小后,泵的运行状况有改善,但不明显,仍有周期性的电流增长。为了提升温度,进行了如下调整:由于泵体保温为导热油加热,其加热的导热油与管道加热的导热油为一个系统,是本加热系统8个支路中的一路(如图2),通过关小其余支路的阀门,增大熔体输送泵的导热油流量,提高加热效果;泵体由三路导热油加热,三路导热油由并联改为串联,增大导热油流量。改进后,泵的运行状况有改善,但未彻底改变。

图4 熔体泵流程图

2)泵吸入不足

由于工艺的原因,熔体里面夹杂有气泡,由于聚合釜出料口径小,内径为DN25的管道,熔体齿轮泵运行时可能存在吸入不足的问题,随着气泡进入熔体齿轮泵,在熔体齿轮泵入口低压区形成微小气泡,随着泵的旋转带入高压区,气泡破裂,对泵产生破坏作用,从泵内部金属表面上剥蚀一些细小颗粒,阻止泵的运转。

3)熔体影响

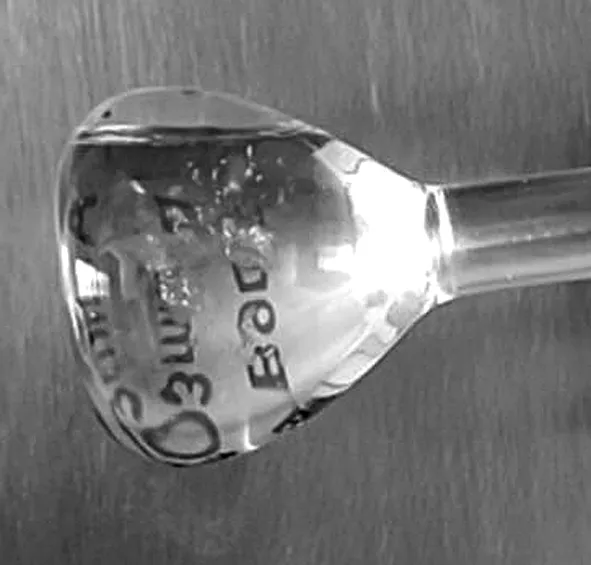

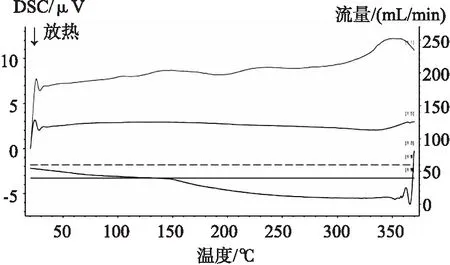

热塑性聚酰胺弹性体熔体内存在细小凝胶粒。为了确定是否存在凝胶粒子,使用甲酸和六釜异丙醇溶解熔体过滤出的物质,均有部分不能溶解的物质(见图5)。同时熔体过滤出的物质进行DSC分析,DSC显示无熔融峰(见图6),判定不溶不熔物质为凝胶粒子。

因为泵体间隙小,凝胶粒子会导致熔体齿轮泵卡阻,使熔体齿轮泵负荷增加,最终导致跳停;同时泵的运行受熔体运动粘度的影响较大。

4)由于泵体无支撑,由进出料管固定,泵体运行时,有数毫米间的摆动,可能是泵体阻力增大的间接因素。

图5 甲酸溶解熔体24小时后的溶胀物

图6 甲酸不溶物质DSC曲线图

3 双转子泵

将熔体齿轮泵更换为双转子泵,并对双转子泵进行了改造,最终双转子泵运行平稳。

1)改造前双转子泵存在的问题

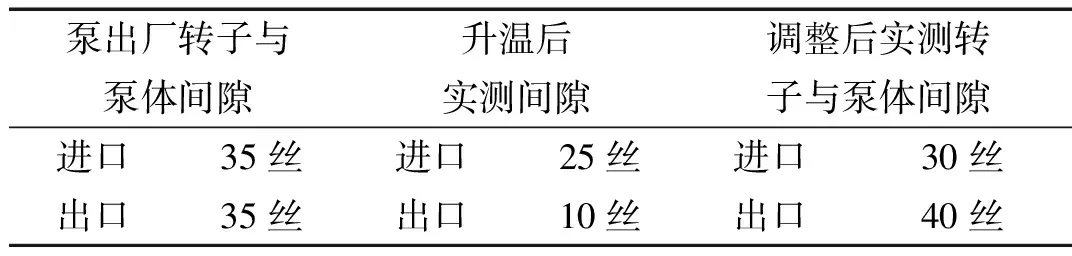

双转子泵外侧压盖无保温,可能造成温度低,在泵停转时,熔体凝滞风险增大;由于结构设计不合理,转子与轴用螺栓连接,螺栓外凸,压盖有一个凹陷(见图7和图8),存在死区,物料易积存。积存后,物料会结胶,甚至碳化而影响聚合物质量;泵的安装形式为竖直安装,上进下出,泵体与转子间隙35丝,聚合釜和升温后热胀,拉动泵体,同时转子泵升温后热胀,致使转子与泵体上下间隙变化(见表1),使转子泵阻力增大,同时泵体与电机连接为花键连接,致使连接轴有较大应力。

图7 双转子泵转子固定螺栓

图8 转子固定螺栓及外侧压盖凹槽

表1 转子泵转子与泵体间隙

2)双转子泵的改造

一是双转子泵外侧压盖增加电加热壳,恒定温度保温,消除熔体凝滞风险;二是对转子进行改进,转子与轴一体,不需螺栓连接,外侧压盖不需凹槽设计,消除了死区;三是调整转子与泵体间隙,出口间隙略大于进口间隙,利于转子泵输送,同时将泵与电机连接形式改为双万向节形式,消减了因热胀而形成的应力。

3)改造后双转子泵运行情况

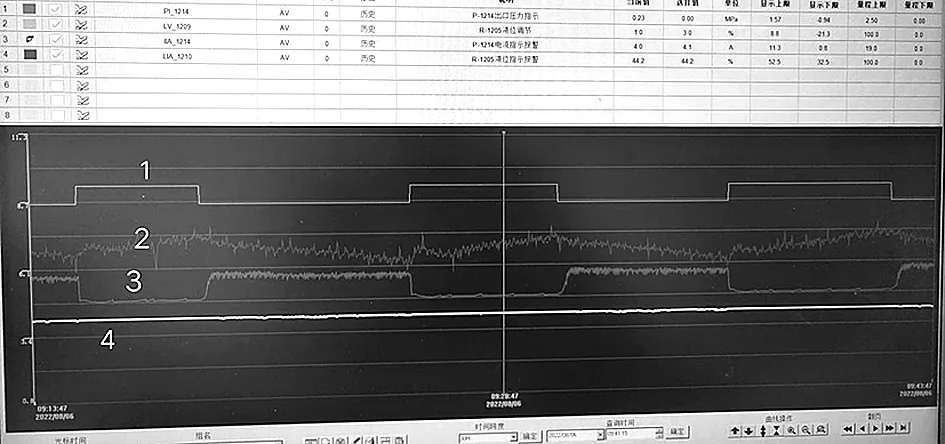

双转子泵输出压力如图9所示。由图9可知,转子泵输出频率恒定,在泵后阀门开度为3%时,转子泵输出压力 0.25 MPa,泵后阀门开度1%时,转子泵输出压力只有 0.6 MPa,输出压力低;泵后阀门开度3%时,输入釜液位上升,泵后阀门开度1%时,输入釜液位下降,说明泵后阀门开度对转子泵流量影响较大,不能用作精确计量;无论转子泵后阀门开度大小,双转子泵电流无明显变化,电流无攀升现象,无杂音,震动在标准范围内。

双转子泵压力与泵的制造精度、介质粘度、泵体间隙等因素有关。

1:泵后调节阀开度;2:输入聚合釜液位指示 3:泵后压力指示;4:转子泵电流指示图9 双转子泵输出压力与泵后阀门开度趋势图

4 结语

1)熔体齿轮泵本身由系统导热油加热,无温度检测,由于聚合工艺流程、熔体本身性质、热油系统设计及热油循环泵选型、熔体齿轮泵选型的局限,熔体齿轮泵在输送过程中出现了电流波动较大甚至跳停的问题。

2)双转子泵输送压力较低,难以输送高压物料,限制了其应用。

3)双转子泵流量受泵后阻力影响较大,不能用作精确计量泵。

4)在输送压力要求不高,并且无需计量的情况下,双转子泵可满足熔体输送需求。