光纤腐蚀传感器Fe-C薄膜电沉积工艺研究

2023-02-23叶成茁丁运虎毛祖国马爱华黄兴林王柱元黄朝志

叶成茁,丁运虎,毛祖国,马爱华,黄兴林,王柱元,黄朝志

(武汉材料保护研究所,湖北 武汉 430030)

钢筋结构在船舶、工业建筑、埋地金属管道中应用广泛,但由于存在无法消除的金属腐蚀,导致其结构损坏、寿命减短及安全性问题突出等[1],从而带来巨大的经济损失。以2018年为例,仅用于飞机腐蚀监测的费用高达56.7亿美元,占总维持成本的28.6 %[2]。2014年中国的公路桥梁、港口码头等基础设施由于腐蚀造成约650亿人民币的经济损失[3]。钢筋的腐蚀监测可以为评估结构安全提供依据,传统的腐蚀检测方法多为电化学法,基于电化学原理并且有商用设备投入使用,但是其存在设备较大、安装复杂、监控不准确等问题[4]。近年来,以光纤制作的光纤腐蚀传感器因其体积小、抗磁干扰、安装方便、监控精度准确等优点而备受青睐。钢筋结构的碳钢金属与周围的环境发生复杂化学反应,制备Fe-C合金光纤腐蚀传感器,可以准确监测钢筋腐蚀情况。

国内针对光纤腐蚀传感器的研究大多集中在光纤传导理论和镀层耐腐蚀性方面。Hu W等[5]、雒娅楠等[6]较早针对光纤腐蚀传感器的薄膜制备展开研究,方谦等[7]采用脉冲电镀制备了金属薄膜,但并没有探究工艺参数、添加剂等对薄膜的影响。Zhang N等[8]通过溅射铁膜制备的腐蚀传感器模拟海洋锈蚀环境,着重分析了传感信号和锈蚀的关系。近年来大多研究集中在光纤光栅传感器[9-10],国外研究多在光纤布拉格光栅(FBG)、长周期光纤光栅(LPG)的传感分析[11],制备特殊材料如石墨烯[12]等多种复杂材料传感器,基于光声原理的全光超声传感器[13]。完整稳定的光纤腐蚀传感器制备工艺报道较少,鲜有制备良好、工艺成熟的光纤腐蚀传感器投入使用。光纤是非金属材料,直径极小、容易断裂且不导电,必须先在表面制备适当厚度的金属层作为过渡层,才能满足电镀要求。

本研究采用化学镀在裸光纤表面预镀一层较薄的导电性良好的金属镍,再在预镀层上电镀一层较厚的Fe-C合金镀层,对电镀工艺进行优化,这是制备合格的光纤腐蚀传感器的基础。镀层表面形貌、元素成分、耐蚀性、碳含量应接近碳钢,将Fe-C合金光纤腐蚀传感器埋置在钢铁结构附近,在同样的环境中腐蚀与碳钢同步,光信号输出发生变化,以达到监控腐蚀的目的。

1 实 验

光纤不导电,无法直接电化学沉积金属镀层。一般采用化学镀或者物理气相沉积(PVD)技术制备一层中间金属。PVD技术成本较高,对内腔、光纤尺寸等均有要求,批量连续生产难度较大。而化学镀镍工艺成熟稳定[14],可大批量稳定生产并且成本低、污染小。非金属表面化学镀的关键是通过粗化前处理,增大基体材料表面粗糙度,使表面不再光滑平整,从而便于活化分子沉积,提高结合力。二氧化硅对化学镀不具有催化活性,必须用贵金属催化剂活化,选择合适的前处理工艺和化学镀配方,制备结合力良好的中间金属过渡层,是电镀Fe-C合金的必备基础。

1.1 光纤前处理及化学镀中间层

(1)除油:30~50 /L NaOH溶液,温度40~50 ℃,除油时间5~10 min。

(2)粗化:80~100 mL/L HF,300~500 g/L NH4F,温度30~50 ℃,粗化时间10 min。

(3)烘干:120 ℃高温处理10~15 min。

(4)敏化:10 g/L SnCl2,HCl 50 mL/L,室温,敏化时间10 min。

(5)活化:0.3~0.5 g/L PdCl2,HCl 50 mL/L,室温,活化时间10 min 。

(6)化学镀:硫酸镍、次亚磷酸钠和有机酸,pH控制4.0~5.0,镀液温度85~90 ℃。

1.2 电镀工艺流程

赫尔槽实验研究电沉积Fe-C合金镀液的组成和沉积条件,碳钢作为阳极(电镀时用尼龙布包裹),阴极用100.0 mm×50.0 mm×2.5 mm的标准铜片。工艺流程为:砂纸打磨→蒸馏水洗→酸洗→超声碱性除油→蒸馏水洗。配制电解液时,为防止亚铁离子被氧化为三价铁离子,先加少量稀硫酸溶液,防止水解反应发生。溶液中有微量的三价铁,对配制成的硫酸亚铁溶液需先电解析氢。阴极采用面积比为16∶1的铁片,电解至铁片表面有大量金属析出,用KSCN滴定法滴定溶液没有血红色,可以电解结束。

1.3 测 试

1.3.1 外观、形貌和组成

采用目测法测试镀层外观,距物件1.2~1.5 m,采用两只40 W日光灯照射,目视距离35 cm,观察镀层光泽度、饱满度及是否均匀细致。电镀1~3 h后,使用DJH-G电解测厚仪测镀层厚度。使用JSM-6510LV扫描电子显微镜和金相显微镜观察镀层表面形貌,并使用EDS能谱仪对镀层和碳钢元素进行分析,并对比成分。

1.3.2 电化学测试

使用上海辰华CHI800D电化学工作站,采用三电极体系进行测试,工作电极为标准铜片,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),用线性扫描伏安法(LSV)做不同添加剂浓度的镀液的阴极极化曲线,扫描速率为1 mV/s。交流阻抗测试的工作电极分别为碳钢和复合镀层薄膜,腐蚀介质为3.5 %NaCl溶液,电位扫描区间-0.61~0.10 V,扫描速率为0.5 mV/s。采用250 mL赫尔槽,以碳钢为阳极,采用多功能赫尔槽电源进行赫尔槽实验。

1.3.3 结合力测试

用3M胶带黏在镀层上,垂直于镀层用力快速撕开,检查镀层是否从表面剥离,不同位置测试3次。采用热震实验,将试样放置于150 ℃烘箱中1 h,然后放入室温水中骤冷,检查镀层是否起泡、脱落。

2 结果与讨论

2.1 电镀工艺参数优选

2.1.1 单因素实验

(1)主盐

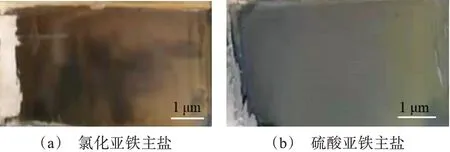

镀铁的电镀液种类较多,主要有氯化物型、硫酸盐型、氟硼酸盐型以及混合型镀液,常用镀铁体系为氯化亚铁和硫酸亚铁体系[15]。分别以氯化亚铁和硫酸亚铁为主盐配制电镀液,在相同电流密度下对铜片做赫尔槽实验。结果表明:氯化亚铁体系由于含有大量氯离子会使镀层快速地锈蚀,而硫酸亚铁镀液腐蚀性低且沉积速度平缓,镀层较为稳定、不易生锈。图1(a)是氯化亚铁体系的赫尔槽试片,图1(b)是硫酸亚铁体系的试片,可以看出前者镀层分散性差,容易烧焦,在空气中迅速生锈发黄,镀层稳定性差。后者镀层均匀,分散性好,性质稳定、不易生锈。因此选用硫酸亚铁为主盐。

图1 不同主盐体系镀片照片Fig.1 Photos of plating test pieces in different main saltsystems

(2)润湿剂

镀铁液中加入适宜的润湿剂,能提高镀液浸润性,降低电解液的表面张力,从而使阴极析出的氢气泡在较短时间内脱离,有利于获得性能较好的镀层。十二烷基硫酸钠(SDS)是最常见的阴离子表面活性剂,十二烷基硫酸钠添加量过少,表面润湿效果差,镀层会出现较粗的颗粒物。添加量过多,对浸润效果提升不明显,不仅浪费材料还会引进杂质,镀层发脆、发雾,易脱落,颜色发黄,镀液泡沫较大[16-17]。赫尔槽实验结果表明润湿剂的最佳使用量为0.2 g/L,见表1所示。

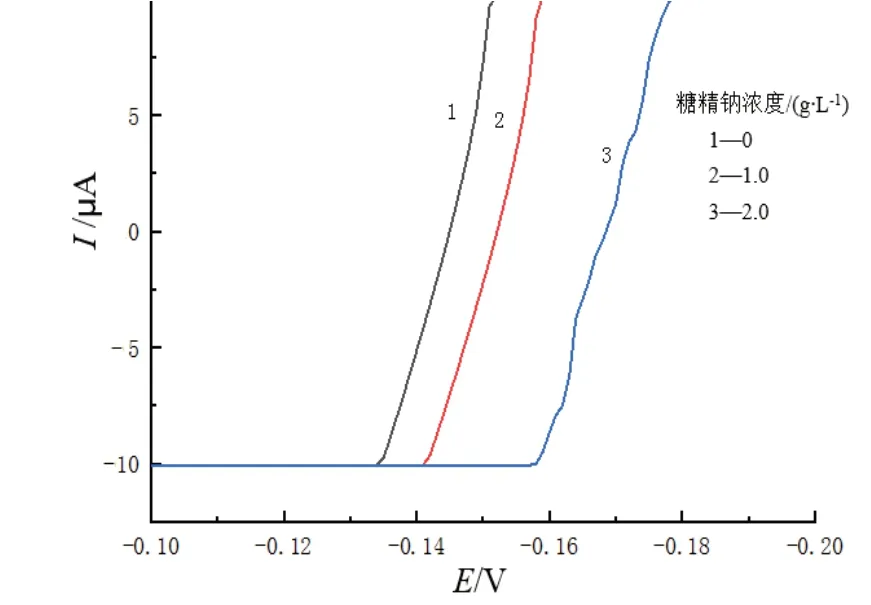

表1 添加十二烷基硫酸钠实验结果Tab.1 Experimental results of adding SDS

(3)添加剂

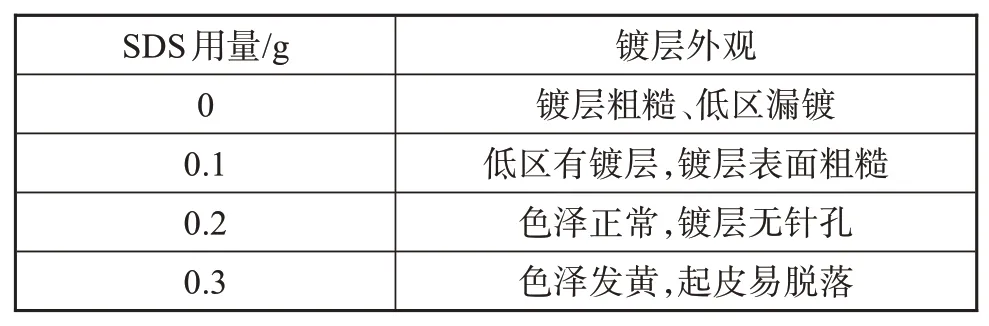

糖精钠在电沉积过程中会吸附在电极表面,阻止金属离子放电,使金属沉积电位负移,能起到细化晶粒的作用,直接影响镀层微观形貌[18]。图2为不同浓度糖精钠镀液的极化曲线,可以看出,随着糖精钠的用量增多,沉积电位逐渐负移,阴极极化电位增大,当电解液中糖精钠的质量浓度超过2.0 g/L时,沉积电位不再负移。随着糖精钠浓度的增大,镀层晶格参数略有增大,晶核形核率越大,相应地表现在沉积层上就是晶粒比较细小[19]。持续增大糖精钠用量,镀层中S、C杂质含量增大,缺陷浓度增大,缺陷附近区域的扭曲晶格的晶体所占的权重增大,导致镀层质量下降[20]。结合后续正交试验结果,糖精钠的最佳添加量为1.0~1.5 g/L。

图2 不同浓度糖精钠溶液的极化曲线Fig.2 Polarization curves of saccharin sodium solution with different concentrations

(4)柠檬酸和抗坏血酸

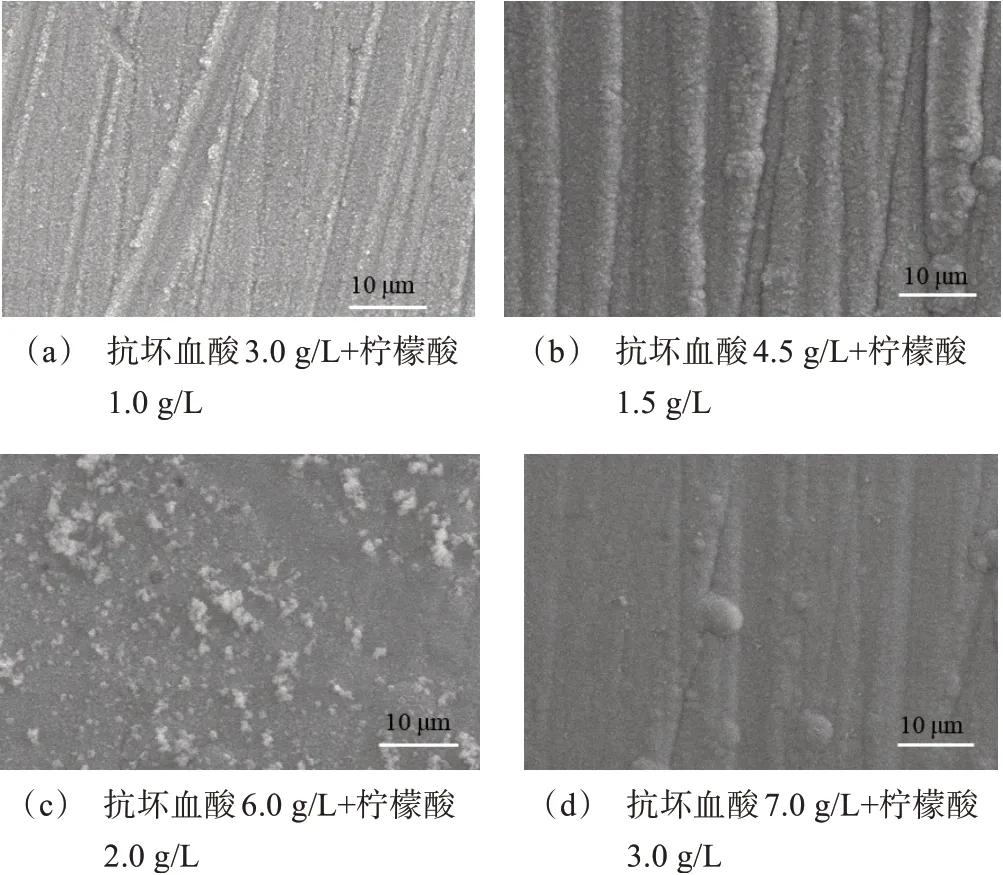

柠檬酸能与许多金属离子形成稳定的络合物,增强镀层和基体的结合力,一定范围内会影响镀层的硬度、耐蚀性[21]。抗坏血酸作为稳定剂和抗氧化剂,可以有效防止亚铁离子被氧化为三价铁离子,镀液因此更加稳定,能使镀层加厚,同时改善其机械性能和抗腐蚀性能[22]。柠檬酸和抗坏血酸的协同作用能改善溶液pH,具有一定的缓冲作用,增强溶液稳定性,一定程度上也能增加镀层中碳元素的含量。图3为不同添加量的柠檬酸和抗坏血酸下所得镀层的SEM图,可以看出,添加抗坏血酸和柠檬酸后,镀层表面平整性增强,裂缝减小。

图3 不同柠檬酸和抗坏血酸添加量下所制备镀层的SEM图Fig.3 SEM images of the coatings prepared with different additions of citric acid and ascorbic acid

另外,由SEM图可以看出,随着柠檬酸和抗坏血酸的加入,导致溶液pH逐渐降低,镀层表面平整度逐渐增加,颗粒物减少,晶粒呈均匀细小粒状结构,镀层均匀性较好。这说明试验电镀液中添加剂复合后具有很好的细化晶粒、柔滑和整平镀层的作用,能够获得更好的镀层。

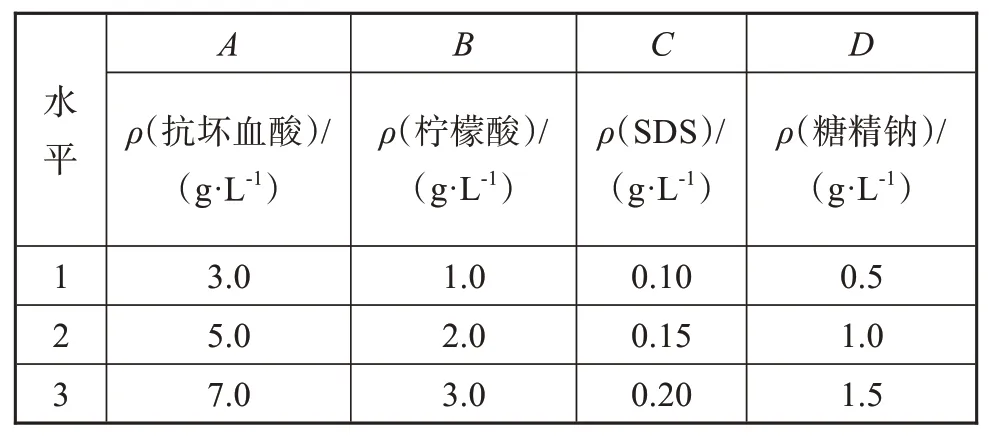

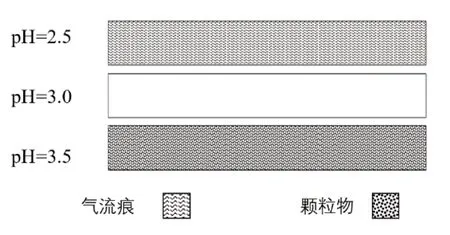

2.1.2 正交试验

电镀Fe-C合金基础配方:主盐40~50 g /L硫酸亚铁,2.0~8.0 g/L抗坏血酸,1.0~3.0 g/L柠檬酸,0.10~0.30 g/L十二烷基硫酸钠,1.0~3.0 g/L糖精钠,在上述基本组分的基础上,采用pH为3,温度为25 ℃,电镀时间为5 min,选择4因素(抗坏血酸、柠檬酸、十二烷基硫酸钠、糖精钠)3水平设计正交试验,如表2所示。为了评价镀层的外观指标,采用目测打分法,膜层均匀光亮记为100分,发黄不均匀粗糙记为50分,以5分为间隔,正交试验结果见表3所示。由表3可以看出,各因素对镀层影响顺序为:抗坏血酸>柠檬酸>糖精钠>SDS,得到的最佳组分为:A3B2C3D3。

表2 L9(34)因素水平表Tab.2 Table of factor level of L9(34)

表3 正交试验结果Tab.3 Results of orthogonal tests

2.1.3 工艺参数

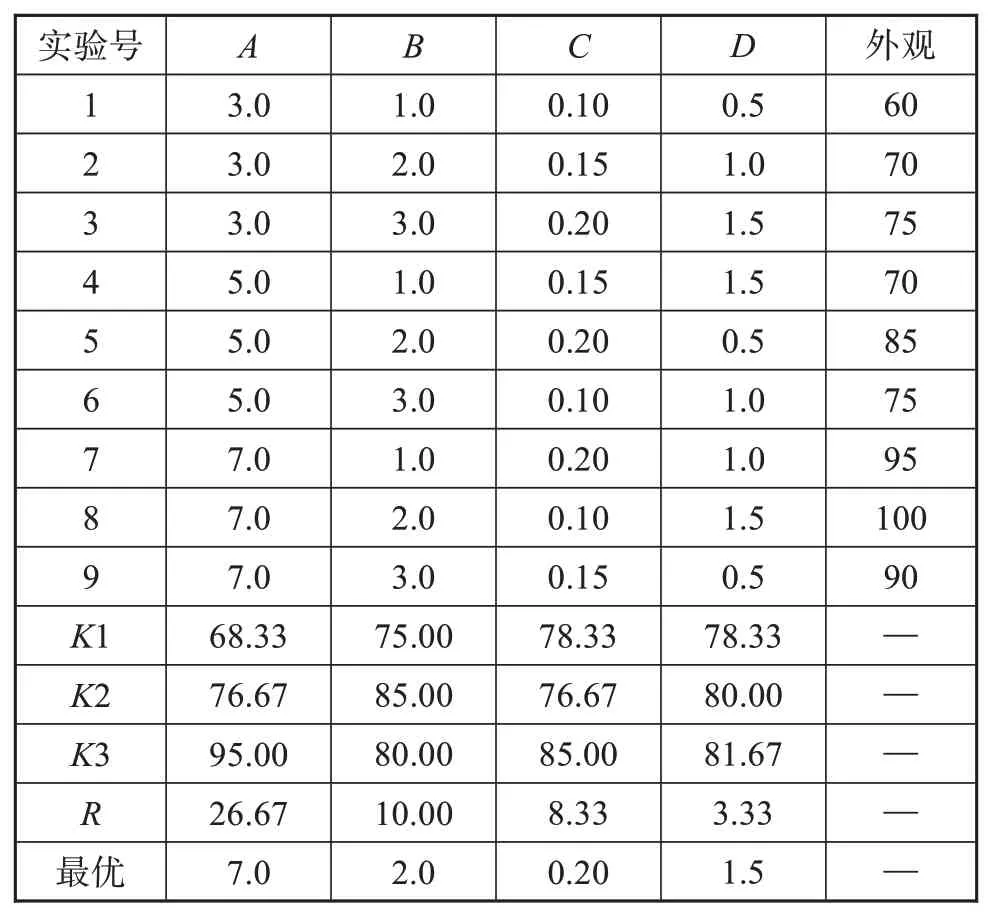

(1)温度

在确定添加剂含量,调配好镀液并测定pH后,对标准铜片做赫尔槽实验,以温度为唯一变量。赫尔槽实验结果如图4所示,温度低于25 ℃时,沉积速度慢,电流密度小,镀层均匀性差,低区出现漏镀,高区烧焦。温度高于35 ℃能提高电流效率,可允许电流密度增大,沉积速率加快,但会降低分散能力,高区大量烧焦,同时温度高导致亚铁离子易被氧化为三价铁。因此温度控制在30 ℃。

图4 不同温度下赫尔槽实验铜片外观Fig.4 The appearance of copper sheet of Hull cell experiment at different temperatures

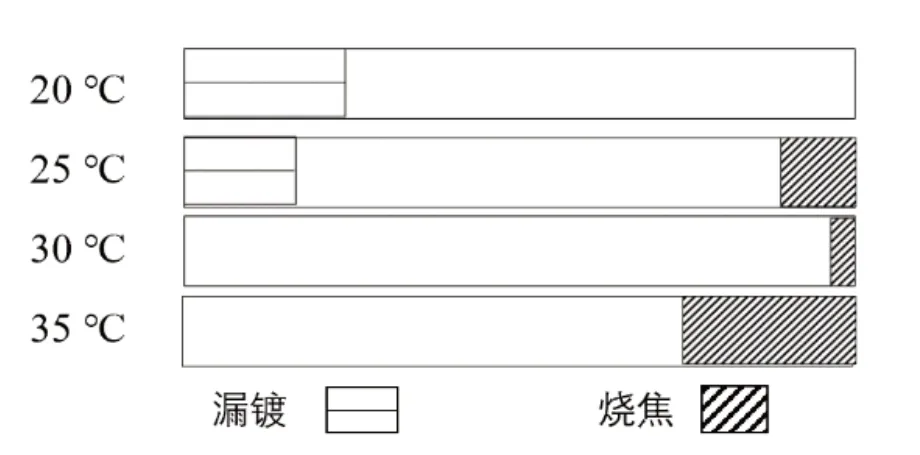

(2)pH

以pH为控制变量做标准铜片的赫尔槽实验,用稀硫酸溶液调节溶液pH。不同pH下的赫尔槽实验铜片外观如图5所示。结果表明:pH低于2.5时析氢严重,镀片有明显的气流痕迹,镀层不明显。pH高于3.5会加速亚铁离子氧化,镀层表面粗糙,镀液稳定性变差。pH为3.0时,镀层性能最佳。

图5 不同pH下赫尔槽实验铜片外观Fig.5 The appearance of copper sheet of Hull cell experiment at different pH

(3)阴极电流密度

赫尔槽实验表明,电流密度过高,电镀过程反应剧烈,高电流下镀层脱落,虽然Fe-C合金沉积速度快,但是镀层结合力下降,镀层平整性、均匀性差,无法持续电镀得到较厚镀层,高电流密度区容易烧焦。电流密度过低,低电流区容易漏镀,同时析氢增加,反应速率过慢,无法析出镀层。因此电流密度控制在0.3~1.0 A/dm2,电镀反应平稳,镀层细致均匀,可以获得较厚的镀层。

(4)搅拌方式

若采用空气搅拌,通入大量的空气将亚铁离子氧化为三价铁离子,镀液会迅速发黑。实验发现,磁力搅拌会影响铁离子的沉积,得到V型镀层(仅在边缘和底部有镀层),可能是因为磁力影响下铁沉积的位置受到影响,无法均匀地沉积。在本实验中采用阴极移动,通过控制移动速率(不要碰到烧杯边缘),镀液分散能力增强,离子移动加快能使镀层均匀平整。

2.2 镀层结构与性能分析

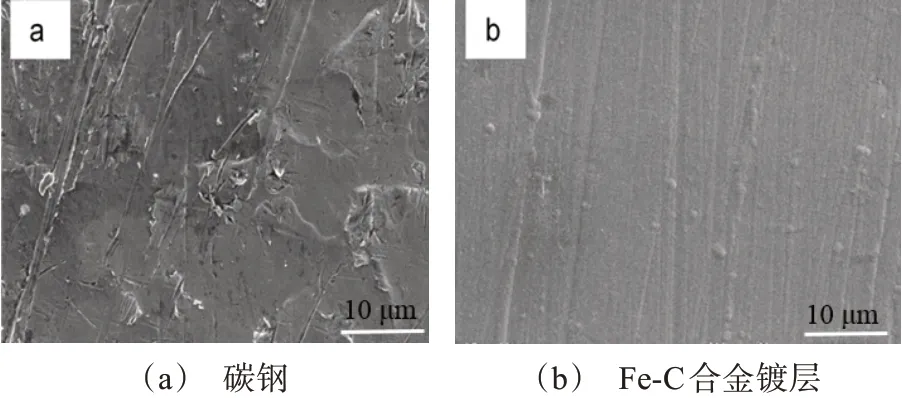

2.2.1 镀层与碳钢形貌对比

优化工艺下的镀层显微形貌和碳钢表面形貌见图6所示。从图6可以看出,Fe-C合金镀层的表面更加平整光滑,颗粒物较少。

图6 碳钢和Fe-C合金镀层的SEM照片Fig.6 SEM photos of carbon steel and Fe-C alloy coatings

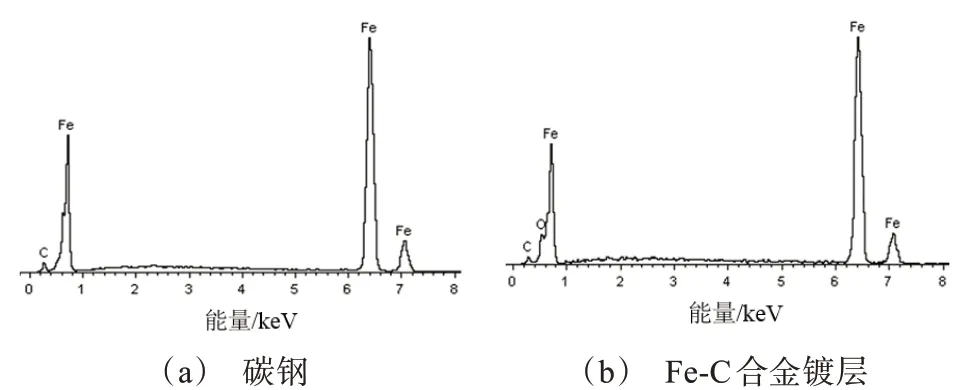

2.2.2 镀层与碳钢组成对比

镀层和碳钢的EDS结果见图7所示。从图7可以看出,镀层中的碳元素和铁元素与碳钢基本一致,但是含有少量的氧元素,这是镀层在逐渐氧化的结果。

图7 碳钢和Fe-C合金镀层的EDS谱图Fig.7 EDS spectra of carbon steel and Fe-C alloy coatings

2.2.3 镀层厚度

在固定电流密度下,Fe-C合金膜镀层厚度与电镀时间关系如图8所示。由图8可以看出,按照确定的工艺参数,电镀时间越长,镀层厚度越大,两者基本呈线性关系,镀液性能稳定,可以连续电镀,获得较厚镀层。

2.2.4 镀层形貌分析

图9是镀层的微观形貌图。从图9(a)金相显微镜照片可以看出,化学镀镍层分布均匀,表面平整,具有良好的连续性。使用3M胶带黏结,没有镀层剥落,结合力良好。所得镀层完整、连续且镍的导电性较好,为后续的电镀Fe-C合金薄膜提供基础。在优化工艺参数下,光纤表面Fe-C合金薄膜的显微照片如图9(b)所示,可以看出,镀层光亮度好,表面无明显缺陷。

2.2.5 交流阻抗

图10为碳钢和Fe-C合金镀层的交流阻抗谱图,可以看出,Fe-C合金镀层和碳钢的交流阻抗图相似,镀层的抗腐蚀性稍差,但是与碳钢相比在同一数量级,可见镀层成分与碳钢相同,但是碳含量的不同导致抗腐蚀性不同。

2.2.6 光纤镀层的结合强度

用3M胶带黏贴光纤表面镀层并快速撕下,镀层没有剥落。接着采用热震法对金属镀层光纤进行定性分析,光纤和各层金属镀层的热胀系数有明显区别,当骤然冷却时,若界面热应力大于结合力必会产生开裂现象。将制备好的Fe-C合金膜的光纤置于120 ℃恒温箱中加热1 h,再放置于室温水中,镀层表面无大面积起皮、剥落等现象,表明镀层表面形貌良好、结构致密。

3 结 论

(1) 前处理工艺后的化学镀中间层有良好的结合力,均匀性和导电性良好,为继续电镀Fe-C合金薄膜提供基础。

(2) 抗坏血酸和柠檬酸的添加会影响镀层碳含量,pH和温度对镀层的外观和密度影响较大。

(3) 优化电镀工艺参数为:主盐用硫酸亚铁,十二烷基硫酸钠0.20 g/L,糖精钠1.0~1.5 g/L,柠檬酸2.0 g/L,抗坏血酸7.0 g/L,温度30 ℃,pH为3.0,阴极电流密度0.3~1.0 A/dm2,采用阴极匀速移动。

(4) 所开发的电镀Fe-C合金工艺可以稳定持续地工作,得到不同厚度的镀层,镀层成分和性能上与碳钢相似,腐蚀性与碳钢同步,结合力好,镀层表面均匀平整。