镀液中金属离子浓度比对化学镀Ni-Co-P薄膜的形貌及磁性能的影响

2023-02-23毛多鹭

袁 静,袁 瑞,冯 涛,毛多鹭

(1. 青海民族大学 物理与电子信息工程学院,青海 西宁 810007; 2.青海大学 化工学院,青海 西宁 810016)

化学镀Ni-P合金涂层因具有优异的力学、电磁学和耐蚀性能而被广泛应用于机械、电化学、微电子和半导体领域[1-3]。基于Ni-P二元合金涂层,进一步开发了添加W、Zn、Cu、Co、Fe的三元甚至四元合金涂层,这些涂层优化了Ni-P二元合金的力学或电磁学性能[4-6]。

对比Ni-P基合金的磁性能来说,Ni-Co-P、Ni-Fe-P和Ni-Co-Fe-P合金的饱和磁化强度一般优于Ni-P合金。其中,化学镀Ni-Co-P合金经退火后结晶化,可作为磁记录、磁屏蔽等领域的材料,而初镀的非晶态Ni-Co-P合金层则具有高磁导率和低矫顽力,是较好的软磁材料。Kim D H等[7]在铜片上制备了Ni-Co-P合金,发现Ni-Co-P合金具有低矫顽力和高矩磁比。毕韶丹[8]在A3钢上制备了化学镀Ni-Co-P合金层,发现主盐浓度比、pH和温度均对合金层的沉积速度和硬度有影响。Liu W L等[9]研究了Ni-Co-P合金的初期生长行为、镀速和表面形貌随施镀条件的变化,发现当镀层中的镍含量增加时,镀层镀速明显增加,而且镀层中P元素的含量与Ni元素的含量增长呈现正相关趋势。而单质镍和钴的饱和磁化强度分别为544 A·m2·kg-1和167 A·m2·kg-1,钴的磁矩比高于镍,所以当镀液中Ni2+和Co2+的浓度不同时会导致镀层中不同的Ni和Co成分比,对镀层的磁性能会有较大的影响[10]。

本实验以化学镀的方法在Si基衬底上直接制备Ni-Co-P合金层,通过调节镀液中金属离子浓度比实现对镀层中Ni和Co的调节,制备了一系列Ni-Co-P合金镀层,表征了镀层的形貌、结构和磁性能,获得软磁性能最优的Ni-Co-P合金,优化了化学镀镀液中Ni2+与Co2+的浓度比。

1 实 验

1.1 材 料

本实验所用基体材料为单晶硅片。硅片切割成10 mm×10 mm×3 mm的试样,用去离子水、乙醇超声清洗后直接进行镀前处理。

1.2 工艺流程

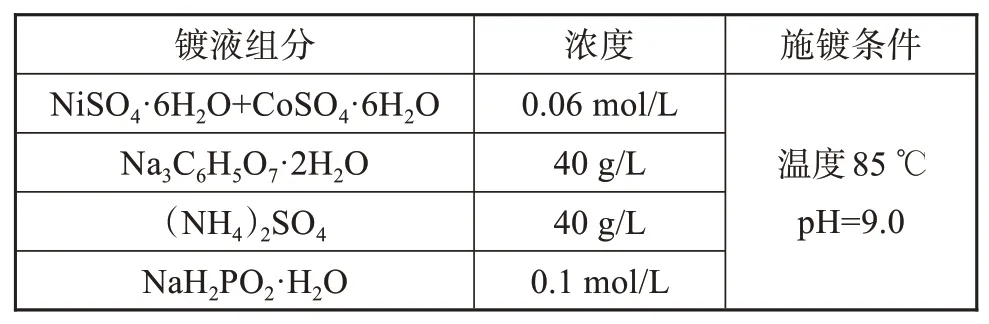

化学镀前处理的工艺流程为:试样→除油→粗化→敏化→活化。其中,除油液成分及工艺条件为:配制体积比NH3·H2O∶H2O2∶去离子水=1∶1∶6的溶液,80 ℃水浴加热下处理10 min。粗化液成分及工艺条件为:配制体积比NH4F∶HF=10∶1(NH4F含量为40 g/100 mL)的溶液,室温处理5~10 min。敏化液成分及工艺条件为:0.1 mol/L SnCl2+ 5 mL HCl,室温下超声辅助处理10 min。活化液成分及工艺条件为:0.1 mol/L PdCl2+5 mL HCl,室温下超声辅助处理10 min。活化完成后,基体用去离子水和乙醇超声清洗后直接进行化学镀。化学镀液的配制如表1所示,镀液pH用NH3·H2O调至9.0,将前处理后的硅基体置于恒温水浴锅上进行化学镀,镀液温度控制在85 ℃,施镀时间为10 min。化学镀处理后,试样从镀液中取出,水洗、干燥后进行形貌、组织和磁性能的测试。调整化学镀液中c(Ni2+)∶c(Co2+)分别为4∶1、3∶2、1∶1和2∶3,在不同金属离子浓度比下制备的Ni-Co-P化学镀层分别命名为N8C2、N6C4、N5C5和N4C6。

表1 化学镀Ni-Co-P薄膜镀液成分及实验参数Tab.1 Composition of electroless Ni-Co-P film plating solution and operating conditions

1.3 结构与性能测试

采用高分辨扫描电子显微镜(Hatchi S-4800)用于表征试样的表面和剖面形貌,加速电压为5 kV。能量散射X射线光谱分析(Genesis XM2)用于分析试样表面化学成分,工作电压为15 kV。X射线衍射仪(Rigaku D/MAX 2500X)用于分析试样物相结构,采用波长为0.154 nm的Cu Kα入射源,扫描角度2θ设为10~90o,扫描速度为5o/min,试样的软磁性能由振动样品磁强计(VSM, Lakeshore 7304, America)进行测试。

2 结果及讨论

2.1 金属离子浓度比对Ni-Co-P镀层的形貌和成分的影响

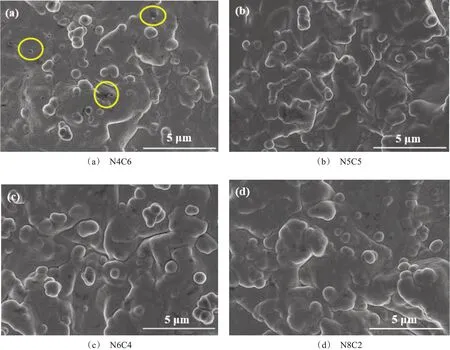

本实验以NiSO4和CoSO4作为镀液中的主盐,分别向体系中提供Co2+和Ni2+,实验中Co2+和Ni2+首先与溶液中的络合剂形成了络合离子,络合离子在次亚磷酸钠的作用下被进一步还原成了单质钴和镍,同时伴随着磷析出,这样钴、镍和磷就共同沉积形成了Ni-Co-P合金镀层。图1是硅基体上不同金属离子浓度比下制备的Ni-Co-P镀层的表面形貌图。从图1中可以看出,化学镀后硅基体表面分布着大小不一的瘤状Ni-Co颗粒,瘤状物的尺寸在微米至十几微米之间,镀层对基体的包覆较完整,镀层结构致密,不同金属离子浓度比下制备的镀层在形貌上几乎没有差别。图1(a)显示当镀液中Co2+/Ni2+的浓度较高(3∶2)时,镀层表面的微孔数量较多,而随着镀液中Co2+/Ni2+的浓度降低,镀层表面的微孔数量减少。其原因可能是:当镀液中Co2+浓度较高时,化学镀的沉积速度较慢,镀层的成核率低,镀层表面的缺陷更多。当进一步提高镀液中Co2+/Ni2+的浓度比至4∶1时,施镀非常困难,施镀10 min后发现没有合金层沉积。随后,对Ni-Co-P样品进行了成分测试,测试结果如表2所示。测试发现膜层主要由Ni、Co和P元素构成(少量Si元素来源于基体),镀层中Ni和Co的含量随着镀液中的Ni与Co离子浓度比而不同,而P元素的含量则在8.1 wt.%~10.5 wt.%之间浮动。

表2 化学镀Ni-Co-P薄膜的化学组成Tab.2 Chemical composition of electroless Ni-Co-P films

图1 化学镀Ni-Co-P涂层的表面形貌Fig.1 Surface morphologies of electroless Ni-Co-P coatings

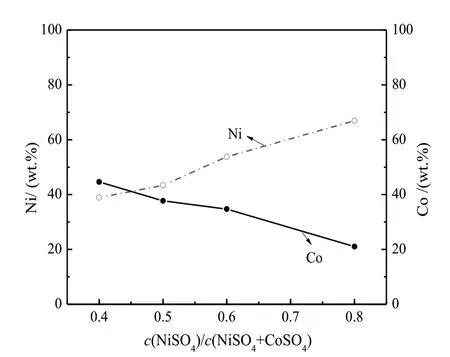

图2总结了镀层中的Co含量和Ni含量与镀液中[NiSO4/(NiSO4+CoSO4)]的对应关系。总体来说,镀层中Ni元素含量随着镀液中c(Ni2+)的增加而增加,而同时Co元素含量则随之减少。当镀液中c(Ni2+/Co2+)的浓度比为2/3时,镀层中Ni元素含量为38.9 wt.%,而Co元素含量为44.6 wt.%,可以得出镀层中Ni和Co元素含量比为0.87;当镀液中c(Ni2+/Co2+)浓度比增至比值为1时,镀层中Ni原子含量为43.3 wt.%,而Co原子含量为37.7 wt.%,可以得出镀层中Ni和Co元素含量比为1.15;同样可计算得到当镀液中c(Ni2+/Co2+)浓度比增至3/2时,镀层中这两种元素含量比为1.55。该结果说明:当镀液中c(Co2+)较高时,Co2+的沉积速度明显低于Ni2+的沉积速度,使得镀层中Co含量比小于镀液中c(Co2+)的浓度比。但当镀液中c(Ni2+/Co2+)浓度比增至比值为4时,镀层中这两种元素含量比为3.18,说明当镀液中Co2+的浓度较低时,Ni2+的沉积速度也加快。

图2 不同金属离子浓度比下Ni-Co-P镀层中Ni和Co的含量Fig.2 The content of Ni and Co in the Ni-Co-P coating under different metal ion concentration ratio

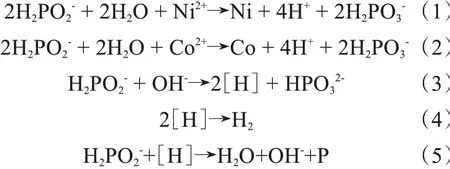

化学镀镍钴合金时,钴元素的标准电位是-0.277 V,而镍的标准电位-0.250 V,显然钴的标准电位低于镍,所以镀钴比镀镍难,该沉积反应方程式为[11]:

随着镀液中Co2+浓度增大,化学镀反应速率减小,致使镀层的沉积速度较慢,而镀液中过多的Co2+甚至阻碍Ni-Co-P镀层的沉积,所以N2C8镀层没有施镀成功。

2.2 金属离子浓度比对Ni-Co-P镀层厚度的影响

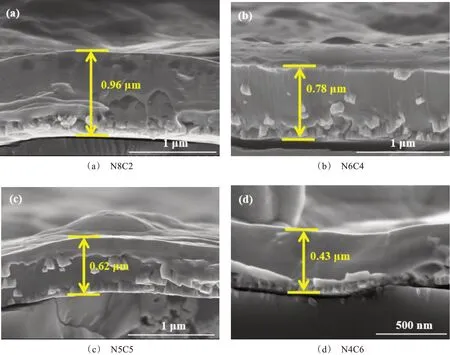

图3显示了不同金属离子浓度比下施镀10 min获得的Ni-Co-P镀层的断面图。从图3中可知,Ni-Co-P镀层与基体间有纳米量级的间隙,镀层厚度比较均匀,而且镀层的厚度随着镀液中c(Ni2+/Co2+)的浓度比不同而变化。采用Nano Measure软件计算了镀层的平均厚度,结果显示样品N8C2的厚度为0.96 μm,样品N6C4的厚度为0.81 μm,样品N5C5的厚度为0.61 μm,样品N4C6的厚度为0.43 μm。该结果表明:镀层的沉积速度随着镀液中Co2+浓度的升高而降低,进一步证明了化学镀钴比化学镀镍困难,钴在镀液中比镍难还原,所以镀液中Ni2+的浓度较大时,镀层的沉积速度更快。

图3 Ni-Co-P化学镀层的断面形貌图Fig.3 Cross-section morphology of Ni-Co-P chemical coating

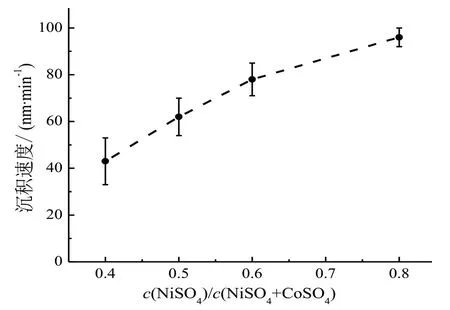

图4总结了不同金属离子浓度比下镀层的沉积速率。从图4可知,随着镀液中Ni2+浓度的增加,镀层的沉积速率逐渐增快。从计算镀层厚度的标准差可以看出,镀层的平整度也随着镀层变厚而变得更加平整。

图4 不同金属离子浓度比下Ni-Co-P化学镀层的镀速Fig.4 Deposition rate of Ni-Co-P coating under different metal ion concentration ratio

2.3 金属离子浓度比对Ni-Co-P镀层结构的影响

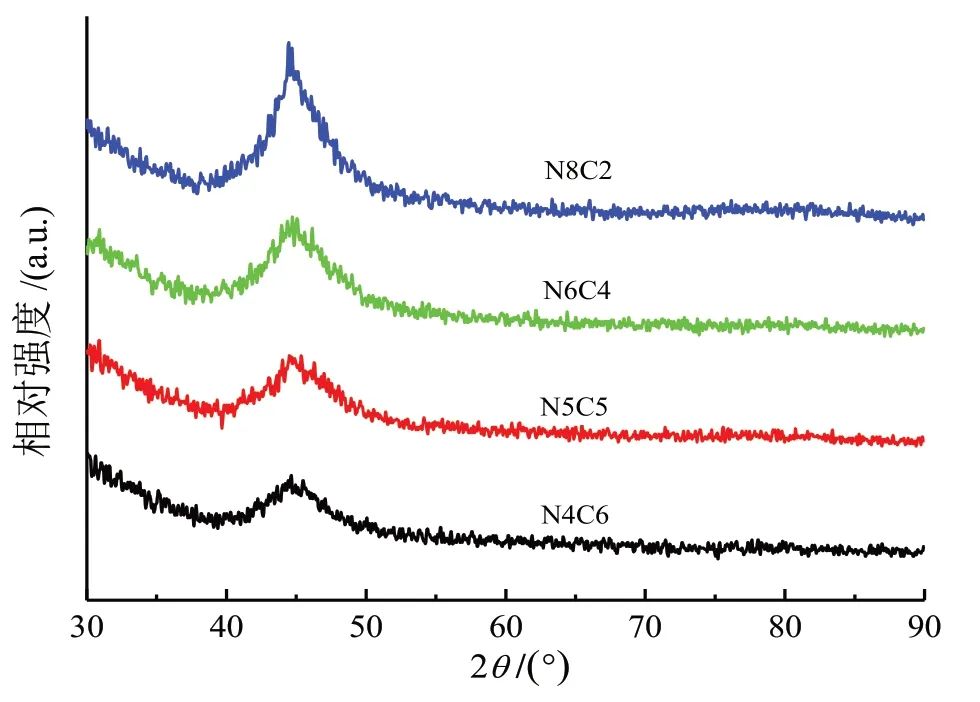

图5为不同金属离子浓度比下制备的Ni-Co-P镀层的XRD图。所有Ni-Co-P镀层均在45o左右出现一个较宽的馒头峰,表明镀层主要由非晶相构成[12]。同时发现,随着镀液中Ni2+浓度的增大,衍射峰的强度逐渐增强,其原因在于随着镀液中Ni2+浓度增大,化学镀反应速度增快,样品沉积量增大而使得衍射峰强度增强。

图5 Ni-Co-P化学镀层的XRD谱图Fig.5 XRD pattern of Ni-Co-P chemical coating

2.4 金属离子浓度比对Ni-Co-P镀层磁性能的影响

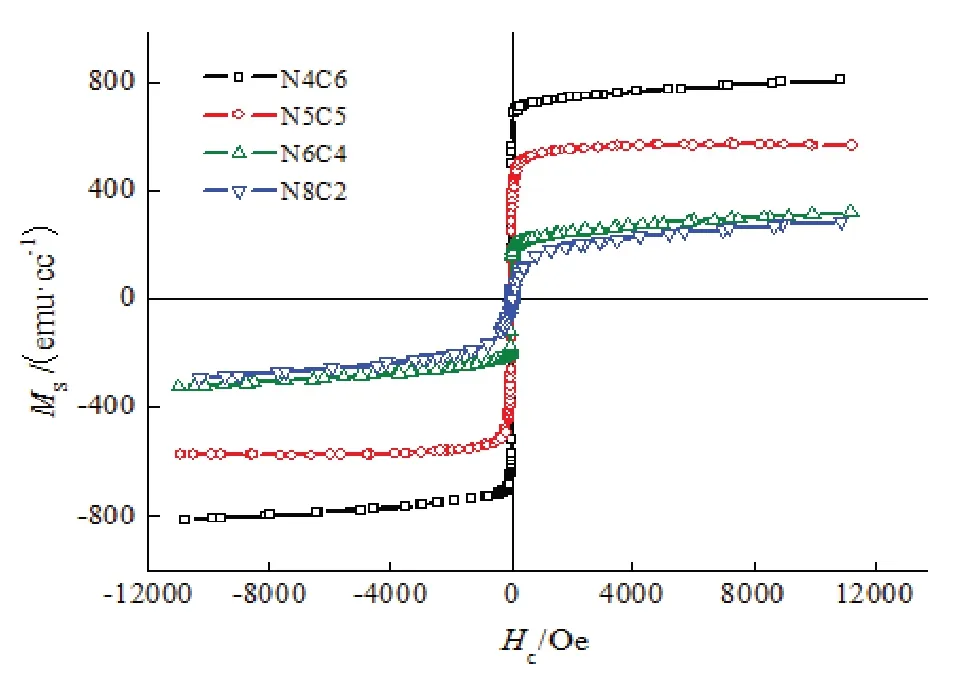

本实验对镀液中Ni2+/Co2+浓度比不同的4个Ni-Co-P镀层进行了磁性能的测试,测试结果如图6所示。结果显示,化学镀Ni-Co-P薄膜的矫顽力(Hc)较低,整体呈现软磁性能,而且当镀层中Ni和Co含量不同时,镀层的饱和磁化强度(Ms)差异较大。其中,N4C6样品的饱和磁化强度为820 emu/cc,N5C5样品的饱和磁化强度降至578 emu/cc,N6C4样品的饱和磁化强度进一步降低至330 emu/cc,最后N8C2样品的饱和磁化强度降至281 emu/cc。总之,Ni-Co-P镀层的饱和磁化强度随着镀液中Co2+浓度的增加而上升,所以提高镀液中Co2+浓度能够优化镀层的饱和磁化强度[13-14]。但当镀液中的Co2+含量过高时,镀层的镀速严重减缓甚至施镀失败,所以需要合理地选择镀液中Co2+的浓度。为了进一步研究镀层中Co含量对薄膜磁性能的影响,镀液中[NiSO4/(NiSO4+CoSO4)]的浓度比与镀层饱和磁化强度和矫顽力的对应关系,如图7所示。

图6 Ni-Co-P化学镀层的磁滞曲线Fig.6 Magnetic hysteresis curves of Ni-Co-P chemical coating

图7 不同金属离子浓度比下Ni-Co-P化学镀层饱和磁化强度和矫顽力关系图Fig.7 Saturation magnetization and coercivity of Ni-Co-P coating under different metal ion concentration ratio

从图7可以发现,随着镀液中Co2+浓度增大,镀层的饱和磁化强度逐渐升高,而矫顽力逐步下降,样品N4C6具有最高的饱和磁化强度和最低的矫顽力,其软磁性能最优。分析原因在于单质钴的饱和磁化强度高于单质镍,所以镀液中Co2+浓度较高时,获得的镀层中的Co含量较高,使得镀层的饱和磁化强度得到提升。而影响矫顽力的因素较为复杂,其大小不仅与镀层的成分有关,还与镀层的相结构有关。实验表明,当镀层中Co含量较大时,镀层的矫顽力较小,可能是因为Co含量较高的Ni-Co-P镀层的非晶化程度增强,使其畴壁位移的阻碍小。总之,通过化学镀法可以在硅基体上制备具有较高饱和磁化强度和较低矫顽力的软磁薄膜。

3 结 论

(1)采用化学镀法在硅片基体上直接施镀了Ni-Co-P薄膜,薄膜厚度、沉积速率和镀层中Ni元素的含量均随着镀液中Ni2+浓度增加而增加,而镀层中Co元素含量则随着镀液中Ni2+浓度增加而减小。镀态的Ni-Co-P合金薄膜均为非晶相。

(2)化学镀制备的Ni-Co-P合金薄膜的饱和磁化强度随着镀层中Co含量的增加而增加,而矫顽力随着镀层中Co含量增加而呈现降低趋势,镀液中c(Ni2+)∶c(Co2+)=2∶3条件下制备的镀层N4C6的软磁性能最优,其饱和磁化强度达到820 emu/cc,矫顽力仅为4 Oe。