墨水直写打印树脂固化行为与力学性能对比

2023-02-23王霏林可欣张喆张际亮刘红生江开勇

王霏,林可欣,张喆,张际亮 ,刘红生 ,江开勇

(1.华侨大学福建省特种能场制造重点实验室,福建厦门 361021; 2.华侨大学厦门市数字化视觉测量重点实验室,福建厦门 361021)

热固性树脂是一种高分子交联材料[1],具有良好的力学性能,相较于热塑性材料往往有更高的硬度、耐腐蚀性和疲劳寿命,目前在航空航天、建筑、汽车等领域有着广泛的应用[2-3]。常见的热固性树脂成型工艺包括注塑成型、模压成型、传递成型等。近年来,随着增材制造技术的不断发展,热固性树脂凭借其良好的工艺灵活性、快速固化能力及低成本、高容错率的特点被广泛应用于3D打印领域。

虽然都属于挤出式3D打印方法,但与热塑性树脂采用熔融沉积制造工艺(FDM)不同,热固性树脂多采用墨水直写工艺(DIW)[4-5]。DIW工艺具有成本低、选材广泛、成形快等优点,是各种3D打印技术中操作最为方便的一种,应用广泛[6-7]。DIW工艺中,从喷嘴挤出的热固性树脂没有固化或者只完成部分固化,需要依靠自身的触变性保持一定的形状[8-9],为实现完全固化,还需进行后固化处理。后固化环节不仅影响材料最终的固化程度,而且关乎打印件的力学性能和成形质量[10-11]。

后固化的主要方式包括热固化,红外光固化及紫外光固化等。国内外学者对不同的固化方式进行了尝试和研究。张莹等[12]以酚醛树脂为主要研究对象,探究其在90~230 ℃温度环境下的热固化反应,得到了固化化学反应与温度之间的对应联系。Marín等[13]探究纯不饱和聚酯树脂(UPR)不同的相分布对其热固化行为的影响,结果表明,随着加热温度的升高,混相改善,减少了UPR固化过程中相分离的趋势,从而对热固性及力学性能产生影响。Li等[14]则是探究了近红外光配合上转换材料固化环氧基体材料,得到了采用NIR光固化具有更大的树脂固化深度的结论,相较普通蓝光固化更具安全性和高效性,同时所得固化件的力学性能也优于普通LED灯固化件。胡芳友等[15]以紫外光对有机硅改性环氧基体材料进行固化,采用介电固化监测(DEA)仪、差示扫描量热、热重分析等测试手段探究了固化剂及填料的含量对固化速率及质量的影响,得到了紫外光可以很好地固化该种材料的结论。韩栋等[16]则采用原位红外光谱法进行研究,比较了不同UPR树脂基体与光引发剂配方、不同辐射光强对紫外光固化行为的影响。以上研究均采用单一固化形式,缺少对不同固化行为与固化后材料性能的横向比较。

UPR树脂是一种常见的热固性树脂[17-18],其3D打印后的后固化处理方式直接影响成形效率与最终的成形质量,因此有必要对不同固化方式进行横向对比。笔者以UPR树脂为基体,白炭黑为触变剂配制可供3D打印的复合材料,并通过紫外光、红外光、热烘箱等不同方式对材料进行固化处理,同时实时监测材料的固化过程。通过3D打印制备力学性能测试试件,分别以三种固化方式进行固化,对比其力学性能。

1 实验部分

1.1 主要原材料

UPR树脂:196,东莞天艺复合材料厂;

过氧化甲乙酮(固化剂):东莞天艺复合材料厂;

气相二氧化硅:A200,青岛赢创化学有限公司;

安息香双甲醚(光引发剂):IRGACURE 651,成都四城光电材料有限公司。

1.2 主要仪器及设备

锡膏搅拌器:RKZ-2型,无锡瑞科焊接机械设备有限公司;

真空冷冻干燥机:FD-1 A-50型,北京博医康实验仪器有限公司;

脱泡离心机:TP-5型,河南北弘实业有限公司;

DEA仪:DEA288型,德国Netzsch公司;

鼓风烘箱:FCD-3000 Serials型,上海坤天实验仪器有限公司;

红外灯:br125型,波长范围0.76~5 μm,荷兰皇家飞利浦公司;

紫外灯:UVeGOe型,波长405 nm, 广东中山紫固照明电器厂;

万能材料试验机:UTM5305型,深圳三思纵横科技股份有限公司。

1.3 试样制备

热固化与红外固化实验中,UPR树脂、固化剂及气相二氧化硅质量比为100∶2.5∶5。紫外固化实验中,UPR、光引发剂及气相二氧化硅质量比为100∶1.5∶5。实验中,将各组分材料依次加入试管,置于锡膏搅拌器中进行混合,时长2.5 h。混合均匀后,材料被置于真空冷冻干燥机内进行1 h的抽真空脱泡处理。3D打印后的试件分别通过烘箱加热、红外灯辐射、紫外灯辐射三种方式进行后固化处理,每组实验制备5个试件做为测试样本。

1.4 测试与表征

(1) 固化行为测试。

将配制好的材料浇注于介电固化监测仪的平行板电极测试头上,厚度约为2 mm。将测试端分别置于鼓风热烘箱、红外光、紫外光内进行固化过程监测,以DEA配套软件DEA 288 on USBc 1实时监测其离子黏度曲线。其中,根据材料特性确定热烘箱的预设温度为90 ℃,红外灯与材料垂直距离为15 cm,紫外灯与材料垂直距离为20 cm。测试结束后,以Proteus Analysis软件对曲线数据进行处理与分析。

(2) 力学性能测试。

根据GB/T1040.2-2022和GB/T 9341-2008确定力学性能测试件尺寸。将配制好的材料倒入打印针筒内,在脱泡离心机上进行二次脱泡,然后利用挤出式3D打印机打印试件。打印过程中,室温(25±0.5) ℃,挤出气压0.075 MPa,打印速度85 mm/min,相邻层间打印路径垂直。采用万能试验机测定试样件拉伸和弯曲力学性能,加载速度1 mm/min。

2 结果与讨论

2.1 固化行为

基体材料UPR树脂是一种在电场中具有储能及损耗能力的介电材料。介电材料内部具有偶极子和离子,偶极取向和离子迁移会引起介电响应,使材料表现出电容及电导性质。通过DEA仪测试电极施加电压以产生电流,从而使材料内的带电离子根据极性移动,偶极子翻转。表征偶极子和离子的运动的参数为介电损耗因子,可按公式(1)计算:

式中,ε”r为介电损耗因子,ε0为真空介电常数,σion为离子电导率,ω为测试交变电场频率,ε”dipole为偶极子的介质损耗。在较低频的情况,偶极子的介质损耗远小于离子运动的影响,可以忽略不计,因此可得:

因此,在激发频率、电极与材料的接触面积、电极间距、响应频率的振幅和相位都已知的情况下,可以计算得到离子电导率,其倒数则为离子电阻率,该项可表征树脂中的离子数量及其随温度、固化度改变的迁移率变化的能力[19]。而通过理论与实践结果的对比可得,离子电阻率的变化高度吻合于树脂体系由流体至固化交联的黏度变化过程。随着升温,树脂体系更易于流淌,黏度下降,此时离子移动的能力也随之增长,从而使离子电阻率下降;温度进一步升高,树脂体系开始交联反应,流动性变差,黏度增大,离子迁移率随之下降,从而使离子电阻率上升。

因这种对应关系,将电阻率形象地命名为“离子黏度”ηion,可利用公式3计算:

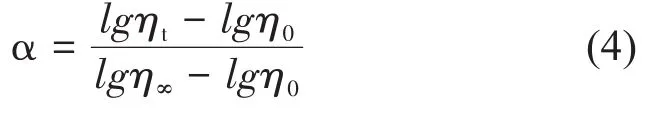

离子移动的能力与材料的黏度或硬度相关,因此通过材料体系的离子黏度变化建立其与固化度的对应关系具有可行性[20]:

式中:α为固化度,lgηt为树脂体系在t时刻的离子黏度,lgη0为树脂体系初始的离子黏度,lgη∞为树脂体系最大离子黏度。

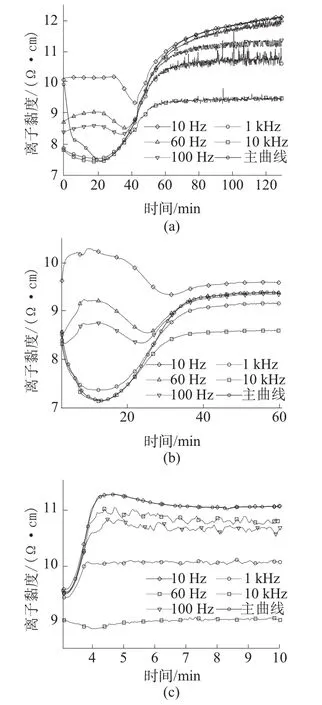

笔者基于DEA测试的离子黏度曲线对UPR树脂固化行为进行分析。图1为五个频率下分别采用热烘箱、红外光、紫外光固化方式下材料的离子黏度曲线。由于测试头有不稳定情况及喷涂脱模剂的原因,起始黏度有一定差别。采用Proteus Analy‐sis软件的主曲线拟合功能,通过择取各频率测试稳定段进行拟合从而得到一条相对稳定且贴合实际的离子黏度曲线。笔者主要就各固化方式的主曲线进行分析。从图1中可以看出,UPR树脂的红外固化和热固化环节均分为三个阶段。第一阶段中,热量开始作用于材料,随着加热时长的增加,在加热初期温度升高引起的材料的离子黏度降低占据主导位置,因而材料的黏度逐渐降低至最低黏度点,材料主要呈现为低黏度黏流状态。第二阶段中,随着温度的进一步上升,此阶段材料开始聚合,固化反应被剧烈引发,树脂内部的交联度逐渐上升,从而使离子黏度快速升高,达到凝胶点。这一阶段,自由离子的可移动性降低,树脂失去流动性成为半固态的凝胶体。随后,材料进一步发生聚合反应,由凝胶态固化为预期设定的固化度值,此时材料为固态,具有一定的硬度。

图1 不同固化方式下的离子黏度曲线

紫外固化的固化机理不同于热固化,它是由光引发剂受到紫外光的辐射作用跃迁为激发态[21],从而与基体材料相互作用,产生具有引发活性的自由基和阳离子,进而发生聚合反应。由图1可知,紫外固化也分为三个阶段,首先,在紫外光照射下,光引发剂作用使各分子开始离子化,且温度随之略有上升,表现为材料黏度略有降低直至最低点,这个阶段是起始固化阶段。随着光照时间增加,材料分子中的官能团开始聚集,达到一定程度随即发生交联反应,不断形成大分子结构。此时交联反应占据主导地位,材料经历剧烈固化反应过程,离子黏度达到最高点,材料实现完全固化。此后,固化反应结束,温度下降趋于室温,离子黏度也随之略有下降。

对比离子黏度曲线,可以看出紫外固化起始固化时间最短,达到凝胶点也最快,在4 min左右离子黏度曲线就达到了平台。而红外固化次之,在40 min左右离子黏度曲线也达到了平台,热固化则是在105 min后才达到。

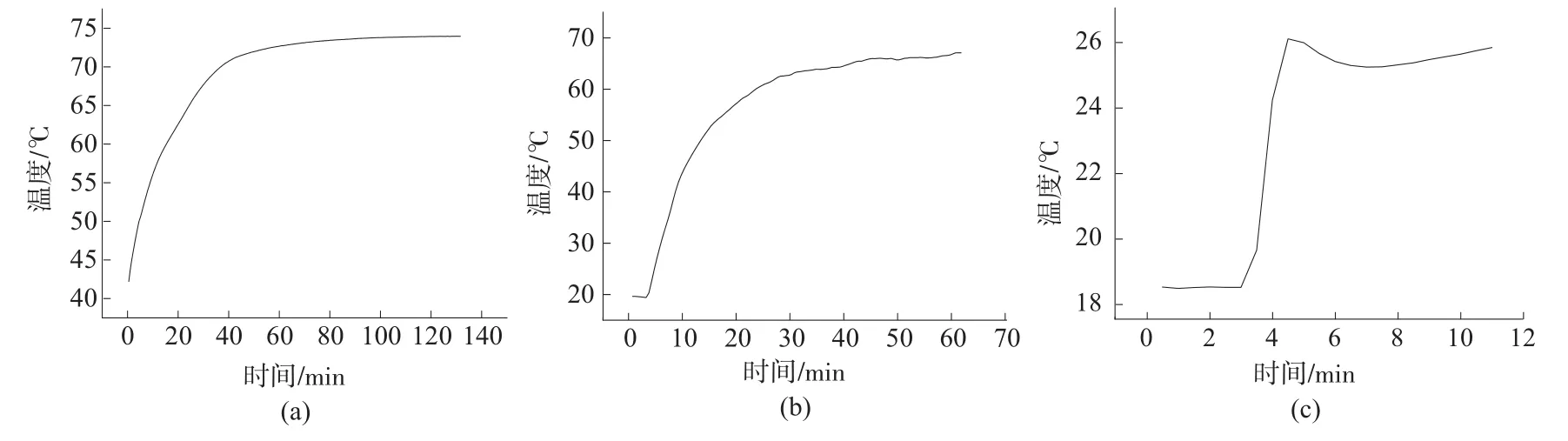

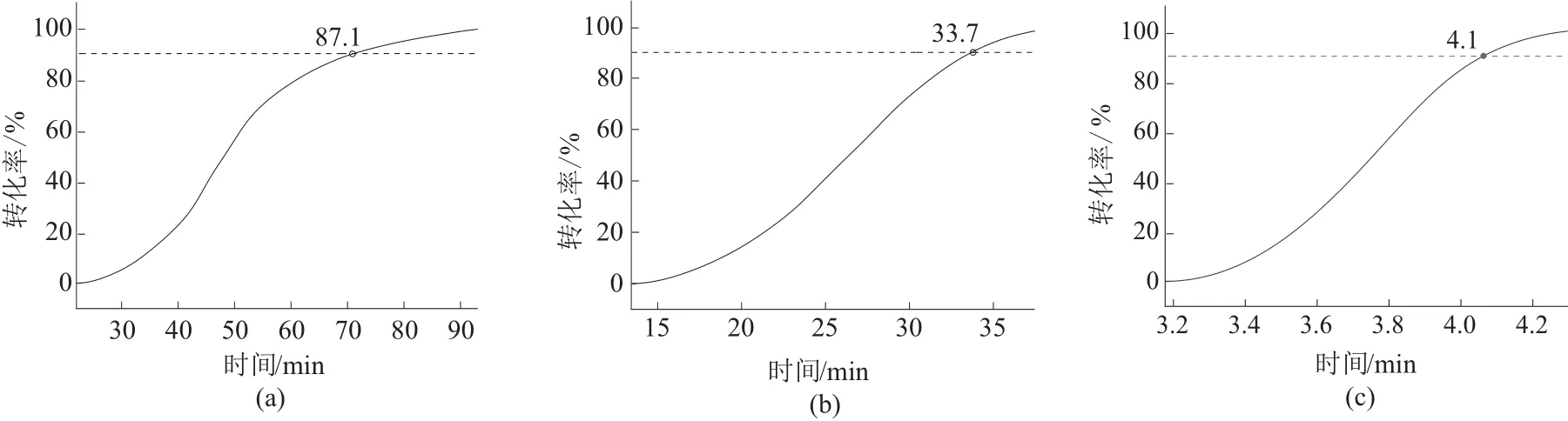

图2为不同固化方式的温度变化曲线。从图2的温度变化曲线对比可知,紫外固化材料最终达到的温度最低,仅在25 ℃左右,而红外固化为67 ℃左右,热固化则稳定在72 ℃。通过配套软件对离子黏度曲线进行处理,从而得到转化率曲线,见图3所示。从图3可以更直观地看出,紫外固化达到90%固化度的速度最快,仅需4.1 min;红外固化次之,需要33.7 min;加热固化则最慢,需要87.1 min。

图2 不同固化方式的温度变化曲线

图3 不同固化方式的转化率曲线

由以上结果分析可得,对于UPR树脂的后固化,效率最高的是紫外固化,其次是红外固化,最后是热固化。

2.2 力学性能

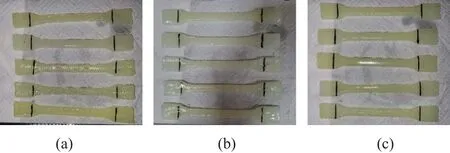

三种后固化处理的打印试样(拉伸试样和弯曲试样)见图4及图5。由图4和图5可见,紫外固化与热固化的试件拥有较好的成型质量,试件表面较为光滑平整,内部的空洞和气泡也较少;部分热固化试件因为打印时内部存在空隙出现鼓包的现象。红外固化试件表面更为粗糙,存在较为复杂的微观结构,且试件内部存在较多孔洞和气泡,可以观察到层片状的结构,这些缺陷集中在体积变化区域。推测是由于体积变化区域的固化效率存在较大区别导致的。

图4 拉伸试样

图5 弯曲试样

三种固化方式下UPR试件的拉伸、弯曲强度及拉伸、弯曲弹性模量对比见图6。由图6可知,在拉伸和弯曲测试中,均是紫外固化的打印件的强度最高,平均拉伸强度达48.06 MPa,弯曲强度达38.52 MPa。其次为热固化,拉伸和弯曲强度分别为28.08 MPa和30.57 MPa。强度最低的为红外固化,拉伸和弯曲强度分别为11.86 MPa和17.1 MPa。从弹性模量上看,热固化试件、红外光固化试件、紫外光固化试件的平均拉伸弹性模量分别为272.67,74.55,678.16 MPa,平均弯曲弹性模量分别为386.75,197.47,484.31 MPa。

图6 三种固化试件的拉伸及弯曲性能对比图

结合DEA所测得的温度曲线及离子黏度曲线,推测紫外光固化件力学性能最好的原因可能是三种固化方式导致的不同固化温度和交联方式的共同影响。在固化温度方面,UPR树脂本身导热性相对一般,因此热固化过程中更易出现固化不均现象,导致力学性能下降。相较于热烘箱及红外光的高活性热固化体系,紫外固化不受温度分布控制的影响,仅由光强控制树脂内部产生交联。而在两种热固化方式中,红外固化的固化温度过低,可能导致试样固化不完全,因此其力学性能低于热固化。而在交联方式方面,由离子黏度曲线可以得出紫外固化交联速度更快,固化总用时远小于另外二者,因此其在低黏度黏流态的时间更短,试件保型性更好。而另外两种固化方式在低黏度粘流态的停留时间则超过10 min,很可能导致材料流动性提升,试件出现一定形变,从而影响后固化件的力学性能。由此可得,相较于热固化和红外固化方式,紫外光固化UPR树脂试件力学性能有较大的提升。

3 结论

通过对比UPR树脂在紫外光、红外光、加热三种条件下的固化行为与力学性能,得出以下结论:

(1)在紫外光辐射下,UPR树脂达到完全固化(转化率≥90%)所需时间最短,为4.3 min,其次是红外光,热固化所需时间最长。

(2)紫外光固化的UPR树脂试件拉伸强度达48.06 MPa,拉伸弹性模量达678.16 MPa,弯曲强度达38.52 MPa,弯曲弹性模量达484.31 MPa,以上各项指标均优于红外与加热后固化处理的试件。

(3)无论从成形效率,还是固化后力学性能来看,采用紫外光固化UPR树脂在三种后处理方式中都是最优选择。