费托合成催化剂表面碳-氧键活化的研究

2023-02-22梁嘉音陆小军

*梁嘉音 陆小军

(武汉工程大学 湖北 430000)

化石能源的利用通常是从煤、天然气或生物质产生合成润滑油与合成燃料,中间主要涉及费托合成反应(Fischer Tropsch synthesis),又称FT合成[1]。铁基催化剂和钴基催化剂在费托合成反应中是工业应用较为广泛的催化剂,这两种催化剂都能够通过费托合成得到高附加值化学品(尤其是烯烃),工业上铁催化剂目标产物的选择性和钴催化剂目标产物的选择性一直是研究的热点话题[2-3]。在费托反应中,钴催化剂的加氢反应活性一般比铁基催化剂强,因此钴催化剂费托合成产物中饱和烃含量较高;铁基催化剂可用于310~350℃的高温费托合成反应,而在此温度范围内,钴基催化剂上的甲烷选择性接近100%。一般情况下,钴基催化剂的含氧化合物选择性也比铁基催化剂低。铁基催化剂具有较强的变换活性,而钴基催化剂基本没有变换反应催化活性[4]。我们在铁基和钴基催化剂表面使用CO对其进行渗碳处理,得到碳化铁和碳化钴,XRD图中出现了碳化钴和碳化铁的峰值,同时在TEM图中观察到碳化钴和碳化铁的晶格物相。在通入合成气让其发生费托合成反应之后,数据结果表明铁基催化剂的目标产物选择性是钴催化剂的10%。在FTS中,基于特定的活性相模型使用理论化学策略来阐明催化剂的内在面相关工作原理已成为一种重要的方法,作为对当前通过实验方法建立的认识的补充[5-7]。为了进一步说明铁和钴基催化剂表面C-O键上的活化行为,我们用密度泛函理论计算来验证,说明在不同催化剂的表面C-O键的活化能力及目标产物选择性的差异。

1.实验部分

(1)铁基催化剂和钴基催化剂的碳化处理。使用制备的铁或者钴催化剂在不锈钢微型固定床反应器(内径=8mm,长=40cm)中进行了碳化实验。进入反应器的气体由质量流量控制器控制在所需的SV(空间速度)。反应器系统的压力由背压调节器控制。催化剂在常压下以2000mL/(h·gcat)的流速被H2原位还原。从室温到280℃的降温程序采用2℃/min的升温速率,并在峰值温度下保持15h,然后让反应器自然冷却。然后将纯CO在常压下送入反应器,使铁与CO发生渗碳反应。

(2)催化剂的表征。原始催化剂和经过预处理的催化剂通过XRD(X射线衍射)和TEM(透射电子显微镜)进行表征。气相色谱-质谱仪(GC-MS)用于研究碳化过程中尾气含量的变化。

2.计算部分

理论计算通过采用范德华相关贝叶斯误差估计函数和贝叶斯误差估计函数进行计算[7-8]。该方法已在文献中得到证明,可用于各种催化表面的合成气和CO2转化[9]。在计算过程中,能量截止值分别设置为450eV(铁)和500eV(钴)。所有计算均在2×2×1 Gamma的k点网格上进行,收敛标准为10-6,离子弛豫为0.05eV/Å。从金属的原始单元开始,弛豫后,铁晶格参数为3.63Å,钴晶格参数为3.52Å。最小真空空间固定为15Å,板厚始终在8Å左右。在进行吸附计算时,下面的原子是固定的,其他原子自由移动。

3.结果与讨论

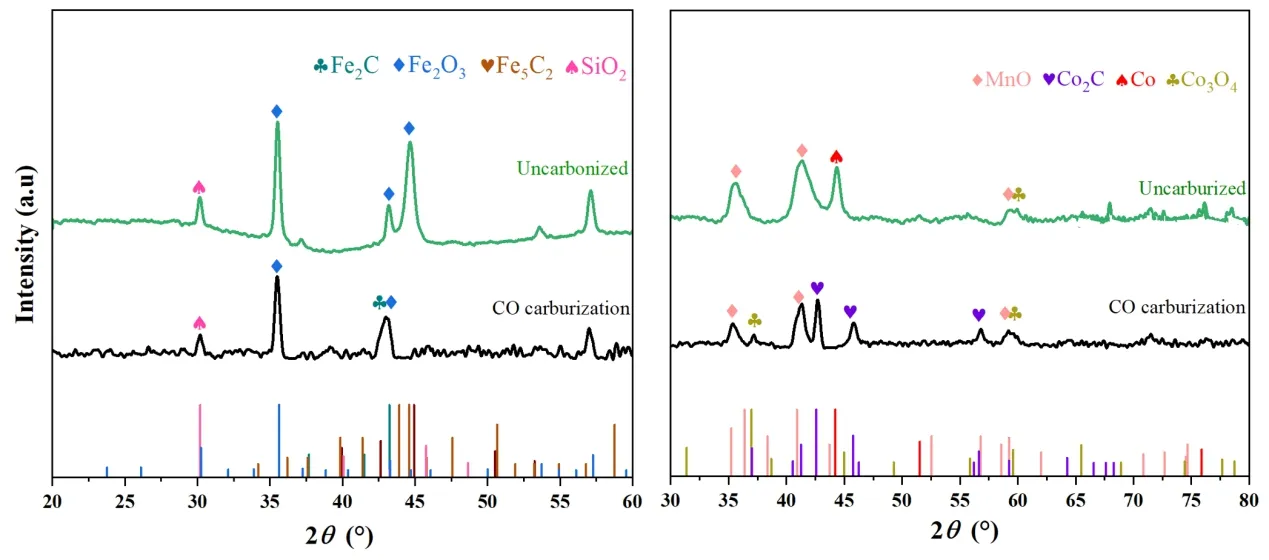

(1)铁、钴催化剂分别使用合成气碳化。对未被碳化的催化剂和CO碳化处理的催化剂进行XRD分析,CO渗碳催化剂之后的两种催化剂的XRD图谱存在显著差异。在铁基催化剂表面经过CO碳化之后,铁催化剂的物相向碳化铁转变,同样的CO渗碳处理钴基催化剂之后,钴基催化剂也开始出现碳化钴的峰,两种催化剂经过CO渗碳处理后,碳化铁的峰值远高于碳化钴的峰值。结果如图1所示。

图1 CO渗碳处理铁基催化剂(左)和钴基催化剂(右)的XRD图谱

XRD结果表明,经过CO处理后的催化剂,表面有碳化物生成,CO在催化剂表面发生C-O键的断裂,CO中的C被释放出来,与体相的铁基和钴基催化剂形成碳化铁和碳化钴,也就是费托合成影响产物选择性的活性相。

为了进一步探究铁、钴催化剂在不同气体下渗碳过程中产生的碳化物的相属性,采用透射电镜(TEM)对处理后的催化剂进行了分析,结果如图2、图3所示。

图2 铁基催化剂碳化前后的TEM图

图3 钴基催化剂碳化前后的TEM及纳米粒子尺度分布状态图

透射电镜(TEM)结果表明在铁基催化剂表面经过CO碳化之后,铁催化剂的物相由Fe2O3转变为Fe2C,主要物相为Fe2C的(101)表面。而CO渗碳处理钴基催化剂之后,钴基催化剂的物相由Co3O4转变为Co2C(020和101)表面。

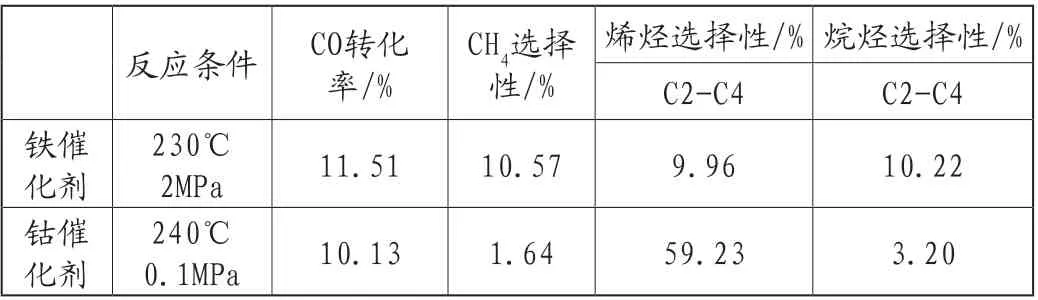

两种催化剂碳化后的反应选择性如表1所示。这两种催化剂都能够通过费托合成得到高附加值化学品(尤其是低碳烯烃,主要是C2-C4),但铁催化剂的烯烃选择性在为9.96%,而钴基催化剂远远高于铁催化剂,C2-C4的烯烃选择性在59.23%,但是甲烷的选择性在两种催化剂表面刚好相反,在CO转化率稍低于钴催化剂的情况下,铁催化剂表面甲烷的选择性是钴催化剂表面的10倍左右,这表明在铁催化剂的表面C-O键容易发生活化之后进行加氢生成甲烷,而在钴催化剂表明C-O不容易活化且更倾向于碳链的增长,从而形成烯烃产物。

表1 两种催化剂产物选择性

(2)铁、钴催化剂表面C-O键的断裂情况计算。为了进一步验证在催化剂的表面C-O键的活化情况,我们采用密度泛理论计算来建模并且分析两种催化剂表面CO的吸附情况及C-O键的断裂能垒情况。由于在费托合成反应过程中,添加电子促进剂Na对钴基催化剂演化成Co2C起着关键作用,为了更加切合实验的实际情况,在对钴基催化剂模型建模的时候同时也建立了加入了Na助剂的钴基催化剂模型。Zhang等人[10]提出Na在Co2C表面以Na2O的形式存在,他们的模拟结果成功地证明了经验上所描述的Co2C结构。铁催化剂和钴催化剂的表面模型构型图如图4和图5所示。

图4 铁基催化剂表面CO的吸附解离的模型图

图5 钴基催化剂表面CO的吸附解离的模型图

图6 Co、Na2O加入的Co和Fe表面的一氧化碳的解离台阶图

图6给出了Co、Na2O加入的Co和Fe表面的CO解离模拟结果。将两种催化剂表面吸附的CO的初始状态能归一化后,钴催化剂表面的C-O键断裂势垒高于铁催化剂表面。钴表面比铁表面更难形成碳化物相,两种催化剂的瞬态势垒差达到1.26eV。在钴基催化剂中加入Na促进剂后,CO离解的瞬态势垒降低了0.52eV,但仍高于铁基催化剂。因此,CO在铁基催化剂表面比在钴基催化剂表面更容易解离,这也解释了为什么在CO碳化过程中,碳沉积容易发生在铁基催化剂表面,而不容易发生在钴基催化剂表面。此外,在Co表面添加Na后,CO的解离能垒确实降低了,这有利于Na的加入有利于C-O键的解离。显然,在两种催化剂中,在使用CO对催化剂进行渗碳处理时,铁催化剂表面的C-O键更加容易断裂,使得CO中的碳源释放出来与催化剂结合,更加容易形成费托合成反应中的碳化物活性相。

4.结论

本文对铁基催化剂和钴基催化剂表面CO的渗碳行为进行了研究,重点分析了铁和钴催化剂在CO渗碳后得到不同的催化剂碳化物及表面C-O键活化的难易程度来研究分析费托合成中铁基催化剂和钴基催化剂的产物选择性的差异,并通过DFT催化剂表面的分子模拟计算进行了验证。结果表明,在使用CO碳化时,铁催化剂表面的渗碳过程比钴催化剂表面的渗碳过程更容易,中间过渡态能垒的能垒差值为1.26eV,Na电子助剂的加入虽然有助于钴催化剂表面的碳化,中间过渡态与铁催化剂的能垒差为0.74eV,然而仍然高于铁催化剂,这些结果对于进一步优化费托合成催化剂的设计和开发具有重要意义,提供了一定的理论指导。