添加微量铈对高碳马氏体不锈钢组织的影响

2023-02-22卫晓辉韩啸乔西亚庄振

*卫晓辉 韩啸 乔西亚 庄振

(辽宁科技大学材料与冶金学院 辽宁 114051)

8Cr13MoV钢是一种高碳马氏体不锈钢,其主要特点是强度高,耐磨性好,主要用于生产高档刀剪、阀门、结构件等。由于其碳和铬含量较高,在凝固过程中容易造成合金元素的偏析,形成大尺寸的铬碳化物[1-2],这些碳化物在随后的加工过程中很难被去除,进一步导致最终产品质量和综合力学性能的降低,进而影响钢的使用寿命。为解决这个问题,通过调整电渣重熔的工艺参数、优化热处理制度以及采用新的轧制工艺来控制8Cr13MoV钢中的碳化物析出[3]。这些措施对控制大尺寸碳化物的析出有明显效果,但在一定程度上增加了生产成本。

近年来,针对添加稀土元素以控制碳化物的析出、细化钢铸态组织和改善钢的机械性能等已经有了一些进展[4-11]。Lan等人[5]通过研究发现稀土的加入抑制了枝晶边界碳化物的析出,改善了AISI H13钢的枝晶组织,钢的冲击韧性也得到了改善。Hamidzadeh等人[6]和Hufenbach等人[7]的研究表明,添加稀土元素后,钢的铸态组织得到了细化,碳化物的尺寸和面积比例减小,钢的机械性能得到改善。Liu等人[8]发现加入适量的稀土元素后,细化了4Cr5MoSiV1模具钢的共晶结构和共晶碳化物,提高了抗拉强度。尽管以往研究中对8Cr13MoV钢等在组织细化、碳化物控制上有一些研究工作,但针对稀土元素铈对8Cr13MoV钢中碳化物控制的影响研究却很少报道。本文设计制备了8Cr13MoV钢,研究了添加微量稀土铈对8Cr13MoV钢铸态组织的影响及碳化物析出尺寸、形状等的变化,并结合晶格错配度理论对组织细化进行了分析。

1.实验材料与方法

实验用8Cr13MoV钢制备如下:采用工业纯铁和纯合金原料,利用25kg真空感应炉在氩气保护气氛下完成熔炼。冶炼步骤如下:加料→抽真空→充氩气→冶炼开始→保温30min→完全熔化后加入稀土元素铈→搅拌→浇注→空冷。采用光电直读光谱仪(斯派克M10)测定钢样成分,见表1所示。

表1 8Cr13MoV钢的化学成分(%)

在金属棒的中心位置截取10mm×10mm×10mm的金相试样,经机械研磨和抛光后,通过XRD物相分析(XRD,Dx-2000 X射线衍射仪,Palmer,Naco,荷兰)确定相组成。采用FeCl3盐酸乙醇溶液对钢样表面进行侵蚀,用光学显微镜(OM)观察组织形貌,每个样品随机选择20个不同区域,结合图像分析软件IPP(Image Pro Plus)对碳化物尺寸和面积等特征参数进行统计计算。使用扫描电子显微镜(SEM,德国ZeissRIGMA HD)来观察和分析铸态显微组织。

通过阳极电解方式萃取钢中的碳化物。用SEM观察碳化物的三维形态。碳化物的类型由DX2000 X射线衍射确定。电解样品被加工成φ10mm×60mm的圆棒,电解液为1%的四甲基氯化铵,5%的三乙醇胺,5%的甘油和89%的甲醇,电解时间为6h。

2.结果与分析

(1)添加铈对钢铸态组织的影响分析

试样处理后进行X射线衍射分析发现1号钢样的衍射图谱显示组织存在奥氏体和马氏体,2号钢样的衍射图谱中也得到了同样的结果,说明加入稀土铈后,钢中没有形成新的相。

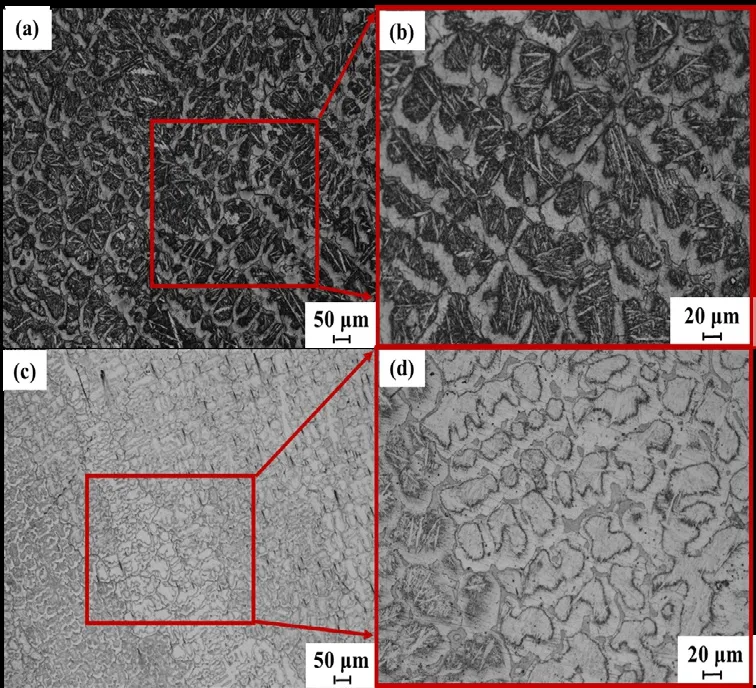

图1(a)~(d)为不添加和添加铈的8Cr13MoV钢铸态组织。结合XRD结果和金相显微镜下不同结构的形态分析,从图1(b)可以看出,钢样由马氏体、残余奥氏体和晶间碳化物组成。1号钢样的枝晶较粗,碳化物在枝晶边界析出,呈网络状分布,并相互紧密连接。如图1(d)所示,添加稀土铈后,相比于1号钢样,2号钢样的枝晶得到了细化。利用IPP软件测量二次枝晶间距,1号钢的平均二次枝晶间距为81.63μm,2号钢的平均二次枝晶间距为66.41μm,这表明添加铈后,细化了8Cr13MoV钢的枝晶组织,其细化机制将在以下部分讨论。

图1 (a)1号钢铸态组织;(b)1号钢铸态组织局部放大;(c)2号钢铸态组织;(d)2号钢铸态组织局部放大

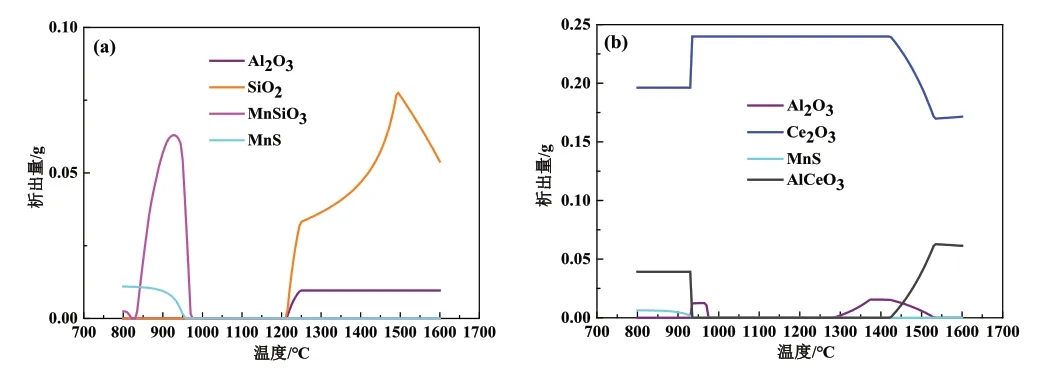

通过FactSage热力学软件的Equilib模块,分别计算稀土元素铈在钢凝固过程中夹杂物析出类型变化情况,结果如图2所示。在1号钢样中,Al2O3、SiO2和MnSiO3是主要夹杂物,MnS夹杂物在980℃开始析出。在2号钢样中,夹杂物Ce2O3和AlCeO3在1600℃时析出。在1510℃时,钢中的AlCeO3逐渐转变为Ce2O3,在1420℃时完成转变。同时,部分AlCeO3在熔融钢的凝固过程中转变为Al2O3。2号钢中AlCeO3的最终含量减少,最后在960℃时,MnS夹杂物开始析出。从计算结果可以看出,加入稀土元素铈对钢中夹杂物起到了改性作用。

夹杂物是否能作为奥氏体成核核心,在很大程度上取决于它们之间的晶格错配度[12]。根据Bramfitt[13]的理论,晶格错配度通常被用来理论评估不同的包裹体作为原生奥氏体的异质成核核心的有效性。Bramfitt在一维错配度的基础上提出二维错配度,能够较好地反映晶格结构不同的情况下基底和晶核的点阵匹配。在本研究中,它们之间的晶格错配度是通过二维晶格错配度数学模型计算的。式(1)为立方晶系任意两晶向指数[u1v1w1]和[u2v2w2]间的夹角计算公式,δ值为二维晶格错配度,%。

式中:(hkl)s和(hkl)n分别为基体和成核相的低指数面;[uvw]s和[uvw]n分别为基体和成核相的低指数方向;d[uvw]s和d[uvw]n分别是沿[uvw]s和[uvw]n的原子间距,nm;θ是[uvw]s和[uvw]n之间的角度,°。

通过式(1)计算得出γ-Fe和Ce2O3、γ-Fe和Ce2O2S之间的晶格错配度分别为5.92%,14.86%。(0001)Ce2O3和 (100)γ−Fe之间的晶格错配度为5.92%,小于12%,这意味着Ce2O3在凝固过程中d[uvw]n可以作为初始γ-Fe的异质成核核心,有利于钢的枝晶组织的细化。

图2 (a)1号钢中夹杂物沉淀类型;(b)2号钢中夹杂物沉淀类型

(2)添加铈对钢中碳化物的影响分析

图3(a)~(b)为碳化物在铸态组织中的分布。1号钢中的碳化物是沿枝晶边界析出的,尺寸较大,且相互连接,而2号钢中的碳化物在加入铈后均匀地分布在钢中。为了获得碳化物特征参数,使用IPP软件对钢锭中的碳化物进行统计计算,在同一统计区域内,与1号钢相比,2号钢中碳化物的平均长度和宽度分别减少了2.77μm和3.41μm,碳化物的析出面积减少了138μm2。这一结果表明,铈的加入可以细化碳化物的尺寸,其细化机制将在以下部分讨论。

图3 (a)1号钢中的碳化物分布图;(b)2号钢中的碳化物分布图

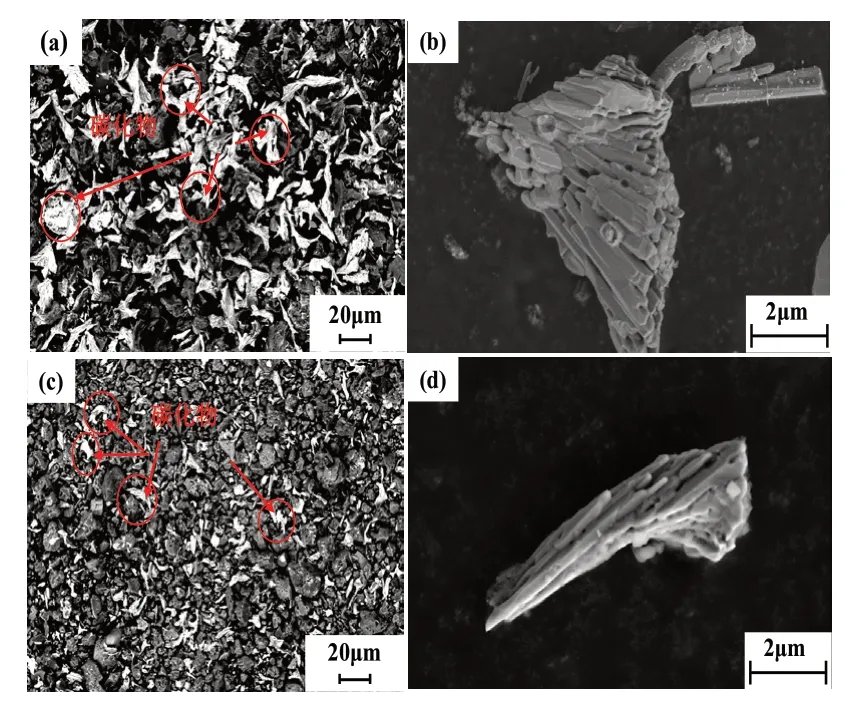

为了进一步研究添加铈对钢中碳化物的影响,对钢的宏观形态进行了观察分析,如图4(a)和(c)所示,1号钢中碳化物的尺寸相对较大,单个碳化物的尺寸约为40μm,2号钢中产生的大尺寸碳化物明显减少且碳化物的尺寸在20~30μm之间,表明加入铈后,钢中析出的大尺寸碳化物被细化。

从图4(b)可以看出,1号钢中形成的碳化物多为复合棒状结构。单个碳化物的尺寸较大,结构复杂。在图4(d)中,钢中的碳化物大部分是单片状的,碳化物的长度、宽度和厚度都有所减少。加入铈后,钢中的碳化物从大尺寸的复杂棒状结构转变为小尺寸的单片状结构。

图4 (a)1号钢中碳化物的宏观形态观察;(b)1号钢中单个碳化物形态;(c)2号钢中碳化物的宏观形态观察;(d)2号钢中单个碳化物形态

凝固过程中析出的夹杂物可以作为异质成核的核心需满足当夹杂物的熔点高于金属的液相温度时,基体和成核相之间的晶格错配度必须足够小[14]。根据Bramfitt的二维晶格错配数学模型,和,以及和之间的晶格错配度分别为1.60%和0.69%[7]。因此,Ce2O3可以作为M7C3碳化物的异质成核核心。加入稀土铈后,抑制了碳化物的析出,改性后夹杂物Ce2O3可以作为异质成核的核心,增加碳化物的成核,减少了大尺寸碳化物的析出。

3.结论

(1)稀土元素铈的加入细化了8Cr13MoV钢的枝晶组织,平均二次枝晶间距从81.63μm下降到66.41μm。

(2)在钢中加入稀土铈后形成的稀土夹杂物成为碳化物的异质成核核心,8Cr13MoV钢中碳化物的析出类型没有改变,碳化物的析出面积从939μm2减少到801μm2,大尺寸碳化物数量明显减少,碳化物的形貌则从大尺寸的复合棒状结构变为小尺寸的单层结构。