国内外地下矿山现场混装技术装备的发展应用与趋势展望

2023-02-22孙永夺迟洪鹏

孙永夺,迟洪鹏,龚 兵

(1.矿冶科技集团有限公司,北京 100160;2.北京北矿亿博科技有限责任公司,北京 100160)

随着社会经济发展,能源需求日益增加,国内外大量露天矿山逐渐转入地下及深地开采,据预测我国未来将有超过90%以上的矿山转入地下开采,资源开采难度不断加大[1-2]。爆破目前仍是世界各国矿山的主要开采方式之一,现场混装技术作为一种新型安全高效的爆破方式,广泛应用于国内外各类金属、煤炭、化工、建材等矿山。地下矿山相比露天矿山开采环境恶劣,存在作业空间有限、通风环境差、地压灾害突出等问题,现场混装技术与装备发展应用相对露天矿山较晚。为提高地下矿山高效安全开采,国内外多家民爆研发单位相继开发出各种适用于地下矿山爆破开采的混装装备。近年来国内外地下现场混装技术与装备发展迅速,技术水平取得了较大进步。

1 国内外地下现场混装技术应用情况

1.1 国内应用情况

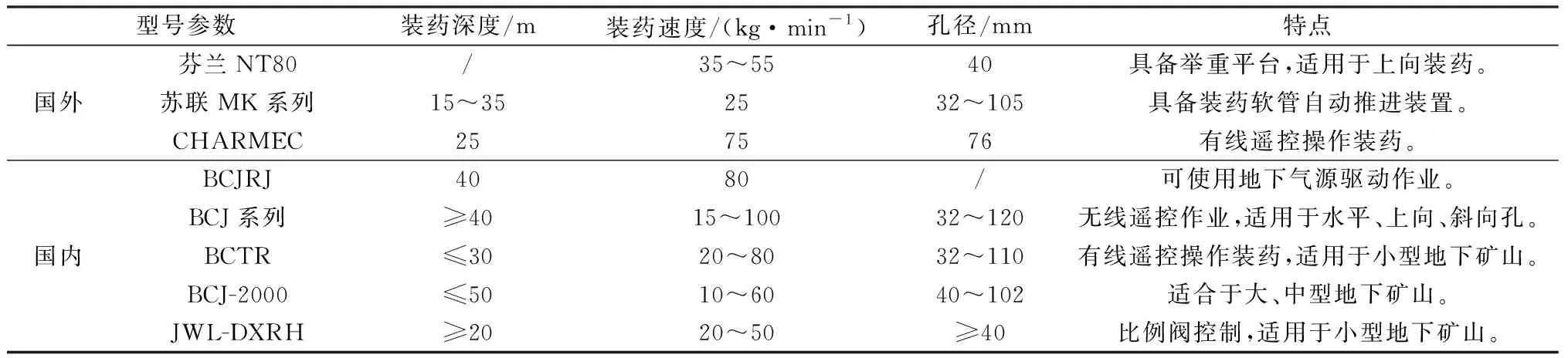

我国的地下矿山传统爆破开采仍以人工装药方式为主,混装技术应用相对露天矿普及程度较低。随着现场混装技术与装备的不断发展,以及国家和行业的鼓励推广,各类地下矿用混装技术装备相继开发应用。20世纪70年代,井下压气装药器以及各种小型装药器陆续出现,并开始在国内地下矿山试验应用[3-4],随着技术的不断发展,装药器适用品种从早期的铵油炸药拓展到乳化炸药,装药速度和稳定性也不断提高,部分型号参数如表1所示[5],但是装药容量和速度仍然存在一定制约,难以适用于矿山大规模应用。矿冶科技集团有限公司(原北京矿冶研究总院)是我国最早从事混装技术与装备研究的单位之一,先后突破一系列关键技术和设备限制,于1990年开发了BCJ系列井下中小断面掘进混装车,成功实现了我国井下中小断面爆破人工装药向现场混装方式的转变[6]。地下现场混装技术及相关装备的快速突破和应用主要集中在2015年后,北京矿冶研究总院、山西惠丰、湖南金能、金奥博以及湖南长斧等相继开发出各型地下矿用现场混装装药车[7-11],如表2所示。地下现场混装技术装备的开发应用大幅提高了爆破装药的机械自动化水平,降低了人工作业劳动强度,实现了上向孔、水平掘进等各类地下装药应用,在国内各大矿山取得了较好的应用效果。

表1 不同装药器性能参数Table 1 The parameters of different charging devices

1.2 国外应用情况

国外矿业发达国家对地下矿用现场混装技术研究较早,1950 年加拿大沙利文矿研制了早期的背包式铵油炸药装药器,通过压缩空气动力装药,在南非和北美地区对威克型装药器进行了广泛的推广应用[12];随着装药器的发展应用,瑞典阿特拉斯公司将装药器改装到汽车底盘上,逐渐形成了早期的装药车概念;1980年苏联和美国格特曼公司相继开发了系列化铵油炸药混装车[13],混装效率和装载量进一步提高。Nobel公司开发了Charmec井下装药车,配备液压驱动悬臂和送管装置,能够满足40 m深炮孔装药,极大提高了装药作业的自动化水平[14]。随着乳化炸药混装技术的发展,澳大利亚Orical公司、南非AEL公司开发了移动装药单元设备,适应“小、零、散”装药场所[15-16]。21世纪以来国外应用的地下现场混装车主要由Orical、Atlas、Normet等公司开发,地下混装车在机械自动化方面取得了较大的发展,实现了混装作业在安全、高效、自动化水平方面的进一步提高[8]。部分地下车性能参数如表2所示。

表2 不同地下车性能参数Table 2 The parameters of different underground charging trucks

2 地下现场混装技术装备特点

2.1 本质安全化

本质安全化是现场混装技术相比于成品炸药人工装药方式最根本的优势,乳化基质无雷管感度,配合水环远距离低压输送,装药后孔内敏化成为炸药,实现运输、装药过程本质安全,迅速成为爆破工程推广应用的新模式。进一步提升混装技术装备的安全性,一直是各机构技术研发的重点方向。在井下混装装备开发大容量、大行程、低频次乳胶输送技术,降低机械摩擦热集聚爆炸风险[15];现代化电子信息技术,将温度、压力、流量、转速等参数实时在线监测,实现超限自主响应,以及多重-安全报警和连锁控制[17]。此外由于地下开采场所地质灾害频发,围岩和顶板不稳定性突出,尤其是上向中深孔爆破装药,降低人员危险作业暴露风险是地下混装技术装备研发的一个重要方向。使用送管器自动对孔、送管完成装药,减少人员暴露在危险区域,已经成为许多井下混装车开发配置的新技术[18]。随着技术创新持续增加,行业本质安全性将进一步提高。

2.2 绿色高效化

地下现场混装技术使用散装乳化基质现场敏化装药,全程不产生废弃物,爆破后生成炮烟少,相比成品包装型炸药绿色环保,符合国家双碳发展目标。此外现场混装技术炮孔利用率高,能够实现完全耦合装药,降低盲炮几率[19]。在智慧矿山建设发展背景下,地下现场混装技术通过机械自动化装药,适应上向超深孔装药,最大分钟装药速度可达数百千克以上,配合多系统装药模块,混装作业效率成倍提高,相比人工方式高效安全,极大地降低了劳动作业强度。

2.3 机械自动化

爆破开采是矿山生产的重要环节,目前人工装药方式在我国井下爆破仍广泛存在,已成为矿山生产自动化水平最低的工序之一。得益于现场混装技术的发展应用,地下矿山爆破装药机械自动化水平不断提高,机械化减人效果显著。随着工业互联网和电子传感等技术发展,现场混装定员需求进一步降低,装药过程自动送、退管,电脑自动计算孔深和控制装药等技术已逐步应用[2],极大地提高了机械自动化水平[17]。

2.4 地下现场混装车案例

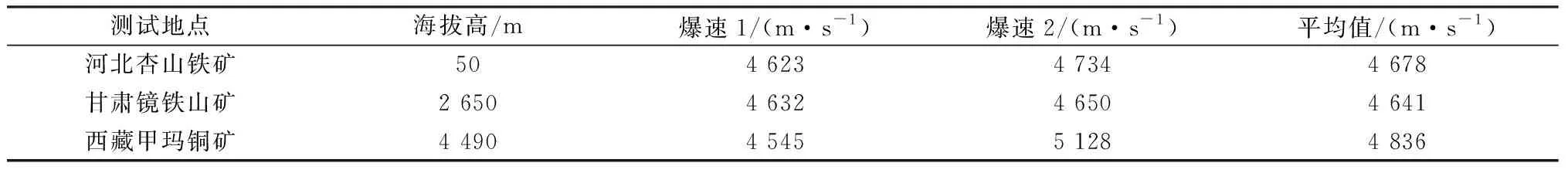

为发展我国地下矿山开采装备自动化、智能化技术,“十一五”计划期间,长沙矿山研究院承担了“智能型井下上向中深孔装药技术及装备”开发研究专项课题,并获得了多项地下矿山铵油炸药装药设备的发明专利和实用新型专利,推动了我国地下混装车技术装备的发展,如图1所示。“十二五”计划期间,北京矿冶研究总院承担了“地下金属矿智能采矿爆破技术与装备”研究课题,成功开发了地下矿山智能现场混装车,是国内地下现场混装技术近年来发展的典型代表[20],如图2所示,具备地下自主行驶及避障、炮孔底部识别以及输药管自动寻孔等模块功能,自动化程度高,先后在不同海拔高度地区地下矿山试验应用(如表3所示),取得了良好的应用效果,可满足断面大小不一、高度不同的硐室装药要求[21],极大地推动了我国地下矿山现场混装技术的智能化发展。

图1 智能型地下铵油炸药混装车Fig.1 The underground intelligent ANFO charging truck

图2 智能型地下乳化炸药混装车Fig.2 The underground intelligent emulsion explosive charging truck

表3 智能现场混装车在不同矿山装药爆速Table 3 The parameters of charging devices in different mines

3 地下矿山现场混装技术的发展趋势

3.1 新能源方向

在国家双碳战略发展背景下,矿山行业已成为新能源技术发展推广的重要领域。现场混装装备使用新能源驱动方式具有重要意义,尤其是在地下矿山等相对密闭环境,目前许多地下混装车采用现场接电的驱动方式,无废气排放,噪音小,极大地改善了井下作业环境,但是现场接电工作效率低,行走机构依然靠内燃机驱动。因此开发行走机构与上装系统均为新能源驱动方式的技术装备是地下现场混装下一步发展的重要方向,目前国内外多家民爆机构正在朝新能源方向开展相关研究和试验应用。

3.2 数字信息化方向

地下矿山爆破开采具有工序复杂、安全风险高等特点,在智慧矿山建设背景下,发展地下现场混装数字信息化技术是实现矿山数字智慧目标的重要基础。随着新一代5G通讯、物联网、RFID、大数据等技术发展[22],进一步提高井下现场混装系统数字信息化水平,综合运用各种电子传感与数字通讯技术,实现爆破装药全流程生产、质量、安全多层级云平台管理,推动智慧矿山建设[18],是国内外各民爆技术研发机构的重要研究方向。

3.3 智能无人化方向

爆破开采是矿山生产的关键环节,对矿山综合能效具有重要影响。现场混装技术相比传统人工装药方式在少人减人方面是一次重要技术变革,改善了劳动作业强度、装药效率和安全性等[3]。然而地下作业环境、安全等问题依然存在,实现完全智能无人化是混装技术装备下一步升级的重要方向,也是国家和民爆行业重点鼓励发展的方向。我国在智能无人化方面进行了大量的研究。通过图像识别技术自动寻孔,车载电脑自动计算得到炮孔坐标数据,多自由度机械臂基于路径优化计算指令实现自主对孔;送管器根据炮孔信息自动完成送管装药和退管[20];此外,井下自主行驶、起爆弹自动装填以及远程起爆等技术均已进行了相关研究[23],为地下现场混装技术的智能无人化发展奠定了基础。

4 结论

实现以现场混装技术为主的爆破开采方式是地下矿山发展的重要方向,未来随着现场混装和工业互联网技术的进一步推广普及,地下矿山现场混装技术装备在绿色低碳、智能无人化及信息化方面将取得更大进步,成为实现智慧矿山建设的重要组成部分。