基于煤质在线检测的燃烧优化及自适应协调控制研究

2023-02-22王文毓弓林娟高耀岿赵章明谢贝贝唐勇峰

王文毓, 弓林娟, 王 林, 高耀岿, 赵章明, 高 林,谢贝贝, 唐勇峰

(1. 西安热工研究院有限公司, 西安 710054; 2. 华能内蒙古东部能源有限公司, 内蒙古海拉尔 021000)

深入推进煤电清洁低碳、灵活智能的发展,将为我国新型电力系统的构建以及“双碳”目标的实现提供重要技术保障。入炉煤质是优化燃煤电站制粉、燃烧以及环保系统运行的关键参数,对实现上述目标至关重要[1-3]。影响燃煤机组安全经济运行的大量关键参数都直接受到入炉煤质的影响,例如煤质偏差严重影响制粉系统出粉性能,造成单位煤粉燃烧所需理论空气量失调,对机组给煤、送风及给水等关键参数的准确调控造成极大困难。同时,锅炉燃用非设计煤种,燃煤灰分发生变化,易导致炉膛积灰结渣、炉内高温腐蚀等安全风险[4-6]。

受煤源、运输及成本等因素的综合影响,我国燃煤机组大量使用非设计煤种,且普遍掺混、掺烧劣质煤,常规上煤煤质化验滞后性大,并且之后会在原煤仓中仓储。同时,煤质数据缺少与协调、燃烧、环保等主要控制回路的深度融合,现有控制策略自适应煤质波动能力不足。因此,亟需获取可靠的入炉煤质信息,开发基于入炉煤质信息的发电过程控制技术,实现煤质数据与协调、燃烧等主要控制回路耦合关联,提高机组的安全稳定性、运行经济性、调节灵活性、设备智能性和排放环保性[7-9]。

煤质在线检测技术能够实现煤质的实时快速分析,解决了传统方法工序复杂、结果滞后等问题。在20世纪70年代,国外已开始进行煤质在线检测方面的研究,我国至今也已形成了多种软测量[10-12]和仪器设备直接检测方法[13-18]。目前,电厂用于入炉煤质在线检测的设备主要有中子活化瞬发γ分析(PGNAA)技术、激光诱导击穿光谱(LIBS)与激光拉曼光谱(LRS)分析技术以及天然辐射灰分(和水分)检测技术等。尽管现有煤质在线检测已能实现分钟级的快速检测,但仍难以直接用于实时运行控制并解决煤质波动带来的燃烧和协调控制难题,主要原因是入炉煤质直接在线测量难度大,利用上煤煤质在线数据估算入炉煤质存在较大不确定性。目前,煤质波动对机组的影响仍然是绝大多数燃煤电厂亟待解决的关键性难题[19-20]。

针对上述技术难点和挑战,笔者构建了实时测量与软测量相结合的入炉煤质在线分析模型,以某1 000 MW机组为例,提出主动响应煤质瞬时波动的风、煤、水协同调控技术,以改善机组燃烧和动态过程汽温、汽压的稳定性,有效提高了涉网调峰调频的性能,显著提高了燃煤发电机组运行的高效、灵活与清洁水平。

1 入炉煤质在线分析

1.1 入炉煤质在线监测系统

煤质在线监测系统主要由采样系统、制样系统、激光检测系统、输送系统、控制系统、回传系统及辅助设备等组成。可根据不同的需求对入炉煤进行相应的检测,通过激光诱导击穿光谱技术并结合软测量可在线检测入炉煤质中各元素的成分。

采样过程首先从分布于整批煤的散布点收集相当数量的煤,即初级子样,然后将各初级子样直接合并或缩分后形成一个总样,最后将此总样经过制样程序制成所要求数目和类型的试验煤样。采样的基本要求是被采样批煤的所有颗粒都可能进入采样设备,每一个颗粒都有相等的概率被采入试样中。整个系统的取样分析过程如图1所示,在输送系统启动后,在线取样分析系统按照预先约定的程序进行取样、研磨及分析,最终检测出需要的煤质成分数据。

图1 煤质在线监测系统示意图

1.2 入炉煤质软测量模型

锅炉排烟组分易于获得且包含入炉煤质信息,基于物质平衡、能量守恒及煤燃烧化学分析可反推出入炉煤质的元素组成,建立入炉煤质的软测量模型。

1.2.1 收到基水分监测模型

根据能量守恒原理可得:

qgz+qlf+qnm+qr=qz+qjr+q2+q5

(1)

式中:qgz为干燥剂的物理热;qlf为漏入冷空气的物理热;qnm为研磨部件产生的热量;qr为原煤的物理热;qz为蒸发水分消耗的热量;qjr为加热燃料消耗的热量;q2为干燥剂带出系统的热量;q5为磨煤机的散热损失。

1 kg原煤在磨煤机中蒸发掉的水量ΔM为:

(2)

式中:Mar为1 kg煤粉收到基水分质量;Mmf为1 kg煤粉水分质量。

(3)

式中:R90为煤粉细度;t2为流出磨煤机的风粉混合物温度。

整理可得:

(t2-tA)

(4)

式中:c1为热空气入口比热容;c2为热空气出口比热容;clk为冷空气比热容;crd为煤出口比热容;Klf为磨煤机漏风系数;Knm为磨煤机发热系数;qm,f为热一次风质量流量;qm,m为原煤质量流量;t1为热一次风入口温度;Q5为总的磨煤机散热损失;tA为环境温度;W为磨煤机功率。

用迭代法求解上述方程,可计算入炉煤收到基水分质量Mar。

1.2.2 收到基灰分监测模型

收到基低位发热量Qar,net可根据门捷列夫公式计算:

Qar,net=339Car+1 028Har-109(Oar-

Sar)-25Mar

(5)

式中:Car、Har、Oar、Sar、Mar为各元素收到基质量。

收到基灰分Aar可通过收到基低位发热量Qar,net和收到基水分Mar计算:

Qar,net=-0.377 7(Aar+Mar)+33.828

(6)

1.2.3 煤质元素基质量平衡模型

根据锅炉热平衡方程可得:

(7)

式中:η为锅炉效率;Qgl为工质在锅炉中的总吸热量;Grml为锅炉的入炉煤量。

锅炉效率计算则根据下式进行:

(8)

(9)

(10)

将煤燃烧生成的各种气体表示成干燥无灰基元素含量的方程,并将水分和灰分的影响集中到未燃尽碳损失的修正量ΓCucr中,具体方程如下:

Cdaf=53.39γCO2(VRO2,daf+VN2,daf+VO2,daf)+(1-γCO2)ΓCucr

(11)

Sdaf=142.86γSO2(VRO2,daf+VN2,daf+VO2,daf)+(1-γCO2)ΓCucr

(12)

(13)

Hdaf=A1Cdaf+B1

(14)

Odaf=A2Cdaf+B2

(15)

Ndaf=100-Cdaf-Hdaf-Odaf-Sdaf

(16)

其中,

VRO2,daf=0.018 66(Cdaf+0.375Sdaf-ΓCucr)

(17)

VN2,daf=0.008Ndaf+(1-φ)αVgk,daf

(18)

VO2,daf=φ(1-α)Vgk,daf

(19)

Vgk,daf=0.088 9(Cdaf+0.375Cdaf)+0.265Hdaf-0.033 3Odaf-0.088 9ΓCucr

(20)

(21)

Cucr=wfhCfh+wdzCdz

(22)

(23)

式中:A1、A2、B1、B2为干燥无灰基组成特性系数;γO2、γCO2、γSO2为排烟烟气中O2、CO2、SO2体积分数;Cdaf、Hdaf、Odaf、Ndaf、Sdaf为1 kg煤的干燥无灰基C、H、O、N、S元素质量;φ为空气中氧气的体积分数;wfh、wdz分别为飞灰和炉底渣的质量分数;Cfh、Cdz分别为飞灰和炉底渣的含碳量;β为用干燥无灰基元素含量表示的燃料特性系数。

2 基于入炉煤质的控制方法

2.1 煤质自适应风水煤协同调控

通过前述煤质监测模块可以监测出Car、Aar、Mar元素成分,而挥发分Var可通过质量平衡的方式近似计算:

Var=100-Car-Mar-Aar

(24)

当监测的挥发分Var减少时,炉膛中氮氧化物生成量增加,应加强炉膛下层还原性气氛,具体可关小各层燃烧器层的二次风门,减小低、中层煤粉燃烧所需风量,削弱含氮官能团的氧化作用,增强其还原反应。同时,还应开大上层燃尽风(SOFA)风门,在降低氮氧化物的同时不影响煤粉颗粒的燃尽。

根据监测的元素成分,可以计算出单位燃料(1 g)完全燃烧所需要的氧气,空气污染物以生成NO和SO2计算,则所需的氧量为:

(25)

完全燃烧需要的空气质量mair(g)为:

mair=137.33nO2

(26)

假设理想的过量空气系数α0,空气密度为ρ0,则实际所需风量为:

vair=137.33α0nO2

(27)

锅炉的总风量为:

Vair=137.33α0nO2Grml

(28)

锅炉总风量计算模块如图2所示,其中F(x)为函数发生器。为保证锅炉燃烧的安全性,根据煤质计算的风量需要限制在一定范围内。该范围为主蒸汽流量经函数发生器产生高、低限值。高、低限值产生后,如果信号上升,则输出取较小滤波,如果信号下降,则输出取较大滤波,实现总风量指令“快增慢降”。

图2 基于煤质监测的锅炉总风量控制

对于二次风门的调整如图3所示(其中S1~S3为选择块的3个管脚),二次风门开度在原燃烧试验调整的基础上增加煤质监测粗调回路,根据计算的挥发分含量实时动态调整二次风门开度。当挥发分含量增加时,可维持二次风门开度不变或者适当开大;而当挥发分含量减小时,则适当关小二次风门,减少中、下层燃烧器二次风进风量,增强主燃区的还原反应,减小氮氧化物生成量。图4给出了燃尽风门的控制策略。燃尽风门的开度在原燃烧试验调整的基础上增加煤质监测粗调回路,根据计算的挥发分含量实时动态调整燃尽风门开度。

图3 基于煤质监测的锅炉二次风量控制

图4 基于煤质监测的锅炉燃尽风门调整

基于入炉煤质分析的燃料量协同控制策略如图5所示,其中HALM和LALM为高低限报警,HLLIM为高低限幅。利用煤质分析数据尤其是低位发热量数据,进行入炉煤质校正。一方面通过低位发热量的长时变化趋势修正机组常用煤种,使常用煤种的参考值根据低位发热量数据作出相应的调整和变化;另一方面,实时监测低位发热量的短时变化特性,修正煤质校正器的校正速率,使煤质校正系数可根据机组入炉煤质低位发热量的变化自适应修正校正速率,实时匹配机组入炉发热量变化,及时调整磨煤机组煤量输出与入炉能量释放之间的匹配特性。

图5 基于煤质监测的燃料量协同控制策略

2.2 单维多象限模糊控制模型

2.2.1 单维多象限主汽压模糊补偿

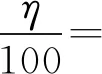

根据控制过程中的压力偏差和压力偏差速率可划分为不同等级,如图6和图7所示,并利用划分的压力偏差等级和压力偏差速率等级将锅炉汽轮机(以下简称汽机)能量供需关系划分为不同区域,需要根据不同区域特点建立不同的模糊给煤前馈。

图6 主汽压力偏差速率等级模糊控制示意图

图7 主汽压力偏差等级模糊控制示意图

根据主汽压力偏差等级构建基础模糊输出,同时考虑主汽压力偏差速率等级的不同,对基础模糊输出进行一定范围的修正,修正公式如下:

(29)

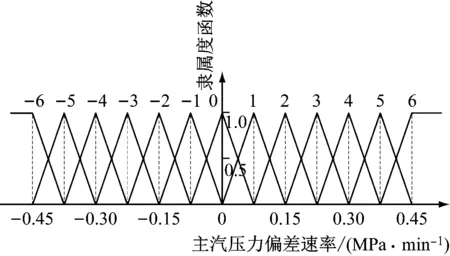

2.2.2 单维多象限汽温模糊补偿

对于主汽温、自平衡能力比较强的控制系统,将加热器出口温度围绕设定值控制变化的趋势分为8个象限,如图8所示。其中,① 表示加热器后温度加速或等速远离设定值,且比设定值高;② 表示加热器后温度减速远离设定值,且比设定值高;③ 表示加热器后温度加速或等速靠近设定值,且比设定值高;④ 表示加热器后温度减速靠近设定值,且比设定值高;⑤ 表示加热器后温度加速或等速远离设定值,且比设定值低;⑥ 表示加热器后温度减速远离设定值,且比设定值低;⑦ 表示加热器后温度加速或等速靠近设定值,且比设定值低;⑧ 表示加热器后温度减速靠近设定值,且比设定值低。上述8个象限相互之间的关联如图9所示。

图8 自平衡调节主汽温控制示意图

图9 主汽温模糊调节变化控制示意图

其余变化过程均由外扰引起,不属于正常的曲线调节变化过程,不在图8中考虑。根据上述变化关系构造8级模糊智能减温喷水控制前馈,并将其应用到一级减温喷水控制回路中。当过热器出口汽温偏差(PV-SP)增大时,模糊智能喷水前馈指令增加;当过热器出口汽温偏差减小时,模糊智能喷水前馈指令下降。这种变化趋势类似于比例、积分、微分(PID)调节控制器中的比例作用,而不同的是,其前馈作用会根据偏差变化的趋势和幅度进行判断,具备一定的智能调节能力。

3 结果与分析

3.1 燃烧优化控制

3.1.1 含氧量优化控制

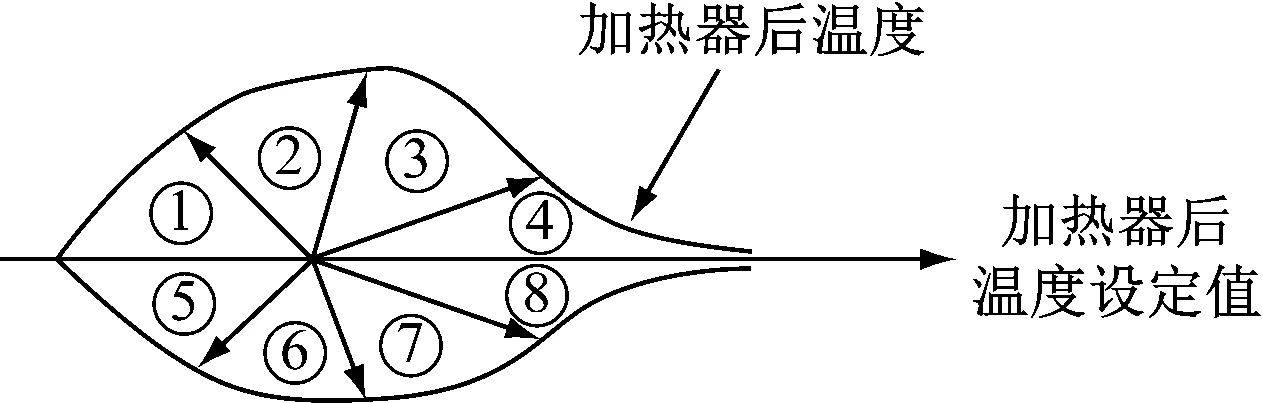

根据入炉煤质分析计算出含氧量调整后所需的风量值,以提高含氧量控制的稳定性。由图10可以看出,含氧量控制投入后,锅炉出口烟气含氧量、总风量和NOx质量浓度等各项参数运行平稳,机组运行状态良好。合理的含氧量控制使得锅炉高温过热器壁温降低并趋于稳定状态;含氧量优化控制投入后,NOx质量浓度降低。

图10 含氧量优化控制投入后各参数的变化

图11为含氧量优化控制退出后各参数变化曲线。由图11可以看出,含氧量优化控制退出后,NOx质量浓度上升,锅炉出口烟气含氧量波动变大。

图11 含氧量优化控制退出后各参数的变化

3.1.2 二次风门优化控制

图12为A层二次风门优化控制投入后调门反馈的变化曲线。由图12可以看出,投入优化后的二次风门指令由于增加了死区设置,使得输出更加平稳,有效提高了二次风门的耐用性;同时二次风门的优化控制考虑了锅炉超温、NOx质量浓度偏高时的修正等因素。

图12 A层二次风门优化控制投入后的调门反馈

3.1.3 燃尽风门优化控制

燃尽风门优化控制主要考虑了屏式过热器、高温过热器、高温再热器及低温再热器的超温、偏烧等问题,同时如果NOx质量浓度偏高,也会增大燃尽风门开度。

图13为前墙燃尽风门优化控制投入后各参数的变化曲线。由图13可以看出,前墙燃尽风门投入后,温差逐步缩小至达到平衡状态,投运期间未发生超温现象,NOx质量浓度正常。

图13 前墙燃尽风门投入后各参数的变化

图14为后墙燃尽风门优化控制投入后各参数的变化曲线。由图14可以看出,后墙燃尽风门投入后,高温过热器、高温再热器温差逐步缩小至达到平衡状态,NOx质量浓度逐步降低,高温过热器、高温再热器超温趋势减缓。

图14 后墙燃尽风门投入后各参数的变化

3.2 协调控制

3.2.1 稳态负荷试验分析

在550~900 MW内投入基于煤质协调控制。由图15可知,主汽温度在592 ℃以上,再热汽温在590 ℃以上,汽温控制水平良好。主汽压力与主汽压力偏差在升降负荷过程中最大压力偏差基本维持在0.13 MPa左右,各主要参数稳定、无摆动现象,控制效果良好。

图15 机组稳态负荷曲线

3.2.2 变负荷试验分析

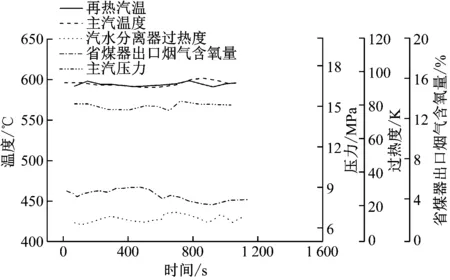

在500~900 MW内进行变负荷试验,变负荷速率均为1.0%Pe/min(Pe为额定功率),变化幅度为50~100 MW,维持基于煤质协调控制。如图16所示,主汽温度在594 ℃以上,再热汽温在595 ℃以上,汽温控制水平良好。主汽压力在升降负荷过程中的最大偏差基本维持在0.5 MPa左右,控制效果良好。过热度波动约为6 K,水冷壁无超温现象,运行效果良好。各台磨煤机的冷、热风门开度正常,无摆动现象。

图16 机组变负荷试验曲线

3.3 AGC R模式试验分析

在500~900 MW内投入自动增益控制(AGC)的R模式,变负荷速率均为1.5%Pe/min,跟随电网指令快速变负荷,维持智慧协调控制投入。如图17所示,主汽温度在594 ℃以上,再热汽温在595 ℃以上,汽温控制水平良好。主汽压力在升降负荷过程中的最大偏差基本维持在0.7 MPa左右,控制效果良好。过热度波动约为9 K,水冷壁无超温现象,运行效果良好。各台磨煤机的冷、热风门开度正常,无摆动现象。

图17 机组AGC R模式下试验曲线

4 结 论

(1) 含氧量优化控制投入后,锅炉高温过热器壁温降低并趋于稳定状态,NOx质量浓度降低。二次风优化控制投入后,二次风调门反馈更加平稳,有效提高了二次风门的耐用性。

(2) 前墙燃尽风优化投入后,屏式过热器两侧温差逐步缩小到平衡状态,NOx质量浓度正常。后墙燃尽风门控制投入后,NOx质量浓度逐步降低,超温趋势减缓。

(3) 550~900 MW区间内,投入基于煤质协调控制后,稳态运行最大压力偏差基本维持在0.13 MPa左右,各主要参数稳定、无摆动现象,控制效果良好。

(4) 投入基于煤质监测的协调控制后,在变负荷运行和AGC R模式下,主汽压力在升降负荷过程的最大偏差基本分别维持在0.5 MPa和0.7 MPa左右,过热度波动分别约为6 K和9 K,水冷壁无超温现象,运行效果良好。