盐水在线分析系统及自动控制技术应用

2023-02-22曾兆钦于文杰

罗 强,曾兆钦,于文杰

(1.宜宾海丰和锐有限公司,四川 宜宾644002;2.江苏一脉科技有限公司 江苏 泰兴225400)

1 装置背景

宜宾海丰和锐有限公司现有两套盐水生产装置,分别供应两条离子膜电解槽生产线,盐水工序一次盐水过滤器出口关键检测项目Ca2++Mg2+,前反应桶粗盐水检测关键项目为密度、烧碱、纯碱和浊度,是整个盐水制备的关键指标。生产过程间断性加盐与制盐过程影响一次盐水制备质量,同时,公司水合肼、钛白粉装置废盐水资源综合利用需要,导致盐水制备系统指标波动较大,最终影响离子膜电解槽电流效率和槽电压,也给离子膜造成不可逆转的损伤。

公司盐水精制采用过碱量法:在盐水折流槽中加入精制剂碳酸钠和氢氧化钠。碳酸钠溶液和盐水中的Ca2+反应,生成不溶性的碳酸钙沉淀,经气浮槽和过滤器除去;氢氧化钠和盐水中的Mg2+反应,生成不溶性的Mg(OH)2沉淀,经气浮槽上排泥去除。为了将Ca2++Mg2+除净,精制剂碳酸钠和氢氧化钠的加入量必须稍超过反应式的理论需要量。

盐水的质量是离子膜电解的关键因素,盐水质量的优劣不仅关系到烧碱产品的电耗高低,而且影响到电解槽离子膜的使用寿命,提高盐水质量是氯碱行业稳定生产,提高经济效益的重要途径。盐水中的金属离子容易与碳酸根和氢氧根反应生成颗粒以盐泥形式沉淀,生产中要精确控制过碱量的加入量,加入量过少会使盐水钙镁超标,增加二次盐水单元树脂塔的工作负荷,严重时会造成二次盐水树脂塔中的树脂结块,失去吸附能力和交换能力,树脂塔的再生频率高,增加运行成本;更严重时不合格的盐水进入电解槽,造成离子膜的不可逆损伤,电流效率下降,槽电压上涨,制碱成本升高;加入量过多则会造成精制剂消耗增加。

一次盐水中过碱量、Ca2++Mg2+的检测采用人工滴定法。人工分析取样和检测繁琐,监控频率受到限制,人为因素对分析结果影响较大,存在检测频次少,分析结果滞后且误差大,不能及时准确监控到生产过程中的盐水品质的变化,不能对生产异常起到及时预警和调整的作用,离子膜电解生产存在不可控性;岗位需配置1名分析员,生产效率低下;滴定分析需消耗大量标液,分析废液的收集、处置也较困难。

根据现有在线技术结合公司装置实际情况,通过技术论证及同行交流学习,在现有两条盐水生产装置使用1套在线分析的理念,采用在线分析钙镁-两碱-浊度整体盐水系统解决方案平台,打破了装置十余年较为被动的生产控制局面。

过碱量在线分析仪的使用可以更加准确、有效地监控过碱量变化,结合在线钙镁分析仪分析结果,将分析数值远传至DCS画面,DCS通过对在线分析仪数据的变化进行分析,及时发现并纠正偏离控制的轨迹,优化一次盐水生产过程指标控制、节约精制剂的使用,降低生产成本的同时有效保障盐水Ca2+、Mg2+指标稳定,最大限度减轻二次盐水精制螯合树脂塔的处理量。

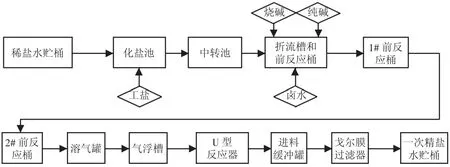

2 工艺装置

来自电解的脱氯淡盐水、水合肼和钛白粉装置废盐水(统称稀盐水)进入稀盐水贮桶,粗盐水贮桶贮存卤水,稀盐水桶的盐水经稀盐水泵进入地下化盐池中溶解固体盐形成饱和粗盐水,溢流到中转池,在中转池用稀盐水调节粗盐水比重,经虹吸罐和中转泵输送到前反应折流槽中加入卤水,并加入纯碱溶液和烧碱溶液作为精制剂去除钙镁离子,混合液进入1#前反应桶,溢流到2#前反应桶,再溢流到3#反应桶,充分反应后由强制循环泵强制抽取到1#反应桶构成循环混合,在3#反应桶上部则溢流到折流槽,之后溢流到一线折流槽和二线3个前反应桶,之后用加压泵输送到加压溶气罐,经溶气后进入浮槽进行分离,碳酸钙等重质杂质沉入气浮槽底部,氢氧化镁及有机物等悬浮物上浮于气浮槽表层,上下部定时排泥,盐泥进入盐泥池,盐泥经盐泥泵进入一期板框压滤机压滤处理。清液溢流到U型反应器,再加入纯碱溶液充分反应后进入进料缓冲罐,再进入过滤器过滤除去固体杂质,制得合格精盐水,进入精盐水贮桶,经过二线一次盐水泵输送供电解使用,装置工艺流程简图见图1。

图1 装置工艺流程简图

3 原生产工艺的控制瓶颈

装置大量回用水合肼和钛白粉生产过程中产生的回收盐,盐水质量指标波动较大,过程控制以班组运行人员自检分析和人为干预调整为主,导致生产控制调整滞后,控制指标长期脱标,原辅料消耗居高不下,生产系统问题层出不穷。

(1)分析指标较多、劳动强度大。

(2)间隔时间长不易及时发现指标波动。

(3)分析人员责任心不强,导致分析精准度不高。

(4)分析频次及数据不能快速反馈及时响应并调整生产系统。

(5)装置自动化较低,无法精准控制,造成原辅料的浪费。

(6)没有全面在线过程数据无死角支撑,盐水质量控制没有方向。

(7)装置长期安全可靠运行无法得到保障,设备检修频率高。

4 双系统装置在线取样分析系统硬件设计

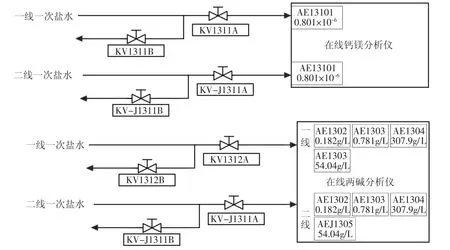

4.1 一次盐水高钙镁采样系统

本次设计高钙镁采样系统将Ⅰ-Ⅱ线装置,位于戈尔膜出水总管进行样水取样布管采用低钙镁塑管设计高差自留进入分析小屋前样水通道自动切换采样,通过DCS程序逻辑顺控程序执行,自动采集样水进入在线高钙镁分析系统,按照分析仪与公司工艺生产定制设计双通道内置进样进行实时在线取样分析,仪器输出标准的分析结果4~20 mA信号进入DCS系统IO模件数据状态识别数据预处理,实现Ⅰ-Ⅱ线装置DCS上的生产控制和生产执行系统MES数据共享应用。

4.2 一次盐水两碱采样系统

本次设计两碱采样系统将Ⅰ-Ⅱ线装置,位于化盐前反应桶出口折流槽出水进行样水取样布管进入分析小屋前样水通道自动切换采样,实现DCS程序自动采集样水进入在线两碱分析系统,按照分析系统,定制设计双通道内置进样进行实时在线分析,输出标准的4~20 mA信号进入DCS进行进样状态识别数据预处理,实现Ⅰ-Ⅱ线装置DCS上层的生产控制和生产执行系统MES数据共享应用。

4.3 一次盐水浊度采样系统

本次浊度采样系统将Ⅰ-Ⅱ线装置,直接采用一次盐水两碱采样系统样水管路将化盐前反应桶出口折流槽出水进行样水取样管,无需单独布管进入分析小屋前样水通道自动切换采样,实现DCS程序自动采集样水进入在线浊度分析系统,按照分析系统,公司定制设计双通道内置进样进行实时在线分析,输出标准的4~20 mA信号进入DCS进行进样状态识别数据预处理,实现Ⅰ-Ⅱ线装置DCS上层的生产控制和生产执行系统MES数据共享应用。

5 在线分析仪工作原理

5.1 钙镁分析仪工作原理

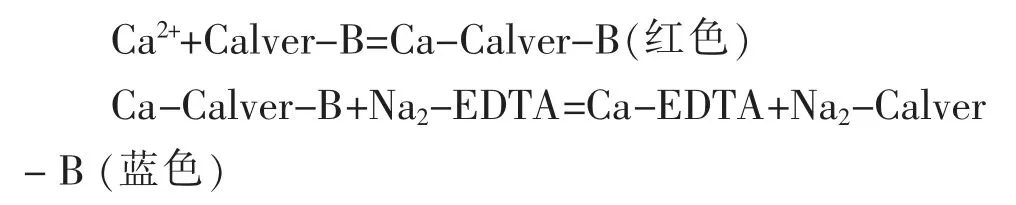

钙镁在线分析仪是利用吸光光度法来进行监测的。吸光光度法进行定量测定的理论基础是比耳定律。一束单色光通过有吸收物质的溶液后,溶液的吸光度与溶液中吸光物质的浓度成正比,即同一物质不同浓度的溶液,在一定波长处吸光度随浓度增加而增大。溶液吸光度与吸光物质浓度关系见图2。

图2 溶液吸光度与吸光物质浓度关系

钙镁在线分析仪适用于氯碱行业饱和盐水中钙镁的分析。可以根据不同检测点,选用不同量程,实时监测盐水质量。钙镁离子在线分析仪采用610 nm波长可见光分析盐水中0~3 000μg/L的钙镁离子,分析仪采用浓度为0.1%的Calver-B显色剂,该显色剂在pH值大于11的盐水中显示蓝色,当与盐水中游离的钙镁离子进行络合后溶液显示红色,分析仪自动记录吸光度M1值,在含有Ca-Calver-B络合物的盐水中继续加入0.01 mol/L的乙二胺四乙酸二钠(EDTA)后,EDTA将钙镁离子掩蔽,检测盐水重新恢复蓝色,此时分析仪记录吸光度M2值,M1减去M2的变化值即为盐水中含有钙、镁离子的浓度。依据朗伯—比尔定律,计算钙、镁离子在盐水中浓度,反应式如下:

5.2 两碱分析仪工作原理

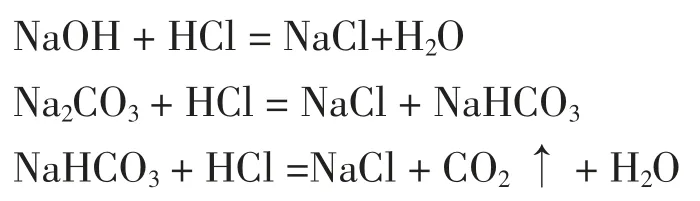

过碱量在线分析仪是利用电位滴定的方法来进行监测的。电位滴定法是通过向样品溶液滴加与待测物质起反应的滴定剂,在滴定过程中监测指示电极电位的变化并根据电极电位的“突跃”来确定滴定终点的一种电位分析法。

过碱量在线分析仪是用盐酸标准滴定溶液和氢氧化钠及碳酸钠反应,至第一个电极电位的“突跃”为第一等当点,此时,氢氧化钠完全被中和,碳酸钠转化成碳酸氢钠,然后继续用盐水标准滴定溶液反应,至第二个电极电位的“突跃”为第二等当点,此时碳酸钠完全被中和。

反应式如下:

6 双系统装置在线取样分析DCS程序设计

本次一次盐水钙镁、两碱、浊度在线分析采用一套在线分析,实时分析公司Ⅰ-Ⅱ线两套独立装置,并在DCS数据处理时增加逻辑设计,实现了设计初衷并达到预期效果,数据处理逻辑设计图见图3。

图3 数据处理逻辑设计图

7 基于DCS远程协控智能在线分析系统的硬件软设计

本次在线分析硬件系统配置结合装置现场实际情况,与设备厂家进行系统设计和定制智能提升,为满足公司DCS协控需要,在软件开发硬件配置上进行了提高和智能化理念注入,具备两种在线分析工作模式:本地在线分析模式和DCS远程协控在线分析模式。

7.1 本地在线分析模式

高钙镁分析本地模式运行示例,在线分析仪表预先设计程序步骤进行顺控工作:进样—吸光池置换—再次进样—定量—脉冲泵试剂1进—启磁力搅拌—柱塞泵进显色剂—脉冲泵试剂2进—程序计算吸光度综合运算结果呈现。

7.2 DCS远程协控在线分析模式

DCS远程协控在线分析模式需要将在线分析仪切换到远程控制模式,远程控制模式在分析仪器内部设计了DCS协控指令优先程序,在线分析仪在正常样水分析循环前由DCS上位程序发出进样许可指令,与DCS采样阀组切换周期,进样Ⅰ-Ⅱ线装置状态校对完成后,远程给在线分析仪运行指令后分析仪进行预设内部程序开始工作,实现DCS与现场的同步协控联动运行。

8 在线分析自动控制投用应用研究

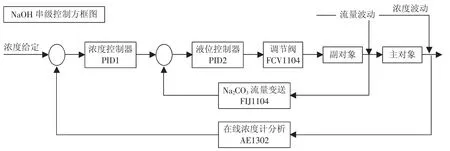

通过在线分析数据含量作为主调,流量作为副控,当在线数据监测发生变化时,自动控制两碱加入量达到指标控制范围,NaOH 0.1 g/L,Na2CO30.5 g/L。

NaOH自动控制见图4。

图4 NaOH自动控制

在线分析AE1302监测到浓度变化与DCS预先设定的浓度给定值进行比较,偏差给浓度控制器进行PID运算,给NaOH流量控制副控作为外给定实现浓度精准控制,Na2CO3流量控制作为加入量的稳态单回路控制。

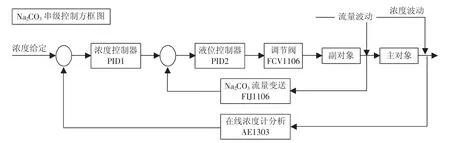

Na2CO3自动控制见图5。

图5 Na2CO3自动控制

在线分析AE1303监测到浓度变化与DCS预先设定的浓度给定值进行比较,偏差给浓度控制器进行PID运算,给Na2CO3流量控制副控作为外给定实现浓度精准控制,Na2CO3流量控制作为加入量的稳态单回路控制。

目前浊度的控制还在摸索阶段,暂未实现自动控制,属于开环控制,现在通过在线分析数据含量调整加盐量和回流量,同时补充定量的盐泥,浊度SS控制在85 NTU左右。

9 基于智慧工厂无线Modbus_RTU平台搭建

大数据平台对接公司质检部SMS系统及生产执行系统MES数据共享应用,对接质检SMS系统可有效与ICP分析实时同步系统数据库采样比对,预警性进行质检抽检及在线识别,有效减少质检频次同时创造高效劳动生产力,接入生产执行系统MES数据共享,充分有效将数据建模预警原料消耗策略管控。

在线分析系统结合装置现场实际情况,与设备厂家进行定制智能终端设计,满足了公司大数据智慧平台的接入需要,同步与公司质检部SMS系统及生产执行系统MES数据共享,在线分析硬件增加Modbus_RTU通讯总线接入,采用无线Modbus_RTU 5G技术应用,通过无线5G终端进行数据平台搭建接入质检部SMS系统及生产执行系统MES,实现智慧工厂数据共享。

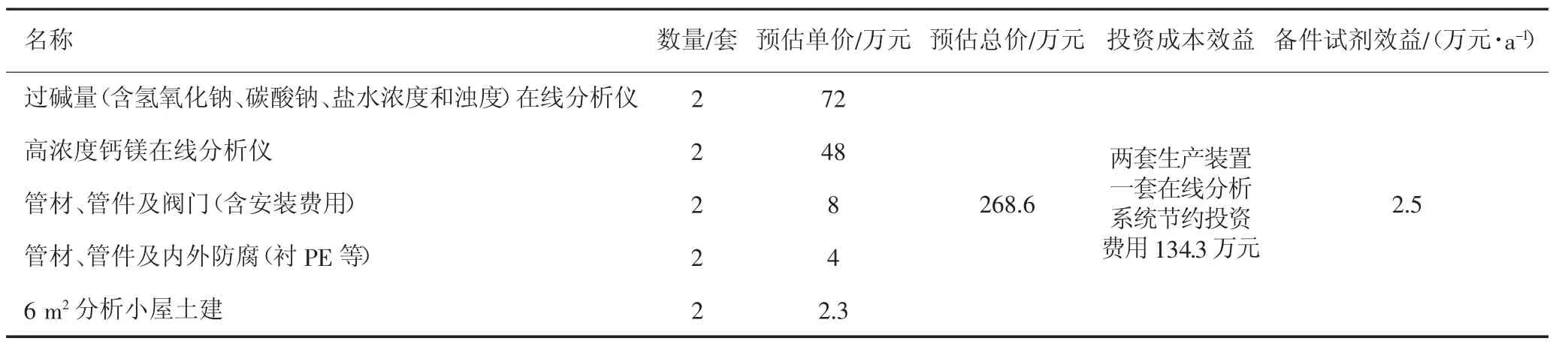

10 经济效益

(1)两套生产装置共用一套在线分析系统,过程采样全系统自流动力输送,高落差坡度式布管保障整个采样系统无需增加动力输送装置,同时后期设备易耗备件成本,试剂消耗管理成本也将减少一半,经济效益测算见表1。

表1 经济效益测算表

首次投资成本节约134.3万元,后期运维成本节约2.5万元/a。

(2)在线分析及有效的自控投运,减少现场自检人员1人/班及盐水工段的现场操作人员1人/班,4班人力成本优化8人,按月平均工资5 300元/人测算,节约成本50.88万元/a。

(3)生产运行超低能耗控制成本效益

现有工艺指标控制:NaOH 0.25 g/L降到0.18 g/L,Na2CO30.5 g/L降到0.4g/L,节约NaOH 0.029 4万t,Na2CO30.042万t。

烧碱、纯碱价格分别按照1 700元/t和1 750元/t计,烧碱节约49.98万元,纯碱节约73.5万元。

11 结语

海丰和锐在两条生产制盐装置采取双线装置一套在线分析设计应用方案,同时实现全自动调节投用研究应用及智能智慧理念实践探索。有效提升盐水全分析在线过程精准低耗控制水平,最大程度挖掘现有氯碱装置的最大产能和经济运行临界点,有效保障核心设备离子膜电解槽长周期运行,提升经济运行效益,最终实现全系统链节能降耗经济运行。