河底浅埋地铁盾构隧道管片防水密封垫优化研究

2023-02-21吴金华

吴金华

(中铁十八局集团第五工程有限公司,天津 300459)

1 引言

随着我国城市化建设的高速推进,地铁建设规模扩大,部分盾构隧道因工程建设需要而不可避免地下穿河流等富水区域。因此,水下浅埋盾构隧道的防水性能一直是设计、施工及运营的重难点。

管片接缝是水下浅埋盾构隧道防水设计施工的关键环节。为确保管片接缝不出现渗漏,在管片拼接设计施工中,弹性密封垫是接缝防水的重点之一。盾构隧道所采用的弹性密封垫需要在确保满足防渗漏水要求的同时避免因耐水压力、闭合压缩力偏大导致管片被挤裂而影响拼装质量和防水效果[1-2]。

本文结合沈阳地铁4号线下穿长岛内河盾构隧道项目实例,将传统的现场粘贴防水密封垫优化为新型嵌入式管片密封垫工艺,在管片生产时一同进行预制。然后,通过模型防水试验对新型嵌入式管片密封垫的防水效果进行试验分析。此外,针对传统防水密封垫脚部实心构造形式导致的拼装时容易“隆起”甚至碎裂等不利于防水的弊端,本文设计5种不同空心开孔数量及开孔半径的密封垫脚部构造形式,采用对比试验的方法,依次进行闭合压缩试验,对不同开孔方式下的密封垫脚部接触应力和闭合压缩力进行试验数据对比分析,比选出最佳设计方案。

2 工程简介

沈阳地铁4号线长白南站-长白岛站区间左右线长度约为2.763 km,盾构隧道下穿长岛内河段全长约150 m,河底标高36.613 m,隧道顶部与河床底部竖向净距最小仅为13.55 m,河道水平均深2.5 m。隧道周边河地层地质条件不佳,大多为圆砾、砾砂层,有较强的透水性,属于一级风险源。图1为沈阳地铁4号线下穿长岛内河段横截面示意图。当浅埋隧道盾构机近距离下穿河道时,如果防水举措不到位,极有可能造成盾构隧道坍塌、涌水等重大风险事件。因此,务必切实做好可靠的技术研究。

图1 沈阳市地铁4号线下穿长岛内河段横截面示意图 (单位:mm)

3 新型嵌入式管片密封垫设计

3.1 传统粘贴式橡胶密封垫弊端

传统管片接缝防水方式是在预先设计的管片凹槽内将橡胶密封垫通过防水粘胶进行粘结。传统粘贴式橡胶密封垫存在以下弊端:第一,管片与橡胶密封垫进行粘结时,难以有效确保紧密性,外部水压较大时易出现渗漏现象,而且容易在凹槽内形成积水,橡胶密封垫长期处在积水浸泡环境下容易出现腐蚀现象,影响橡胶密封垫的使用寿命;第二,在管片凹槽内对橡胶密封垫进行粘结不仅工序烦琐,费工费时,而且精准度、标准度难以确保;第三,传统粘贴式橡胶密封垫在管片运至现场过程中容易脱落,拼装管片时必须重新粘贴。此外,沈阳冬季经常遭遇极寒天气,最低温度达-33 ℃,传统防水密封垫通常粘贴效果不佳,防水质量一般[3-5]。

因此,本文在沈阳地铁4号线下穿长岛内河盾构隧道项目施工时引入盾构隧道新型嵌入式管片密封垫,并对其耐水压力、防渗效果等防水性能进行专题试验和详细研究。

3.2 新型嵌入式管片密封垫设计

传统的密封垫优化设计大多着眼于密封垫中间孔洞的开孔大小、排列形式、开孔形状、开孔密度等方面,而忽略密封垫其他构造的优化。本项目采用新型嵌入式管片密封垫,以切实提高管片防水能力,改善防水效果。

新型嵌入式管片密封垫安装方式是在管片生产过程中,在管片混凝土凝固前将增加了“止水脚”的密封垫在管片模具凹槽中提前预埋,并与混凝土一起养护。当管片混凝土凝固以后,管片与密封垫紧密结合形成一体。由于密封垫增加了“止水脚”,渗水路径的长度显著延长,可以实现更好的防渗漏水效果,降低渗漏水风险。传统密封垫的渗流路径见图2a,新型嵌入式管片密封垫的渗流路径见图2b,2种密封垫安装过程对比示意图详见图3。

图2 传统密封垫与新型嵌入式管片密封垫渗水路径示意图

图3 传统密封垫与新型嵌入式管片密封垫密封过程对比示意图

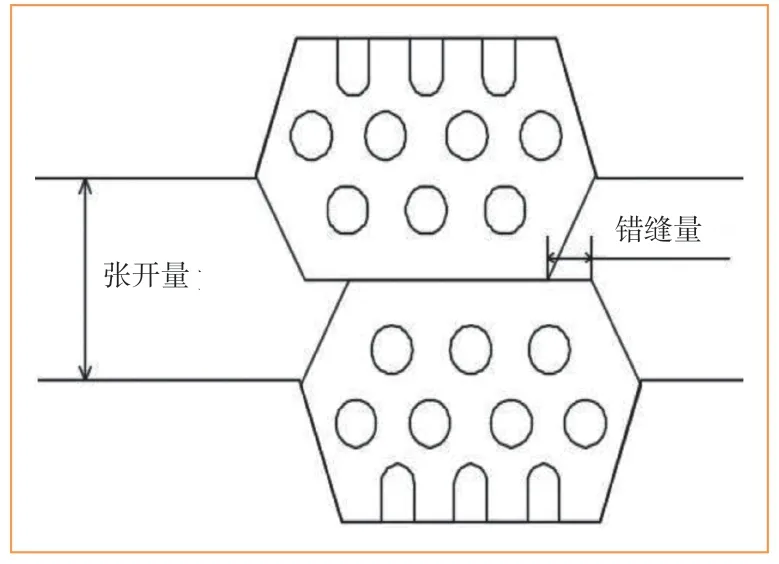

另外,在盾构隧道施工过程中,盾构机施工和人工操作存在的误差会影响管片拼装精准度,进而影响管片密封垫防水效果。因此,为确保隧道安全质量,把密封垫错缝量以及张开量作为防水效果的重要考量因素。密封垫错缝量以及张开量示意图见图4。

图4 密封垫张开量和错缝量示意图

3.3 新型嵌入式管片密封垫材质

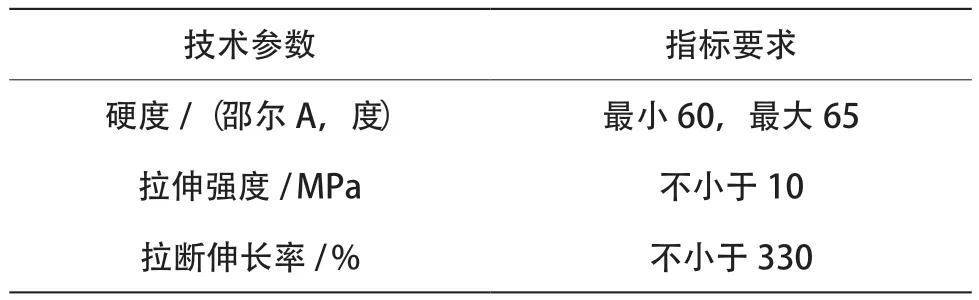

按照GB 18173.4-2010《盾构法隧道管片用橡胶密封垫规范》[6],并结合一些成功案例经验,本试验选取三元乙丙弹性橡胶作为密封垫材质,详细技术参数见表1。

表1 三元乙丙弹性密封垫设计参数

三元乙丙弹性橡胶具有以下优点。

(1)耐热、耐寒性较强。适应最高温度高达130 ℃,适应最低温度低至-60 ℃。

(2)性价比高。能有效节约材料成本,应用场景较多。

(3)抗老化性强。可全天候施工,还具有抗臭氧、光照、紫外线和辐射,防水性强的特点。与天然橡胶(NR)、丁苯橡胶(SBR)等饱和性不强的二烯类橡胶一起使用时,三元乙丙弹性橡胶能有效发挥其抗氧和抗老化功效。

(4)耐腐蚀性强。能承受酸碱性化学清洁剂、动植物油、甲醇等物质的侵蚀,绝缘性很强。

(5)比重轻。与大多数橡胶种类相比,密度较小,仅为0.86~0.90 g/cm3[7-9]。

3.4 新型嵌入式管片密封垫试验

依据盾构隧道施工规范要求,盾构隧道管片密封垫耐水压力不能小于0.6 MPa。本节将通过相关试验,对新型嵌入式管片密封垫的防水效果等性能进行验证。

3.4.1 试验准备

试验中,为防止密封垫试块拼装时出现较大错位,需要对密封垫试块错缝量进行控制,也必须对密封垫的张开量进行控制,对此借助适当厚度的垫片,并通过油压千斤顶进行加压控制。水压控制仪与下方试块底部进行有效连接,通过中心位置进行注水。另外将排气阀安装在位于上方位置的试块顶部中心位置。

密封垫防水能力试验步骤分为:①按设定工况拼接试块;②放置垫片,千斤顶施压至垫片被压紧;③控制水压机底部注水,排气并关闭排气阀;④逐级增加水压,直至密封条破坏、漏水或水压时程曲线发生明显下降;⑤ 进行试验的观察、记录。图5为密封垫防水能力试验装置实景图。

图5 试验装置实景图

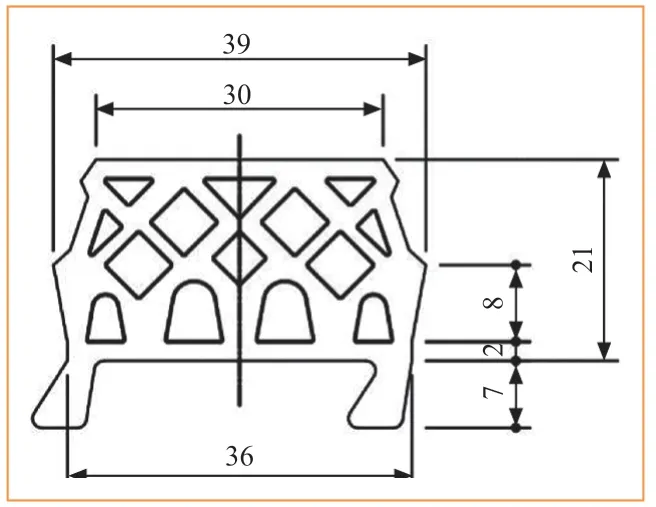

新型嵌入式管片密封垫断面形式采用“谢斯菲尔德”形状(即中孔形),密封垫设计宽度、高度以及细节尺寸和形状示意图详见图6。

图6 密封垫剖面图 (单位:mm)

当管片试块混凝土完成浇筑以及浇捣后,立即将新型密封垫放置在管片试块混凝土中,将管片试块混凝土和密封垫紧密结合在一起,确保彼此之间严丝合缝。管片试块形状及截面详细尺寸详见图7。新型嵌入式密封垫和管片试块结合构造详见图8。设置观察槽,以便于观测渗漏水情况。

图7 新型密封垫和试块截面尺寸 (单位:mm)

图8 试块形式

3.4.2 试验结果

对新型嵌入式密封垫相关试验展开详细分析。经试验检测人员的仔细监测并参考相关设计单位的经验,要求密封垫张开量小于7 mm(含管片制作和实际拼装允许的最大误差值2 mm、盾构隧道遭受外荷载以及纵向转向圆弧段等导致的允许最大张开量3 mm,以及外部干扰导致的允许最大张开量2 mm),要求密封垫错缝量小于10 mm(含管片位置允许最大误差值2 mm、盾构机拼装精度允许最大误差值3 mm、管片尺寸允许最大误差值2 mm、外部因素影响允许最大误差值2 mm,以及密封垫匹配允许的最大误差值1 mm)。

由于密封垫错缝量以及张开量的增加都会影响盾构隧道的防水效果,从密封垫防水最差工况进行考虑。相关设计单位提出选取允许张开量最大值7 mm、错缝量最大值10 mm的最差工况进行实验,可以更有效增加防水安全系数,借助提前设置的观察槽,得出效果较好的试验结果。

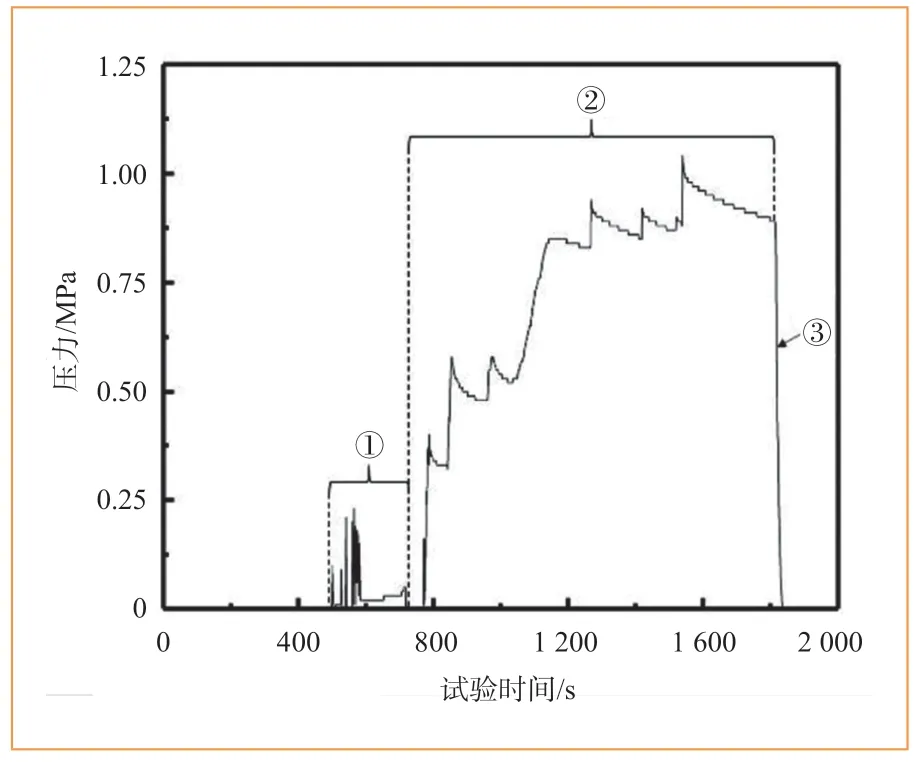

图9为水压时程曲线图。横坐标为试验时间,纵坐标为水压力。该曲线分为3个阶段。

图9 水压时程曲线(张开量7 mm、错缝量10 mm)

(1)第①段为注水(排气)段。进行注水(排气)时,内部水压出现反复升降的情况。直到水体充满内部全部空腔后,将上部排气(水)口进行封闭。

(2)第②段为加压监测段。进行加压监测时,将水压机持续进行控制,将压力适当升高并确保维持一段持水时间。确保水压基本稳定后,再将水压继续增加。试验过程中,务必详细观测管片是否出现渗漏水情况并观察腔体内水压是否稳定。耐水压值达到峰值0.9 MPa后,持续一段时间,若耐水压值降低到0.82 MPa时水压突然降低,则证明已出现渗漏。

(3)第③段为泄压段。当试件出现渗漏时,进行卸压处置,直至水压为0 MPa。然后,打开排气(水)阀将水全部排出,结束试验并将数据全部存档。

3.5 试验结论

试验结果表明文中所涉截面形式的新型嵌入式管片密封垫接头位置最大耐水压值为0.9 MPa。在张开量7 mm、错缝量10 mm的最不利情况下,两片密封垫密切接触的位置没有出现渗漏水现象,满足盾构隧道管片密封垫耐水压力不能小于0.6 MPa的要求,证明新型嵌入式管片密封垫可以有效解决传统密封垫与混凝土相结合位置容易出现渗漏水的问题。

4 密封垫脚部设计优化

4.1 传统密封垫脚部弊端

传统管片密封垫脚部通常采用实心的角部构造形式。这种构造使脚部的相对刚度较大而压缩幅度不大,导致密封垫的脚部容易成为出现渗漏的薄弱地带。在盾构管片进行拼装时,传统构造的管片密封垫脚部四角容易“隆起”,甚至被压碎而脱落,加大渗漏水量。另外,盾构隧道管片的混凝土设计强度较高,相比一般混凝土构造物脆性更大,导致拼装时极易出现压碎管片脚部的现象[10-11]。

4.2 密封垫脚设计方案

弹性密封垫只有处于压缩状态才能更好地发挥防水作用。管片拼装较为理想的状态是将所有密封垫都压缩到管片凹槽里,确保管片无缝隙,此时施加的临界压缩力称作闭合压缩力。在进行新型密封垫设计的过程中,通常希望通过提升密封垫耐水压能力来增强防水能力,但这样也会提升新型密封垫的闭合压缩力;而且由于受到盾构设备的制约,闭合压缩力不能大于设备拼装的极限范围,否则不满足闭合压缩力条件。因此,分析新型密封垫在受压缩时的接触压力和闭合压缩力情况非常重要。

本节所涉及的试验在专用试验室中进行,密封垫由三元乙丙弹性橡胶制成。试验模拟密封垫脚部在管片中被压缩的过程,在详细分析不同脚部构造形式密封垫接触应力变化情况的同时,分析不同脚部构造形式下闭合压缩力变化情况。

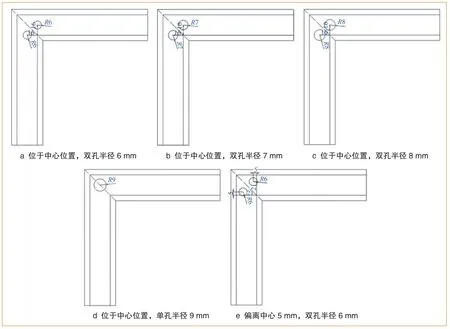

在保证防水性能前提下,为详细分析脚部应力集中效应在不同密封垫脚部构造形式下的削弱程度,本试验专门制定出5种不同构造的开孔形式:①双孔位于密封垫脚部中心位置,孔半径为6 mm;②双孔位于密封垫脚部中心位置,孔半径为7 mm;③双孔位于密封垫脚部中心位置,孔半径为8 mm;④单孔位于密封垫脚部中心位置,孔半径9 mm;⑤双孔偏离密封垫脚部中心位置 5 mm,孔半径6 mm。5种密封垫脚部构造形式详见图10。

图10 5种密封垫脚部构造形式 (单位:mm)

对专门制定的5种开孔形式密封垫脚部构造展开室内压缩试验,详细分析研究5种密封垫脚部构造形式对拼装压力的影响和对减小闭合压缩力的影响,最终挑选出最佳密封垫脚部构造形式。该构造形式可以最有效实现防水密封垫角部闭合压缩力的下降,从而实现最佳防水效果。

4.3 试验装置

根据GB 18173.4-2010《盾构法隧道管片用橡胶密封垫》[6]中关于橡胶密封垫压缩试验的相关规范,依据工程实际设计管片密封垫脚部压缩试验装置,见图11。

图11 密封垫压缩试验装置示意图

密封垫脚部压缩试验装置主要构成为:荷载加载装置、数据处理系统、传感器装置和压缩模具等。其中,荷载加载装置主要由液压千斤顶和反力架构成,传感器装置主要由压力传感器和位移传感器(反映压缩量)构成;数据处理系统记录并处理压力传感器和位移传感器相关数据,压缩模具按照已经管片既有的L型直角凹槽进行模拟设计,图12a为压缩模具顶板,图12b为压缩模具底板。

图12 压缩试验凹槽模具

4.4 密封垫脚部构造形式比选

通过试验,得出当密封垫脚部不开孔构造形式和其他5种构造形式密封垫脚部压缩间隙缩小到0 mm时的闭合压缩力及脚部接触应力情况详见表2。

如表2所示,闭合压缩力最小的是方案d设计,即密封垫脚部在中心位置开单孔,单孔半径9 mm。然而,此时脚部接触应力大小是0.69 MPa,当管片接缝出现变形时很难满足隧道管片不小于0.6 MPa的耐水压力的设计防水要求。因此,最终通过比选,选择闭合压缩力与之比较接近,而脚部接触应力稍大一些的方案c设计作为最为最合适的设计,即双孔位于中心位置,双孔半径为8 mm。

表2 密封垫脚部压缩试验情况一览表

图10所示的c设计(双孔位于中心位置,孔半径为8 mm)密封垫的脚部闭合压缩力(75.98 kN/m),与不开孔密封垫的脚部闭合压缩力(122.96 kN/m)相比,降低了近40%,密封垫所受压缩力更符合拼装要求。另外开两孔时密封垫脚部的接触应力为0.87 MPa,比不开孔时脚部接触应力1.20 MPa减小了27.5%,规范要求隧道管片至少满足0.6 MPa的耐水压力,开设两孔的密封垫脚部的接触应力富余性更强,所以将方案c作为最佳设计。

5 结语

本文结合沈阳地铁4号线下穿长岛内河盾构隧道项目,在充分调研国内外类似项目施工方案和成果的基础上,结合考虑盾构隧道周围施工环境,采取更为科学的管片密封垫设计施工方案,提高管片密封垫防水能力。结论如下。

(1)将新型嵌入式管片密封垫模型试验结果进行分析对比发现,以三元乙丙弹性橡胶为原料的新型嵌入式管片密封垫在张开量7 mm、错缝量10 mm这个最不利情况下,符合隧道管片至少满足0.6 MPa的耐水压力要求,而且攻克了传统密封垫与混凝土的相结合位置容易出现渗漏水的施工难题。

(2)密封垫脚部孔位于中心位置增加孔半径8 mm的双孔,极大降低闭合压缩力和脚部接触应力,而且从实验结果分析,双孔开孔愈接近密封垫脚部中心位置,密封垫脚部双孔开孔半径愈大,对减小闭合压缩力的效果愈好。文章所研究的成果具有一定推广价值。