丙烯氧化制丙烯酸催化剂性能研究

2023-02-21左明振魏宗浩

左明振,魏宗浩

(1.山东恒正新材料有限公司,山东 临沂 276600;2.山东理工大学,山东 淄博 255000)

引言

丙烯酸作为化工行业中主要的有机原料,主要用于丙烯酸酯的生产,丙烯酸酯被广泛应用在建材、皮革、化纤产品、合成橡胶以及各类黏结剂与助洗剂等行业中。早在19 世纪80 年代我国吸水性树脂的各种产品发展迅速,丙烯酸在用于聚合合成的高吸水性树脂以及助洗剂等成品方面需求量逐渐增大,这也直接导致丙烯酸的市场需求量逐年递增。丙烯酸在工业生产方面经历了很多阶段,有氯乙醇法、高压Reppe 法、烯酮法、丙烯腈水解法、乙烯法、丙烯氧化法等工艺生产过程。但目前丙烯气相两步氧化法仍是现阶段最主要的丙烯酸生产方法。近年来,为了进一步提升丙烯酸的生产效率,降低生产原料成本,本文对丙烯两步氧化工艺及其催化剂性能的研究进展作出了简述以供同行参考。

1 丙烯氧化制丙烯酸的化学反应及生产装置

1.1 丙烯氧化制丙烯酸化学反应原理

丙烯氧化制丙烯酸的生产工艺主要分为一步法和两步法两种工艺方式。

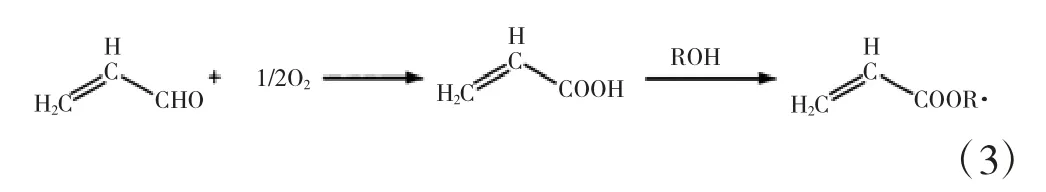

一步法丙烯直接氧化制丙烯酸的化学反应原理如式(1)所示。

两步法氧化制丙烯酸的主要化学反应如式(2)、式(3),第一步将丙烯在空气和催化剂的共同作用下先氧化成丙烯醛作为化工中间体。

第二步将化工中间体丙烯醛进一步在空气和催化剂的作用下氧化为最终产物丙烯酸。

现阶段在进行工业制丙烯酸中仍主要采用两步氧化反应制丙烯酸方式,该方式能够更好地优化催化剂的组成与反应条件,进一步提升丙烯氧化制丙烯酸反应的选择性。

1.2 丙烯酸装置生产工艺流程

1.2.1 丙烯的气化处理

首先将液态丙烯原料从储存罐输出至消气器内进行缓冲消气处理,累积进料总量以后再进入丙烯蒸发器内进行丙烯气化处理,气化后的丙烯再通过过热器加热,然后再进入进料混合器内与增湿后的空气混合。需要注意的是增湿空气在进入混合器前的管线上还应包括以下相关管线:干燥密封气仪表空气主要是对反应器中的催化剂进行保养;生产装置急停系统;空气加热器用于加热空气升高反应器的温度,控制反应器保持合适的温度。

1.2.2 丙烯氧化制丙烯醛的反应系统

进料混合器内的丙烯与增湿空气组成的混合气体,经出口后一同进入到丙烯氧化制丙烯醛的反应器内,该反应器为列管式固定床反应器,与列管内的催化剂在恒定的温度条件下发生化学反应生成目标产物丙烯醛以及部分丙烯酸。由于此反应阶段生产的目标产物丙烯醛极易与空气进行深度氧化,生成CO 和CO2,因此为了有效防止丙烯醛的深度氧化,可在反应器下部气体通过段进行急剧冷却处理。

1.2.3 丙烯醛氧化制丙烯酸的反应系统

丙烯醛氧化制丙烯酸反应系统和丙烯氧化制丙烯醛原理一致,经丙烯氧化为丙烯醛后从反应器出口进入到混合器内与空气进行混合,再进入丙烯醛氧化制丙烯酸反应器内与催化剂进行反应最终生产目标气体丙烯酸。两者反应器的不同之处是后者反应器列管间的热载体为煤油,并通过立式轴流泵对加热后的煤油进行循环流动,确保反应器温度的均匀性。

1.2.4 急冷吸收

急冷吸收工序利用反应产物气体中丙烯酸与其他气体在水中的溶解度差异,把丙烯酸从反应产物气体中分离出来。混合气体与适当液体接触,气体中的一个或几个组分溶解于液体中形成溶液,不溶解的组分则保留在气相中,于是原混合气体因在这种液体中的溶解度不同而得到分离。吸收所用的液体叫吸收剂,能够溶解的组分叫作溶质,不被吸收的组分叫作惰性气体,吸收所得的溶液叫作吸收液,排出的气体叫作吸收尾气,其主要成分是惰性气体和残余溶质。

经过两步氧化得到的含气态丙烯酸的反应物混合气通过气液逆流充分接触吸收,将混合气中丙烯酸气尽可能地吸收,塔顶控制一定的压力排放尾气。本装置C310、C410 塔的丙烯酸气体的吸过程不是一个简单的低浓度气体吸收过程,也不是单纯的高浓度气体的吸收过程,而是两者的综C310 塔是一个高浓度的吸收过程,C410 塔则是一个低浓度气体的吸收过程。在C310 塔中,高达220 ℃的反应混合气与大流量的循环液逆流接触,迅速降温:塔釜90 ℃,在这样一个急冷过程中,反应混合气中绝大部分的丙烯酸气体(沸点142 ℃)和水蒸气被冷凝下来,从而达到吸收的目的。

首先,该过程是一个强传热过程;再次,由于丙烯酸和水蒸汽的冷凝,在中、下部的气态流率(G)流率(L)是在沿塔高变化的。从本质上讲,丙烯酸气体的吸收是通过C310 塔的强制大流量循环冷使之冷凝而达到目的的,因而C310 称作急冷塔。在CA10 塔内,丙烯酸气体的吸收量相当为经过急冷,气相中的丙烯酸气体含量已极少,主要是起净化排放尾气的作用[1]。

2 丙烯氧化制丙烯酸催化剂性能研究

2.1 丙烯氧化制丙烯醛催化剂性能研究

不同厂家和型号的催化剂,在进行丙烯氧化制丙烯醛的反应中主要由反应器入口气体和反应温度等条件决定,且不同催化剂的应用条件也不同,本文通过应用国内和国外两种催化剂进行实验,通过添加相应的辅助剂(Ni、Co、K、Fe 等)来观测两种催化剂性反应过程中入口气体的组成、丙烯原料的转化率及反应生成的目标产物丙烯醛、副产物醋酸、丙烯酸和一氧化碳、二氧化碳的收率等,经过数据对比分析来判断不同厂家催化剂性能的优劣。

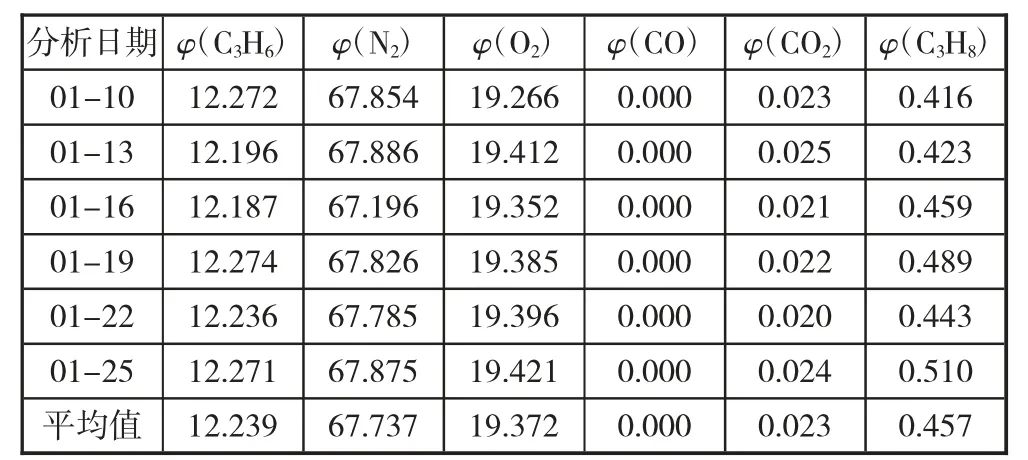

通过对相同丙烯原料氧化制丙烯醛反应中分别加入国产A 和进口B 两种不同的催化剂进行氧化反应,在生产丙烯醛中定期对入口处的气体进行取样分析,其化验数据统计如表1、表2 所示。

表1 丙烯氧化制丙烯醛应用A 催化剂入口气体体积分数 %

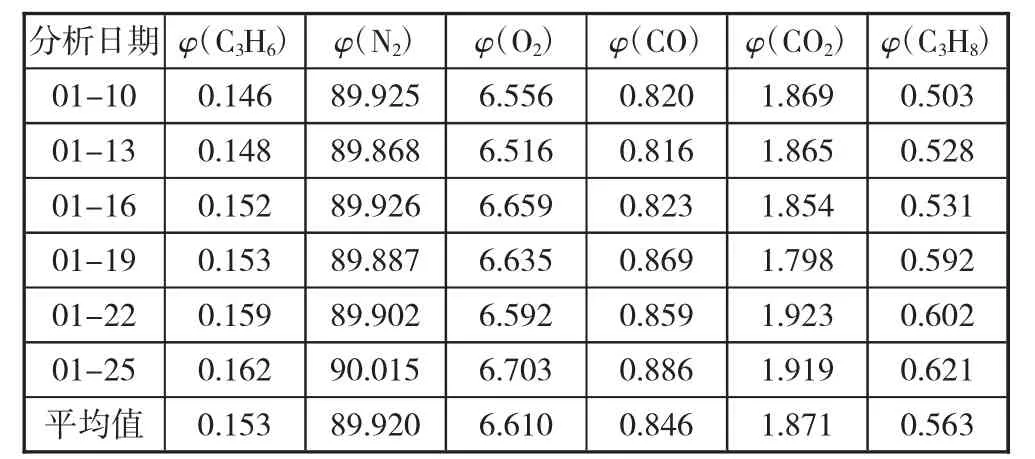

表2 丙烯氧化制丙烯醛应用B 催化剂入口气体体积分数 %

通过表1、表2 平均值对比可知,两种不同催化剂入口气体含量相差不大,可近似看作丙烯氧化制丙烯醛反应入口气体含量相同。所以,为了能够更加精准地得出丙烯氧化制丙烯醛出口气体的组成含量,在相同时间段同时对出口气体含量进行了取样化验,并统计了实验结果,如表3、表4 所示。

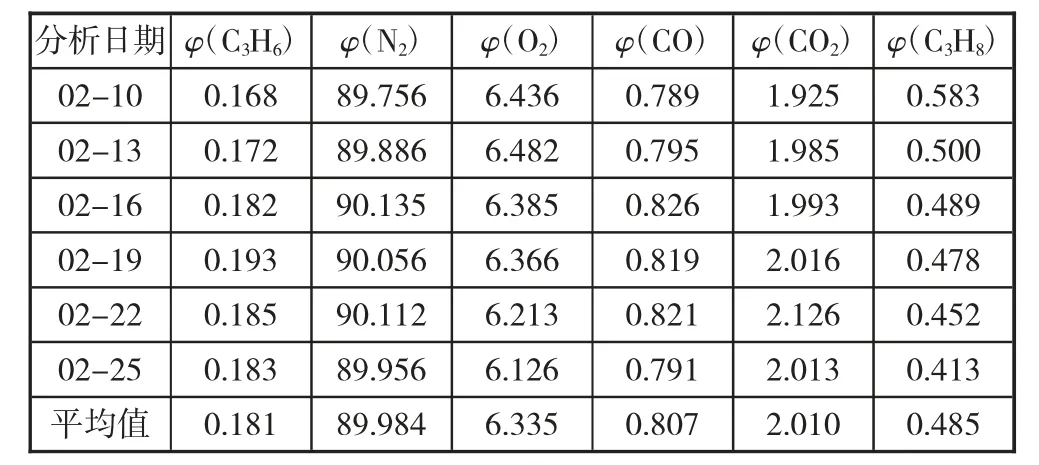

表3 丙烯氧化制丙烯醛应用A 催化剂出口气体体积分数 %

表4 丙烯氧化制丙烯醛应用B 催化剂出口气体体积分数 %

通过对表3 和表4 数据进行对比分析可知,丙烯氧化制丙烯醛反应中出口处C3H6、N2、O2、CO、CO2、C3H8气体的平均含量分别在国产A 催化剂和进口B催化剂条件下相差-0.028%、-0.064%、0.275%、0.039%、-0.139%、0.078%。由此可以看出,在反应原料消耗方面国产催化剂条件下消耗量要高于进口催化剂;而在反应生成物方面副产物CO 的含量国产催化剂条件下要高于进口催化剂,副产物CO2的含量进口催化剂条件下高于国产催化剂。所以,从整体来看在丙烯氧化制丙烯醛反应中从反应物消耗和副产物生成方面来说,国产催化剂相比进口催化剂效果更好。但利用表1~表4 原始数据进行转化率、收率、以及主要产物丙烯醛的选择性方面进行分析可知进口催化剂更优于国产催化剂。

2.2 丙烯醛氧化制丙烯酸催化剂性能研究

同2.1 丙烯氧化制丙烯醛反应原理相同,经过对丙烯醛氧化制丙烯酸过程中各项数据进行化验统计,经分析可知丙烯醛的转化率以及目标产物丙烯酸的单程收率等在国产催化剂条件下都低于进口催化剂,而相关副产物醋酸、一氧化碳、丙烯醛、二氧化碳等副产物单程收率在国产条件下都高于进口催化剂,因此从反应产物的转化率及目标产物和副产物的单程收率方面可以看出进口催化剂要由于该国产催化剂。

丙烯醛氧化制丙烯酸与丙烯氧化制丙烯醛不同的是丙烯醛氧化制丙烯酸生产中,碳平衡也是衡量催化剂应用中的一个重要指标。碳平衡是反应器入口反应物与出口各类产物中含碳量的比值,在理想条件下碳平衡的理论值应为100%,而在实际反应过程中,由于各种因素的影响碳平衡通常达不到100%。通过对反应中的气体及吸收液体化验后,再利用相关公式可计算出碳平衡和生成产物的选择性。通过对计算的数据进行分析可以从这两个主要指标来分析出进口或者国产那种催化剂的活性好坏,进而择优选择,降低企业成本提升生产效率[2]。

3 结语

丙烯两步氧化制丙烯酸中,在丙烯氧化制丙烯醛的过程中可知在进口某催化剂条件下丙烯的消耗量及转化率都低于国产催化剂条件下的化学反应。从这一方面来看国产催化剂条件下丙烯反应得更为充分能够节约原料。但从反应的目标产物丙烯醛的收率以及丙烯醛制丙烯酸的转化率方面考虑,进口的催化剂都高于该国产催化剂,且反应生成的各类副产物收率也低于国产催化剂。因此可以说明在进行丙烯氧化制丙烯酸反应中对催化剂性能的研究不能只看某一项指标,要综合考虑各项指标性能,择优选择合适的催化剂,实现企业的提质增益。