超疏水抗皱棉织物的制备及性能分析

2023-02-21吉婉丽钟少锋余雪满夏德慧

吉婉丽 钟少锋 余雪满 夏德慧

(1.浙江工业职业技术学院,浙江绍兴, 312000;2.江门职业技术学院,广东江门, 529090)

棉纤维因具有可降解、柔软、透气良好和吸湿隔热等优点,成为最受欢迎的材料之一。但大量的孔隙和亲水性羟基,使其存在易吸湿发霉、易起皱、易污染等缺点,严重影响其应用[1-2]。纤维表面通过构造微纳级结构,然后低表面能修饰,可获得超疏水性能[3-5]。超疏水表面不仅具有防水、防污性能,而且还具有自清洁性。目前,超疏水纤维表面的微纳结构制备主要是纳米粒子涂层,但是纳米粒子易脱落,降低了其使用效果和寿命,且脱落的纳米粒子也会对环境产生一定的影响,限制其应用范围[6-7]。

为了解决纳米粒子与纤维之间结合力弱的问题,CHENG Q Y等[8]将棉纤维用质量分数7.5%的硫酸处理,然后引入可交联的环氧大豆油树脂(CESO)与硬脂酸(STA)结合,制备不含纳米粒子、机械性能稳定性、化学性能优异的超疏水纤维(SFC);采用胶带剥落、超声波、溶剂腐蚀和低温/高温处理后SFC超疏水性依然存在。其课题组还采用纤维素酶刻蚀棉纤维表面,同样获得了优异的机械性能,耐超声波、耐溶剂腐蚀和耐低温/高温处理的性能[9]。NGUYEN-TRI P等[10]将棉纤维通过NaOH和等离子刻蚀,所制备的超疏水纤维水接触角可达172°。一般硫酸处理后纤维的机械性能会下降,酶处理虽然会减少纤维机械性能的损伤,但是不能形成有效的反应基团,同时操作工艺变得复杂、耗时较长。而NaOH在室温下对纤维的刻蚀作用弱,需要辅助其他条件构筑粗糙结构。

因此,本研究通过NaOH/尿素体系微溶解棉纤维表面,不引入其他非纤维本体材料,在纤维表面构筑具有自有的稳定微纳粗糙结构。然后用十六烷基三甲氧基硅烷(HDTMS)作为低表面能化合物,同时可保持纤维原有的白度或色度、手感等基本不变[11-12],为提高HDTMS与纤维的结合作用,在体系中加入交联剂丁烷四羧酸(BTCA),不仅改善了纤维的耐久性能,同时赋予纤维优良的抗皱性能。

1 试验部分

1.1 材料和仪器

尿素(上海展云化工有限公司),硫酸(成都科龙化工试剂厂),NaOH、硫酸钠、乙醇、HDTMS、BTCA、次亚磷酸钠(SHP)(国药控股股份有限公司),以上为分析纯。纯棉织物(普通脱脂市售棉,经密260根/10 cm,纬密260根/10 cm)。

IFS 66v/s型傅里叶红外光谱仪(德国布鲁克公司),S-4800型扫描电子显微镜(日本日立公司),EscaLab 250Xi型X射线光电子能谱仪(美国赛默飞公司),ST-DC-1006型低温恒温水浴锅(苏州力意达科技有限公司),YG(B)026-250型电子织物强力仪(温州大荣纺织仪器有限公司),JC-2000C1型静态接触角测量仪(上海中晨数字设备有限公司),SW-12A型耐洗色牢度试验机(温州际高检测仪器有限公司),Y571B型摩擦色牢度仪(常州第二纺织仪器厂有限公司)。

1.2 超疏水棉织物的制备

脱脂棉织物浸渍在蒸馏水和乙醇的混合溶液中,在超声仪器中进行清洗,随后烘干备用。将NaOH、尿素和蒸馏水分别加入烧杯中适当搅拌,得到NaOH/尿素(质量比固定为2∶3)混合溶液,混合溶液在-10 ℃冷却60 min,将织物浸入混合溶液(棉织物与混合溶液的质量比为1∶20)低温下处理一定时间后取出并轧去多余水分,再浸渍在HDTMS、BTCA、SHP和水混合溶液中20 min(浴比1∶20),然后二浸二轧(轧余率为80%),100 ℃烘干,再焙烘3 min。

1.3 测试和表征

扫描电子显微镜(SEM):在20 kV的加速电压下,对改性前后棉织物的表面结构变化进行扫描观察并拍照。

断裂强力和断裂伸长率:按照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,测试改性前后样品的拉伸断裂强力和断裂伸长率。

水接触角和滚动角:取测试样品裁剪为长约5 cm、宽约2 cm,将其平整黏贴在玻璃片上,将带有测试样品的玻璃片放在接触角测量仪上,测试液滴在样品上的水接触角,并通过仪器自带相机拍摄照片,5 μL水滴在每个样品上测量5次,取平均值;滚动角测试是将样品固定于测试台上,取5 μL液滴滴到测试台面的样品上,然后慢慢地倾斜测试台面与样品,当液滴从测试台的样品表面滚落时的倾斜角,记为滚动角。

耐摩擦性:按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,将所制备的样品采用Y571B型摩擦色牢度仪进行耐摩擦性测试,通过多次摩擦后的水接触角变化来表征耐摩擦性能。

耐水洗性:按照AATCC 61—2010《耐洗涤色牢度:快速法》中1A方法在耐洗色牢度试验机中对样品进行洗涤,每洗涤1次为45 min,相当于家庭洗涤5次,洗涤完后将样品取出,充分水洗,烘干。检测洗涤后样品的表面水接触角。

傅里叶红外光谱(FTIR):测定样品的表面结构,对样品定性分析,测量范围4 000 cm-1~400 cm-1。

X射线光电子能谱(XPS):确定样品表面的化学元素,其中X射线源采用Al/Kα,角分辨90°,功率150 W,电压15 kV。

2 结果与讨论

2.1 化学结构分析

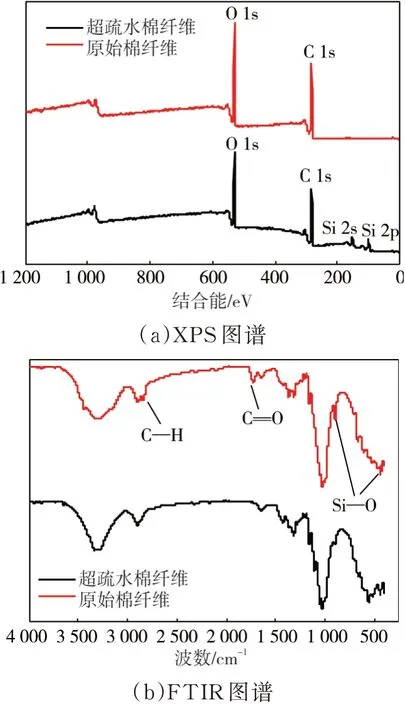

通过XPS和FTIR分析原始棉纤维和超疏水棉纤维化学结构,结果如图1所示。

由图1(a)可以看出,原始棉纤维表面仅有O 1s(531 eV)和C 1s(284.7eV)的特征峰;超疏水棉纤维出现了Si 2s(153 ev)和Si 2p(101 ev)的新特征峰,显示了硅烷成功地接枝在纤维表面。由图1(b)可以看出,与原始棉纤维相比,超疏水棉纤维出现1 722 cm-1的吸收峰,说明BTCA接枝在纤维表面,此处的羰基为酯基和羧酸基叠加的结果[13]。在2 840 cm-1处的吸收峰,则为疏水化合物HDTMS长链中的C—H伸缩振动峰,在894 cm-1和463 cm-1处出现了代表Si—O键的振动吸收峰,进一步说明HDTMS和BTCA已存在纤维表面。

图1 原始棉纤维和超疏水棉纤维的XPS和FTIR谱图

2.2 形貌分析

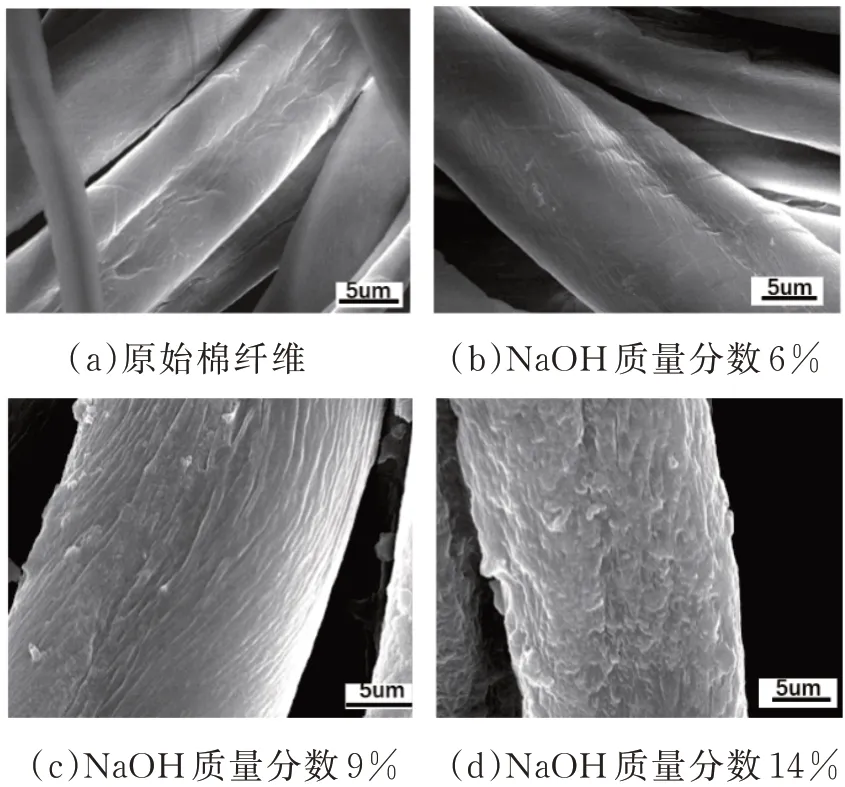

2.2.1NaOH浓度对形貌的影响

将纤维置于不同浓度的NaOH/尿素溶液中,在-10 ℃处理60 min,结果如图2所示。图2(a)显示原始棉纤维表面相对比较光滑。而经NaOH质量分数为6%的NaOH/尿素溶液处理后,形成一定量的浅沟槽,如图2(b)所示。经NaOH质量分数为9%的NaOH/尿素溶液处理后,纤维表面呈现更深的凹(沟)槽及微细纤维束自身扭结而成的白色粒状,如图2(c)所示。在低温下NaOH/尿素溶液体系中,NaOH使得纤维素微溶解,尿素能有效阻止已溶解纤维素再聚集。当经NaOH质量分数为14%的NaOH/尿素溶液处理后,沟槽结构消失,形成了如同“虫噬”形貌的表面,如图2(d)所示。其主要原因是不能被尿素包裹的絮状纤维素链段,在纤维表面高能部位形成稳定的核心,而不断吸附其他絮状物质,最终互相结合形成簇状,成为“虫噬”表面结构。

图2 不同浓度的NaOH/尿素溶液刻蚀后棉纤维表面SEM图

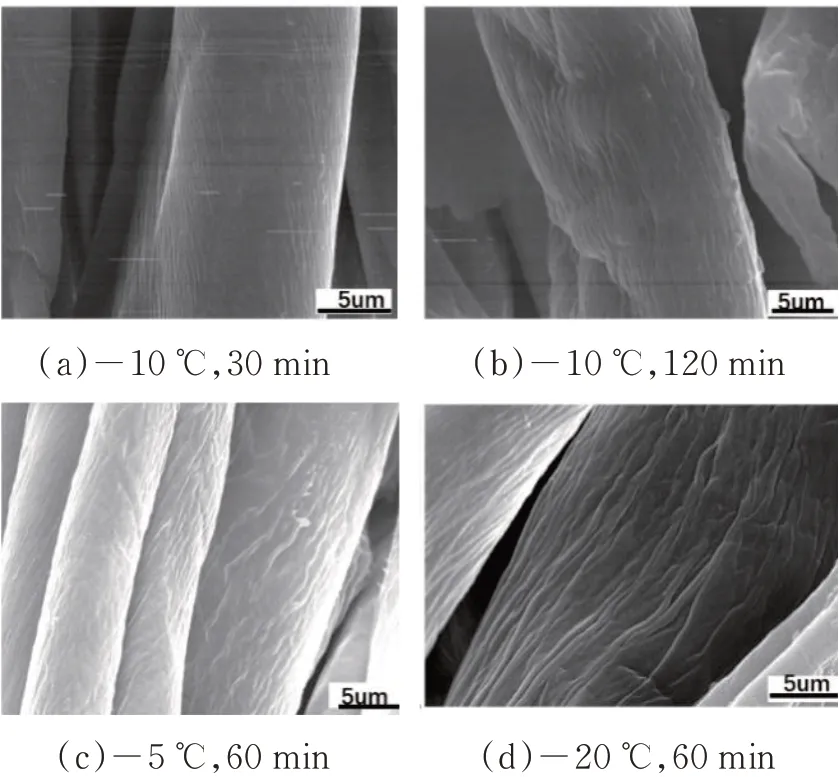

2.2.2时间和温度对形貌的影响

将纤维浸渍在-10 ℃、NaOH质量分数为9%的NaOH/尿素溶液中,分析浸渍时间对纤维形貌的影响,如图3所示。由图3(a)可知,当浸渍时间为30 min时,纤维的表面呈现许多紧密、浅的沟槽,说明浸渍时间相对较短,纤维表面的刻蚀才刚开始。当时间延长到120 min时,纤维表面的形貌依旧为沟槽状,但是沟槽的数量增加,深度也有所增大,形貌并没有明显变化,说明延长时间对纤维的形貌影响不大,没有起决定性作用,但是时间的增加,沟槽或缝隙增加较多,深度相对较小。

图3 不同浸渍时间和温度条件处理下棉纤维表面SEM图

采用NaOH质量分数为9%的NaOH/尿素溶液,浸渍时间为60 min时,分析温度对表面形貌的影响。由图3(c)可以看出,当温度为-5 ℃时,表面形成了一些稀疏的凹槽和褶皱,这些褶皱或凹槽的距离较大。当温度降低到-20 ℃,表面的凹槽或褶皱的密度和深度都增加,如图3(d)所示。

以上SEM图显示了NaOH浓度对形貌的影响最大,温度对纤维表面结构的密度和深度具有一定的影响,浸渍时间对形貌的影响相对较小。

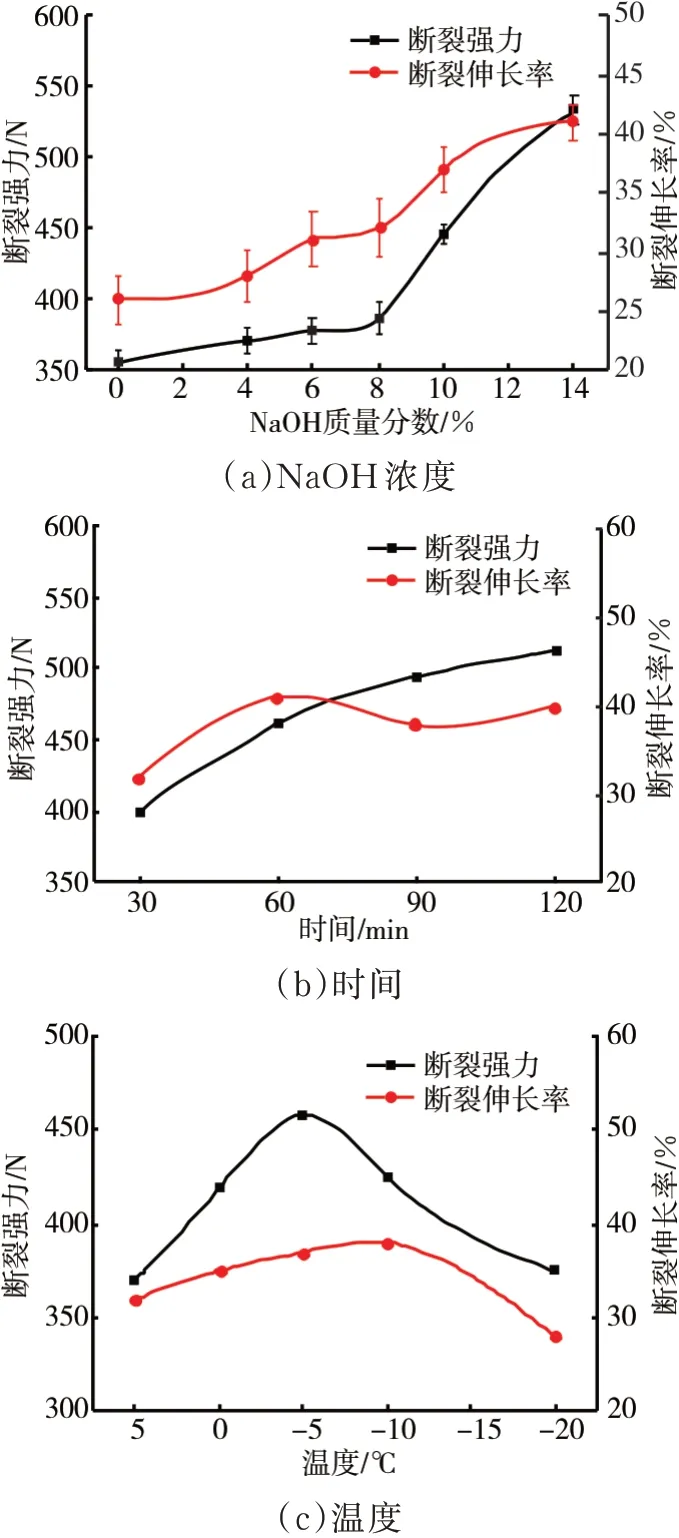

2.3 强力分析

刻蚀法能够在织物表面获得自有的稳定粗糙结构。但是文献显示大部分织物在化学刻蚀后其机械性能降低[14]。因此,在刻蚀法制备超疏水棉织物研究中,考察织物机械性能变化非常必要。刻蚀条件对纤维断裂强力和断裂伸长率的影响如图4所示。

图4 刻蚀条件对棉纤维断裂强力和断裂伸长率的影响

在NaOH/尿素体系微溶解过程中,随着NaOH浓度、时间和温度的变化,纤维溶胀增加,织物收缩,纱线结构变得紧密;同时部分纤维捻度减小,承载能力提高,断裂强力变大[15]。而织物受到外力作用时,纱线逐渐被拉直,同时纤维束之间形成一定的移动,使得断裂伸长率增大。而图4(c)中,当温度降低到一定程度,纤维缝隙中存在少量脱落纤维碎屑,使得单位面积的有效纱线量降低,导致断裂强力和断裂伸长率降低。总的来说,与未处理棉纤维相比,处理后棉纤维的断裂强力和断裂伸长率增加,特别是NaOH浓度的增加对断裂强力和断裂伸长率的影响较大。

2.4 润湿性能分析

2.4.1NaOH浓度对织物润湿性的影响

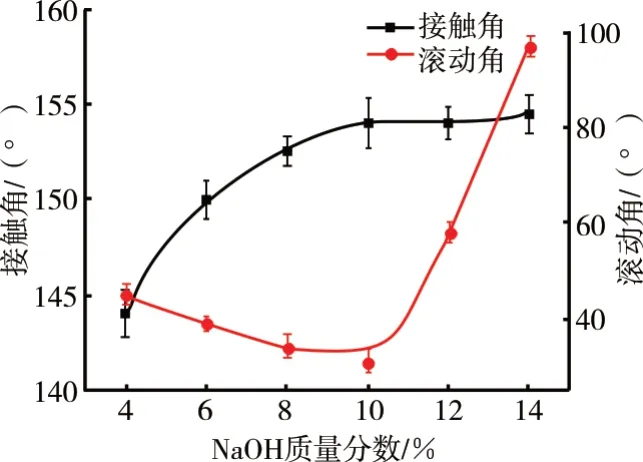

由前文分析可知,增加反应时间和降低反应温度,对纤维表面的形貌和强力影响相对较小,因此,选取时间为60 min,温度为-10 ℃,BTCA、SHP、HDTMS质量分数分别为4%、3%、5%时,进一步分析NaOH/尿素溶液中NaOH浓度变化对水接触角和滚动角的影响,结果如图5所示。

图5 NaOH浓度对水接触角和滚动角的影响

由图5可以看出,NaOH/尿素溶液中NaOH质量分数为4%时,处理后棉纤维表面的水接触角为144°,显示了较高的疏水性能,但未达到超疏水表面,由于此时纤维表面粗糙度相对较小,当进一步增加NaOH浓度,水接触角逐渐增大;当NaOH质量分数达到10%时,水接触角达到最大值155°;当NaOH质量分数为14%时,刻蚀棉纤维形貌发生了较大变化,但水接触角变化较小,与NaOH质量分数为10%时处理棉纤维的水接触角基本相同。而滚动角变化却显示了先降低后增大的趋势,特别是NaOH质量分数大于10%以后,滚动角急剧增加。结合纤维的表面形貌和强度因素,选用NaOH质量分数为10%。

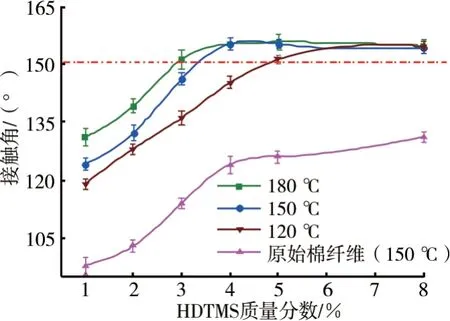

2.4.2HDTMS含量对织物润湿性的影响

在NaOH质量分数为10%的NaOH/尿素溶液,-10 ℃、60 min条件下刻蚀棉纤维后,浸入质量分数为4%的BTCA、质量分数为3%的SHP和不同含量的HDTMS混合水溶液中20 min,随后焙烘,考察HDTMS含量和焙烘温度对润湿性能的影响,其结果如图6所示。

图6 HDTMS含量和焙烘温度对水接触角的影响

由图6可以看出,原始棉纤维在HDTMS质量分数为8%,150 ℃焙烘3 min后,水接触角最大为131°。对刻蚀后的棉纤维,在焙烘温度为120 ℃,HDTMS质量分数为5%时,水接触角在150°左右。而焙烘温度为150 ℃和180 ℃,HDTMS质量分数到4%时,水接触角已达到155°,实现了纤维表面的超疏水;当HDTMS质量分数增加到5%后,水接触角不再增加,甚至稍微降低。温度提高,有助于分子链段运动加剧,分子间距增大,疏水化合物更易进入纤维内部,减少表面聚集,降低对粗糙度的影响。但是温度和HDTMS含量过高,纤维的吸附量达到饱和,HDTMS易在纤维表面聚集,影响表面粗糙度。因此,选用HDTMS质量分数为4%,焙烘温度150 ℃。

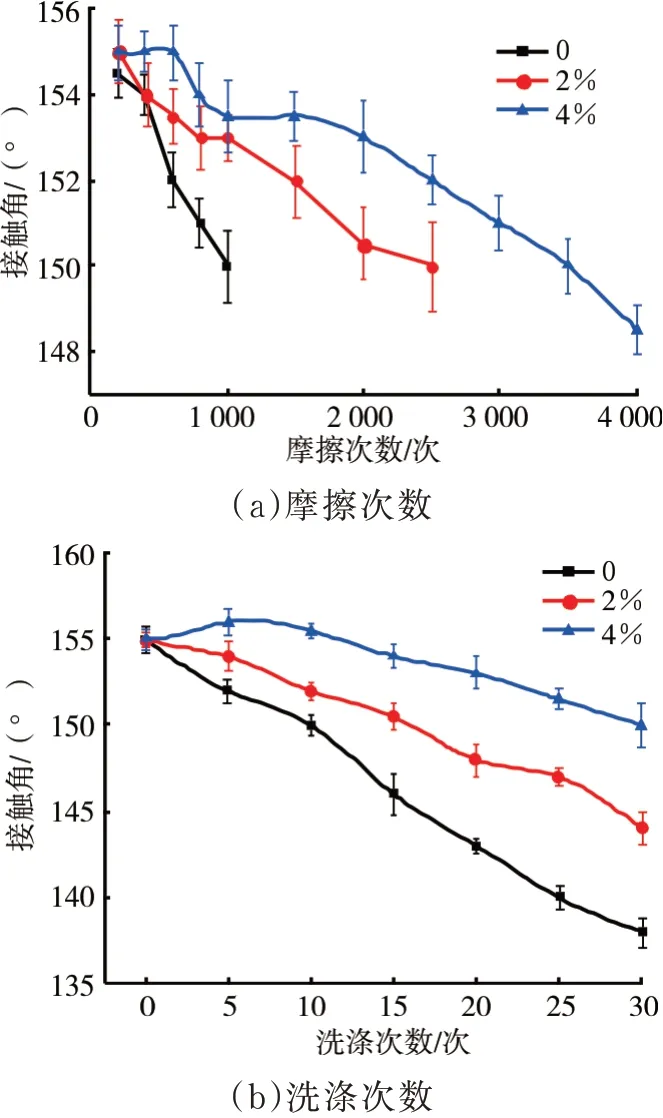

2.5 耐久性能分析

多元羧酸化合物分子中含有两个或两个以上相邻顺式羧基,可与纤维中的—OH以共价键结合成酯键,从而改善纤维的耐久性。不同BTCA含量下摩擦次数和洗涤次数对水接触角的影响如图7所示。

由图7(a)可知,未使用BTCA交联时,纤维表面摩擦1 000次以后,水接触角降低到150°。在保证超疏水性能的条件下,采用质量分数为2%的BTCA交联的超疏水棉纤维耐摩擦性可提高到2 500次,质量分数为4%的BTCA交联的超疏水棉纤维摩擦达到3 500次,显示了良好的耐摩擦性能。图7(b)显示,随着洗涤次数的增加,所制备的超疏水棉纤维水接触角都呈现出一定程度的下降,但是质量分数为4%的BTCA交联的超疏水棉纤维经30次的洗涤,水接触角依然达到150°。

图7 不同BTCA含量下摩擦和洗涤次数对水接触角的影响

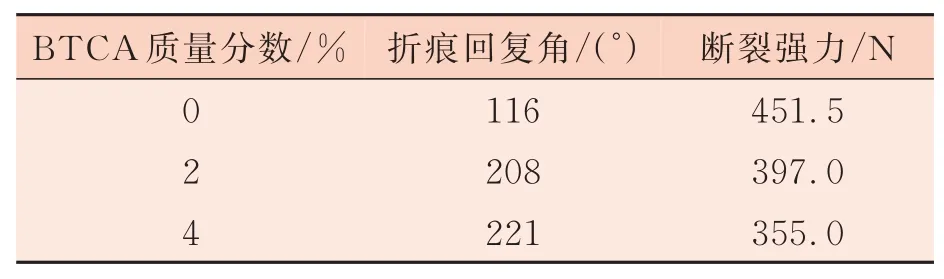

大量的文献也显示,BTCA的加入可以有效提高织物的抗皱性能,同时也会损伤织物的机械性能,本研究也对其相关的物理性能进行了测试,结果如表1所示。

表1 BTCA含量对织物物理性能的影响

由表1可知,经BTCA交联的超疏水棉织物折痕回复角提高较大,断裂强力下降较多。BTCA加入后,折痕回复角可以达到200°以上,可作为抗皱织物。一般情况下,通过交联剂适度的交联棉纤维的羟基可以提高棉织物的折痕回复角。处理后的棉织物断裂强力,相对于原始棉织物,有一定程度的下降,但与目前文献研究[16]相比,其降低程度较小。虽然BTCA在焙烘时,织物发生水解而降解,其次酯化反应产生交联,限制了纱线的移动,使得强力降低,但是NaOH/尿素体系的化学刻蚀又适度改善了织物强力(如图4所示),这两方面因素的共同作用下,织物的断裂强力仍能满足要求。综合考虑,优选BTCA的质量分数为4%。

2.6 超疏水棉织物的防污性和自清洁性

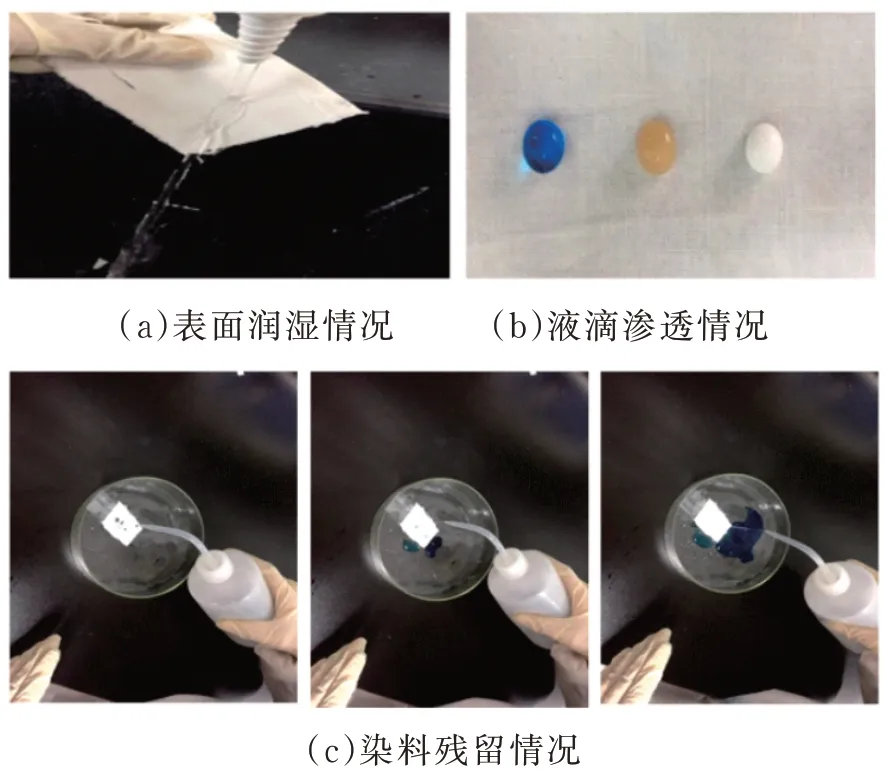

对制备的超疏水棉织物防污性和自清洁性进行测试,结果如图8所示。

将白色超疏水棉织物放置在开启的水龙头下,水滴完全被弹出纤维表面,且纤维表面未被润湿,如图8(a)所示;将牛奶、咖啡和染色水溶液滴到处理后的白色棉织物表面,液滴在表面呈现球状而并没有渗透,证明超疏水棉织物具有防污性能,如图8(b)所示;将一些活性染料抛洒在一个倾斜的疏水表面,随着水滴滚动,染料被水滴带走,织物表面依然呈现白色,未有染料残留,说明所制备的超疏水棉织物拥有自清洁性能,能够保护织物免受污染,如图8(c)所示。

图8 超疏水棉织物的防污性和自清洁性

3 结论

本研究通过NaOH/尿素体系微溶解棉纤维表面,在纤维表面构筑具有自有的稳定微纳粗糙结构,然后用HDTMS作为低表面能化合物,为提高HDTMS与棉纤维的结合作用,在体系中加入交联剂BTCA,制备了超疏水抗皱棉织物,得出以下结论。

(1)本研究优化的处理方案为NaOH质量分数10%,HDTMS质量分数4%,BTCA质量分数4%,焙烘温度150 ℃。

(2)整理后的超疏水棉织物分别在承受3 500次摩擦和30次洗涤后显示了良好的超疏水耐久性能。

(3)超疏水整理赋予了棉织物良好的防污性、自清洁性和抗皱性,整理后的棉织物断裂强力仍能满足要求。