环保型超疏水棉织物制备及油水分离应用研究

2023-02-21张秩张莉刘慧

张 秩 张 莉 刘 慧

(南通大学,江苏南通, 226019)

近年来,人类对高质量水资源的供应需求与日俱增,然而在过去的几十年里,由于石油开采和运输过程中发生的漏油和溢油事故,使得含油污染物成为水资源污染的主要来源,高效的油水分离技术研究日益迫切。传统的油污染处理技术,如就地焚烧、离心分离、过滤、中和等,虽然能有效解决污染问题,但往往面临分离效率低、耗时长、成本高,甚至引起二次污染等问题。更严重的是,不完全分离往往导致油残留在水中或水残留在油中,这对生物物种仍然是一个潜在的风险。因此,在绿色材料设计的基础上,开发高效的技术是实现油水高效分离的迫切需要。

超疏水性能是指水滴在材料表面的接触角大于150°、滚动角低于10°,是一种特殊的浸润性[1-2],在不同领域可发挥不同的作用,包括油水分离[3-4]、自清洁[5]、抗冰[6-7]和防腐蚀[8-9]。构建超疏水表面需要两个因素,一个是低表面能,另一个是微米/纳米级的粗糙结构。经过多年的发展和创新,近年来研究人员已经开发出多种制备超疏水材料的技术,包括化学接枝法、喷涂法、浸渍法、激光法、刻蚀法、沉积法等。

棉织物由纤维素构成,具有多孔结构,作为特殊浸润性材料的基底,能够应用于生活的各个领域,且棉织物价格便宜,利于节约成本,但其表面存在大量—OH,不论水或油都容易被吸附,所以不能直接将其用于油水分离,因此需要在其表面构筑超疏水涂层,利用对油水的相反浸润性,实现油水分离[10]。棉织物自身的亲水性能也使其表面易受污染,对其外观、功能以及应用造成严重的影响。因此,油水分离和自清洁性能对棉织物的发展至关重要[11]。

氟碳化合物可用来制备疏水表面,但其不仅价格昂贵且对人类健康和环境构成威胁。目前一类低表面能的无氟材料如硅氧聚合物和长碳链聚合物已经引起了广泛的关注,这类材料经济且无毒。聚二甲基硅氧烷(PDMS)就是这样一类制备疏水表面的材料,具有良好的疏水性、高透明度和优异的化学稳定性[12-13],但仅使用PDMS时,只能赋予一定程度的低表面能,需要表面构造一个粗糙结构,才能使其将超疏水性能发挥到极致。SiO2的颗粒微结构对构建超疏水表面有着决定性的帮助[14],如单独在棉织物表面组装SiO2纳米粒子,纳米SiO2[15]的粒径小、比表面积大、表面极性大,但对织物的亲和力不足,容易产生团聚,容易受到外界因素影响而发生脱落造成损耗,从而限制了其在织物疏水性上的应用[16]。为此,本研究将PDMS与SiO2结合,利用PDMS极强的包裹性将SiO2纳米粒子通过浸渍紧紧附着于棉织物上,制备了SiO2/PDMS涂层。该涂层呈现出优异的机械性能和化学稳定性。基于油、水在浸润性上的差距,该无氟涂层可以应用在自清洁以及油水分离技术上,为解决水污染提供理论基础。

1 试验部分

1.1 试剂及仪器

试剂:棉织物,乙醇,氨水(质量分数25%),去离子水,正硅酸乙酯(TEOS),PDMS预聚物,PDMS固化剂,N,N-二甲基甲酰胺(DMF),四氢呋喃(THF),十六烷,甲基蓝,油红,盐酸,氢氧化钠。

仪器:DF-101S型集热式恒温加热磁力搅拌器[邦西仪器科技(上海)有限公司],EL303型电子天平(梅特勒-托利多仪器有限公司),JSM-6510型扫描电子显微镜(JEOL日本电子株式会社),101AB-1型电热恒温鼓风干燥箱(江苏省海门市恒瑞通用仪器厂),Nicolet iS10型傅里叶变换红外光谱仪(美国赛默飞世尔公司),Axis Ultra HAS型X射线光电子能谱仪(日本Kratos公司),KQ2200B型超声波清洗器(昆山市超声仪器有限公司),DSA100型光学接触角测试仪(德国Krüss公司),TDL-5-A型离心机(上海安亭科学仪器厂),SW-12J型耐洗色牢度试验机(温州大荣纺织仪器有限公司),Y(B)571-Ⅱ型色牢度摩擦仪(温州大荣纺织仪器有限公司),PHS-25型精密pH计(上海宵盛仪器制造有限公司),SHZ-D(III)型循环水式真空泵(巩义市子华仪器有限责任公司)。

1.2 超疏水SiO2/PDMS涂层的制备

1.2.1SiO2纳米颗粒的合成

将3 mL质量分数25%的氨水、1 mL的去离子水滴加到50 mL的乙醇中,接着再将1.5 mL的TEOS加入到上述混合溶液中,温度40 ℃搅拌4 h,然后再滴入1 mL的TEOS,继续搅拌12 h,将制备所得的悬浮液离心,将所得固体颗粒烘干备用。

1.2.2超疏水SiO2/PDMS涂层的制备

将1 g的PDMS(预聚物与固化剂的比例为10∶1),加入到10 g的THF以及10 g的DMF的混合溶剂中,超声溶解,然后加入不同质量的SiO2纳米颗粒,搅拌使其分散,配置不同浓度的涂层液。将棉织物浸渍在涂层液中1 h,置于70 ℃的烘箱里30 min,得到超疏水涂层。

1.3 超疏水棉织物的表征及性能测试

利用JSM-6510型扫描电子显微镜精确观察超疏水棉织物的表面形态。超疏水棉织物样品的官能团通过傅里叶变换红外光谱仪加以分析。采用JSM-6510型扫描电子显微镜中的X射线能量色散光谱(EDS)分析SiO2/PDMS超疏水涂层表面的元素信息及化学成分。采用Axis Ultra HAS型X射线光电子能谱仪以100 W Al Kα X射线源探究表面化学组成。采用DSA100型光学接触角测试仪测定水的静态接触角,液滴体积设置为6 μL。采用干式摩擦法通过Y(B)571-Ⅱ型色牢度摩擦仪评估涂层的机械耐久性,根据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试样品耐摩擦性,摩擦头压力9 N,摩擦头速度3 cm/s。基于AATCC 61—2010《耐洗涤色牢度:快速法》在2A条件下测试样品耐水洗性,耐洗色牢度试验机中温度设置40 °C,加入质量分数0.5%的皂片,转速40 r/min,洗涤周期30 min,样品与洗涤液浴比1∶50。

2 结果与讨论

2.1 超疏水棉织物表面分析

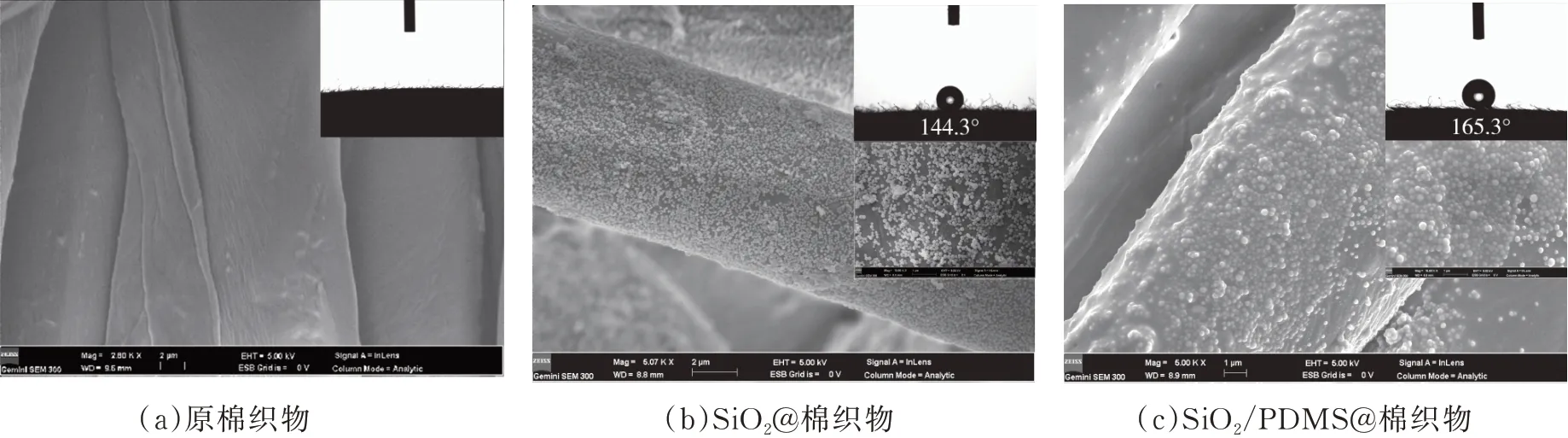

制备的超疏水棉织物表面形貌变化见图1。图1中各图右上角是水滴在其表面的光学照片及局部放大图。由图1可见,原棉织物表面平滑光洁,没有颗粒附着,水滴上去后很快被吸收,呈现出亲水性。将原棉织物浸入均匀分散有SiO2颗粒的乙醇溶液中,烘干后,该SiO2@棉织物初始水接触角144.3°±3.5°,由于织物毛细管吸附作用,水滴在其表面逐渐扩散,最终浸润SiO2@棉织物,其表面虽然附着一层纳米颗粒,但附着牢度不强,易脱落,从而导致产生空隙使部分纤维裸露在外,水滴会沿着空隙逐渐扩散,最终浸润织物,说明使用乙醇分散SiO2不稳定。接下来将SiO2颗粒分散在配制好的PDMS溶液中,棉织物表面被一层含SiO2颗粒的凝胶均匀地覆盖,并且该SiO2/PDMS@棉织物展现出优异的超疏水性,水接触角165.3°±3.7°,水滴在涂层表面几乎呈现球形,这是由于SiO2颗粒的加入使表面粗糙度提高到了一定程度,PDMS的加入不仅降低了表面能,而且使SiO2颗粒在织物上附着更加牢固;作为对照,原棉织物表面平整光滑,没有疏水性。这证明棉织物的微米级粗糙度与SiO2颗粒的凹形纳米级粗糙结构的结合以及PDMS烷基链形成的低表面能共同促成了超疏水性能。

图1 织物微观形貌

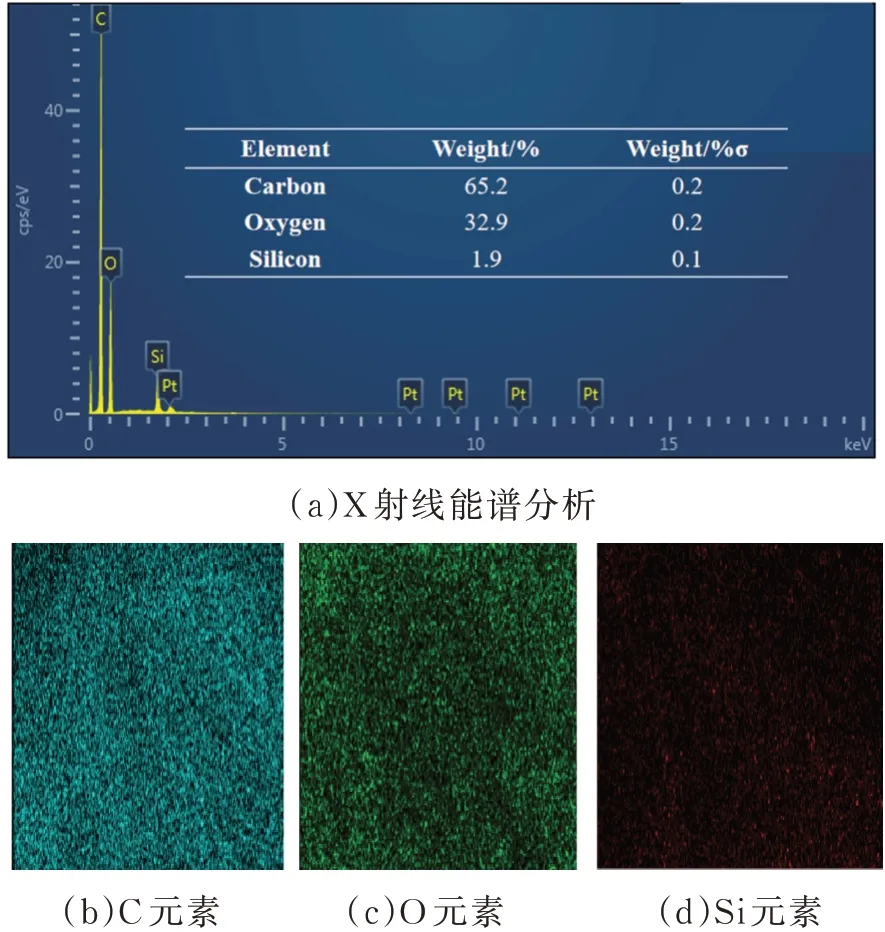

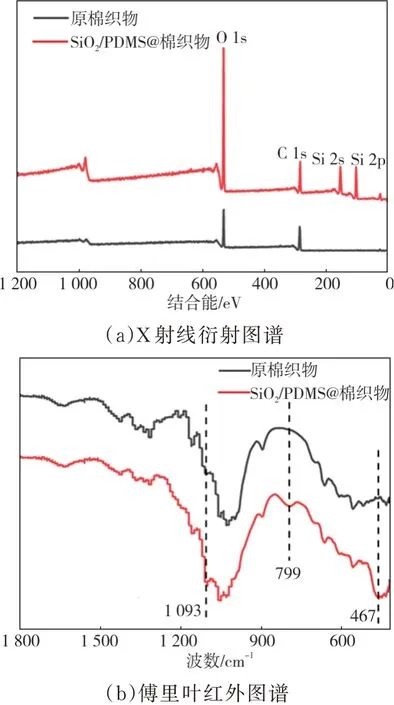

SiO2/PDMS@棉织物的X射线能谱分析及元素映射情况见图2。SiO2/PDMS@棉织物的X衍射图谱和红外图谱见图3。

图2 SiO2/PDMS@棉织物的X射线能谱分析及元素映射情况

图3 原棉织物和SiO2/PDMS@棉织物的图谱

从图2可以看出,C、O、Si的原子含量分别为65.2%、32.9%、1.9%,相比于只含C和O的原棉织物,SiO2/PDMS@棉织物新增了Si元素,从SiO2/PDMS@棉织物的C、O、Si的元素映射图也说明了SiO2/PDMS涂层是均匀分布的。

图3的红外图谱中,1 093 cm-1处是Si—O—Si键的非对称伸缩振动峰,799 cm-1和467 cm-1处分别是Si—O的伸缩振动和弯曲振动。X射线衍射图谱中,原棉织物只含O元素和C元素,而经过处理的SiO2/PDMS@棉织物在101.0 eV,152.0 eV出现了Si 2p、Si 2s的特征峰。上述表征均证实SiO2/PDMS涂层成功地沉积于棉织物表面。

2.2 SiO2质量分数对棉织物形貌和浸润性的影响

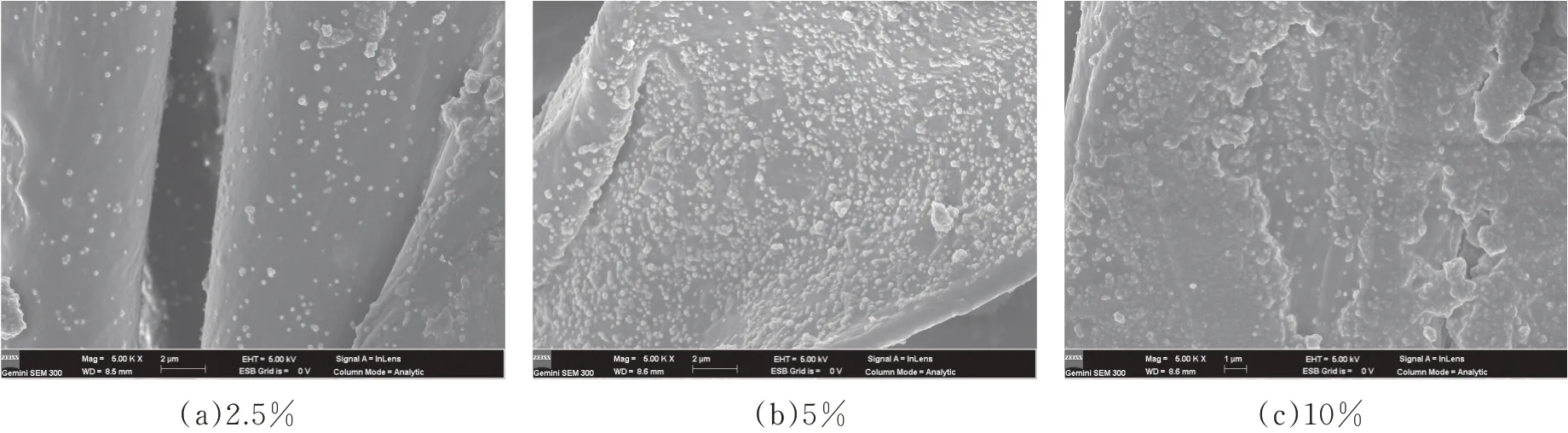

SiO2质量分数对棉织物形貌和浸润性也有影响。图4是不同质量分数SiO2下样品表面的微观形貌图。

图4 不同质量分数SiO2制得棉织物微观形貌

由图4可以看出,当SiO2质量分数为2.5%时,棉织物表面颗粒稀稀疏疏,很不均匀,很大面积上没有SiO2颗粒的覆盖;随着SiO2质量分数升高到5%,纤维表面的纳米颗粒基本能覆盖整个织物表面,能够赋予织物很好的超疏水能力,水接触角可达到165.3°±3.7°;而当SiO2质量分数进一步增加到10%时,纤维表面涂层变厚,虽能赋予织物更高的粗糙度,但涂层过厚会导致织物内部压力太大,从而使织物表面出现裂缝,导致接触角和机械性能降低,因此SiO2质量分数5%是实现超疏水性能的理想浓度。

2.3 超疏水棉织物的化学和机械性能

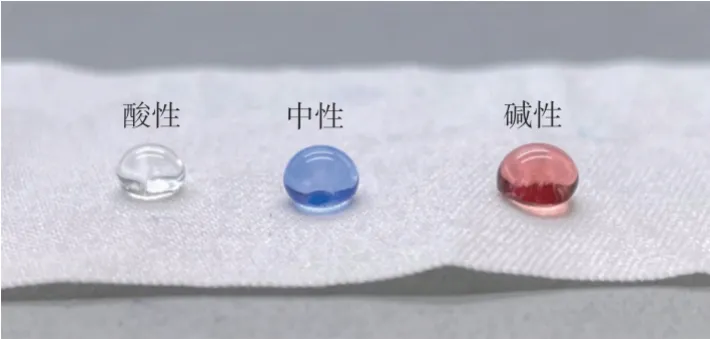

为了探究SiO2/PDMS@棉织物表面的化学稳定性,对织物表面进行耐酸碱性测试。配制pH为1的HCl溶液,pH为7的NaCl溶液(甲基蓝染成淡蓝色)以及pH为14的NaOH溶液(甲基蓝染成浅棕色),然后将它们分别滴在SiO2/PDMS@棉织物表面,结果见图5。可以看出,这3种液滴在织物表面均呈现出完美的球形,说明了SiO2/PDMS@棉织物对各种不同pH值的液体都具有稳定的超疏水性能。此外,将SiO2/PDMS@棉织物分别浸渍到pH为14的NaOH溶液和pH为1的HCl溶液中,24 h后取出,SiO2/PDMS@棉织物依然保持超疏水性,水接触角超过150°。这表明SiO2/PDMS@棉织物在不同严苛的环境条件下均具有优异的稳定性和耐久性。

图5 不同pH值液滴在SiO2/PDMS@棉织物表面的形态

对于普通纺织品,耐摩擦牢度和耐水洗牢度是衡量它们使用价值的重要指标。耐摩擦牢度测试前,所获得的SiO2/PDMS@棉织物均表现出良好的拒水性能,水接触角约为165.3°。SiO2/PDMS@棉织物在摩擦20次、40次、60次、80次、100次后水接触角分别为164.2°、161.4°、156.6°、153.6°、151.6°。摩擦后织物表面的SiO2颗粒有一部分被去除,从而导致水接触角逐渐下降,在多达100次摩擦循环中,水接触角最终接近151.6°±1.3°。可以看出制备的SiO2/PDMS@棉织物表现出良好的摩擦稳定性,尽管在反复摩擦后去除了最外表面的一小部分SiO2颗粒,但SiO2/PDMS涂层仍保留了粗糙的表面形态。

此外,SiO2/PDMS@棉织物还具有很好的耐水洗性。在2A条件下,按照AATCC 61—2010测试SiO2/PDMS@棉织物耐水洗牢度。每个水洗循环后,样品均用水冲洗,然后60oC干燥2 h后测量水接触角。在水洗测试前,水接触角约为165.3°,水洗1次、2次、3次、4次、5次后的水接触角分别为164.3°、163.3°、161.2°、156.2°、155.4°。水洗后水接触角逐渐下降是由于部分未完全包覆在PDMS中的SiO2颗粒经水洗后掉落,其余的粒子被PDMS紧紧包裹在纤维上,跟织物表面的结合力足够大。所以,经过5个循环的水洗试验,织物水接触角依然保持在150°以上,具有超疏水性,水滴在织物上保持球形,表明所获得的超疏水表面具有稳定的耐久性。

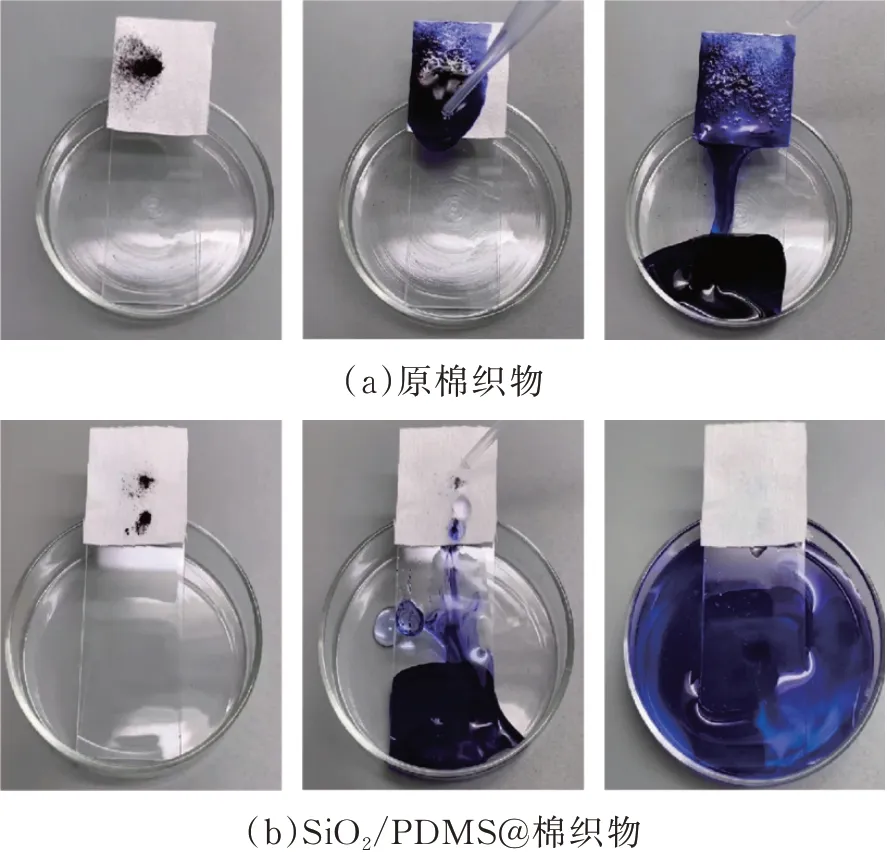

2.4 自清洁性能

图6是自清洁试验过程。将织物放置在倾斜一定角度的玻璃片上,以甲基蓝粉末模拟污染物,洒在织物表面,随后用水滴冲刷织物表面,观察冲刷前后织物表面的情况变化。由图6可以看出,水滴在原棉织物上很快就将织物润湿,表面被污染得更加严重;而水滴在SiO2/PDMS@棉织物上之后,粉末污染物便被冲刷下去,留下干净整洁的表面。这表明制备的SiO2/PDMS@棉织物具有良好的自清洁能力,能通过水洗将表面污渍轻松去除,减少了清洁剂的使用。

图6 自清洁试验

2.5 油水分离性能

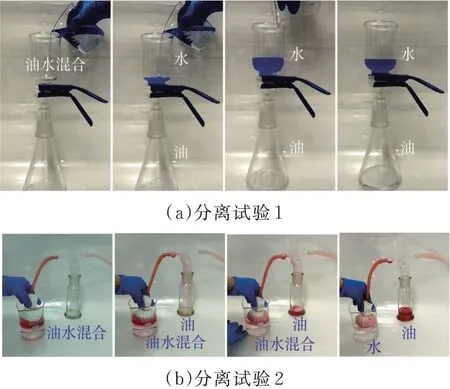

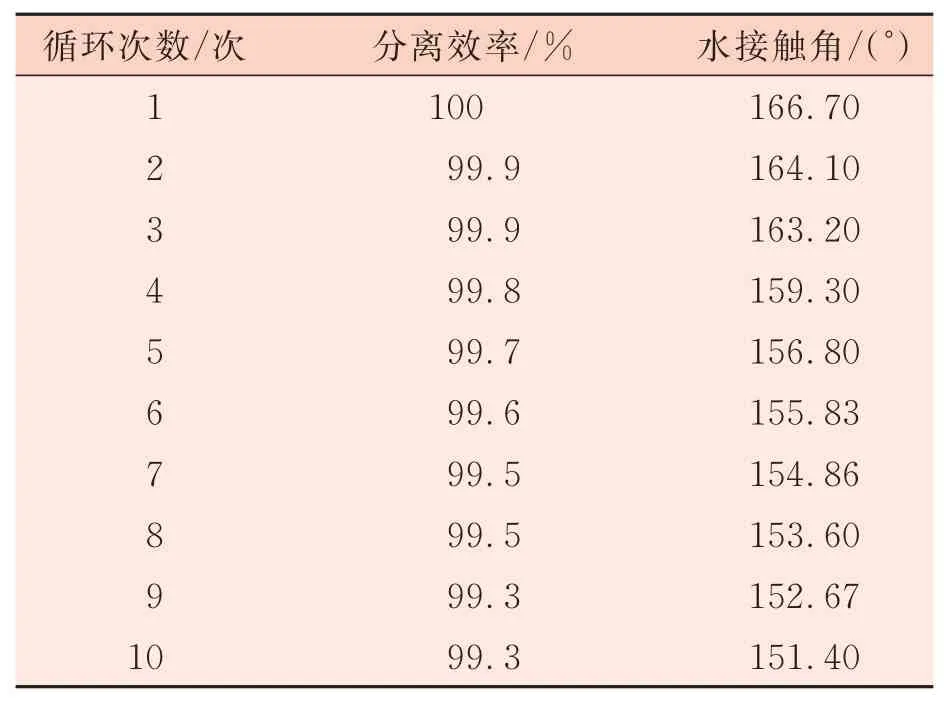

基于不同液滴的浸润性,进一步研究了所得织物在油水分离上的应用效果。试验使用了两种不同的分离装置,见图7。将SiO2/PDMS@棉织物固定在两个玻璃管之间,组装出一个分离装置1,然后将油(氯仿)和水(体积分数50%)的混合物倒入顶部玻璃容器。我们观察到,油剂迅速渗透到织物中,然后仅仅在重力作用下滴入下方锥形瓶内,而经甲基蓝染色的水则保留在上部玻璃容器中。分离过程结束后,用水和酒精彻底冲洗织物,以去除残留的油。经过10次油水分离循环后,SiO2/PDMS@棉织物的分离效率始终保持在99.0%以上,水接触角仍在150°以上,呈现出优异的循环使用性能,具体数据见表1。此外另一种为结合SiO2/PDMS@棉织物和三维多孔海绵的分离装置2,当该装置放置在被油红染色的油剂表面时,油(100 mL)很快就将织物浸湿,使用循环水式真空泵抽滤,油流入织物内部,被海绵吸附收集,当连续注入15 s时,其通量约为6 200 L/(m2·h),可以观察到留下的液体是清澈透明的水。两个试验都证明了不管是单位体积质量比水大的油剂还是比水小的油剂,SiO2/PDMS@棉织物都能很好地将两者进行分离,分离效率高。

图7 SiO2/PDMS@棉织物的油水分离照片

表1 不同循环次数下样品分离效率与水接触角

3 结论

(1)SiO2质量分数为5%时,浸渍所得SiO2/PDMS@棉织物表面颗粒密集且均匀,是实现超疏水性能的理想浓度,水接触角能达到165.3°±3.7°。

(2)制备的SiO2/PDMS@棉织物具有优异的摩擦稳定性,在多达100次摩擦循环中,最终的水接触角接近151.6°±1.3°,仍然保持超疏水性;经过5个循环的水洗试验,样品保持超疏水效果,水滴在织物上保持球形;除此之外,SiO2/PDMS@棉织物化学稳定性也很好,在不同酸碱的环境条件下也能展现优异的稳定性和耐久性。

(3)由于SiO2/PDMS涂层的低黏附力,该特殊表面能够有效地达到自清洁的作用,减少清洁剂的使用。

(4)制备的SiO2/PDMS@棉织物能够实现油水分离,经过10次油水分离循环后,对油水的分离效率仍在99.0%以上,水接触角稳定在150°以上,具有良好的可回收性。

(5)SiO2/PDMS涂层无氟无毒,符合绿色环保、可持续发展的需求。