浅谈冷轧机边部电磁感应加热系统

2023-02-21黄基彬

黄基彬,卢 杰

(中铝瑞闽股份有限公司,福建福州 350000)

0 引言

随着科技发展,电磁感应加热技术越来越成熟,边部电磁感应加热系统应运而生,利用电磁感应对冷轧机的工作辊边部进行加热成了现代企业的首选。该系统弥补了边部热喷的缺点,加热效率明显提高,电能消耗大大降低,基本上解决了板形紧边缺陷。电磁感应加热技术的应用,提高了冷轧机生产速度同时降低了生产成本,对冷轧机的提速增效起到举重轻重的作用,越来越广泛的被接受和使用。本文以某企业1850 mm冷轧机边部加热系统技术改造为例,阐述了各部分组成及控制原理。

1 电磁感应加热原理介绍

电磁感应技术建立的基础是法拉第感应定律。电磁感应加热原理是利用高频的交变电流在通过线圈时产生磁场,交变磁场在通过金属工件时产生涡流,在金属内部产生焦耳热,金属件的温度就会升高,完成一个自发发热的过程。电磁感应加热利用电流做功,将电能转化为被加热体的内能,使被加热件温度升高,从而达到快速加热的目的。在冷轧机中,工作辊主要是由铬、钢等金属材料构成的,当磁场通过时将会在工作辊上产生涡流,使工作辊温度升高,实现对工作辊进行加热的效果。

2 边部电磁感应加热系统组成

由于冷轧机生产存在以下特点:①生产时需要经常换辊,且每对辊的辊径是变化的;②冷轧机生产的带材宽度不是固定的,不同产品宽度不一样。要实现对工作辊与带材边部接触的区域进行加热,边部电磁感应加热系统必须是位置可控的,因此边部电磁感应加热系统主要由感应加热系统及移位系统构成。

加热系统主要功能就是对工作辊进行加热,加热系统由冷轧机的MCC 柜提供三相380 V 电源,系统安装有容量为45 kVA的变压器,该变压器将输入的三相380 V 电压转化为三相220 V的电压。为加热柜提供工作电源。加热系统主要由控制器、电源模块、加热头、利兹电缆及冷却系统构成(图1),控制器主要用于控制加热器的通断与功率大小。电源模块具备功率可调功能,其功率最大为12 kW,可在0~100%之间调节。加热头是由特殊线圈构成,通过交变电流后会产生磁场,加热头有效加热宽度为30 mm。利兹电缆是由多股互相绝缘的利兹线组成的一种特制电缆,用于连接电源模块与加热头。冷却系统包含电源模块冷却及加热头内部冷却,电源模块对冷却要求较高,需要安装单独的冷油机进行冷却,冷油机温度设定约20 ℃,工作时电源模块发热量大,经过冷却后的温度仍可达到45~50 ℃。加热头内部直接采用温度约35 ℃的轧制油进行冷却,其内部安装有温度开关,当温度达到限定值时温度开关自动断开停止加热以保护加热头。由于需要对轧辊两侧同时进行加热,因此加热系统含有两套电源模块及加热头。

图1 感应加热系统示意

移位系统主要用于控制加热头位置,将加热头移动到需要加热的区域进行加热。主要由安装基座、防爆伺服电机及伺服控制系统构成(图2)。基座安装于冷轧机下出口侧,固定于冷轧机牌坊上,主要作为两套加热头和移位系统的承载体。伺服电机用于驱动加热头往工作辊横向方向运动(下文称为横向电机),伺服电机用于驱动加热头往工作辊径向方向运动(下文称为径向电机),横向电机与径向电机两套分别沿冷轧机纵向中心线呈对称分布,分别控制两侧加热头的位置。伺服控制系统用于控制4台伺服电机的运动,控制精度可达到0.1 mm。由于冷轧机存在断带起火的特殊工况,轧机本体内的横向伺服电机和径向伺服电机均为防爆伺服电机[3]。

图2 移位系统示意

3 边部电磁感应加热控制方法

电磁感应加热需要对工作辊边部区域进行加热,并且加热头与工作辊辊面的距离需要在3~5 mm 加热效果较好,在轧制过程中还需要根据轧制带材的板形情况调整功率,这些操作如需操作人员手动操作,一方面增加了操作人员工作量,另一方面人为控制存在滞后、判断不准等问题。因此边部电磁感应加热系统必须全自动控制。

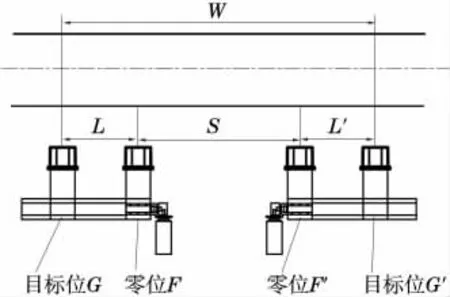

3.1 横向电机控制原理

轧制的带材宽度并非固定不变,因此加热头需要根据带材的宽度进行移动。图3 中,W 为轧制带材的宽度,其范围为1000~1750 mm,S 为两个加热头在零位时的距离,其固定距离为1000 mm,加热头通过给定位置L(L′)可由图2 中的横向电机进行驱动,由零位F(F′)移动到目标位置G(G′)。根据图3 的原理图可知L=L′=。

图3 横向电机控制原理

3.2 径向电机控制原理

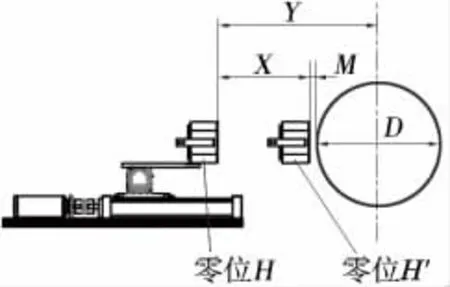

冷轧机在生产过程中,由于工作辊本身缺陷或工艺需求,需要进行换辊,更换新的工作辊之后辊径会发生变化,而加热头工作时需要保证与下工作辊的辊面距离保持3~5 mm,因此每次换辊之后加热头的位置都要随工作辊辊径变化而发生改变。

径向电机是用来控制加热头与辊面的距离,其工作原理如图4 所示。其中,Y 为加热头零位位置时与工作辊中心线的距离,该距离为一个固定值;D 为工作辊的直径,范围为400~440 mm;M为加热头的有效感应距离,范围为3~5 mm 时电磁感应加热效果最佳;X 为加热头径向给定目标位置,将加热头由位置H 沿径向移动到H′,实现加热头与工作辊辊面距离为3~5 mm。根据图4 可知,X=。

图4 径向电机控制原理

3.3 加热头功率控制原理

冷轧机的出口侧安装有板形辊,板形辊共有34 个区,每个区宽度52 mm,可单独检测到带材压在该区的单位应力值,带材的紧边程度可通过板形系统进行显示(图5)。在生产过程中,由于带材的紧边程度会随着轧辊温度变化,因此在生产过程中加热头的功率需要根据板形紧边情况进行自动控制,以实现闭环控制,避免人为操作的滞后性和不准确性。

加热头功率控制原理如图5 所示,根据带材宽度可计算出轧制时带材两侧边部压在板形辊的最边区以及相邻区,通过PLC 可在程序中采集到最边区和相邻区的板型单位应力值P、Q、R、T,则两侧带材的紧边系数分别为。图2 中的两侧加热头的初始功率设定为50%,当加热头投入使用后分别根据带材的紧边系数进行自动调节,当带材的紧边系数连续10 s 大于1.2 时,加热头的功率在原基础上自动增加10%;当带材的紧边系数连续10 s 小于1.0 时,加热头的功率在原基础上自动减小10%,加热头的功率范围为0~100%。根据使用经验,为将带材的紧边系数控制在1.0~1.2,加热头功率基本上稳定在30%~90%,有效改善带材紧边问题。

图5 加热功率控制原理

4 结论

电磁感应加热是现今工业领域和民用设备中最广泛的加热方式之一,电磁感应加热杜绝了明火在加热过程中的危害和干扰,采用电磁场在被加热够工件表面形成涡流的方式来加热,是一种国家提倡的环保加热方案。通过介绍1850 mm 冷轧机边部电磁感应加热系统的硬件组成以及移位系统、加热系统的自动控制原理,生产时可实现全自动控制,无需操作工干预,为其他企业提供借鉴。