数控机床的精度检测与误差补偿

2023-02-21李凯

李 凯

(中国航空工业集团公司洛阳电光设备研究所,河南洛阳 471000)

0 引言

数控机床因其加工精度高、可靠性高、柔性好等优势作为现代制造技术的关键设备用来加工高精度复杂曲面零件。在航空航天等高精尖制造领域,大部分产品的零部件需采用数控机床进行加工。对数控机床的精度检测进行探究,升级检测手段,寻找数控机床精度检测过程中易发生的问题并优化,是保证数控机床加工精度的必要环节。

1 数控机床的加工误差

1.1 产生原因

数控机床加工误差产生的原因有:①数控机床的床身、立柱、丝杠、导轨等零部件在加工制造及装配过程中存在几何误差;②机床在使用过程中,由于自身所处的环境变化会导致热变形误差;③在机床切削零件过程中由振动导致误差和反馈系统响应不及时导致的反馈误差;④在伺服系统产生的跟随误差等。这些影响因素相互叠加,导致零件实际加工精度与理论计算出现偏差。

1.2 提高数控机床精度的途径

机床精度误差对工件加工精度影响很大,为缩减机床误差,可从以下7 个方面着手考虑:①提高主轴的回转精度;②减小机床导轨的运动误差;③提高机床传动系统的精度;④提高机床的重复定位精度;⑤缩减机床反馈装置的误差;⑥缩减力误差产生的变形;⑦缩减热变形产生的误差。

2 数控机床的精度检测

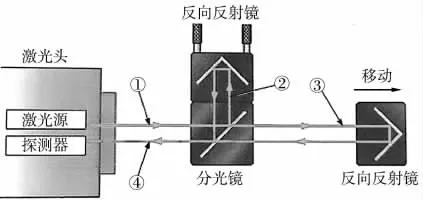

2.1 干涉镜工作原理

干涉镜包括一个单一波长的单色光源,一个分光镜(半银色的透镜),两个反射镜。光源在分光镜表面分开,1/2 光束呈90°反射到固定距离透镜1,1/2 光束透过分光镜到达可移动的透镜2,透镜1 与透镜2 互相垂直,这样两个透镜反射回来的光相互平行,并且向同一方向反射回去。如果两个透镜与分光镜的距离相同,则反射光束发生“相长性干涉”,此时反射光较亮。如果改变透镜2 的距离,使其位置偏移大约1/4 光源波长,则反射光发生“相消性干涉”,此时反射光较暗。在已知单色光波长的情况下,通过计算移动透镜时的明暗光变化次数来确定透镜2 的移动距离。

2.2 线性轴精度检测原理

雷尼绍XL 系统通过将一个反射镜固定在分光镜上,形成一个固定长度的基准臂,另一个反射镜相对分光镜可以移动,形成可变长度的测量臂,实现对线性轴精度测量。

从XL 系统发出单一频率的激光束①,其波长已知且稳定,到达分光镜被分成反射光②和透射光③,这两道光通过反射镜反射后,透过分光镜形成干涉光束④,如果光程没有变化,探测器会在相长性和相消性干涉的两极间得到稳定的信号。如果光程发生变化,则探测器会得到变化的信号,通过变化的信号来计算出光程的变化,确定反射镜的移动距离(图1)。

图1 XL 激光器系统

2.3 直线轴定位精度、重复定位精度检测结果分析

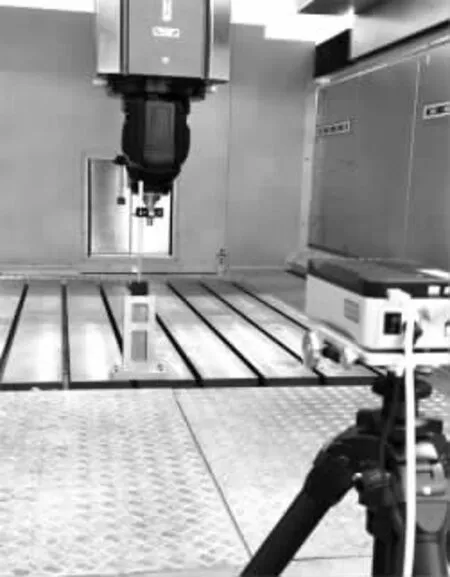

本次选取一台龙门铣床作为案例,对该机床的直线轴(X 轴、Y 轴、Z 轴)进行定位精度及重复定位精度检测,分析检测结果并对各轴精度进行补偿(图2~图4)。

图2 对X 轴进行精度检测

图3 对Y 轴进行精度检测

图4 对Z 轴进行精度检测

2.3.1 对X 轴进行精度检测并对检测结果进行分析

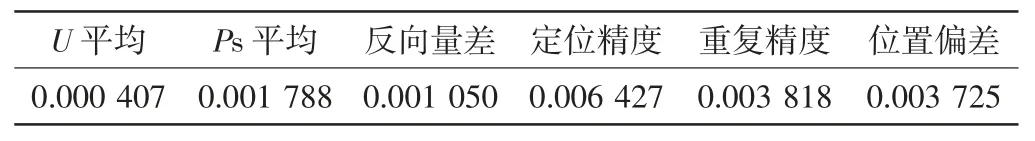

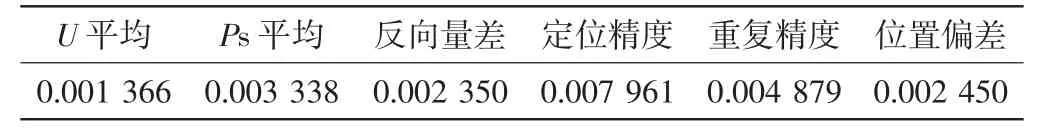

采取VDI 3441 标准分析未进行精度补偿前的X 轴定位精度检测结果(表1)。

表1 补偿前X 轴定位精度检测结果 mm

利用数据分析软件对检测数据进行分析,绘制误差补偿表,使用绝对值补偿的方法,在机床数控系统内输入补偿值,数据生效后重新运行检测程序,检测X 轴的定位精度及重复定位精度。采取VDI 3441 标准分析补偿后的X 轴精度检测结果见表2。

由表2 可知X 轴定位精度为6.4 μm,重复定位精度为3.8 μm,反向误差为1 μm,根据该机床技术协议中的精度检测值允差:定位精度8 μm,重复定位精度6 μm,判定该轴精度符合验收标准。

表2 补偿后X 轴精度检测结果 mm

2.3.2 对Y 轴进行精度检测并对检测结果进行分析

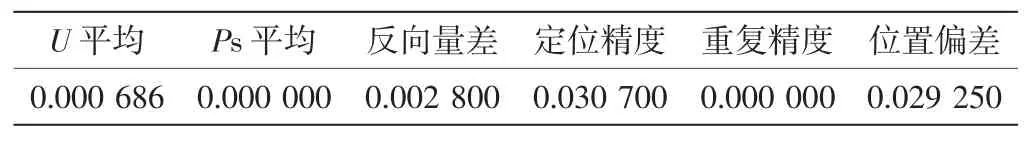

采取VDI 3441 分析未进行精度补偿前的Y 轴定位精度检测结果(表3)。

表3 补偿前Y 轴定位精度检测结果 mm

利用数据分析软件对检测数据进行分析,绘制误差补偿表,使用绝对值补偿的方法,在机床数控系统内输入补偿值,数据生效后重新运行检测程序,检测Y 轴的定位精度及重复定位精度。采取VDI 3441 标准分析补偿后的Y 轴精度检测结果见表4。

表4 补偿后Y 轴精度检测结果 mm

由表4 可知Y 轴定位精度为7.9 μm,重复定位精度为4.8 μm,反向误差为2.3 μm,根据该机床技术协议中的精度检测值允差:定位精度8 μm,重复定位精度6 μm,判定该轴精度符合验收标准。

2.3.3 对Z 轴进行精度检测并对检测结果进行分析

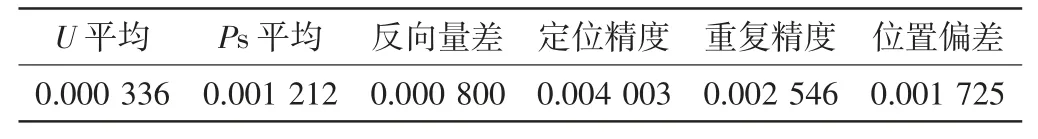

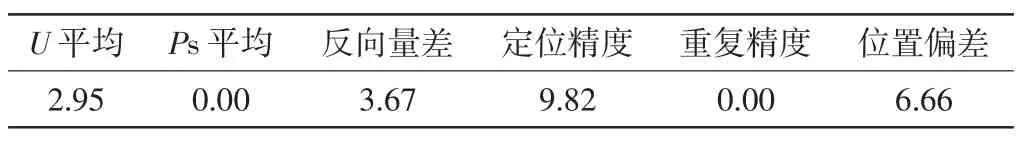

采取VDI 3441 分析未进行精度补偿前的Z 轴定位精度检测结果(表5)。

表5 补偿前Z 轴定位精度检测结果 mm

利用数据分析软件对检测数据进行分析,绘制误差补偿表,使用绝对值补偿的方法,在机床数控系统内输入补偿值,数据生效后重新运行检测程序,检测Z 轴的定位精度及重复定位精度。采取VDI 3441 标准分析补偿后的Z 轴精度检测结果见表6。

表6 补偿后Z 轴精度检测结果 mm

由表6 可知Z 轴定位精度为4 μm,重复定位精度为2.5 μm,反向误差为0.8 μm,根据该机床技术协议中的精度检测值允差:定位精度8 μm,重复定位精度6 μm,判定该轴精度符合验收标准。

2.4 回转轴精度检测原理

XR20-W 无线型回转轴校准装置安装在被测轴上,通过激光装置配合使用对回转轴进行校准,首先将激光系统安装在三脚架上,安装好的激光系统与角度干涉镜和一个集成在XR20-W 顶部的角度反射镜保持准直。角度干涉镜通过安装组件和磁力座安装在适当位置,如机床的主轴或机床的工作台上。激光干涉仪发出的光束通过角度干涉镜变成两束光,两束光经过XR20-W顶部的反射镜反射后再次通过角度干涉镜合并为一束光,探测器通过返回的光束测量角度位置。软件将该值与XR20-W 上的角度读数结合,从而给出被测工作台的准确位置。通过使轴旋转一系列的角度目标对回转轴进行校准,当轴旋转时,软件控制XR20-W 反向旋转使激光光束返回激光头,以确保光强。通过CNC 控制的轴运行零件程序,该程序使轴在一些目标位置停留足够长的时间,便于检测轴的准确位置,通过与程序中的位置对比,计算出角度误差。

在所需目标位置采集数据后,软件可在数据文件中储存测量的角度误差。可以记录轴的角度误差,经过反复测试后,可观察测量过程中的误差变化。

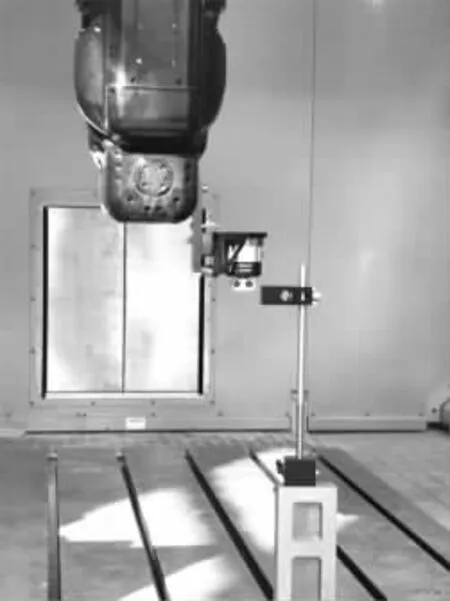

2.5 对回转轴(C 轴)进行精度检测并对检测结果进行分析

选取一台龙门铣床作为案例,对该机床的回转轴(C 轴)进行定位及重复定位精度检测,根据检测结果对该轴进行补偿(图5)。

图5 对C 轴进行精度检测

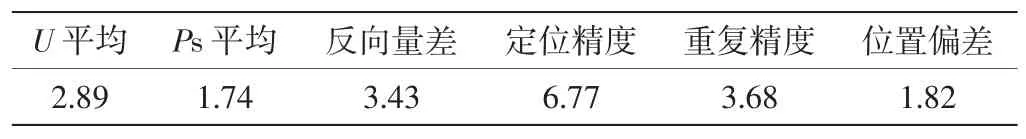

采取VDI 3441 分析未进行精度补偿前的C 轴定位精度检测结果(表7)。

表7 补偿前C 轴定位精度检测结果 ″

利用数据分析软件对检测数据进行分析,绘制误差补偿表,使用绝对值补偿的方法,在机床数控系统内输入补偿值,数据生效后重新运行检测程序,检测C 轴的定位精度及重复定位精度。采取VDI 3441 标准分析补偿后的C 轴精度检测结果见表8。

由表8 可知补偿后的C 轴定位精度为6.77″,重复定位精度为3.68″,反向误差为3.43″,根据该机床技术协议中的精度检测值允差:定位精度8″,重复定位精度6″,判定该轴精度符合验收标准。

表8 补偿后C 轴精度检测结果 ″

3 激光干涉仪在机床精度检测过程中存在的误差

在日常使用激光干涉仪进行精度检测过程中,发现以下情况会导致精度检测值存在较大误差:

(1)激光干涉仪未按期计量引起的测量误差。实际使用过程中,必须按照要求定期送往具有相应资质的机构进行计量,保证干涉仪本身的精度。

(2)激光干涉仪未按照要求进行保养,造成干涉仪测量稳定性差。在日常使用过程中,必须按照说明书保养规程定期进行保养,尤其是传感器接头、干涉镜组等易损部件。

(3)数控机床精度检测时因环境温度引起的机床表面温度变化带来的测量误差。在检测前确保设备处于环境温度变化不大的环境中,避免因阳光直射、空调冷暖风等因素带来的环境温度变化。在设备使用前应检查精度检测系统中环境传感器及环境误差补偿功能是否正常开启,确保对环境误差的有效控制。

(4)数控机床精度检测时因机床运行程序编制有误导致测量误差。应在检测开始前对机床运行程序进行调试,检查运行程序代码中的关键参数如进给速度、越程量、目标位置、循环次数、目标点停顿时间等的设置是否合理有效。在程序调试中应尤其注意机床运行程序中停顿位置的设置是否与精度检验系统中设置的停顿位置是否一致,避免因设置不当引起的检测误差。

4 结语

激光干涉仪具有检测精度高、环境适应能力强等特点,利用其对数控机床进行精度检测时,可以实现运行过程中对数控机床的直线轴、回转轴定位精度的动态监测。在对数控机床精度的实际检测过程中,需要注意各种外界影响因素对检测结果造成误差,通过采取相对应的措施来降低测量误差,提高精度检测结果的准确性,进而提升数控加工机床的加工可靠性。