关于降低电动架车机故障率的改善措施

2023-02-21梁志高

梁志高

(国能朔黄铁路发展有限责任公司机辆分公司,河北沧州 062350)

0 引言

随着社会的发展与科技的进步,轨道交通获得了快速的发展与应用。在铁路运输运力的不断增加的同时,对于机车的检修水平提出了更高要求,机车检修装备作为机车检修的重要组成部分,其运行的可靠性直接关系到机车检修的作业的安全与作业效率。

在机车检修作业中,电动架车机的应用极其普遍,受诸多因素影响、电动架车机在使用过程中会出现各种故障,严重影响其使用性能发挥和作业人员人身安全,为提高机车检修效率、保障作业安全,需要认真查找故障原因,并采取针对性措施逐项予以解决。

1 电动架车机介绍

电动架车机用于铁道车辆制造企业和修理单位对轨道机车、车辆、动车组等轨行车辆的车体、转向架及其他部件进行维修和更换作业进行车体总成或整车举升操作。主要由传动装置、机架、托架及同步控制装置组成,4 台为一组,同步进行作业。作业过程中,作业者通过手动调整托架位置,将4 个托架置于同一水平面,设备操作人员将设备控制按钮调整至“同步”位,开始进行机车车体的举升或下降作业(图1)。

图1 电动架车机

2 电动架车机常见故障数据统计

通过对电动架车机的日常检修活动时间进行梳理与统计(表1):2019 年1—12 月份期间,发生故障51 次,总处理时间为1756 min,月均故障4.25 次,月均故障维修时间146.3 min。

表1 2019 年1—12 月份电动架车机故障维修时间统计

在上述故障发生后,其相应的故障表现形式,其中以托架对位完成后不在同一基准面最多(表2),累计因此产生的故障中断时间892 min,达到总故障中断时间的51%;其次为自动调整频繁不同步,占总中断时间的37%;其他的故障形式约占总故障中断时间的12%。

表2 电动架车机故障形式统计

3 故障原因分析

通过对电动架车机故障表现形式进行深入分析,架车机(中断时间总计1756 min)的主要故障及原因见表3。

表3 电动架车机故障类型统计

(1)车体基准面不一致。机车进入架车程序后,由于机车轴重分配不均,导致车体的架车基准未处于同一水平面内,致使电动架车机托架存在高低不一致的情况,从而引发同步控制系统频繁调整现象。

(2)架车基准不一致。电动架车机安装时间较长且使用较为频繁,安装基础及架车股道频繁进行增重及减重作业,导致安装基准及股道钢轨发生变形、位移,从而导致电动架车机托架高度不一致,发生超调或错调现象。

(3)机架升降指示精度较低。由于电动架车机的升降指示精度为厘米级,而其同步控制系统调整精度为毫米级,操作人员在对位及调平过程中,受精度不足及观察误差等因素影响,导致调整范围大幅超出同步控制系统的调整精度,从而引发电动架车机的操作故障。

(4)电器部件不良及传输线路故障。主要形式有轴编码器本体故障、轴编码器至配电柜PLC 线路故障或干扰导致的脉冲信号丢失、台镐丝杠与轴编码器连接松动甚至脱落导致数据不同步等。

4 改善措施

根据架车机故障现象的发生情况及原因分析,陆续采取如下改善措施,对架车机故障进行专项整治。

(1)统一基准零点。使用水平仪设定架车机基准点,调整各抬托架与基准点保持一致,并在该部位粘贴“0”起点(图2)。

图2 统一基准

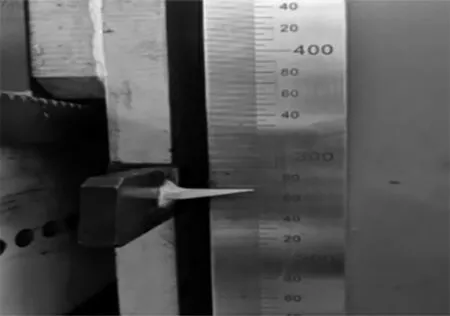

(2)提高标尺精度。采用精度为0.1 mm 的标准尺替代现有的厘米级标准尺,提高设备标尺精度(图3)。并加装设备标尺专用指针,规范指针大小及样式,从而减少操控者的视觉误差。

图3 提高标尺精度

(3)编码器统型配置。由于不同厂家、不同品牌的轴编码器其脉冲发生时机及策略差异,可能导致信号接发不一致,针对该问题通过统一编码器型号、数据接口类型,并对数据电缆统一进行防干扰处理,从而提高数据接发的准确性(图4)。

图4 编码器统型

(4)电器部件及线路采用寿命管理。对轴编码器、PLC 控制部件及相关线路采用寿命管理,完善寿命管理台帐,针对临近寿命期限的轴编码器及线路等提前进行更换,防止因部件不良、电线老化造成的设备突发故障。

5 改善效果

(1)电动架车机故障频次明显下降。2021 年,通过对电动架车机一年的运行故障统计,发现故障频次由整治前的4.25件/月下降至0.58 件/月,故障处理时长也由146.3 min/月降至13.25 min/月,故障率下降明显(表4)。

表4 2021 年1—12 份月电动架车机故障维修时间统计

(2)各类故障率均得到有效下降。自电动架车机运行精度整治及故障防范措施实施以来,通过对2020 年4 月至2021年3 月期间的各类故障维修用时进行统计,并与之前数据进行对比,发现电动架车机各类型故障均得到了有效控制(图5)。

图5 整治前后电动架车机故障类型对比

6 结论

通过架车机故障类型分析,发现设备故障集中发生在设备运行精度无法保证的情况下,因此故障分析思路从设备操作流程出发,分析每一个环节可能导致的误差因素,并逐项制定整改措施,通过跟踪运行状况,反复实践完善,有效提高了架车机的运行品质。在保障检修作业人身安全的同时,大幅压缩了设备维修工时,为机车检修水平提升奠定了良好基础。