六轴关节型机器人工作性能修复

2023-02-21卢志斌林俊欢

卢志斌,林俊欢

(广州市轻工职业学校,广东广州 510663)

1 背景简介

机器人实训室有40 台六轴机器人,使用中发现某些机器人存在关节机械部件运行性能严重下降,甚至发生明显抖动的现象。修复这些实验设备需要更换机器人机械部件,但是机器人关节部件的价格不是学校可以承受的,必须另辟蹊径。为修复六轴机器人,研究用空间换性能的方法来延长老旧机器人的工作寿命。

2 空间换性能的基本原理

大多数工业机器人的工作岗位是相对固定的,作业范围也是固定的。作业范围对应的关节转角受力较大,长期运行造成这些位置的关节转角磨损和变形,导致关节运动故障,本文把这些关节转角称为“故障转角”。在对应非作业位置的其他角度,存在保留原机械性能的关节转角范围,本文称之为“正常转角”。通过适当的方法找出机器人活动空间中对应正常转角范围的区域,把实验操作安排在这些区域,能够以最小的代价恢复机器人的工作性能。

根据机器人运动学原理,关节转角空间(控制空间)与机器人手末位姿空间(任务空间)之间的关系为:

其中,Px、Py、Pz是工具坐标系原点在机器人机座参考系中的坐标,cθi=cosθi,sθi=sinθi,cθij=cos(θi+θj),sθij=sin(θi+θj)。θi是第i 关节转角。按照上述公式可以建立机器人控制空间与任务空间之间的关系,把关节故障转角范围等分为若干间隔,每间隔处用其余所有关节转角的全范围画出手末执行器所占有的位置,这些位置就是受关节故障转角影响的区域(本文称之为“隔离区”)。

在同一画布上画出手末执行器的活动空间、隔离区和履行工作任务时要进入的区域(简称“作业范围”)的形状和位置,通过观察图形判断机器人要实现的运动是否进入隔离区。如果机器人作业范围进入隔离区,采用改变机器人运动构型、移动作业范围、改变机器人机座安装位置等措施,使得机器人作业范围脱离隔离区,机器人工作在正常关节转角范围内,达到机器人工作性能修复的目的。

3 软件工具

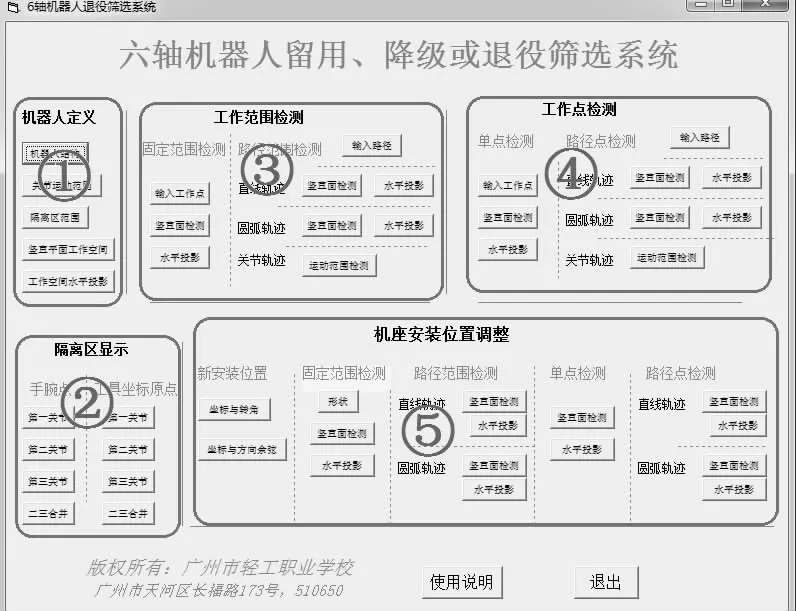

“六轴机器人留用、降级或退役筛选”工具软件适用于大多数六轴关节型机器人,六轴关节型机器人结构如图1 所示。

图1 六轴关节型机器人结构

软件主界面(图2),共分为5 个区域。区域①用来输入机器人定义,包括结构参数、运动参数、故障转角的边界。区域②用来展示机器人活动空间以及隔离区的位置和形状。区域②中的功能按钮分为左右两列,左边对应的动点位于机器人手腕点,右边对应的动点位于机器人执行器上的工具坐标原点。区域③和区域④用来输入机器人作业范围或轨迹,展示隔离区与机器人作业范围或轨迹、机器人活动空间之间的位置关系。所不同的是区域③对应的动点位于工具坐标原点,区域④对应的动点位于机器人手腕点。利用区域③提供的功能得到图3,显示在通过第1 关节轴线的平面上,机器人执行器工具坐标原点活动空间(点圆图形所示)、隔离区(实体阴影部分)、作业范围(粗实线正方形范围)之间的位置关系。

图2 工具软件主界面

从图3 可以看到,机器人作业范围进入了隔离区,受关节故障转角的影响。移动作业范围至细实线位置可以避开隔离区,机器人运动性能将不受影响。在实际使用中,不是所有作业范围的位置都可以移动的,此时可以利用区域⑤的功能,通过改变机器人机座安装的位置和方向来改变隔离区的位置,使得机器人工作在正常转角范围。

图3 移动作业范围避开隔离区

区域⑤包含5 列,左边第1 列用来输入新的机器人安装位置。机器人安装位置采用固定坐标系描述(图1)。固定坐标系的Z 轴与原安装位置机器人第1 关节轴线重合,向上为正方向;X 轴与Z 轴垂直相交,与原安装位置上第1 关节转角为零的基准位置一致,从Z 轴指向第2 关节中心为正方向;Y 轴符合右手定则。

新的安装位置可以通过两种方式输入,一是点击“坐标与转角”按钮,输入新的安装位置沿固定坐标系X、Y、Z 方向上移动的距离,以及绕固定坐标系某轴旋转的角度。二是点击“坐标与方向余弦”按钮,输入新安装位置沿固定坐标系X、Y、Z 方向上移动的距离,以及新位置上机器人坐标系的方向余弦。

区域⑤左边第2 列用来输入机器人的作业范围,对应工具坐标原点;展示在新的安装位置上机器人的活动范围、隔离区、作业范围之间的位置关系。区域⑤左边第3 列用来输入机器人的工作轨迹,对应工具坐标原点;展示在新安装位置上机器人的活动范围、隔离区、工作轨迹之间的位置关系。区域⑤右边两列对应手腕点,功能与左边第2、第3 列类似。

4 机器人运动性能修复案例

4.1 受检机器人参数

实验室某台机器人的结构参数见表1,运动参数见表2。故障角度位于第2 关节30°~45°,如图4 所示。受检机器人执行器上工具坐标原点的作业范围位于通过关节1 轴线的平面上,L=650 mm,H=370 mm。该作业范围呈倾斜姿态,A 点到第1 关节轴线的水平距离820 mm,B 点到第1 关节轴线的水平距离1050 mm。

表1 机器人结构参数 mm

表2 机器人关节转动范围 °

图4 故障角度边界和作业范围形状

4.2 确定隔离区与作业范围的位置关系

运行软件,在主界面区域①输入受检机器人结构参数、运动参数和关节故障转角边界。在主界面区域③输入作业范围,屏幕显示通过第1 关节的平面上机器人的运动空间(图5)。图中实体阴影部分是机器人运动空间中对应第2 关节故障转角的隔离区,粗实线表示机器人作业范围,该范围与隔离区发生干涉。

4.3 确定修复策略

当机器人作业范围与隔离区发生干涉,在操作工艺允许的条件下,可以尝试通过改变执行器相对工件的接近角来改变机器人杆件的构形,或移动机器人作业范围来避开隔离区。经分析,本案例不具备这些条件,决定采取改变机器人机座安装位置的方法进行修复。

4.4 机器人工作性能修复

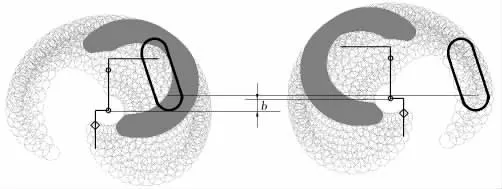

利用主界面区域⑤提供的功能,经几次尝试,最后采用的方案是:机器人机座原地绕Z 轴转180°并升高150 mm 安装,如图5 所示(b=150 mm)。调整机座后,隔离区的位置发生变化,解除了与机器人作业范围的干涉,机器人工作性能修复。

图5 机器人运动性能修复

5 结束语

我国是机器人使用大国,随着时间的推移,将迎来大量机器人进入降级使用或报废的阶段,需要有应对的措施。本文介绍的方法能在不增加费用的情况下延长机器人的工作寿命,有利于实现机器人全寿命周期的利润最大化,也为机器人降级使用或报废政策的制定提供了一种定量评价方法。