碳酸钙矿化反应器工艺设备优化研究❋

2023-02-21张程贻牟春霞

张程贻, 王 琳, 牟春霞

(中国海洋大学环境科学与工程学院, 山东 青岛 266100)

2020年联合国发布的《世界水发展报告》显示:在过去100年中,全球用水量增长了六倍,且仍以每年约1%的速度稳定增长,气候影响及供水的不确定性等因素导致许多国家面临着日益严重的水压力[1]。地球上海水资源丰富,海水淡化技术成为解决全球淡水资源危机的有效途径。近年来,中国海水淡化工程总体规模稳步增长,截至2020年2月中旬,由20 971个项目提供的全球淡水生产安装和累计淡化能力分别为9.72×107和1.149×108m3/d[2]。

海水淡化水纯度高且供给稳定,但在脱除水中盐分和有害离子的同时也脱除了对人体有益的成分。海水淡化水中的碱度、硬度均很低,水质不稳定,不经过处理还会腐蚀现有市政管网及其附属设施,甚至会导致管网中的有害物质溶出[3-7]。因此,将海水淡化水进行矿化处理对海水淡化水纳入现有城市供水管网及保障用水安全具有重要意义。海水淡化水的矿化处理主要是利用添加药剂法、掺混法、溶解矿石法来调节淡化水的pH,提高碱度、硬度,降低对现有城市供水管网的腐蚀性,并使水质符合生活饮用水标准(pH=6.5~8.5,碱度>80 mg/L,硬度80~120 mg/L)[8-10]。

CO2酸化淡化水联用石灰石矿化法使用CO2调节淡化水pH后,通过有石灰石的滤床,溶解石灰石中的碳酸钙等矿物,实现对海水淡化水的矿化,适合较大规模的海水淡化工程,具有很高的经济型和可行性[10-11]。目前已有很多学者对此方法进行研究[12-24]:国外学者多对碳酸钙的溶解进行研究,预测并建立不同的溶解模型,如Letterman等[14]、David Hasson等[15]、Plummer等[16-17]的溶解模型;刘宏伟[19]研究了CO2分压、水力停留时间(Hydraulic retention time, HRT)、石灰石粒径对矿化反应效果的影响,并建立与验证了矿化反应动力学模型;唐娜等[20]和孙权等[21]研究了pH、石灰石装填高度、石灰石填料粒径等对石灰石矿化反应效果的影响,矿化后水质稳定性满足安全供水要求。但已有研究未系统对矿化反应器填料高径比对矿化反应的影响进行研究,同时对粒径和水力停留时间的选择实验对比不够细致,仍需矿化反应器的参数进行研究。目前已有学者对NaOH和CO2脱气方法对矿化出水水质调节进行研究[19,23-24],但对Na2CO3的调节效果研究较少,故需对其水质调节效果进行实验,为实际工程的淡化水调质设计及运行参数提供依据。

1 实验部分

1.1 实验装置

实验装置由蠕动泵、气体流量计、静态混合器、酸化水缓冲器及矿化反应器等组成。酸化水缓冲器及矿化反应器均由有机玻璃制成,矿化反应器直径23 cm,高110 cm,底部设有高为6 cm的均匀布水区,布水区顶部加有可拆卸带孔隔板,将石灰石填料与布水区隔开。

1.2 实验流程

如图1所示,打开CO2钢瓶阀门,CO2气体通入静态混合器,CO2流量通过气体流量计控制。打开蠕动泵,控制海水淡化水流量并通入静态混合器,CO2与海水淡化水通过静态混合器混合后通入酸化水缓冲器进行缓冲。打开酸化水缓冲器顶部阀门使多余未混合的CO2排出,打开蠕动泵将酸化水通入矿化反应器中,采用升流式从矿化反应器的底部进水,向上流经填装了石灰石的床层,由反应器顶部出水。一次实验完成后,调整蠕动泵与CO2气体流量计的流量,改变CO2与淡化水通入比例和水力停留时间,按上述流程进行实验。通过增加矿化反应器填料柱的高度,改变矿化反应器填料柱高径比,石灰石填料粒径通过更换矿化反应器中的填料控制,装填后仍按上述实验流程进行实验,装置实物图见图2。

图1 实验流程图

1.3 检测方法

pH用pH计测定,电导率用电导率笔测定,浊度用浊度仪测定,Ca2+含量采用EDTA络合滴定法(GB/T 7476-1987)测定,总硬度根据EDTA络合滴定法(GB/T 7477-1987)测定钙、镁离子总量计算,碱度采用酸碱滴定法(SL 83-1994)测定。

2 结果与讨论

2.1 矿化反应器设计及运行参数优化研究

2.1.1 CO2通入比例与水力停留时间对矿化效果的影响 使用的石灰石填料粒径为1~2 mm,设置CO2流量与淡化水流量的比例为0.12、0.19、0.3,石灰石填料高度为27.6、36.8和46 cm,对应矿化反应器填料柱高径比为1.2、1.6、2。矿化出水随CO2通入比例及水力停留时间的水质参数变化如图3~5所示。

(曲线1~3: CO2通入比例分别为0.12、0.19、0.3。Curve 1~3: CO2 mixed ratio is 0.12, 0.19, 0.3, respectively.)

从图中可以看出,改变矿化反应器填料柱的高径比、水力停留时间、CO2通入比例的情况下,矿化出水指标均随水力停留时间的增大而增大,且增加速度逐渐变慢。矿化反应在水力停留时间为10 min左右时,矿化效果增加变缓。在水力停留时间为0~5 min时,矿化效果增加最明显。这与何国华等[18]、李喆等[22]的研究结果趋势一致。因为随水力停留时间增大,酸化水与石灰石反应越充分,反应速率主要取决于水体中CO2的含量,当酸化水和石灰石充分进行反应,水体的CO2被消耗,反应速率由水体的pH和CO2共同决定,矿化出水离子浓度趋向饱和,矿化出水指标增加速度逐渐变慢。CO2通入比例越小,矿化反应越容易达到稳定;CO2通入比例越大,矿化反应达到平衡时的矿化效果越好,这与孟珊[25]、刘宏伟[26]对不同CO2含量和水力停留时间对矿化效果的研究结果一致。同时,当水力停留时间较短时,CO2通入比例增加对矿化反应的影响较小,这可能是因为CO2含量充足,使矿化反应都能得到快速进行,随水力停留时间逐渐增大,CO2通入比例对矿化反应的贡献率逐渐增大,矿化反应效果差距变大。

(曲线1~3: CO2通入比例分别为0.12、0.19、0.3。Curve 1~3: CO2 mixed ratio is 0.12, 0.19, 0.3, respectively.)

(曲线1~3: CO2通入比例分别为0.12、0.19、0.3。Curve 1~3: CO2 mixed ratio is 0.12, 0.19, 0.3, respectively.)

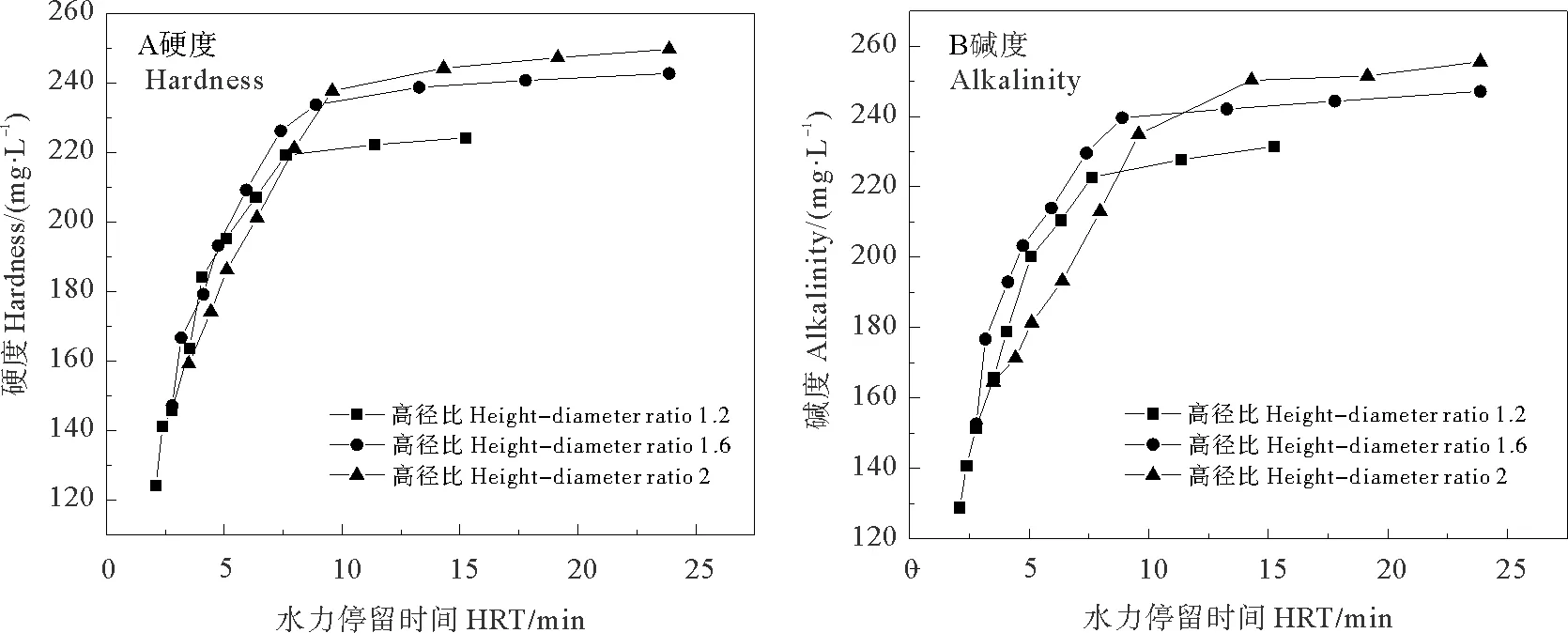

2.1.2 高径比与水力停留时间对矿化效果的影响 对2.1.1中所得实验数据进行进一步对比分析,得到相同CO2通入比例下,矿化效果随高径比及水力停留时间的变化,结果如图6~8所示。

图6 不同高径比下水质参数随水力停留时间变化(CO2通入比例为0.12)

图7 不同高径比下水质参数随水力停留时间变化(CO2通入比例为0.19)

图8 不同高径比下水质参数随水力停留时间变化(CO2通入比例为0.3)

当水力停留时间小于10 min时,填料柱的高径比对矿化效果的影响不大,水力停留时间继续增大时,高径比为1.2时的矿化效果明显低于高径比为1.6和高径比为2时的矿化效果。而高径比为1.6与高径比为2时的矿化效果始终相差不大。这可能是因为水力停留时间较短时,矿化反应主要受CO2的含量影响,反应未达到平衡,可以快速进行,受矿化反应器的壁面效应影响较小。当水力停留时间增大时,矿化反应得以在反应器中较为充分的进行,矿化反应接近平衡,受矿化反应器的壁面效应影响,部分酸化水未与石灰石充分反应,导致出水矿化效果降低。因此根据实验结果,建议设计使用CO2溶解石灰石方法对海水淡化水进行后矿化时,将矿化反应器的填料柱高径比设置在1.6左右。

2.1.3 粒径与水力停留时间对矿化效果的影响 分别将0.5~1 mm、3~4 mm的石灰石颗粒填至27.6 cm,对应矿化反应器填料柱高径比为1.2,测定其床层孔隙度(见表1)。设置CO2通入比例为0.12、0.3,改变淡化水流量控制水力停留时间进行矿化实验,得到不同石灰石填料粒径下矿化出水随CO2通入比例及水力停留时间的水质参数变化,结果如图9~10所示。

表1 不同粒径床层孔隙度

(曲线1~3: 石灰石粒径分别为0.5~1 mm、1~2 mm、3~4 mm。Curve 1~3: The particle size of limestone is 0.5~1 mm, 1~2 mm, 3~4 mm, respectively.)

(曲线1~3: 石灰石粒径分别为0.5~1 mm、1~2 mm、3~4 mm。Curve 1~3: The particle size of limestone is 0.5~1 mm, 1~2 mm, 3~4 mm, respectively.)

石灰石粒径对矿化出水水质有较大的影响,相同的水力停留时间、相同CO2通入比例下,矿化出水指标值均随着粒径的减小而增大,同时粒径差距越大,矿化出水水质指标差距越大。相同填料高度下,填料粒径越小,对应的单位体积空隙表面积就越大,与淡化水接触的表面积越大。在相同的CO2通入比例下,石灰石的溶解速率随着表面积的增大而增大,矿化出水水质指标也随之增大。虽然0.5~1 mm的石灰石填料在其他矿化条件相同时,矿化效果最好,但石灰石颗粒过小时易随水流出,并且1~2 mm的石灰石填料下的出水水质即可满足出水的碱度和硬度要求,因此1~2 mm石灰石填料为较优填料粒径。在刘宏伟[19]、唐娜等[20]、孙权等[21]、赵东升[24]的研究中均未对3 mm以下的石灰石进行实验,本装置下部设置均匀布水区,使水可以较均匀通过石灰石填料,降低床层扰乱程度,故1~2 mm的出水水质也较为稳定。

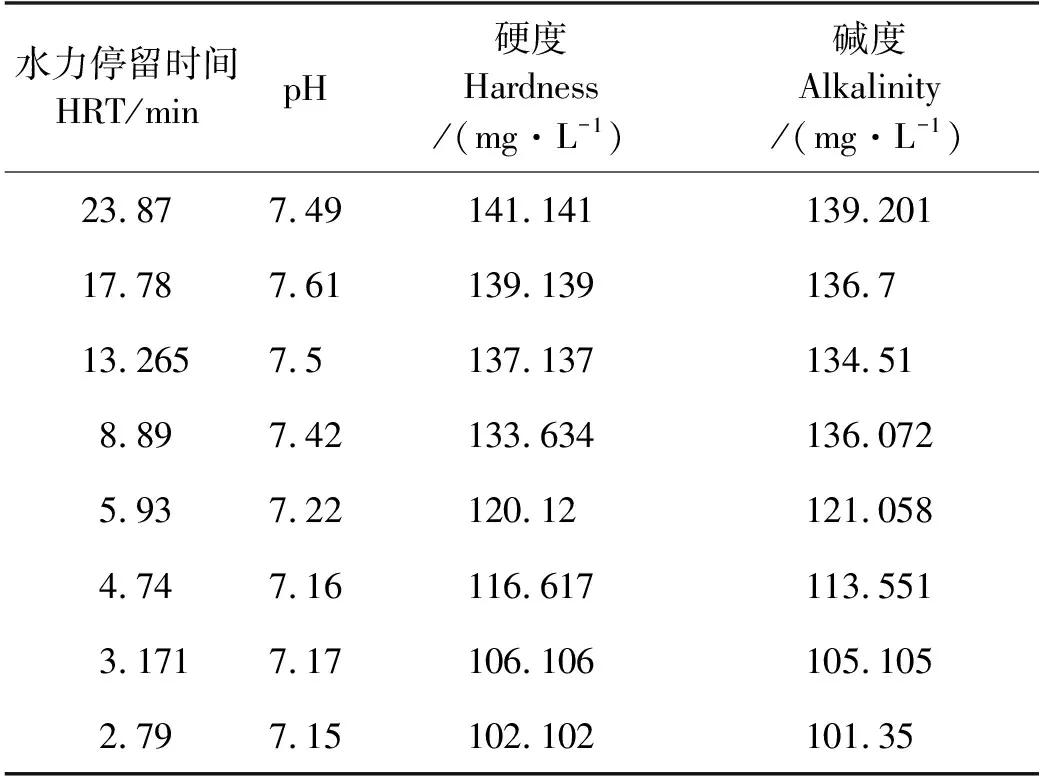

2.2 出水水质调节

为进一步提高矿化出水pH,保障矿化出水对现有城市供水管网不具有腐蚀性,同时更适于饮用,需添加调节剂或脱除水中多余CO2。研究Na2CO3作为调节剂对矿化出水调节的可行性,可为工程运用提供参考。选取朗格利尔饱和指数(LSI,Langelier saturation index)作为防腐蚀评价指标,部分操作条件下矿化水水质如表2所示。

表2 矿化出水水质

经过添加Na2CO3后,得到再矿化产水水质(见表3)。

表3 调质后出水水质

经过添加Na2CO3调节后的矿化水pH为弱碱性水,利于人体健康,且水质满足城市供水管网防腐蚀需求。水力停留时间越短,矿化水pH越低,所需添加的Na2CO3量越多。水力停留时间为6 min时,添加的Na2CO3量较少,且有良好的防腐蚀效果。随着Na2CO3的加入,矿化出水的硬度并没有随之增加,Na2CO3的添加量对碱度的贡献量基本是1∶1,最终出水水质中碱度仍略大于硬度,水质的化学稳定性较好。

3 结语

本研究对CO2溶解石灰石矿化工艺进行实验,确定较优的矿化反应器设计及运行参数,并研究了Na2CO3作为矿化出水调节剂的可行性。CO2与淡化水通入比例对矿化反应的影响最显著;矿化效果随水力停留时间的增大而增强,水力停留时间为10 min左右时,矿化效果增加变缓;反应器填料高径比为1.6与2时的矿化效果始终相差不大,但优于高径比为1.2;反应器内石灰石填料粒径越大,矿化反应效果越差。其中,在CO2与淡化水通入比例为0.12、水力停留时间为4.1 min、石灰石填料粒径1~2 mm、矿化反应器高径比为1.6时,为较优矿化反应器设计及运行参数。矿化出水后加入少量的Na2CO3溶液可增加淡化水pH和碱度,使出水LSI接近0~0.5,降低出水对现有城市供水管网的腐蚀性,保障用水安全。