基于并联机构的三维动力吸振器各向同性设计及减振特性研究

2023-02-20董成林蔡龙奇张路科

董成林 蔡龙奇 李 毅 路 彤 张路科

中国核动力研究设计院核反应堆系统设计技术重点实验室,成都,610213

0 引言

动力机械设备的振动问题是影响核动力装置安全性与可靠性的重要因素之一。目前,对动力机械设备的振动控制主要是从振动传递路径入手,如采用双层隔振、浮筏隔振等技术,可有效减小设备的振动能量传递,在中高频段起到很好的宽频减振效果,但对低频特征线谱的减振效果并不明显。

动力吸振器(dynamic vibration absorber,DVA)是一种通过自身振动抑制主系统振动的装置,具有对环境依赖小、安装简单,以及可针对性地控制线谱振动等优点,为解决动力机械设备低频线谱振动问题提供了一种重要技术选择。国内外学者对此开展了大量研究,研发出形式各样的动力吸振器[1-11]。例如,贺辉雄等[1]针对船舶辅机设备引起的振动问题,应用有理分式多项式法识别出安装位置处主系统等效参数,并通过定点理论设计出组合式动力吸振器,可将20~60 Hz频段内的合成声功率降低9.55 dB。SNOWDON等[2]提出了十字悬臂梁结构的连续型动力吸振器,通过改变质量块位置调节固有频率,可以同时衰减多个峰值。王文初等[4]基于Euler-Bernoulli梁假设推导了频率方程的解析解,将悬臂梁上的质量块简化成质点,并据此设计出三向管路动力吸振器,在水泵50 Hz轴频上,管路的三向减振效果均在5 dB以上。

值得指出的是,动力机械设备的线谱振动在垂向、水平方向往往是相互耦合的,需采用多维动力吸振器(multi-dimensional dynamic vibration absorber,MDDVA)对其进行治理。现有的动力吸振器多为单向动力吸振器,少数多维动力吸振器本质上也是由多个单向动力吸振器组合而成的。此类动力吸振器仅利用了吸振振子的单向运动来抑制振动,虽具有设计简单、安装方便等优点,但存在空间尺寸大、引入附件质量大等不足。事实上,吸振振子相对于主系统可实现六维运动(三转动三平动),故理论上通过合理设计能够同时抑制主系统多个方向的线谱振动[12]。因此,针对动力机械设备多维线谱耦合振动问题,充分发挥吸振振子的多维运动能力,研发新型多维动力吸振器,提高吸振效率,是一项颇具挑战性的工作。

并联机构是一种由两个或两个以上分支运动链并联而成的多环机构[13],具有结构紧凑、精度高、动态特性好等优点,其动平台可实现多维运动,若采用弹簧阻尼系统安装于驱动关节,并将动平台视为公共振子,则整个并联机构即为一个多维动力吸振器。据此,本文突破现有动力吸振器的设计思路,提出一种基于并联机构的新型三维动力吸振器,并开展其动力学各向同性设计研究,在此基础上探讨该动力吸振器在动力机械设备线谱振动控制应用中的效果与优势,为其研发与工程应用提供理论依据。

1 新型三维动力吸振器简介及动力学建模

1.1 吸振器简介

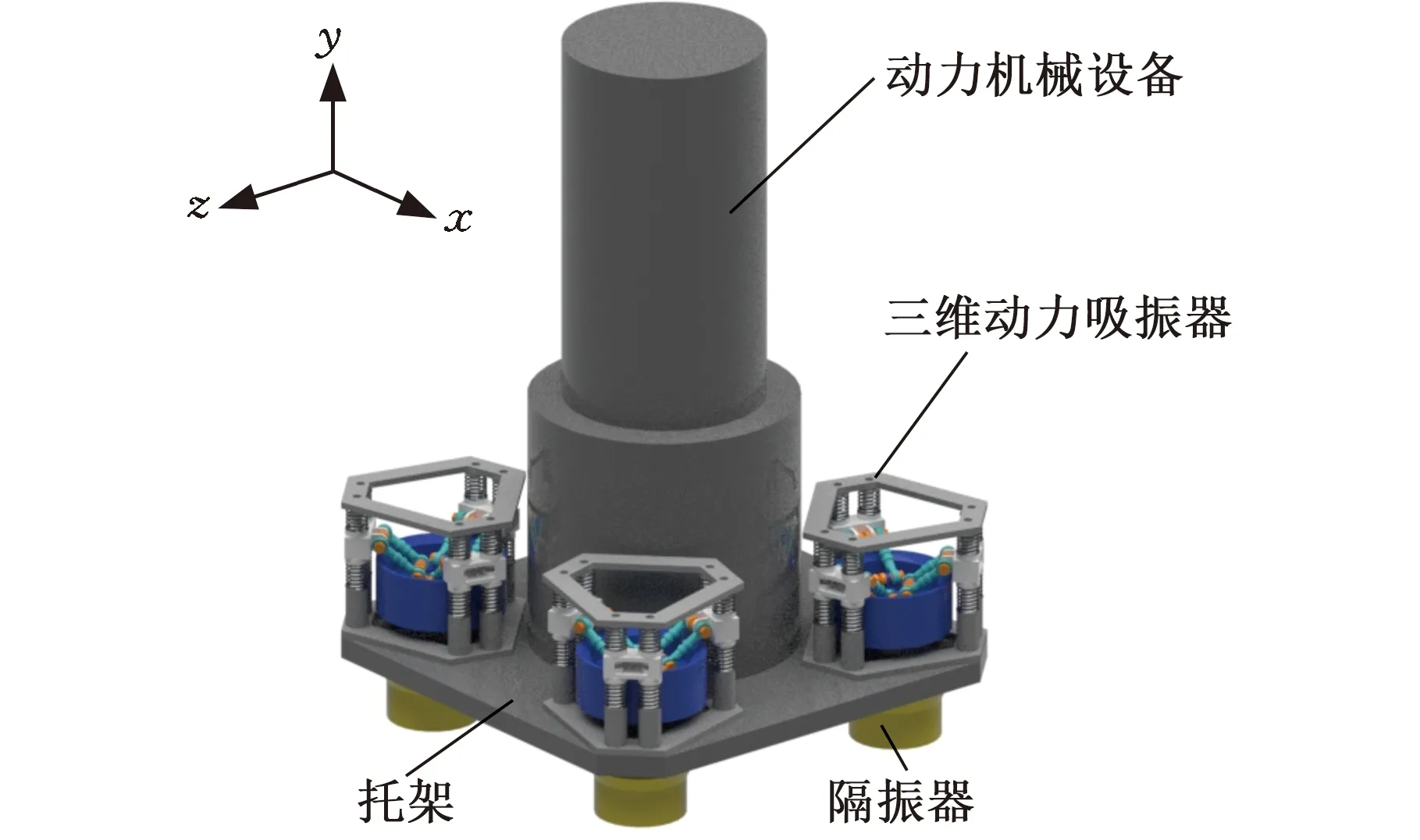

图1所示为本文所提新型三维动力吸振器的CAD模型,该吸振器由机架、振子以及三个机架与振子的相同支链组成,每条支链包含一个滑鞍、两个平行布置的连杆与一组弹簧。其中,连杆两端通过球铰分别与滑鞍、振子连接,滑鞍通过直线轴承与弹簧、机架连接,相对机架仅做沿上下方向的弹性运动。值得指出的是,该新型三维动力吸振器本质上是3-P(SS)2并联机构,P、S分别表示移动副与球铰。根据旋量理论,吸振器中的振子(即动平台)具有三个平动自由度,故该吸振器可抑制振源设备沿三个垂直方向的振动。与采用多个单向动力吸振器组合而成的多维动力吸振器相比,本文所提新型三维动力吸振器充分利用了吸振振子的多维运动能力,具有模块化程度高、附加质量小等优点。

图1 新型三维动力吸振器CAD模型

1.2 雅可比矩阵构造

雅可比矩阵构造的目的在于建立关节运动(弹簧振动)与末端操作运动(振子振动)之间的映射关系。考虑到每条支链中两个平行布置的连杆运动规律相同,故可在运动学分析时将动力吸振器简化为图2所示的等效机构。为便于描述各参考点位置矢量,在机架底面形心处建立固定参考系Bxyz。在该坐标系下,动平台参考点A的位矢rA可表示为

图2 动力吸振器等效机构

(1)

bi=BBi=b(cosγi,sinγi,0)T

ai=AAi=a(cosγi,sinγi,0)T

于是,给定rA可求解出:

(2)

将式(1)等号两端对时间求导,有

(3)

(4)

式中,J为该动力吸振器所采用并联机构的雅可比矩阵。

1.3 动力学建模与模态解析

忽略连杆质量,同时仅计及弹簧的形变,则动力吸振器的总动能和总弹性势能可分别表示为

(5)

式中,ms、mp分别为滑鞍质量和动平台(即振子)质量;k为与滑鞍连接的弹簧组的刚度。

将式(4)代入式(5),并计及P副处的阻尼,则可整理得到动力吸振器的三自由度微幅振动微分方程:

(6)

MDVA=mpJTJ+msE3KDVA=diag[kkk]

CDVA=diag[ccc]

式中,E3为三阶单位阵;fq为振动主系统传递到P副(弹簧组)的激振力矢量;c为P副处的阻尼。

容易发现,动力吸振器的刚度矩阵KDVA是常数矩阵,但质量矩阵MDVA是机构位形的函数。因此,该装置严格来说是一非线性系统,其动态特性除了与系统尺度参数、质量和刚度参数有关外,还取决于机构的初始位形。然而,考虑到该装置作为动力吸振使用,各弹簧在选定的平衡位置附近做微幅振动,故可将MDVA视为常数矩阵,系统近似处理为线性系统。

特殊地,当rA=(0,0,z)T时,有

(7)

θ=arccos((b-a)/l)

其中,θ表示连杆与动平台平面的夹角。据此,可写出质量矩阵MDVA的显示表达式:

(8)

通过求解广义特征值问题‖KDVA-ω2MDVA‖=0,可得到动力吸振器的三阶模态固有频率:

(9)

所对应的振型向量为

(10)

根据关节空间与操作空间微分运动之间的雅可比映射关系,吸振振子在参考系Bxyz下的振型向量为

(11)

由式(9)~式(11)可见,动力吸振器的三阶模态振型分别表现为动平台沿z方向的平动,以及沿平行于xy坐标平面的两个正交方向的平动,前者由三组弹簧的同向振动引起,后两者由三组弹簧中的两组的反向振动引起。其中,z向振动的模态固有频率f1仅与弹簧刚度、惯性参数有关;两阶横向振动的模态固有频率f2、f3大小相等,不仅与弹簧刚度、惯性参数有关,还与机构的尺度参数相关。

2 动力吸振器各向同性设计

合理设计三维动力吸振器的尺度参数及弹性/惯性参数,使其具有各向同性的动力学性能,是有效抑制振源设备在多个方向上相同频率线谱振动的关键。本节开展三维动力吸振器动力学各向同性设计,并借助有限元验证其有效性,进而为动力吸振器的应用研究奠定基础。

一方面考虑到动力吸振器的几何尺寸大多会受到安装空间的约束,且振子质量需满足与主系统质量的比值关系,故静平台尺寸b、振子质量mp为设计输入参数。另一方面为保证吸振器机械结构的紧凑性,滑鞍质量ms与动平台尺寸a一般在完成初步机械结构方案设计后即可确定。就设计目标而言,为有效抑制振源设备在多个方向上相同频率线谱振动,动力吸振器的三阶固有频率应相等,同时要与振源设备所产生的特征线谱频率fobj接近。于是,三维动力吸振器的参数设计问题可归纳如下:给定静平台尺寸b、动平台尺寸a及滑鞍质量ms、振子质量mp,设计连杆长度l、弹簧刚度k,使得系统的动力学各向同性,且固有频率等于特征线谱频率fobj。据此,通过求解f1=f2与f1=fobj可得

(12)

不难发现,动力学各向同性仅取决于机构的尺度参数,与弹簧刚度及振子质量均无关。

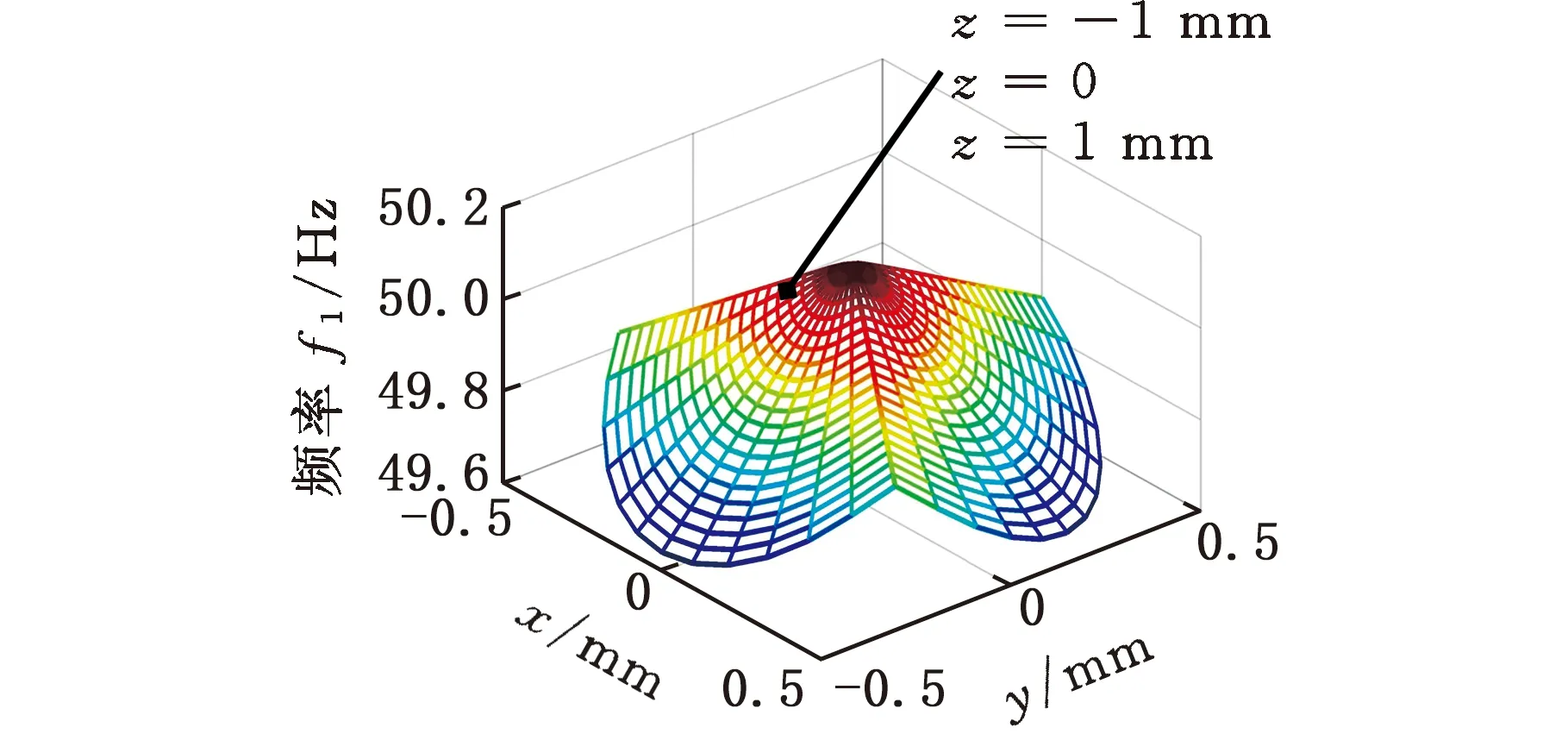

当给定b=130 mm、a=40 mm、mp=35 kg、ms=1.5 kg以及fobj=50 Hz时,根据式(7)可计算出l≈110.2 mm、k≈1304 N/mm,此时动力吸振器动力学性能各向同性,且固有频率与特征线谱频率fobj接近。采用上述参数后,三维动力吸振器的各阶模态振型和模态固有频率如图3所示。显见,动力吸振器的三阶模态振型与2.3节中的解析解一致。图4进一步给出了根据上述参数所设计三维动力吸振器有限元模型的模态分析结果。可见,与理论分析结果相比,各阶模态振型均一致,模态固有频率误差小于0.6%。同时,有限元分析所得的三阶模态固有频率均接近50 Hz。上述分析结果有效验证了设计方法的有效性。

(a)一阶f1=50 Hz (b)二阶f2=50 Hz

(a)一阶 (b)二阶

为证明将该三维动力吸振器简化为线性系统的合理性,在水平方向位移量为±0.5 mm、z轴方向位移量为±1 mm的范围内,系统三阶模态固有频率随机构位形变化的分布规律如图5所示。可见,各阶模态固有频率均呈空间三对称分布,一、二、三阶固有频率的变化范围分别为49.6~50.1 Hz、49.9~50.4 Hz、50.1~50.6 Hz,相对于设计位形处固有频率的波动幅度均低于0.5 Hz。因此,本文将系统近似处理为线性系统是合理的。

(a)一阶

3 动力吸振器减振效果分析

为验证第2节设计的新型动力吸振器对动力设备线谱振动的抑制效果,将其应用于一种动力机械设备隔振装置中,借助商用有限元软件ANSYS开展减振效果分析,并将其与单向动力吸振器进行对比。

如图6所示,动力设备机组安装在底部的托架上,托架底部由4个均布的隔振器支承,在托架上与每个隔振器连接处均安装一个三维动力吸振器。其中,动力设备机组及托架质量约1700 kg,底部隔振器的刚度、阻尼参数如下:kx=ky=3406 N/mm,kz=4657 N/mm,cx=cy=6.6 N·s/mm,cz=5.97 N·s/mm。此外,在有限元建模中,采用Bushing单元模拟隔振器的刚度与阻尼,并将动力机械设备作为刚体处理,忽略其内部机械结构的影响。

图6 动力机械设备减振装置

有限元扫频分析结果表明,上述隔振装置共有18阶模态固有频率低于100 Hz,各阶固有频率见表1。其中,前6阶主要表现为动力机械设备机组的六阶刚体模态,由隔振器弹性引起的,第7~18阶均为动力吸振器的局部振动。

表1 安装三维动力吸振器的隔振装置模态固有频率

为评价吸振器的减振效果,采用基于振动加速度响应的插入损失构造以下单向减振指标:

(13)

式中,A′x、A′y、A′z与Ax、Ay、Az分别为安装动力吸振器前后,托架上4个隔振器支承点沿x、y、z三向加速度响应的均方根。LAx、LAy、LAz可理解为吸振器对动力设备机组的三向减振效果。

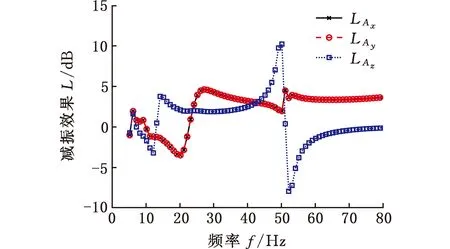

假设作用在动力机械设备机组质心的载荷f=f(1,1,1)Tejωt,在该载荷作用下,安装本文所设计三维动力吸振器后的减振效果如图7所示。可见:在激振频率50 Hz附近,吸振器沿横向(x向、y向)的最大减振效果均达15 dB,且可在2 Hz的带宽内实现12 dB的减振效果;吸振器沿垂向(z向)的减振效果接近10 dB,在2 Hz的带宽内实现7 dB的减振效果。

图7 三维动力吸振器减振效果

与之对比,将系统中的4个三维动力吸振器替换为4个刚度为3912 N/mm、吸振质量为39.5 kg的单向动力吸振器。模态分析结果表明,采用单向动力吸振器后,系统仅有10阶模态固有频率低于100 Hz,各阶模态固有频率见表2。其中,前6阶同样主要表现为动力设备机组的六阶刚体模态,是由隔振器弹性引起的,第7~10阶为动力吸振器的局部振动,可见在50 Hz附近由吸振器局部振动引起的模态数显著减少。图8进一步给出了单向动力吸振器对动力设备机组的三向减振效果。可见,在50 Hz附近单向动力吸振器仅对z向的振动有减振效果,减振效果与三维动力吸振器接近,然而沿x与y向的减振效果不到2 dB。

表2 安装单向动力吸振器的减振装置模态固有频率

图8 单向动力吸振器减振效果

考虑到振动的传递本质上是能量的传递,故进一步采用基于振动功率流理论[14]的方法来分析新型动力吸振器的减振效果。定义功率流传递率为

ηP=10log(P′/P)

(14)

在动力机械设备机组质心的作用载荷为f=f(1,1,1)Tejωt时,安装三维动力吸振器、单向动力吸振器的功率流传递率对比如图9所示。可见:在50 Hz附近2 Hz的带宽范围内,三维动力吸振器的功率流传递率要高于单向动力吸振器4 dB左右。这意味着安装三向动力吸振器后,传递至隔振器的功率流要小于安装单向动力吸振器后所传递的功率流,且两者均小于未安装动力吸振器的情况。

图9 功率流传递率对比

综上,可得到本文所提新型三维动力吸振器与单向动力吸振器综合性能的对比情况,见表3。可见,相比单向动力吸振器,本文所提新型三维动力吸振器在吸振质量相同的前提下,可同时有效抑制振源设备三个垂直方向的线谱振动,吸振效率更高,在动力机械设备的多线谱振动控制中具有显著优势。

表3 三维动力吸振器与单向动力吸振器的性能对比

4 结论

(1)本文提出一种基于并联机构的新型三维动力吸振器,充分利用了吸振振子的多维运动能力,具有模块化程度高、附加质量小等优点。

(2)提出一种可实现新型三维动力吸振器动力学各向同性的设计方法,该方法将参数设计问题归纳为:给定静、动平台尺寸及滑鞍、振子质量,设计连杆长度、弹簧刚度,使得系统的三阶固有频率与特征线谱频率接近。在此基础上,通过算例分析验证了设计方法的有效性。

(3)探讨了该新型动力吸振器在动力机械设备多维线谱振动控制中的有效性及优势。分析结果表明:采用本文所提新型三维动力吸振器,在激振频率50 Hz附近,三个方向的减振效果均高于10 dB,且可在2 Hz的带宽内实现7 dB以上的减振效果;与单向动力吸振器相比,在吸振质量相同的前提下可同时有效抑制振源设备3个垂直方向的线谱振动,且功率流传递率对比分析结果表明其吸振效率更高,在动力机械设备的多维线谱耦合振动控制中具有显著优势。