MUG生物质树脂/硅酸钠木材改性剂的优化制备

2023-02-20杜浩佳吕文华刘强强柴宇博

杜浩佳,吕文华,孔 静,刘强强,柴宇博

(中国林业科学研究院 木材工业研究所,北京100091)

人工林速生材高值化利用是木材工业高质量发展的重要途径,但速生材存在质软、强度低、尺寸不稳定等固有缺陷,需要通过改性处理提质增效[1-2]。木材是具有宏观、介观和微观多级孔隙的生物质材料。通过浸渍处理引入有机、无机改性物质,可显著改善木材性能[3]。其中树脂浸渍改性是使用低分子量水溶性树脂浸渍木材,经干燥、高温固化后,部分树脂与木材细胞壁的基团发生化学交联等反应,可显著提高木材密度、力学强度及尺寸稳定性等[4];目前使用最多的是甲醛类氨基树脂,但其在生产或使用过程中会释放甲醛等小分子物质,进而污染环境和危害人体健康[5]。无机硅等改性剂无毒环保,能明显增强木材的阻燃和耐磨等性能,但难以在木材中形成稳定结构,易吸湿、易流失[6]。采用有机-无机复合改性处理可通过有机物的包覆或键合作用有效固定无机物,使有机-无机协同增效,从而全面改善木材性能,甚至赋予其新的功能[7]。

以光合作用产物——生物质葡萄糖代替甲醛,与三聚氰胺、尿素等反应,合成低聚合度葡萄糖/三聚氰胺/尿素生物质树脂(MUG),再与硅酸钠溶液复合,制备出MUG树脂/硅酸钠有机-无机复合改性剂,此类改性剂可显著提高木材密度和强度等性能[8]。葡萄糖分子上含有丰富的羟基,这为醛基和羧基的转化提供了可能[9],但同时残留的葡萄糖会增大树脂吸湿性[10];另外,过量的无机硅也会加重改性材的吸湿、尺寸不稳定等问题。为此,本研究通过红外解析树脂预聚程度,测试改性材吸水性等性能,优化MUG树脂的葡萄糖合成配比;再基于改性材的密度、吸水率、尺寸稳定性、强度等性能,优化MUG树脂与硅酸钠的复合配比,拟制备出性能良好的MUG树脂/硅酸钠改性木材,为木材绿色改性提供新的思路和方法。

1 材料与方法

1.1 试验材料

人工林杨木(Populustomentosa)采伐于河北易县,材质优良无缺陷,含水率8%~10%,试件尺寸为20 mm(纵向)×20 mm(径向)×20 mm(弦向)。葡萄糖(Glucose),分析纯,西陇科学股份有限公司;三聚氰胺、尿素,分析纯,天津市福晨化学试剂公司;硅酸钠(简称S)、衣康酸,分析纯,阿拉丁试剂有限公司;氢氧化钠、盐酸、硼酸,分析纯,北京化工厂;硫酸铜、氯化铵,分析纯,国药集团化学试剂有限公司。

1.2 试验方法

1.2.1 MUG树脂的制备 设置葡萄糖、三聚氰胺、尿素物质的量比为m∶1∶4(m分别为2,4,6,8,10和12),来制备MUG树脂。具体方法为:将蒸馏水与葡萄糖加入三口烧瓶中充分搅拌,升温至60 ℃后,先加入三聚氰胺,待其溶解后,加入适量酸性催化剂硫酸铜、氯化铵,调节pH为3左右,再加入尿素,搅拌升温至100 ℃并保温;溶液颜色发生如下变化:浅蓝色→无色透明→浅黄色→橘黄色→暗红色→红褐色,待溶液颜色变为红褐色时,使用氢氧化钠与盐酸调节溶液pH为6.5~8.5,降温至40 ℃,加入质量分数2%的固化剂(硼酸和衣康酸,物质的量比为1∶1),搅拌1 h出料,分别得葡萄糖-三聚氰胺-尿素生物质树脂M2UG、M4UG、M6UG、M8UG、M10UG和M12UG(下标数值代表葡萄糖所占物质的量比)。

1.2.2 MUG树脂性能测定 按照《GB/T 14074-2017 木材胶黏剂及其树脂检验方法》测定MUG树脂的黏度、固含量、pH值及水溶倍数,每个指标测量3次,取平均值;将固化树脂干燥后粉碎,筛取粒径75~96 μm的粉末,用美国尼高力公司生产的Nicolet 6700傅里叶红外光谱仪(FTIR)进行红外测试,扫描范围4 000~400 cm-1,分辨率4 cm-1,扫描次数32次。

1.2.3 MUG树脂/硅酸钠改性剂制备及其性能测定 将优化制备的MUG树脂与不同质量分数的硅酸钠复配,分别制得5种MUG树脂/硅酸钠改性剂:G5S25、G10S20、G15S15、G20S10和G25S5,其中G代表MUG树脂,S代表硅酸钠,下标数值代表相应组分在改性剂中的质量分数。

按照《GB/T 14074-2017 木材工业用胶黏剂及其树脂检验方法》,测定MUG树脂的黏度和pH值,每个指标测量3次,取平均值;将树脂密封保存在10~20 ℃、阳光不直接照射处储存,直至溶液浑浊出现絮状物为止,记录其稳定性。

1.2.4 改性材制备 将不同改性剂分别用抽真空(-0.09 MPa,0.5 h)→注液→加压(1.0 MPa,24 h)→卸压的满细胞法工艺,对人工林杨木进行浸渍处理,木材取出后,先气干至含水率约50%,再梯度升温至103 ℃,干燥至绝干,得G5S25、G10S20、G15S15、G20S10和G25S5改性杨木,以素材作为对照。

1.2.5 改性材性能测定 吸药量=(m2-m0)/m0×100%,增重率=(m1-m0)/m0×100%,式中m0、m1分别为试材处理前后的绝干质量,m2为试件浸渍后的湿质量;增容率=(v1-v0)/v0×100%,式中v0、v1分别为试材处理前后的绝干体积。按照《GB/T 1933-2009 木材密度测定方法》测定木材密度;按照《GB/T 1934.1-2009 木材吸水性测定方法》,将试件浸没于水中,6 h后进行第1次测定,以后每隔12 h测定1次,记录试件不同时间质量的变化,测算试材吸水率,吸水率=(M1-M0)/M0×100%,M0、M1分别为特定时间段试材的绝干质量和吸水后质量;按照《GB/T 1934.2-2009 木材湿胀性测定方法》和《LY/T 2490-2015 改性木材尺寸稳定性测定方法》测算试件的湿胀率和抗湿胀率,湿胀率=(v3-v2)/v2×100%,式中v2、v3分别为试材的绝干尺寸或体积和吸水后尺寸或体积,抗湿胀率=(a1-a0)/a0×100%,式中a0、a1分别为素材和改性材的线性或体积湿胀率,各组20个试样,取均值。按照《GB/T 1936.1-2009 木材抗弯强度试验方法》、《GB/T 1936.2-2009 木材抗弯弹性模量测定方法》和《GB/T 1935-2009 木材顺纹抗压强度试验方法》,测试木材的抗弯弹性模量(MOE)、抗弯强度(MOR)、顺纹抗压强度(CS),每组试件10个,取统计均值。

2 结果与分析

2.1 MUG树脂溶液的性能

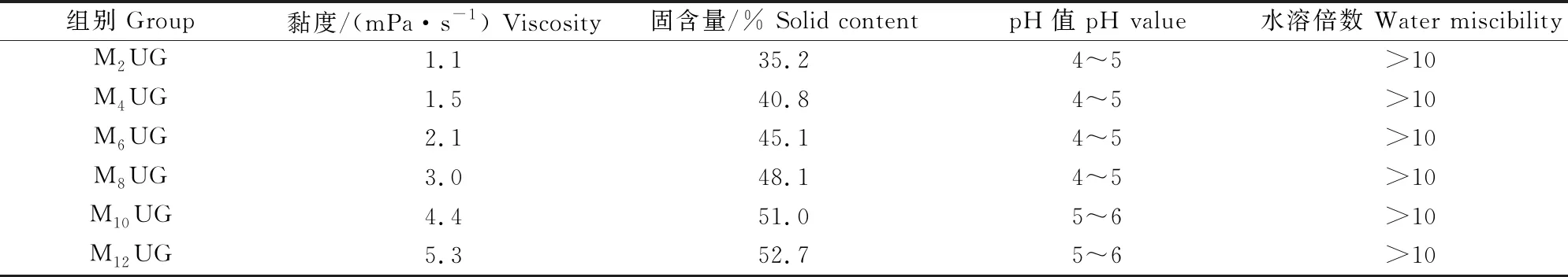

树脂溶液的固含量、黏度与树脂中物质的浓度及分子间的聚合程度密切相关[1]。由表1可知,随着葡萄糖物质的量比增大,所制备的MUG树脂的黏度和固含量均逐渐增大,当葡萄糖物质的量比增至10以上时,树脂黏度和固含量的增幅降低。各组树脂均呈弱酸性,葡萄糖物质的量比<10时,树脂pH值为4~5;葡萄糖物质的量比≥10时,树脂pH值为5~6,酸度变小。各组树脂的水溶倍数均大于10,即水溶性均良好。可见,葡萄糖配比对树脂黏度、固含量影响明显,对树脂pH值、水溶倍数影响较小。总体而言,葡萄糖过少,树脂聚合度低,性能差;而葡萄糖过多,树脂黏度和固含量过高,会影响树脂在木材中的渗透,未充分反应的葡萄糖羟基也会给改性材性能带来负面影响。

表1 MUG树脂溶液的性能

2.2 MUG树脂的结构表征

不同葡萄糖配比制备的MUG树脂的FTIR图谱见图1。由图1-A可知,在3 357 cm-1处宽而强的吸收峰,主要是缔合—OH及N—H的伸缩振动峰[11];在2 926和2 885 cm-1处为饱和—CH2—对称伸缩振动与不对称伸缩振动峰[12]。图1-B显示,在1 719 cm-1处的不饱和醛羰基伸缩振动峰[13],归属于5-羟甲基糠醛HMF的=C—C=O非对称伸缩振动;在1 667 cm-1处为酰胺吸收带Ⅰ特征峰,归属为C=O伸缩振动[14-15];在1 630 cm-1处为CO—NH2反应酰胺吸收带Ⅱ特征肩峰,归属于N—H键面内弯曲振动[14];在1 552 cm-1处为CO—NH—反应酰胺吸收带Ⅱ特征峰,源于N—H键面内弯曲振动与C-N键伸缩振动的耦合[14-15];在1 561 cm-1处为HMF的共轭C=C伸缩振动峰[16-17];在1 421 cm-1处为—NH—CH2—和—CH2—O—中C—H的弯曲振动[15];在1 225 cm-1处为醚键(C—O—C)伸缩振动峰[12];在1 079 cm-1处为葡萄糖的C—O伸缩振动、C—C和C—H弯曲振动及糖苷键C—O—C不对称伸缩振动的叠加吸收峰[12,15];在1 029 cm-1处为伯醇C—O伸缩振动吸收峰[12];在770 cm-1处为HMF呋喃环骨架振动吸收峰[16]。可见,在MUG树脂合成过程中,葡萄糖特征峰减弱[8],在1 719 cm-1处出现的5-羟甲基糠醛特征峰,1 552和1 421 cm-1处出现的亚氨基树脂特征峰,1 225 cm-1处出现的醚键(C—O—C)伸缩振动峰,均为新生成的氨基树脂特征峰。随着葡萄糖物质的量比增大,在1 667 cm-1处的酰胺羰基峰、1 630 cm-1处的酰胺N-H键弯曲振动峰均减弱,表明尿素反应更充分;770 cm-1处的呋喃环特征峰则增强。当葡萄糖物质的量比增大至8以上时,上述吸收峰均无明显变化,说明所需葡萄糖已饱和,再增多反而会影响树脂性能。故MUG树脂葡萄糖优化的物质的量比为8。

图1 MUG树脂的FTIR图谱

2.3 MUG树脂/硅酸钠改性剂溶液的性质

按葡萄糖-三聚氰胺-尿素优化的物质的量比8∶1∶4制备MUG生物质树脂,与不同质量分数的硅酸钠复配,其溶液性能如表2所示。

表2 不同MUG树脂/硅酸钠改性剂溶液的性能

由表2可看出,复配改性剂的黏度值均较低,且随树脂含量增加而增大。复配溶液均呈碱性,且其pH值随树脂含量增多而降低,但碱性较强会使木材部分成分分解,影响改性材性能。室温下储存观察发现,除G25S5仅5 d便开始出现絮状物和沉淀物外,G5S25、G10S20、G15S15、G20S10的稳定性均大于20 d,均具有稳定性好、黏度低、易浸渍等特点。

2.4 MUG树脂/硅酸钠复合配比对改性材性能的影响

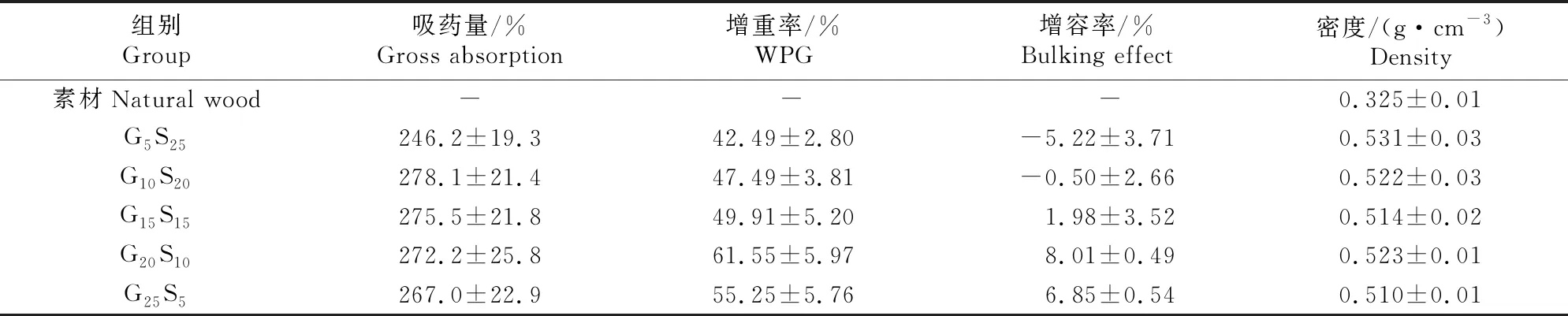

2.4.1 增容率和密度 MUG树脂/硅酸钠复合改性材的吸药量、增重率、增容率及密度如表3所示。由表3可知,各改性材吸药量均大于245%,其中G10S20改性材吸药量最大,达278.1%;各改性材增重率均大于42%,其中G20S10改性材的增重率和增容率最大,分别为61.55%和8.01%。除G25S5因出现沉淀使改性材的增重率和增容率小于G20S10外,改性材的增重率和增容率均随着复合改性剂中MUG树脂含量的增多而升高。本课题组前期研究扫描电镜和能谱分析(SEM-EDX)结果显示,MUG树脂易渗透,能固化填充于木材细胞腔、导管及细胞角隅,且能渗入木材细胞壁区域,经固化缩聚后使其处于膨大状态[8]。

表3 MUG树脂/硅酸钠复合配比对改性材吸药量、增重率、增容率和密度的影响

木材密度是评估木材性能的重要指标,改性材的增重率与增容率同时影响其密度变化。由表3可知,硅酸钠含量较多的G5S25、G10S20改性材容易发生皱缩,增容率为负值;如图2所示,随着树脂含量增多,改性材皱缩程度降低;当复配改性剂中MUG树脂质量分数大于15%时,改性材的体积由皱缩变为膨胀。这是由于碱液具有溶胀纤维素、断裂纤维素与半纤维素间氢键及破坏半纤维素与木质素之间酯键的作用,会使半纤维素溶解[17],从而使木材在干燥应力作用下发生皱缩。G5S25、G10S20改性材皱缩后体积变小,虽增重率较低,密度却相对较高。G20S10改性材的增重率和增容率均最大,其密度达0.523 g/cm3,比素材提高了60.9%,说明G20S10改性剂对木材细胞腔的填充与细胞壁的充胀综合效应最好,能明显提高木材密度等性能。

图2 MUG树脂/硅酸钠复合配比对改性材尺寸的影响

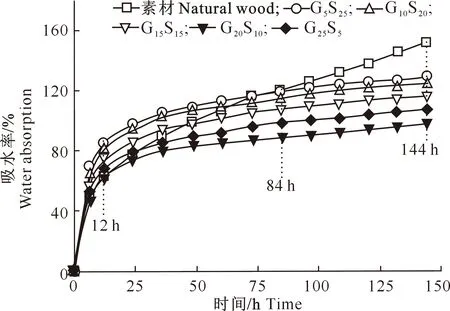

2.4.2 吸水率 木材是各向异性的天然多孔材料,其主成分含有大量亲水性羟基,易吸湿引起尺寸变化,因此通过吸水率可考察其尺寸稳定性,杨木素材及MUG树脂/硅酸钠改性材的吸水率变化如图3所示。

图3 不同复合配比MUG树脂/硅酸钠改性材的吸水率变化曲线

图3显示,在浸水初期10 h内,素材和各组改性材吸水率均直线增加,改性材吸水率高于素材;之后,改性材吸水率增速放缓,但素材吸水率仍增速较大,在吸水84 h后,各组改性材吸水率均低于素材;在吸水144 h时,各组改性材吸水率基本稳定,说明已达吸水平衡,但素材吸水率仍有明显增加,仍未达到吸水饱和。随着改性剂中MUG树脂质量分数增多,改性材吸水率与其增重率变化趋势相反,表现为G5S25>G10S20>G15S15>G25S5>G20S10,表明MUG树脂能有效抑制改性材吸水性。G20S10改性材吸水率最低,浸水144 h时与素材相比吸水率下降了35.4%。分析其原因,一是改性剂固化后填充堵塞了木材孔隙,二是改性剂与木材发生反应减少了羟基等吸湿性基团[18],从而减少了木材水分吸附。

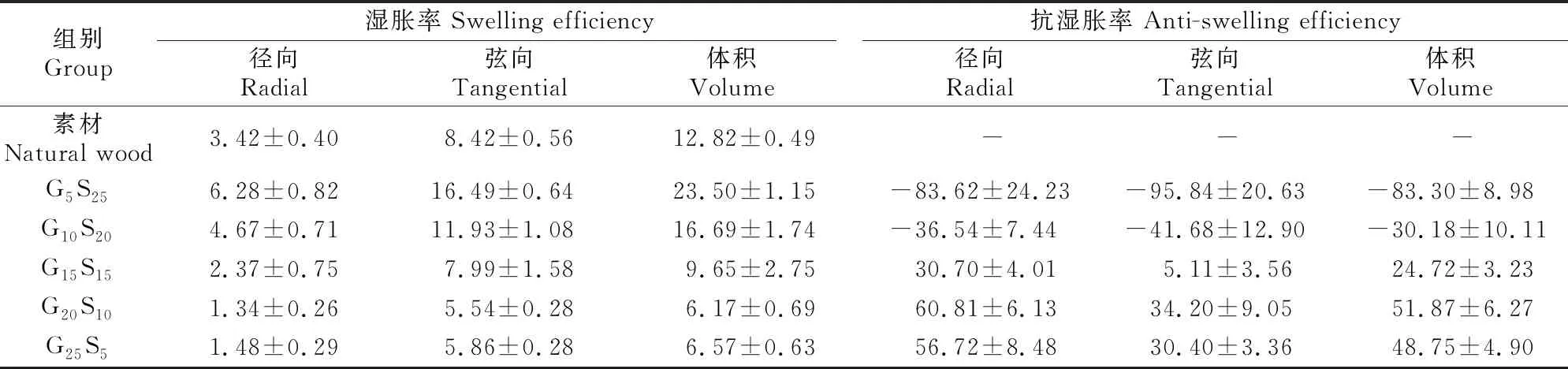

2.4.3 改性材的湿胀率与抗湿胀率 MUG树脂/硅酸钠复合配比对改性材湿胀率和抗湿胀率的影响如表4所示。由表4可知,木材湿胀率均呈体积>弦向>径向的规律,这与木材固有的各向异性结构相关;除G25S5产生沉淀影响渗透外,复合改性材的湿胀率均随着复配改性剂中MUG树脂质量分数增大而降低。与吸水率变化规律一致,硅酸钠组分最多的G5S25改性材,其径向、弦向和体积湿胀率最高、抗湿胀率最小;G5S25、G10S20改性材的尺寸稳定性均低于素材。G20S10改性材的径向、弦向和体积湿胀率最低,分别为1.34%,5.54%和6.17%;抗湿胀率最高,分别为60.81%,34.20%和51.87%;尺寸稳定性良好。木材尺寸稳定性改善的本质是吸湿性基团的减少。分析认为,复合改性剂固结后堵塞了木材部分水分通道,其CO—NH—、—NH—CH2—等活性基团也会与木材吸湿性羟基等发生交联反应[10],增加了非结晶区纤维素等网状体的横向连接,从而改善了木材尺寸稳定性。

表4 MUG树脂/硅酸钠复合配比对改性材湿胀率和抗湿胀率的影响

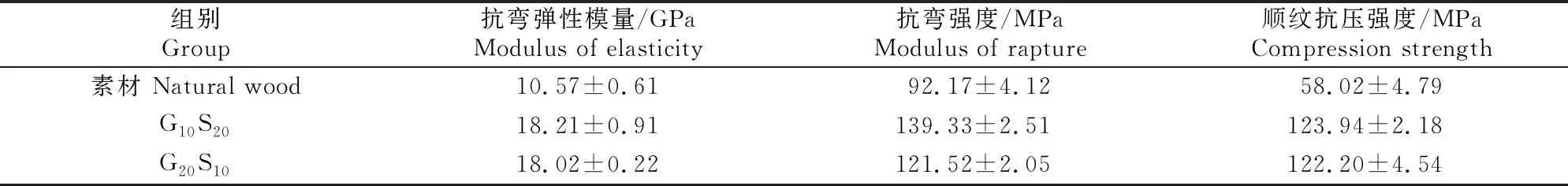

2.4.4 力学性能 综上可知,G20S10改性材的物理性能最好,因此考察G20S10改性材的力学性能,以G10S20改性材为对照组。由表5可以看出,2组改性材的抗弯弹性模量(MOE)、抗弯强度(MOR)和顺纹抗压强度(CS)均比素材明显提高,其中G10S20改性材的MOE、MOR和CS最高,分别较素材提高了72.2%,50.8%和113.6%。MUG占比更多的G20S10改性材的MOR略低于G10S20改性材,这是因为无机硅是刚性物质,其机械支撑作用更明显,对木材的抗弯强度贡献更大。硅酸钠溶液中的无机硅与葡萄糖树脂复合后,能进一步提升木材的抗弯性能,原因可能为,细胞腔及细胞壁上沉积的无机硅酸钠可增加木材抵抗外载荷的能力;MUG树脂与细胞壁上的活性基团发生键合反应,包裹在细胞壁微纤丝的周围,抑制了微纤丝的自由滑移;改性剂充胀细胞壁微孔,从而降低细胞壁水分含量,减弱水分对微纤丝的增塑作用[19]。在相同质量分数条件下,G20S10改性材的增重率比G10S20更高,说明前者能更有效地渗透填充木材,可较大程度改善木材力学性能。

表5 MUG树脂/硅酸钠复合配比对改性材力学性能的影响

3 结 论

为了优化制备MUG生物质树脂/硅酸钠木材改性剂,本研究首先通过红外解析树脂预聚程度,优化了MUG树脂合成的葡萄糖物质的量比;再基于改性材的密度、吸水率、尺寸稳定性、强度等性能,优化了与MUG树脂复配的硅酸钠质量分数,从而制得了性能优良的MUG生物质树脂/硅酸钠改性木材。主要结论如下:

1)随着葡萄糖增多,MUG树脂的黏度、固含量增大,水溶性良好,储存稳定;红外分析表明,当葡萄糖物质的量比小于8时,随着葡萄糖增多,树脂的1 667 cm-1酰胺羰基峰、1 630 cm-1酰胺N—H键弯曲振动峰变小,1 552和1 421 cm-1亚氨基树脂特征峰、770 cm-1呋喃环特征峰增强,当葡萄糖物质的量比大于8时,以上吸收峰强度无明显变化,故MUG树脂优化的葡萄糖物质的量比为8。

2)随树脂含量增多,MUG生物质树脂/硅酸钠复配改性剂的黏度增大,pH值降低,除G25S5易沉淀稳定性差外,其余复配改性剂均能稳定存储20 d以上;改性材的增重率和增容率均随树脂含量增多而升高,其中G20S10改性材的增重率、增容率最大,分别为61.55%和8.01%,密度比素材提高了60.9%。

3)各组改性材的吸水率、湿胀率和抗湿胀率变化规律一致,含吸湿性硅酸钠最多的G5S25改性材,吸水率、湿胀率最高而抗湿胀率最低;G5S25、G10S20改性材的尺寸稳定性均低于素材;G20S10改性材的吸水率、湿胀率最低,抗湿胀率最高。

4)随着硅酸钠含量增多,复合改性材的MOE、MOR和CS均增大,其中G10S20改性材的MOE、MOR和CS最高,分别较素材提高了72.2%,50.8%和113.6%。G20S10改性材的力学性能略低于G10S20改性材,相差不大。

综上,G20S10改性剂能明显提高木材的密度、尺寸稳定性和力学强度等性能,是一种绿色环保的木材改性剂。