含杂质CO2干气密封运行工况点物性参数计算及密封温度场分析

2023-02-19宋鹏云许恒杰孙雪剑

陈 维,宋鹏云,许恒杰,孙雪剑

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.昆明理工大学 化学工程学院,云南 昆明 650500)

2020年9月22日,习近平提出“中国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的目标[1],体现了中国积极应对全球气候变化的决心。《中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)—中国CCUS路径研究》指出碳中和目标下,大力发展二氧化碳(CO2)捕集利用与封存(carbon capture, utilization and storage,CCUS)技术不仅是未来中国减少CO2排放、保障能源安全的战略选择,而且是构建生态文明和实现可持续发展的重要手段[2]。CCUS技术主要由CO2捕集、输送、利用及封存等环节组成[3]。然而,无论采取何种捕集技术,捕获得到的CO2气流中均含有一定种类和浓度的杂质。非纯净CO2地质封存虽然会减少CO2的封存容量,但是可以极大地降低捕获成本[4]。Wei等[5]采用基于U型管原理的监测取样系统在通辽市姚家组开展了含O2、N2的非纯净CO2中试实验研究,对非纯净CO2含水层封存的地球化学特征和羽流迁移行为进行了分析;其结果表明,O2和N2在储层中迁移速度比CO2快,气相驱替前锋由N2和O2组成;并指出,可将 N2作为示踪剂来识别CO2的迁移并监控CO2的泄漏。李小春等[6]利用CO2在水中的溶解度远大于N2在盐水层水体中的溶解度和混合流体在迁移过程中不断溶解的特点提出一种CO2地质封存方法,该方法在大幅度降低CO2捕获浓度要求的基础上,增加了咸水层封存CO2的空间。由此可知,非纯净CO2地质封存具有巨大的经济可行性;但值得注意的是,杂质的存在会直接改变CO2的物性参数和相态特性[7–8],因此准确掌握含杂质CO2的物性参数是安全开展CCUS技术的前提。此外,含杂质CO2的压缩是CCUS技术中碳捕集、管道输送与地下封存的关键环节, CO2压缩机一般选用干气密封作为轴端密封。干气密封能否稳定运行直接决定了压缩机的安全可靠性,因此开展含杂质CO2干气密封的研究对CCUS技术中压缩机的安全运行具有十分重要的指导意义。

在CCUS技术流程中,CO2被泵入密封间隙前处于超临界状态,此时,CO2实际气体效应突显。Fairuz等[9]采用计算流体动力学(computational fluid dynamics,CFD)方法研究了实际气体效应对CO2干气密封稳态性能的影响,指出靠近临界点时,实际气体效应对密封性能有显著影响。由于黏性剪切导致的生热效应和绝热不可逆膨胀导致的焦耳–汤姆逊效应,气膜温度会发生改变。Xu等[10]基于热力学理论,计算了CO2的比热,并联立求解膜压控制方程和能量方程,获得了气膜的温度分布。邓成香等[11]采用不同经典状态方程计算了CO2实际气体的焦耳–汤姆逊系数,指出常温条件下,CO2具有致冷效应。密封气体从密封环外径流入内径的过程中,流动速度会增大,若此速度达到声速,密封端面出口会发生阻塞流效应。许恒杰等[12]基于 CO2实际气体的声速表达,分析了阻塞流效应和离心惯性效应对CO2干气密封性能的影响。以上研究报道均是在获取CO2气体特性理论表达的前提下分析各效应对CO2干气密封性能的影响,且润滑介质均为纯CO2,并未涉及杂质。由此可见,现有的CO2干气密封研究结果尚不足以指导CCUS技术中含杂质CO2干气密封工程设计和应用。

陈维等[13]对含杂质CO2实际气体干气密封稳态性能进行了研究,但其基于等温模型,未对干气密封温度场进行分析。除此以外,鲜见有关含杂质CO2干气密封的研究报道。鉴于此,本文采用EOS–CG(equation of state for combustion gases and combustion gaslike mixtures)模型计算了含杂质CO2混合物密度、焓值、声速、焦耳–汤姆逊系数等热力学参数,并分析了其随温度、压力的变化规律;在此基础上,研究了含杂质CO2实际气体干气密封端面气膜温度分布、密封环温度分布及开启力、泄漏率等密封性能参数,且与纯CO2干气密封进行了对比;分析了不同转速、进口压力、进口温度下干气密封的温度场及密封性能。本文研究结果既可为CCUS技术工艺流程的设计提供一定的理论指导,又可为含杂质CO2干气密封运行工况的选定提供可靠的依据,此外,还可为进一步开展端面热变形研究奠定一定的基础。

1 物性参数计算

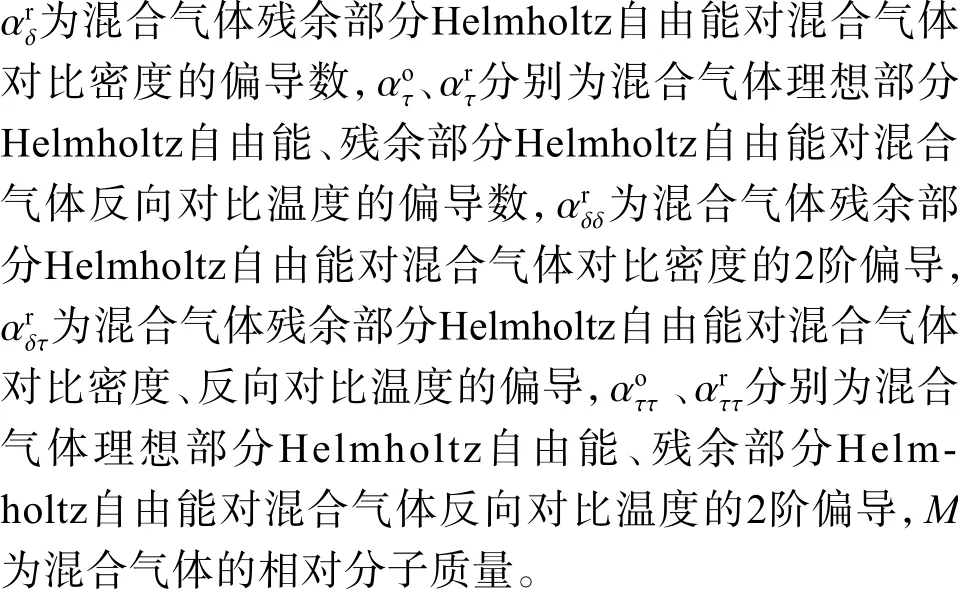

本文采用EOS–CG模型[14]计算含杂质CO2混合气体密度、焓值、声速及焦耳–汤姆逊系数;采用Span–Wagner状态方程[15]计算纯CO2密度、焓值、声速及焦耳–汤姆逊系数;采用Vesovic模型[16]计算纯CO2黏度。

1.1 物性参数计算模型

1.1.1 EOS–CG模型

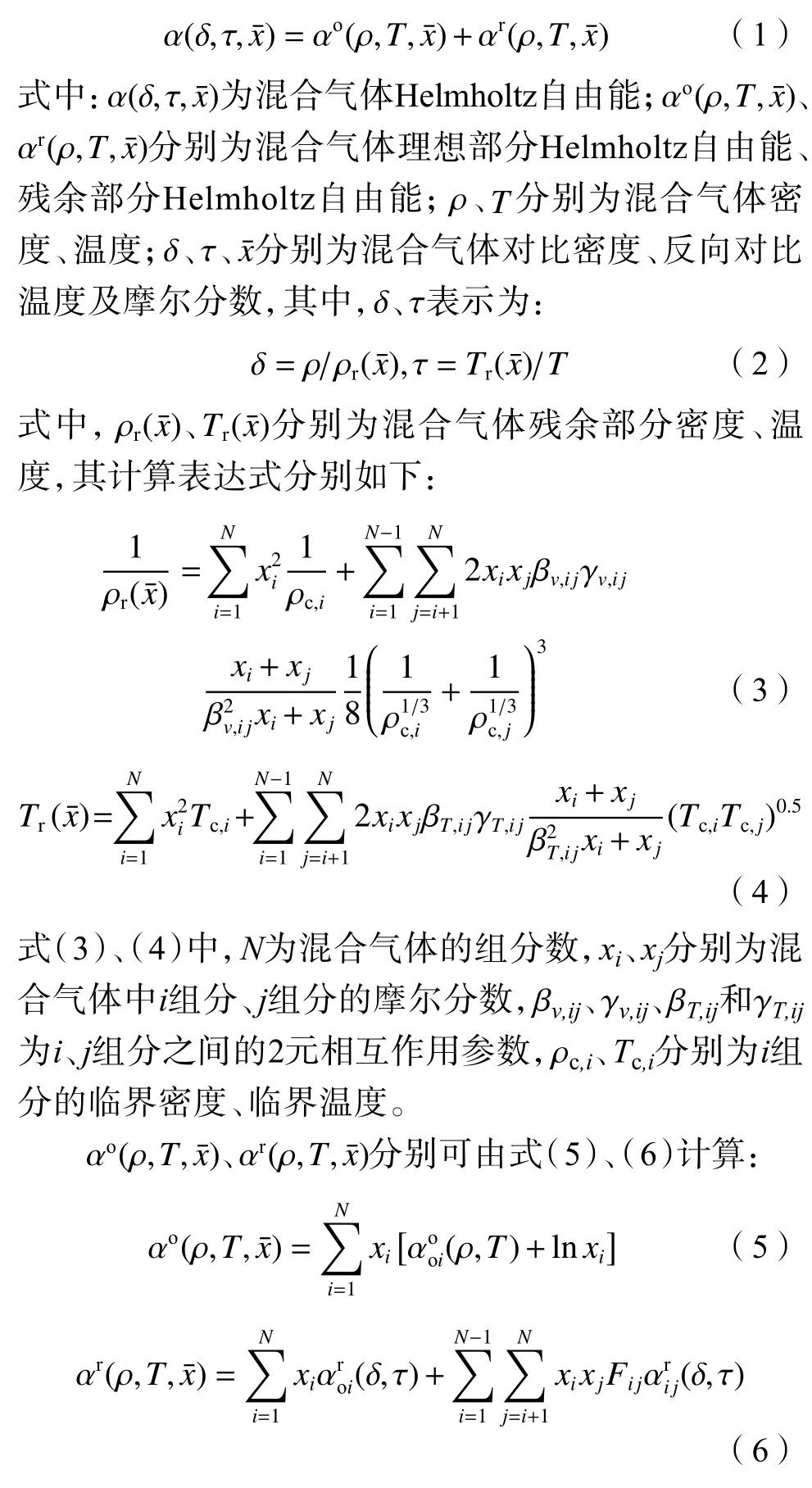

EOS–CG模型[14]是基于Helmholtz自由能的多参数状态方程。该模型是关于密度、温度及物质摩尔分数的函数,由混合气体理想部分Helmholtz自由能和混合气体残余部分Helmholtz自由能组成。其表达式如下:

1.2 热力学参数计算表达式

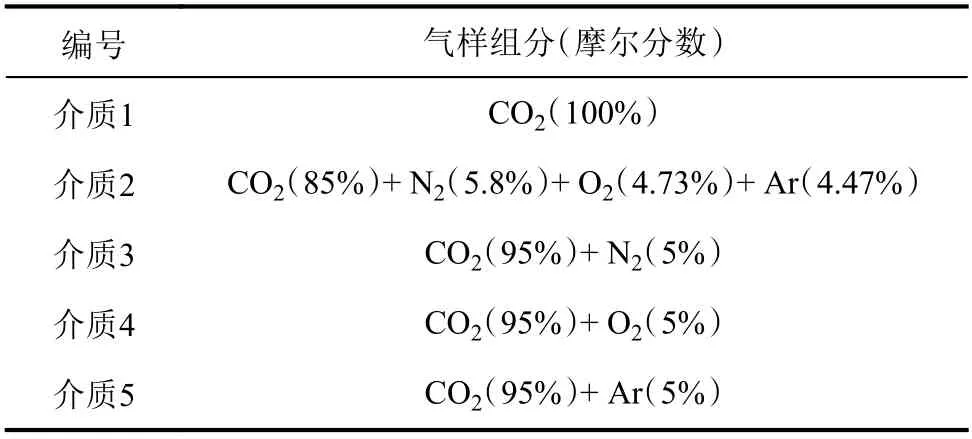

采用EOS–CG模型计算含杂质CO2混合物密度ρ、焓值H、焦耳–汤姆逊系数µJT,以及声速w,以上热力学参数计算公式分别如式(10)~(13)所示:

式(1)~(7)、(10)~(13)中相关系数的计算详见文献[14]。

1.3 热力学参数分析

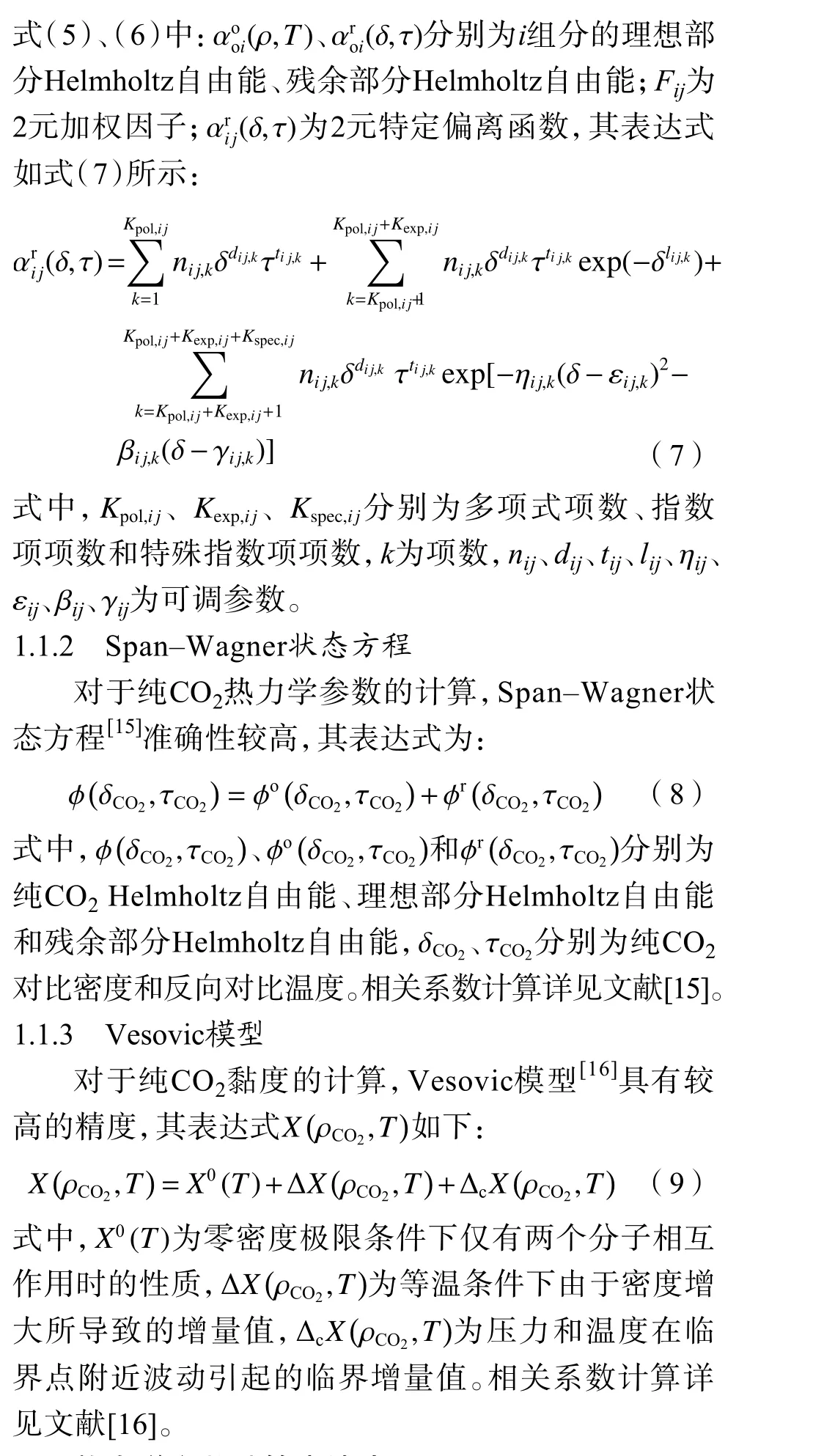

富氧燃烧捕集是目前最有可能大规模推广和商业应用的碳捕集与封存技术之一[17],该捕集方式所获得的CO2气流中主要杂质组分为N2、O2及Ar等[18]。本文针对典型富氧燃烧捕集技术,取CO2(摩尔分数为85%)、N2(5.8%)、O2(4.73%)及Ar(4.47%)[19]作为研究对象,以此来分析热力学参数随温度压力的变化规律。此外,为研究单一杂质组分对混合气体热力学参数的影响,CO2另取(95%)、杂质(5%)的2元组分进行研究,具体气体组分及含量如表1所示。通过对文献[20–21]进行归纳可知,用于CCUS技术中的CO2压缩机出口温度可达558 K,出口压力可达20 MPa。结合CO2干气密封典型应用工况,本文将温度、压力研究工况范围设为310 K≤T≤460 K,0.1 MPa≤p≤20 MPa。为验证4元组分介质2热力学参数计算的正确性,将介质2计算结果与REFPROP数据库数据[22]对比。在所研究运行工况范围内,本文密度、焓值、声速、焦耳–汤姆逊系数计算值与数据库数据最大相对误差分别为1.68%、0.96%、0.92%、2.92%。由此可见,本文热力学参数计算结果是可信的。

表1 气体组分及含量Tab. 1 Gas composition and content

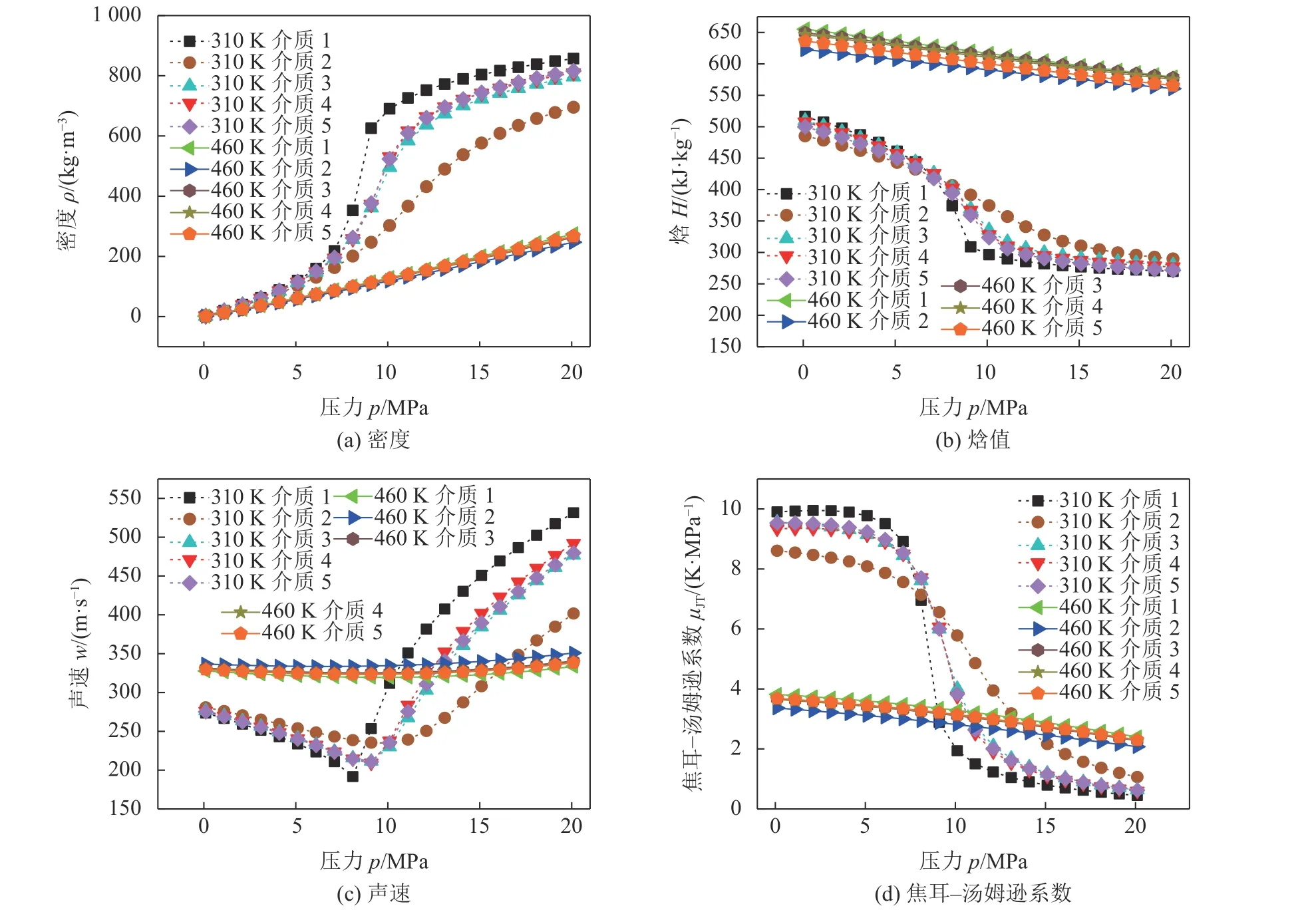

纯CO2和含杂质CO2混合物密度、焓值、声速及焦耳–汤姆逊系数随温度压力的变化规律分别如图1(a)~(d)所示。

图1 热力学参数随温度压力的变化规律Fig. 1 Variation law of thermodynamic parameters with temperature and pressure

由图1(a)~(d)可知:当温度为310 K(邻近临界温度),压力在临界压力附近时,杂质的存在使得混合气体的热力学参数较纯CO2有较大差异;但当温度为460 K(远离临界温度)时,此差异并不明显。此外,对于2元组分混合气体来说,N2、O2及Ar皆为非极性杂质,且含量较少,因此,同一温度压力条件下,这3种2元组分混合气体的热力学参数数值相差不大,即单一杂质N2、O2和Ar对2元组分混合气体热力学参数的影响程度相近。由图1(a)可知:当温度一定时,密度随压力的增大而增大;当压力一定时,密度随温度的增大而减小;同一温度压力下,杂质的存在使得混合气体密度低于纯CO2密度,且含杂质含量越多的介质密度越小;此外,在临界点附近,纯CO2密度发生突变,含杂质CO2混合气体密度突然增加所需要的压力高于纯CO2。气体管道输运过程中,由于管道阻力损失和热损失,气体会发生压降和温降,为了保持管道沿线的气体工况远离临界点,以避免气体物性参数发生突变,应合理规划或设计管道输送工艺参数(入口压力、温度、管径及管长、中间加压站、加热站等)。在干气密封应用中,介质被泵入密封端面间隙前为超临界状态,此时介质密度高,实际气体效应和离心惯性效应突显。由图1(b)可知:随着压力的增大,同一温度下的焓值减小;随着温度的增大,同一压力下的焓值增大。当介质流过密封端面或节流阀阀门时,随着流通截面积的减小,介质流动速度会增大;若此速度达到声速,则会发生阻塞效应。由图1(c)可知:在临界点附近,温度一定时,介质声速随压力的变化出现极小值;在较低压力区域,同一压力下,声速随温度的增大而增大;因此,适当提高介质的入口温度,可减弱阻塞效应。此外,由图1(d)可知:在所研究工况范围内,介质的焦耳–汤姆逊系数皆为正值;因此,当介质流过节流装置时,温度会降低,且节流温降随节流压降的增大而增大。针对CCUS技术中管道高压泄放环节,若管道入口处介质温度较低,可能会导致节流装置出口处形成干冰,因此,在管道入口处应适当提高介质温度。针对CCUS技术中的密封环节,若是进口温度和进口压力值选取不合理,密封端面间易出现多相凝结流动,进而导致密封失效。虽然CCUS技术中,杂质含量较小,但从图1(b)~(d)可以看出,在不同温度和压力条件下,杂质对混合气体声速、焓值及焦耳–汤姆逊系数的影响呈现出不同的趋势。因此,针对不同的杂质、不同的研究工况,节流装置出口处的温度、压力会有不同。

2 含杂质CO2干气密封温度场分析及性能研究

含杂质CO2从密封间隙高压侧流向低压侧的过程中,在黏性剪切和膨胀吸热的共同作用下,气膜温度会发生变化。气膜温度的改变会对密封端面的压力分布、开启力、泄漏率等密封性能造成影响;此外,气膜与密封环端面进行对流换热时,气膜温度的改变会导致密封环端面产生温度梯度,最终引发端面热变形。因此,含杂质CO2干气密封气膜温度分布及密封环温度分布研究亟需开展。

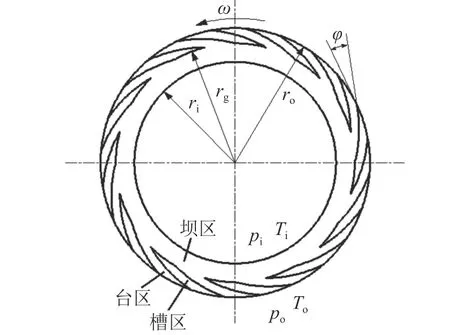

螺旋槽干气密封几何结构如图2所示,ri、rg、ro分别为密封环内半径、槽根半径和外半径,ω为旋转角速度,φ为螺旋角,po、pi分别为进出口压力,To、Ti分别为进出口温度。

图2 螺旋槽干气密封端面结构Fig. 2 Schematic diagram of spiral groove dry gas seal

干气密封端面间的流场属于微尺度流场,为了获得密封端面间的控制方程,现做出如下假设:

1)润滑流体为牛顿流体;

2)流动状态为层流;

3)只考虑离心惯性力效应;

4)流体压力、温度沿膜厚方向无变化;

5)以z轴代表膜厚方向,由于膜厚尺寸远小于其余两个方向,因此,端面间隙内气体沿径向速度分量(ur)、周向速度分量(uθ)在各方向上的速度梯度只保留∂ur/∂z和∂uθ/∂z项,其余速度梯度忽略不计;

6)密封环材料物性不随温度变化;

7)不考虑密封环的变形,两密封环严格对中。

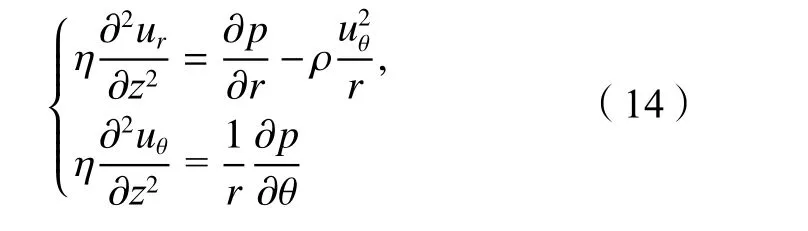

根据N–S方程[23],在柱坐标下,只考虑离心惯性力的简化N–S方程如下:

2.1 几何模型

2.2 计算模型基本假设

2.3 控制方程

式中,η为黏度,r、θ分别为密封环上任意一点的半径和周向角度。

引入速度边界条件:z=0时,ur=0,uθ=0;z=h时,ur=0,uθ=ωr,其中,h为气膜厚度。

根据速度边界条件对式(14)沿膜厚方向积分,获得气膜径向速度ur和周向速度uθ表达式如下:

2.3.2 能量控制方程

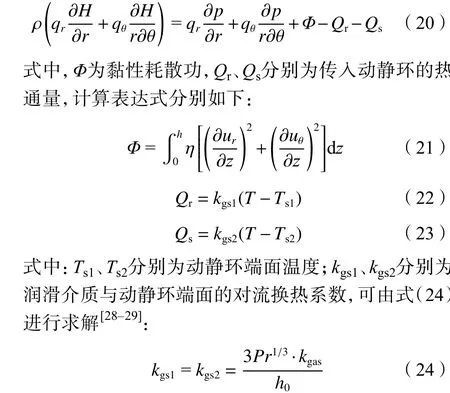

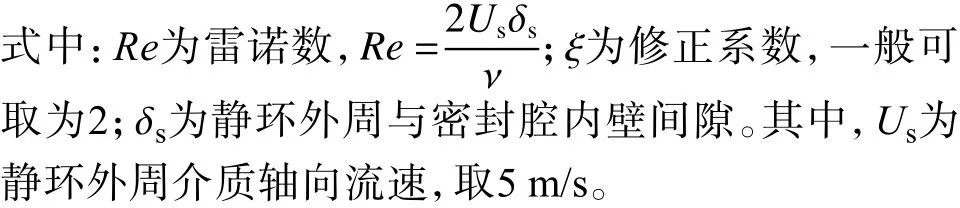

根据比焓能量守恒方程[27],考虑润滑介质与密封端面存在强制对流换热,不考虑气膜内部的热传导,则密封端面间气膜能量方程为:

式中:Pr、kgas分别为润滑介质的普朗特数、热传导系数,本文通过调用REFPROP数据库[22]获取;h0为非槽区气膜厚度。

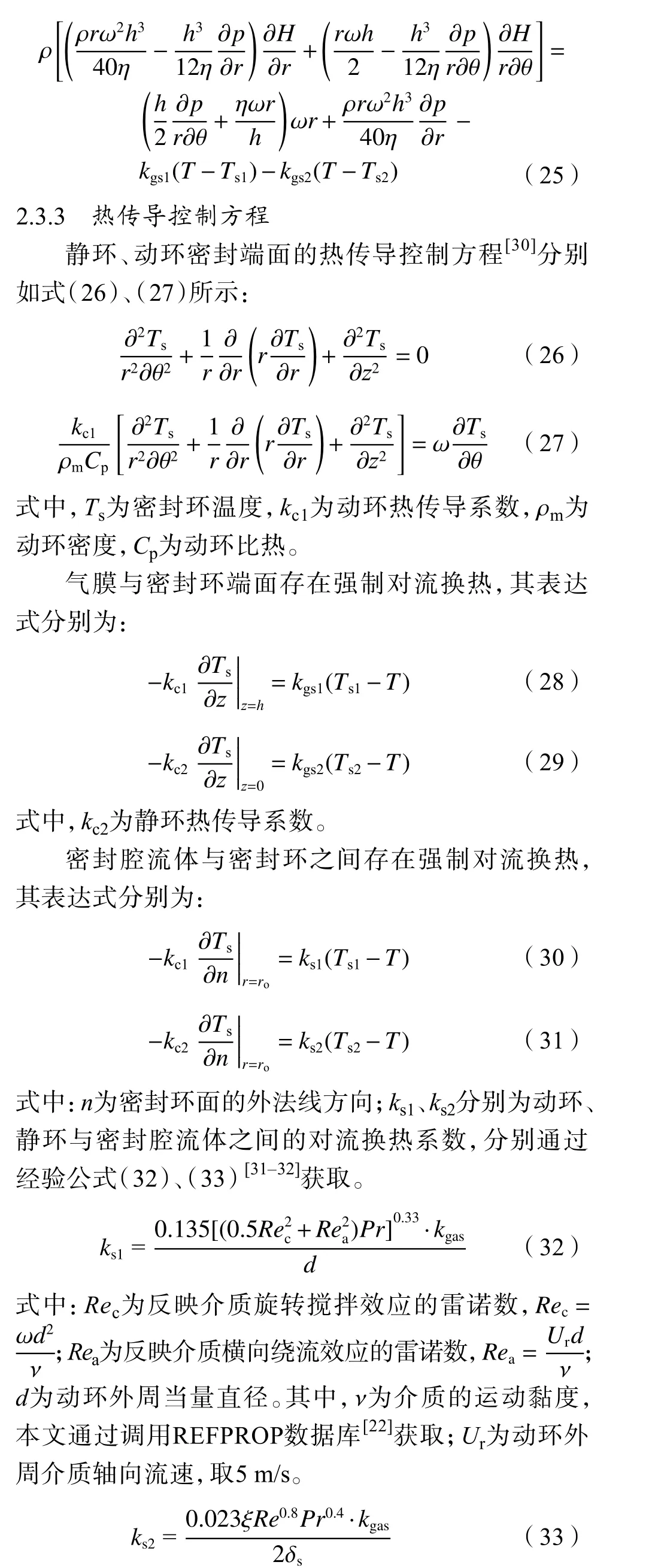

将式(17)~(18)、(21)~(23)代入能量守恒方程(20)中,略去高阶小量,得到考虑惯性效应的能量守恒方程为:

2.4 边界条件

2.4.1 压力边界条件

由于螺旋槽在圆周方向是以周期性的方式分布,为减少计算量,所以常取一个周期作为计算域,那么,相应地在计算区域满足以下周期性边界条件:

式中,Ng为螺旋槽数。

压力进口边界条件为强制进口压力边界条件,如下:

压力出口边界条件为动态压力边界条件。本文视声速为最大流速,以干气密封出口速度(u)与声速(w)的大小来判定压力出口边界条件。若u≤w,则出口压力为pi=0.101 3 MPa;若u>w,则密封出口处发生阻塞流效应,此时,调整出口压力直至u=w。

2.4.2 温度边界条件

与压力边界条件一致,温度也存在周期性边界条件,如下:

T|θ=0=T|θ=2π/Ng(36)

温度进口边界条件采用强制性进口温度边界条件,如下:

2.4.3 热边界条件

密封腔内气体以一定流速流过密封环外径及两密封环端面间隙,因此气体与密封环外径、两密封环端面相接触区域取强制对流换热边界条件。两密封环背部及底部区域与周围部件形成的间隙较小,气体流速较慢,导热能力差,因此两密封环背部和底部取绝热边界条件[33]。热边界条件设置如图3所示。

图3 热边界条件示意图Fig. 3 Schematic diagram of thermal boundary conditions

2.5 密封性能参数

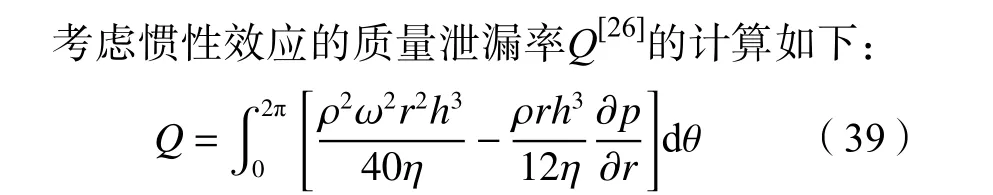

气膜开启力F的计算如下:

2.6 结果分析与讨论

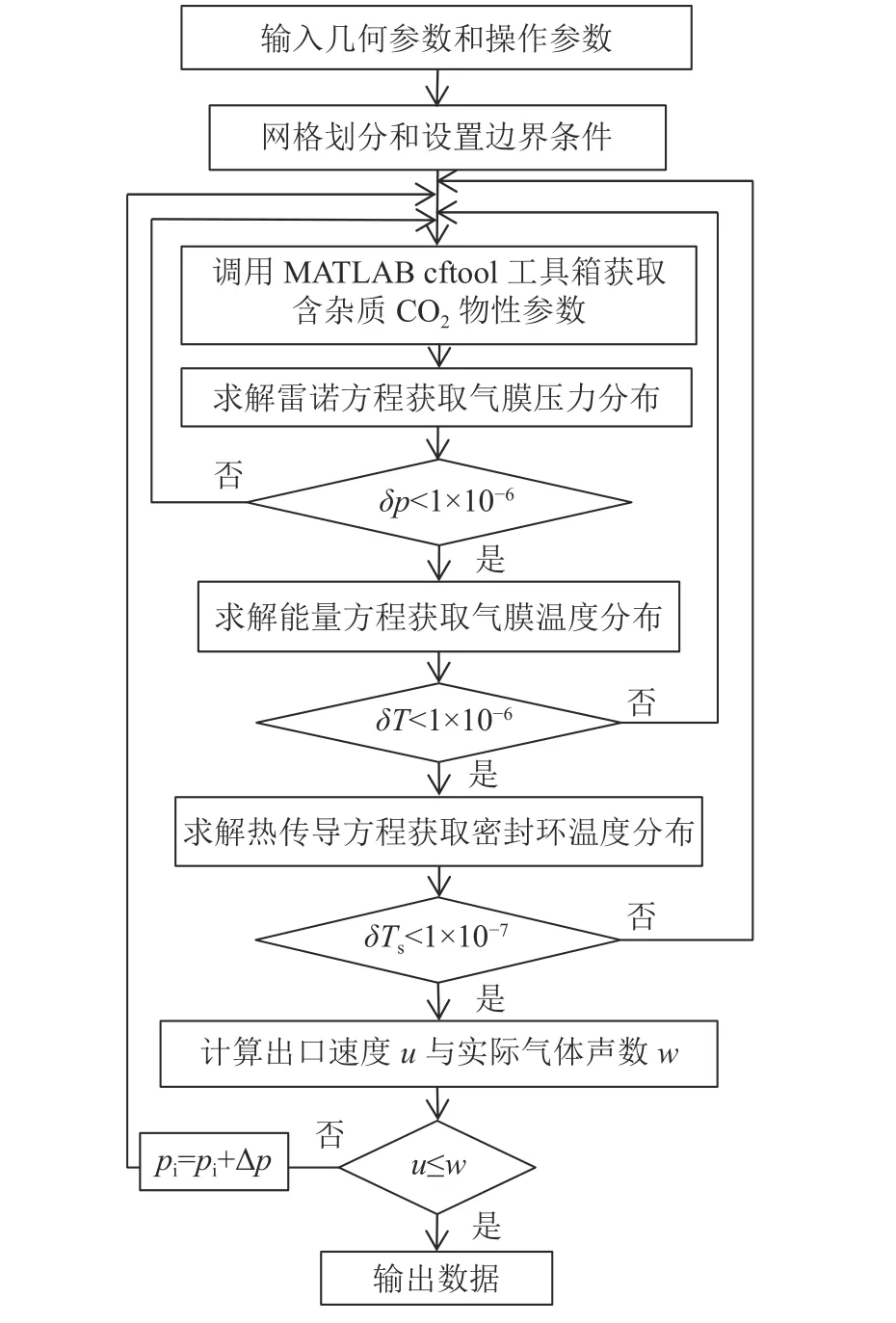

选取表1中的介质1和介质2分别来研究纯CO2和含杂质CO2干气密封的密封性能及密封温度场。调用REFPROP数据库[22]获取纯CO2导热系数、普朗特数,含杂质CO2黏度、导热系数及普朗特数,并将以上数据和介质1、介质2的热力学参数数据一起导入MATLAB软件中,采用cftool工具箱中的线性插值模型来拟合纯CO2和含杂质CO2物性参数与温度压力的变化关系,获得物性参数关于温度和压力的函数。并通过MATLAB软件调用此函数来得到任意温度、压力下纯CO2和含杂质CO2的物性参数。通过有限差分法耦合求解雷诺方程、能量方程及热传导方程,获得含杂质CO2干气密封和纯CO2干气密封端面气膜温度、密封环温度及开启力、泄漏率等稳态性能参数。求解流程如图4所示,图中:δp、δT、δTs分别为气膜压力、气膜温度、密封环温度计算精度;Δp为出口压力增量,Δp=10–4MPa。

图4 数值求解流程图Fig. 4 Flow chart for numerical calculation

2.6.1 密封环结构参数和材料参数

干气密封动环和静环材料皆为碳化硅(SiC),其结构参数和材料参数[32]见表2。

表2 密封环结构参数和材料参数Tab. 2 Structural parameters and material parameters of sealing rings

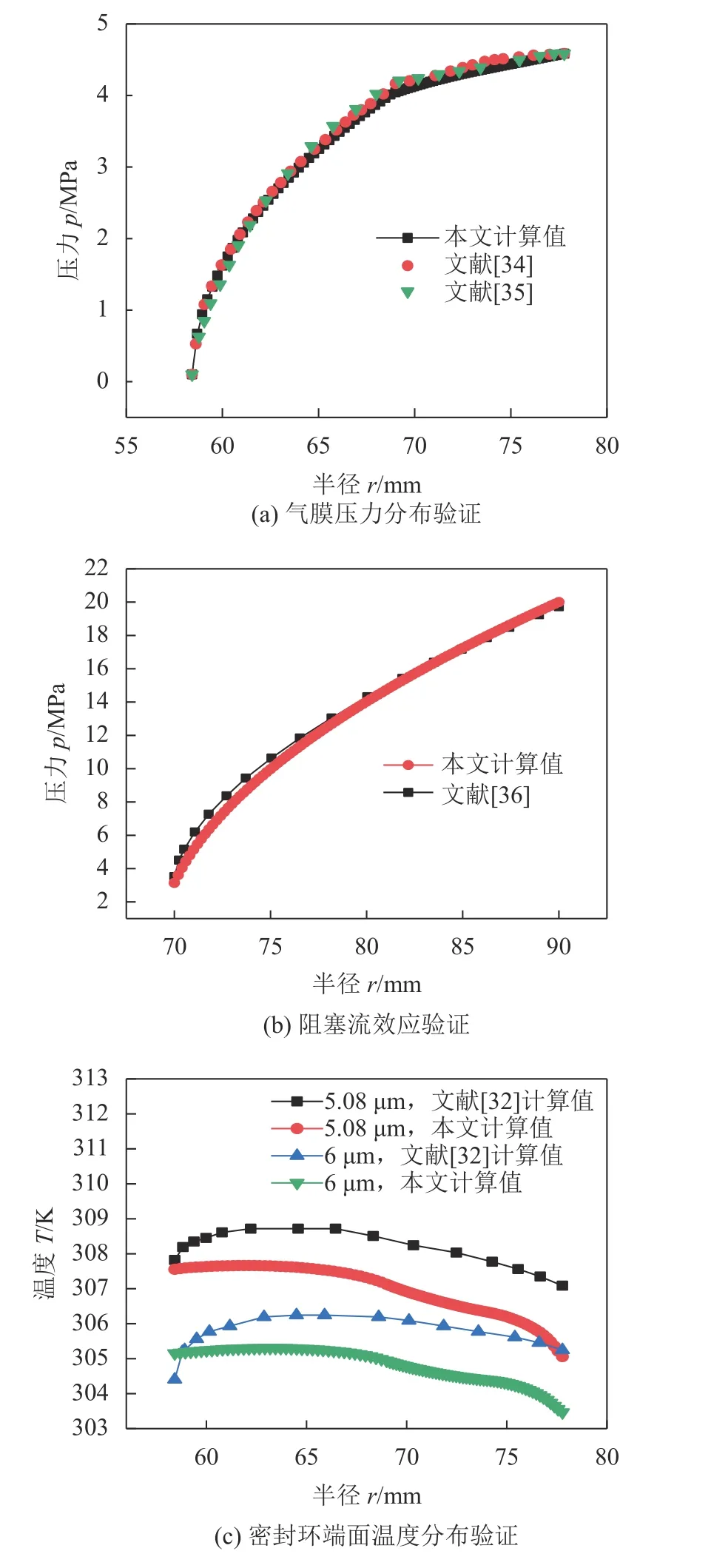

2.6.2 程序有效性验证

以空气为润滑介质,选定干气密封操作参数:po=4.585 2 MPa,pi=0.101 3 MPa,h0=5.08 µm,N=10 386 r/min,密封环结构参数见表2;采用文献[34–35]中的计算结果对本文气膜径向压力分布进行验证,对比结果如图5(a)所示;由图5(a)可知,本文压力分布计算结果与文献值具有较好的一致性。以N2为润滑介质,ro=90 mm,ri=70 mm,po=20 MPa,h0=5 µm,N=0,采用文献[36]中的计算值与本文阻塞效应计算值进行比较,对比结果如图5(b)所示;由图5(b)可知,两者分布趋势一致。为验证本文密封环温度分布算法的可行性,取5.08 µm、6 µm两种非槽区膜厚,其余参数与气膜径向压力分布验证一致,与文献[32]中密封环端面温度分布的数值结果进行对比,对比结果如图5(c)所示;由图5(c)可以看出,本文密封环端面温度分布计算值与文献值相比有一定差距。主要原因是:本文未考虑气膜内部的热传导,且气膜与密封环端面上的对流换热系数是采用式(24)计算的;而文献[32]考虑了气膜内部的热传导,且将密封环端面上的气膜温度视为密封环端面温度。但是,两者密封端面温度分布趋势一致,且最大温差不超过2 K。通过以上压力分布和温度分布对比分析,验证了本文计算程序的正确性。

图5 计算程序验证Fig. 5 Validation of dry gas seal calculation program

2.6.3 含杂质CO2干气密封压力场、温度场分析

密封环结构参数和材料参数见表2,运行工况为po=12 MPa,To=380 K,N=15 000 r/min,h0=5 µm,以纯CO2和含杂质CO2为润滑介质,研究含杂质CO2干气密封压力场、温度场及杂质对CO2干气密封压力场、温度场的影响。

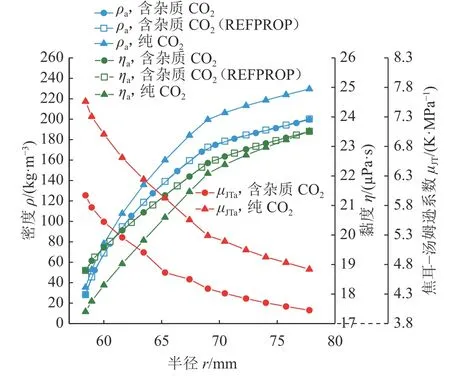

图6为含杂质CO2、纯CO2干气密封端面间润滑气体平均密度(ρa)、平均黏度(ηa)及平均焦耳–汤姆逊系数(µJTa)的径向分布,以及根据密封端面间径向温度、压力下查询REFPROP数据库[22]获取的含杂质CO2的平均密度、平均黏度值。

图6 气膜密度、黏度、焦耳–汤姆逊系数沿径向分布Fig. 6 Radial distribution of film density, viscosity and Joule–Thomson coefficient

由图6可以看出:含杂质CO2平均密度、平均黏度值与REFPROP数据库查询值相重合;因此,本文调用MATLAB 软件中的cftool工具箱来获取工况范围内任意温度、压力下含杂质CO2物性参数的方法是可行的。此外,沿半径方向,含杂质CO2平均密度和平均焦耳–汤姆逊系数小于纯CO2,平均黏度大于纯CO2。

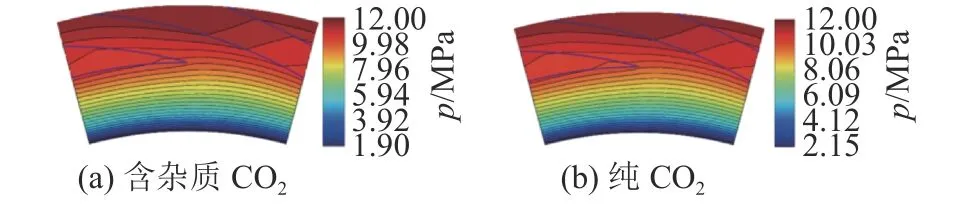

含杂质CO2和纯CO2干气密封气膜压力分布、气膜温度分布分别如图7、8所示。由图7可以看出:干气密封压降主要产生在坝区,且密封出口处发生阻塞流效应。含杂质CO2干气密封出口压力为1.90 MPa,纯CO2干气密封出口压力为2.15 MPa。含杂质CO2干气密封出口压力小于纯CO2,原因是含杂质CO2声速大于纯CO2。在此处,含杂质CO2干气密封出口速度为294 m/s,纯CO2干气密封出口速度为277 m/s,因此含杂质CO2较纯CO2不容易发生阻塞流效应。

图7 气膜压力分布Fig. 7 Film pressure distribution of dry gas seal

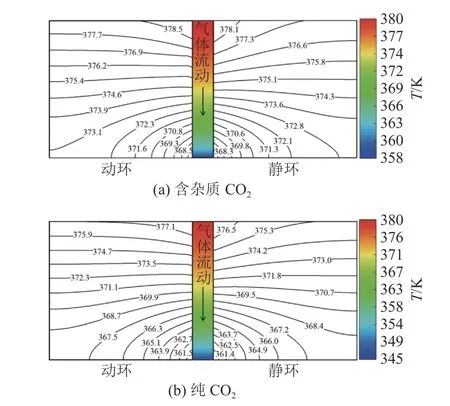

由图8可知:含杂质CO2干气密封气膜进出口温差约为23 K,纯CO2干气密封气膜进出口温差约为35 K。在靠近密封环外径区域的小部分台区,含杂质CO2干气密封气膜温度略高于密封进口温度;在其余区域沿半径方向,气膜温度下降。气膜温度主要受气体黏性剪切和气体膨胀吸热共同作用。在槽台区,气膜压力高,气体黏度大,黏性剪切作用强且存在动压效应,气膜压降小,气体膨胀作用弱,此时,气体黏性剪切热有效补偿气体膨胀吸收的热量,因此,该区域气膜温度变化较小;在坝区,气膜压力低,气体黏度小,黏性剪切作用弱且气膜压降大(图7),气体迅速膨胀吸热,因此,该区域气膜温度明显降低。对比同一半径处槽区和台区气膜温度分布可知,槽区气膜温度略低于台区;原因是,槽区膜厚大,气体黏性剪切作用产生的热量少。此外,含杂质CO2干气密封气膜温度整体上高于纯CO2;原因是,含杂质CO2焦耳–汤姆逊系数小于纯CO2,且黏度大于纯CO2(图6)。根据焦耳–汤姆逊系数的大小来判断焦耳–汤姆逊效应致冷效果的强弱[11],含杂质CO2焦耳–汤姆逊系数小于纯CO2,则其致冷效果弱于纯CO2,气体膨胀吸收的热量少于纯CO2;含杂质CO2黏度大于纯CO2,则其黏性剪切作用强于纯CO2,产生的黏性剪切热多于纯CO2。

图8 气膜温度分布Fig. 8 Film temperature distribution of dry gas seal

密封环温度分布主要受3种因素影响:密封环外径处与密封腔介质间的强制对流换热、密封环端面与气膜间的强制对流换热,以及密封环内部的热传导。

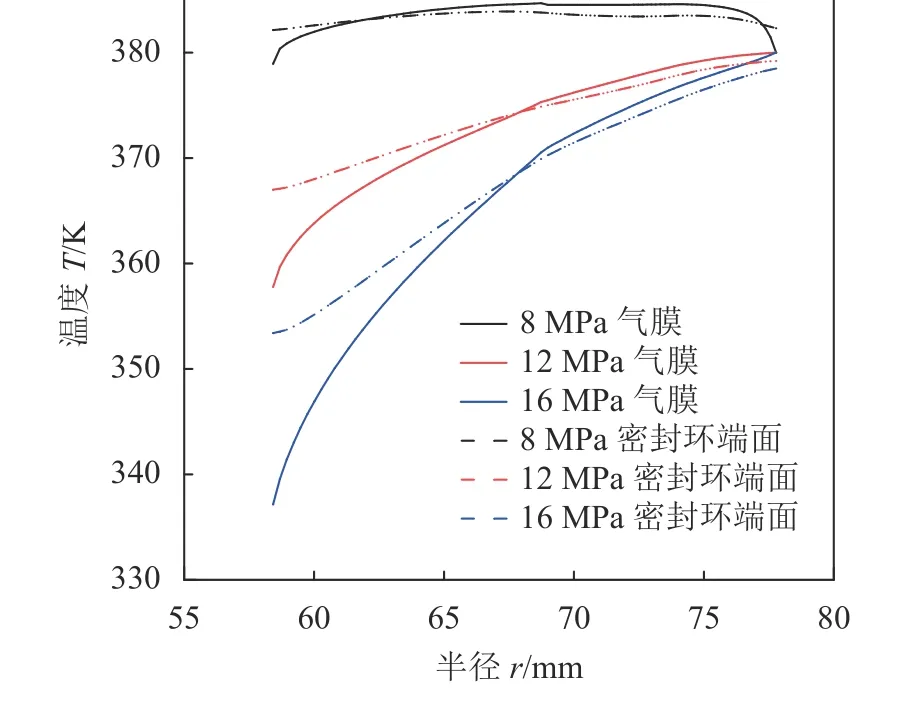

含杂质CO2和纯CO2干气密封密封环温度分布如图9所示。由图9可知:密封环端面温度沿径向降低,含杂质CO2、纯CO2干气密封密封环端面内外径温差分别约为10 K、15 K。在槽台区,气膜黏性剪切作用强,热量主要以强制对流换热的方式传递到密封环中;在坝区,气体迅速膨胀,温度降低,此时气膜主要从密封环吸收热量,导致密封环内径区域温度较低;在密封环内部热传导作用下,靠近密封环外径温度较高区域向内径温度较低区域传递热量,最终导致整个密封环温度低于密封腔介质温度,并从密封腔介质吸收热量。对比动环与静环温度分布可知,在靠近密封环外径区域,动环温度高于静环温度,这是由动环与密封腔介质之间具有更大的换热系数,密封腔介质向动环传递更多热量导致的。对比图9(a)和(b)可知,沿半径方向,含杂质CO2干气密封密封环温度梯度小于纯CO2,这是因为含杂质CO2干气密封气膜温度梯度小于纯CO2(图8)。密封环温度梯度的形成将会导致密封端面发生热变形,影响密封性能,甚至造成密封失效,若此处仅从密封环端面温度梯度来看,以含杂质CO2作为干气密封润滑介质可减少密封端面的热变形。本文采用的动静环材料皆为碳化硅,两环温度分布相似,因此本文的后续工作选取动环温度分布来表示密封环温度分布。

图9 密封气膜、密封环温度分布Fig. 9 Temperature fields of sealing film and sealing rings

2.6.4 不同工况参数对干气密封温度场及密封性能的影响

保持其余参数不变,研究转速、进口压力、进口温度等单一变量对干气密封温度场以及密封性能的影响。

转速对干气温度场的影响如图10所示。

图10 干气密封温度场随转速的变化规律Fig. 10 Variation of the temperature fields of CO2 with impurities dry gas seal with different rotating speed

由图10可知:气膜温度和密封环端面温度随转速增大而升高,当转速由0增至20 000 r/min时,气膜进出口温差由38.5 K降至11.8 K。当转速较低时,气体黏性剪切作用弱,气体膨胀吸热明显,密封端面出口处气膜温度较低,即气膜进出口温差较大。随着转速增大,气体黏性剪切作用增强,在槽台区,气膜压降减小,气体膨胀吸热减少,当气体黏性剪切热可有效补偿由气体膨胀所吸收的热量时,密封端面间气膜温度整体上有一定程度的抬升。在强制对流换热作用下,随着转速的增大,密封环端面内外径温差由20.3 K降至5.6 K。因此在此处,含杂质CO2干气密封若以较高转速运行,将会减少密封端面的热变形。

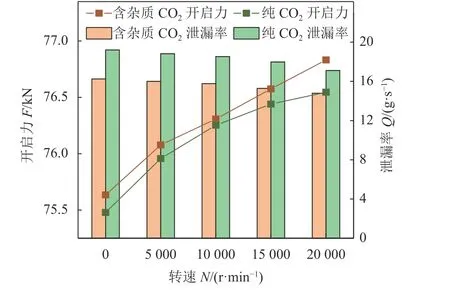

转速对密封性能参数的影响如图11所示。由图11可知:随着转速的增大,动压效应增强,开启力增大。此外,含杂质CO2干气密封开启力大于纯CO2。这是因为开启力是气膜压力沿密封端面的积分,主要由润滑介质密度和黏度决定。由图6可知,含杂质CO2密度小于纯CO2,黏度大于纯CO2。与纯CO2相比,含杂质CO2密度小,一方面,含杂质CO2干气密封动压效应弱;另一方面,含杂质CO2干气密封所受的惯性效应弱,对气体流动的阻碍作用小;且含杂质CO2黏度大,气膜承载能力强。在本文所研究的工况范围内,以转速为单一变量时,惯性效应和黏度对开启力的影响占主导作用,即含杂质CO2干气密封开启力大于纯CO2。随着转速的增大,质量泄漏率减小。这是因为质量泄漏率主要由离心惯性效应和出口处的速度、密度所决定。一方面,随着转速的增大,离心惯性效应对气体流动的阻碍作用增强,即泵入密封端面间的气体量减少。另一方面,密封端面气膜出口温度随转速的增大而增大(图10),出口温度增大,出口处声速增大,最终导致出口压力减小。在出口温度增大和出口压力减小的共同作用下,出口处气膜密度减小。在本文所研究的工况范围内,随着转速的增大,出口密度减小和离心惯性效应增强对质量泄漏率的影响大于出口速度增大对质量泄漏率的影响,因此质量泄漏率随转速增大呈减小的变化趋势。此外,含杂质CO2干气密封质量泄漏率小于纯CO2。这是由于含杂质CO2密度小于纯CO2导致的,虽然密封端面出口处含杂质CO2速度大于纯CO2,但其密度减小占主导作用。

图11 干气密封性能随转速的变化规律Fig. 11 Variation of dry gas seal performance with rotating speed

进口压力对干气密封温度场的影响如图12所示。由图12可知:气膜温度、密封环端面温度随进口压力的增大而减小。当进口压力由8 MPa增至16 MPa时,气膜出口温度由378.9 K降至337.2 K。当以较低压力为进口压力时,气体黏性剪切产生的热量与气体膨胀吸收的热量相近,气膜温度变化较小。随着进口压力增大,气膜压力梯度增大,气体膨胀作用增强,气膜温度明显降低。在对流换热作用下,随着进口压力的增大,密封环端面内外径温差由0.4 K增至28.1 K。因此,含杂质CO2干气密封若是以较高压力作为进口压力,密封端面将会产生较大热变形。

图12 干气密封温度场随进口压力的变化规律Fig. 12 Variation of the temperature fields of CO2 with impurities dry gas seal with different inlet pressure

进口压力对密封性能参数的影响如图13所示。

图13 干气密封性能随进口压力的变化规律Fig. 13 Variation of dry gas seal performance with inlet pressure

由图13可知:开启力和质量泄漏率皆随进口压力的增大而增大。进口压力增大,密封端面间气膜压力增大,开启力增大。对于质量泄漏率而言,进口压力增大,一方面,使得阻塞效应增强,出口处压力增大;另一方面,使得气体膨胀作用增强,密封端面出口处气膜温度下降。此两方面作用皆导致出口处气体密度增大和声速减小(图1(a)、(c)),且密度增大对质量泄漏率的影响起决定性作用。此外,通过分析发现,随着进口压力增大,气膜出口温度减小,出口压力增大,若是运行工况选取不合理,密封端面出口处易发生多相凝结流动。

密封温度场随进口温度的变化规律如图14所示。由图14可知:气膜和密封环端面温度随进口温度的增大而增大。当进口温度由360 K增至440 K时,气膜进出口温差由30.6 K降至5.9 K,密封环端面内外径温差由17.0 K降至3.0 K。当压力p≤12 MPa时,焦耳–汤姆逊系数整体上随温度的增加而减小(图1(d)),焦耳–汤姆逊系数越小,由焦耳–汤姆逊效应引起的膨胀吸热越少;气体黏度随进口温度的增大而增大,黏度越大,黏性剪切生热越多,当黏性剪切热有效补偿气体膨胀吸收的热量时,气膜温度变化较小,即气膜温度梯度随进口温度的增大而减小。密封环端面温度梯度随气膜温度梯度减小而减小,因此,含杂质CO2干气密封若以较高温度为进口温度时,可有效减少密封端面热变形。

图14 干气密封温度场随进口温度的变化规律Fig. 14 Variation of the temperature fields of CO2 with impurities dry gas seal with different inlet temperature

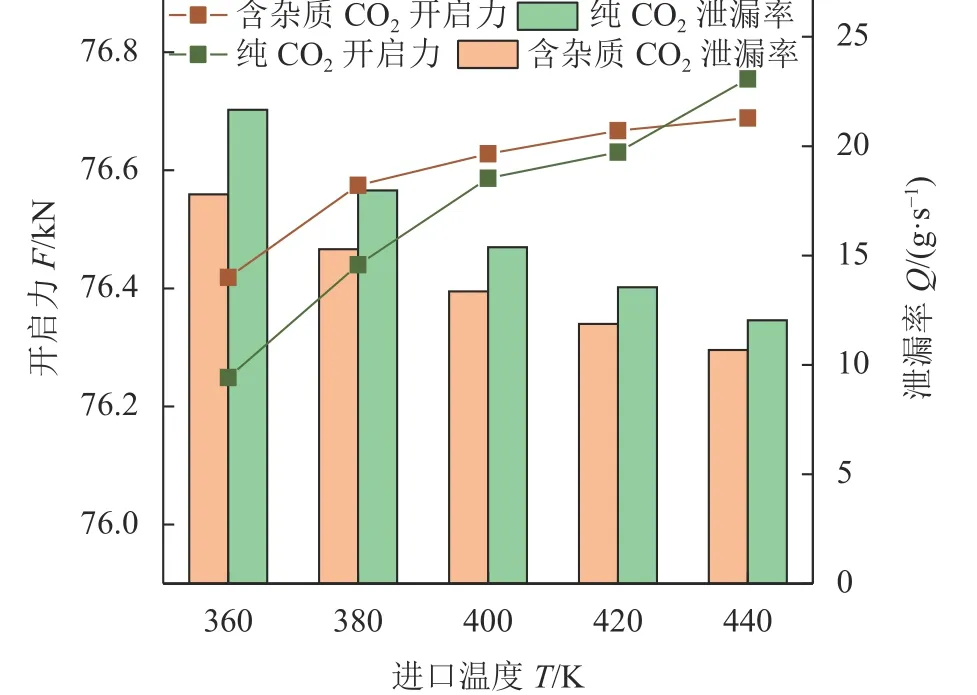

进口温度对密封性能参数的影响如图15所示。由图15可知:干气密封开启力随进口温度的增大而增大;原因是,随着进口温度的增大,润滑介质黏度增大,密度减小,且惯性效应随着密度的减小而减弱。在此处,黏度增大和惯性效应减弱对开启力的影响占主导作用。此外,含杂质CO2干气密封开启力与纯CO2干气密封开启力的大小随进口温度的增大呈现复杂的变化趋势,这亦是不同进口温度对含杂质CO2和纯CO2密度、黏度的影响导致的。当进口温度为360 K时,纯CO2干气密封惯性效应强,对气体的阻碍作用强,此时,惯性效应对开启力的影响占主导作用,即纯CO2干气密封开启力小于含杂质CO2。当进口温度大于等于380 K时,含杂质CO2黏度大于纯CO2,但密度小于纯CO2,惯性效应弱于纯CO2;若此时黏度和惯性效应对开启力的影响大于密度的影响,含杂质CO2干气密封开启力大于纯CO2;反之,含杂质CO2干气密封开启力小于纯CO2。泄漏率随进口温度的增大而减小;原因是,进口温度增大,出口温度增大,出口处声速增大(图1(c)),干气密封阻塞流效应减弱,出口处压力降低。在温度增大和压力降低的共同作用下,出口处气体密度减小,虽然出口处速度有所增大,但此时质量泄漏率主要受密度减小的影响。

图15 干气密封性能随进口温度的变化规律Fig. 15 Variation of dry gas seal performance with inlet temperature

3 结 论

1)采用EOS–CG模型计算了含杂质CO2的热力学参数,并分析了其随温度压力的变化规律,这既为含杂质CO2干气密封数值研究提供理论基础,又为CCUS技术工艺流程的设计、运行提供依据。

2)在本文研究工况范围内,含杂质CO2焦耳–汤姆逊系数大于0,因此含杂质CO2流过密封端面间气体膨胀后温度会降低,若是运行工况选取不合理,密封端面出口处易发生多相凝结流动。

3)在本文研究工况范围内,当转速由0增至20 000 r/min时,密封环端面内外径温差由20.3 K降至5.6 K;当进口压力由8 MPa增至16 MPa时,密封环端面内外径温差由0.4 K增至28.1 K;当进口温度由360 K增至440 K时,密封环端面内外径温差由17.0 K减至3.0 K。密封环端面温度梯度的形成将会导致密封端面发生热变形,随着干气密封向着高速、高压等高参数方向发展,含杂质CO2干气密封的热力变形及气流振动等问题研究亟需开展。

4)在本文研究工况范围内,对比含杂质CO2干气密封和纯CO2干气密封可知,含杂质CO2干气密封气膜温度及密封环端面温度皆高于纯CO2,泄漏率低于纯CO2。含杂质CO2干气密封与纯CO2干气密封温度场及密封性能存在一定的差异,因此,针对CCUS技术的离心式压缩机干气密封,以含杂质CO2为研究对象,更有利于运行参数的选定。此外,含杂质CO2干气密封质量泄漏率随转速、进口温度的增大而减小,随进口压力的增大而增大;开启力随转速、进口压力、进口温度的增大而增大。