航天科技多相混合射流绿色清洗技术

2023-02-19

我国是制造业大国,金属表面处理属刚性工艺需求,国内依然以空气喷砂/喷丸为主的传统处理工艺为主,仍普遍存在于车辆、船舶、航空、航天、钢铁等大型装备制造加工企业当中,对环境造成了严重污染,对操作人员身心健康造成了巨大伤害。

作为一个有社会责任感、使命感的航天品牌企业,在进行了大量内外部调研分析的基础上,北京航天鸣镝科技有限公司凭借气动、环境与强度、结构设计及产品集成等专业为依托,开展环保型除油、除锈、除漆、除海生物等设备研制、自动清洗集成系统解决方案研究,目的是取代落后污染的空气喷砂、酸洗、化学溶剂等清洗工艺,实现军用先进专业技术成果转化。

绿色清洗技术,采用气固、气液、气固液混合的高速喷射清洗方法,实现对物体表面的微/无损伤清洁,相对传统化学溶剂、空气喷砂清洗,具有无毒、无残留、无粉尘、无二次污染、高效等优点,是一种十分有前景的绿色、环保清洗手段之一。

三相融合射流清洗方法,本质上区别于传统的喷丸喷砂技术原理,是一种气、固、液三相前端混合清洗方式,主要是基于空气动力学理论,革命性的通过腔体、管道、喷枪内部流场一体化设计,仅仅利用空气动力完成气、固、液三相流在预设流场内充分均匀混合,然后在空气动力的带动下,高速喷射至待清洗物体表面,利用磨料的棱角的切割、摩擦以及水的浸润、气体的冲刷等综合作用,实现清除物体表面漆、锈、氧化皮、油垢等强力附着物,整个作业过程无尘、无化学污染、高效、节水、节能、绿色环保清洗。

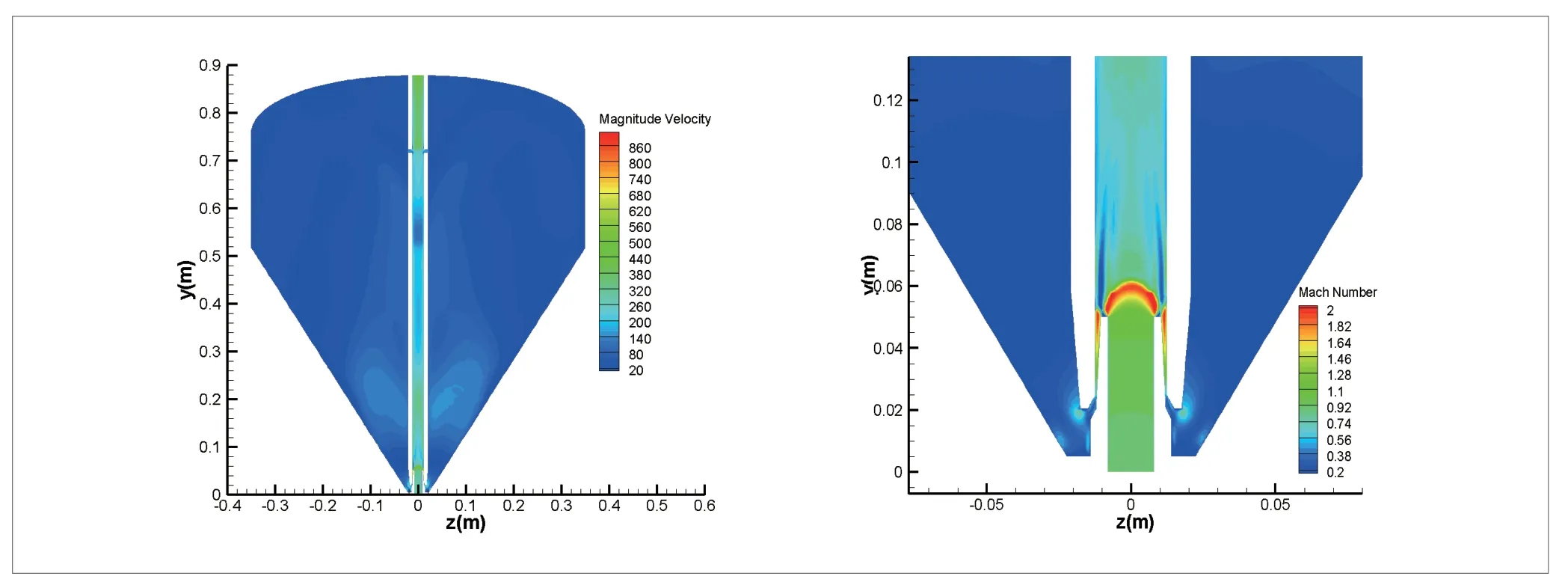

该技术的核心原理是利用预设流场内的腔体、管道、喷枪及内部流场一体化设计,仅仅利用空气动力完成气、固、液三相流在预设流场内充分均匀混合,然后在空气动力的带动下,高速喷射至待清洗物体表面,利用磨料的棱角的切割、摩擦以及水的浸润、气体的冲刷等综合作用,实现清除物体表面漆、锈、氧化皮、油垢等强力附着物。如下图2-3为流场压力仿真分布图。

图2-3

基于文丘里保压喷射技术原理,预先注入液、固三相,结合高压罐体、同心管路、气体扰流结构等设计,以一定的平衡压力引入气体,实现液、固、气三相剧烈翻滚、融合,起到预先混合并完成喷射清洗。创新研发罐体、同心管路、进气与出气、扰流结构等一体化设计,形成虹吸结构和负压条件,避免管路气、固、液三相不均匀而堵塞,最终实现持续均匀高速喷射,保证清洗效果。

如下图4-5-6为三相流混合分布图

图4-5-6

总结技术先进性包含以下几点:

(1)建设成本低。约传统空气喷砂、喷丸的1/3,省却了除尘、人员作业防护、干燥等三大系统建设,同时极大降低了厂房密闭性要求;

(2)使用成本低。水、砂均可回收,石英砂回收率高达75%,仅需常规工业压缩气体驱动,清洗效率、效果优于500Kg高压水射流;

(3)研发投入低。主要为气动结构、管路、喷枪设计及其流场仿真,人力、试制投入小。

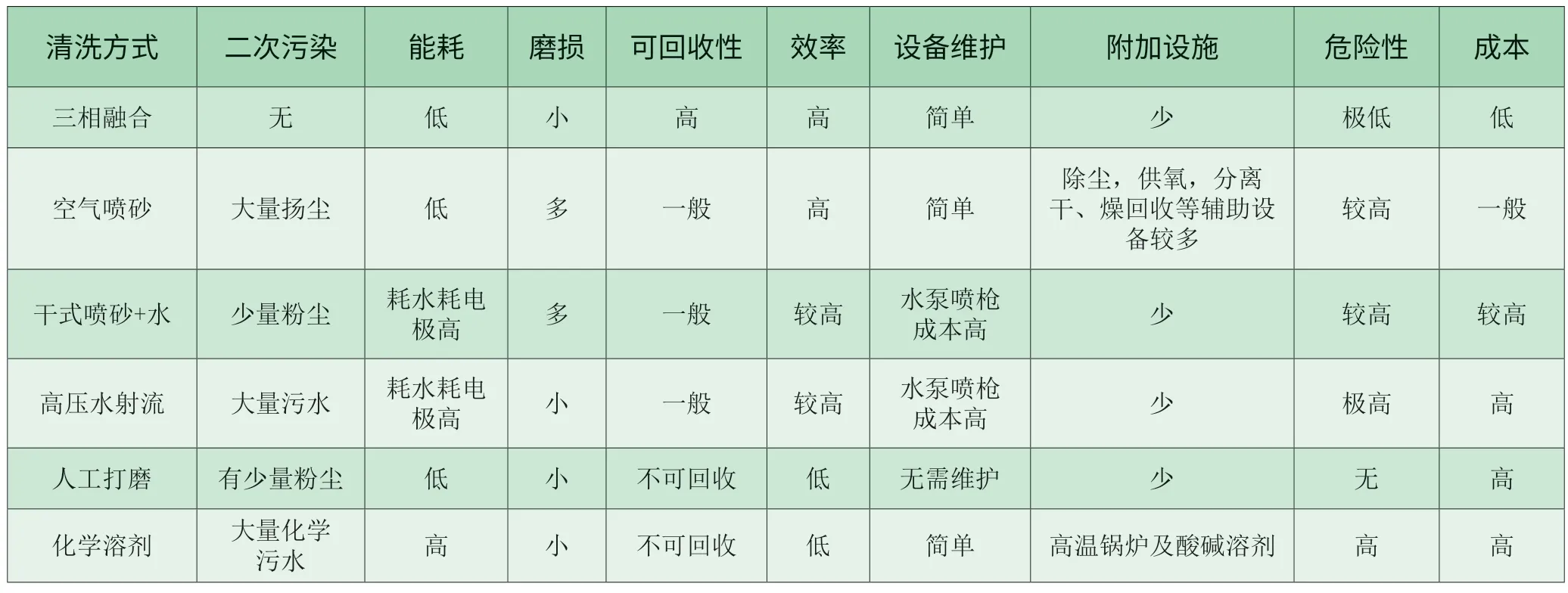

(4)综合对比已有技术,体现出明显的优势,详见下表1:技术特点对着表

表1

该技术的研发经过了与多个不同行业金属表面处理需求客户的深入调研交流后立项实施、研发工程样机三相融合射流技术普遍得到客户认可,在客户关注的表面粗糙度清洁度方面完全达到国标要求,同时无尘作业效果,符合我国环保要求,极大程度降低了职业健康风险,有效解决企业职业健康与环境安全问题;另一方面系统低能耗,磨料回收利用率高,实现了更好的经济性。

该项技术推广应用,能够兼顾环保、工艺可实现性与经济性、职业健康与环境安全,是除漆除锈除氧化膜等环保技术发展方向。现有客户已涵盖航天,船舶,车辆,金属加工铸造等多个代表性行业。

三相融合射流清洗技术是纯气动超音速喷射技术,无需外接电源。客户单位现有气源皆可满足基本工作需求,因此占用资源少,同时不需再建供气系统,减少客户投资成本。

该技术利用普通清水及石英类硅钙类磨料作为介质,同时可以实现混合后磨料的直接再利用,无需晾晒烘干,筛选分离等附加设备。回收简单经济性高。区别于传统的喷砂抛丸,该技术不需附加除尘设备,分离干燥设备和人员供氧等附加设备,因此投资成本底,经济性高。

该系统需要水和固体磨料作为介质,同时喷射作业后夹带占总量不足1%比例的氧化皮,经多次循环后,将产生混合水,磨料(石英或硅钙颗粒)的固体废料。三相融合射流清洗系统耗水量为每小时50-60升,作业过程高速雾化的水将直接蒸发约30%,其余水体在循环过程中不断蒸发,仅余50--60%的水将作为混合废料的一部分排入封闭的废料池内,进行自然蒸发,不产生需集中排放的污水。最终该系统只产生以石英硅钙为主的的固体废料。由于石英硅钙都属于矿石类,容易降解为一般土壤,因此环境影响极小。

由于三相融合射流清洗技术是一项革命性的纯气动高速混合喷射技术,无需构建独立的动力系统,磨料及水的消耗量仅为每小时50-60公斤固体磨料和50-60公升普通水,因此该技术对现有资源的消耗很少,基本上客户现有资源就可满足正常工作。

其次,该技术所产生的混合磨料无需干燥分离即可循环利用,从整体解决方案角度看,大大减少了附加设备的投入和能源消耗,增加了全系统的经济性。

产生的水混磨料通过自然蒸发晾晒,排出水分,因此不对现有水处理系统构成压力或增加排放。剩余石英硅钙类废料本身就是矿石土壤成分,可以作为固体垃圾处理,且具有易降解污染小的优势。

综上所述,三相融合射流清洗技术为纯气动喷射技术,在现有气源条件下,几乎不会增加客户能源消耗。该技术通过优化的内部流场和喷射控制技术,做到利用最少的介质消耗量达到最优的喷射效果,且磨料皆可回收,闭环处理。因此对环境影响较小,经济性高。

三相融合射流清洗技术,革命性的采用气固、气液、气固液混合的高速喷射清洗方法,实现对物体表面的微/无损伤清洁,相对传统化学溶剂、空气喷砂清洗,具有无毒、无残留、无粉尘、无二次污染、高效等优点,是一种十分有前景的绿色、环保清洗手段之一。通过罐体、管道、喷枪内部流场一体化设计,实现气、固、液均匀混合,仅仅依靠压缩空气作为动力,以超音速高速喷射至待清洗物体表面,利用砂粒碰撞、摩擦、切割以及水的浸润、空气的冲刷等综合作用,实现物体表面漆、锈、油垢、油污、水垢、泥沙沉积等强力附着物的清除,是一种气、固、液三相前端混合的清洗方式。该方式作业过程不产生扬尘污染,设备运行只需一般工业气源即可,无需供电,耗用水及磨料都可达到循环利用。

三相融合射流清洗技术是一种新型、环保、高效、经济的金属表面处理技术,从技术工艺上完全可以替代干式喷砂技术,并且可以部分的替代喷丸技术和高压水射流技术。环保型的清洗作业可提供更多就业机会同时也为工人提供了健康安全的作业环境。完美的解决了粉尘污染的问题,高度符合环保发展的理念和人民追求美好生活环境的要求。作业工人可以从高强度高污染的环境中解放出来,用人单位也可以不用担心员工职业健康问题。

国家统计局及中国工业清洗行业协会数据,2017 年我国工业清洗市场约330亿人民币元左右,高压水射流、空气喷砂等约占20%,约65亿人民币左右。

三相融合射流清洗可替代高压水射流、空气喷砂/喷丸、化学溶剂等清洗方式,可广泛应用于汽车、船舶、铁路、航空航天等金属表面处理领域,市场潜力巨大,按照投入后2~3年内占5%的市场比例预估,可实现年产值5-7个亿人民币左右。因此具有极大的市场发展潜力。

三相融合射流清洗对象包括锈、漆、油垢、油泥、水垢、泥沙沉渣等重度污物,可广泛应用于航空航天、船舶车辆、加工铸造等行业,比如船体除锈除漆除海生物、火车车皮翻新除锈除漆、金属原材料机加前除氧化膜、铸件除开模后残留物等作业,表面处理等级优于《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)规定的表面清洁度Sa2.5级标准,参照国标(GB1031-2009)金属表面粗糙度可以达到RA12-30MM。

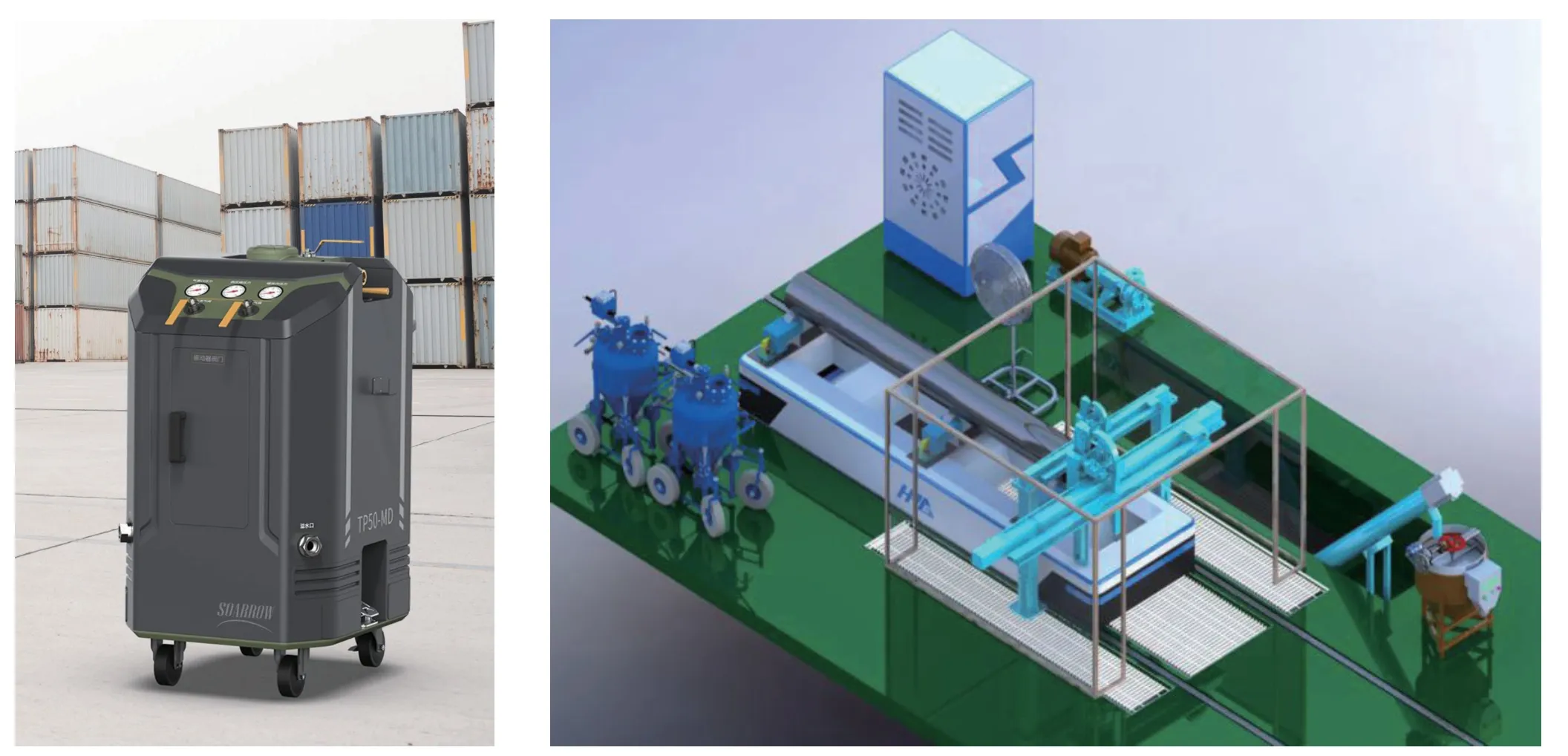

三相融合清洗系统首批下线产品一经推出就成果交付了多个客户,得到了客户的认可,同时还开始利用三相融合射流清洗技术作为核心为客户定制开发整体解决方案,包含基础建设,回收系统,自动作业系统等设计实施。请见下图10为整体清洗车间方案及自动化清洗方案。

图10