基于风险管控理念的苯装车变更过程研究

2023-02-18许培俊吕新波张长杨

许培俊,吕新波,张长杨

(正和集团股份有限公司,山东 东营 257300)

苯是一种石油化工的基本原料。分子式为C6H6,液体苯密度为0.876~0.881 g/cm3,苯蒸气的相对密度为2.77(空气=1),熔点为5.5 ℃,沸点为80.1 ℃,闪点为-11 ℃,结晶点(干基)≥5 ℃。在常温下苯为无色透明液体,有强烈芳香气味,可燃,剧毒,为国际癌症研究机构(International Agency for Research on Cancer,IARC)定义的1 类致癌物,难溶于水,与醇、醚、丙酮、四氯化碳、二硫化碳和乙酸混溶。

1 苯装车运行现状的风险分析

1.1 运行现状描述

《石油库设计规范》(GB 50074—2014)中提到,“底部装车”是一种密闭定量装车方式,油罐槽车的进液口设在槽车底部,通过快速接头与装车鹤管(充装金属挠性软管及快速万向接头合称为装车鹤管)密闭连接可减少静电产生和放电,油品气相通过罐体管道进入油气回收气相管道,便于油气回收[1]。随着2017 年《“十三五”挥发性有机物污染防治工作方案》的深入实施,加强对各地工作指导,提高挥发性有机物(VOCs)治理的科学性、针对性和有效性,协同控制温室气体排放。某企业积极响应国家政策,对充装方式进行改造,由传统的上充装改为下充装方式。装车现场油气回收方式由油气回收(冷凝+吸附)设施与柴油吸收相配套,最后将吸附处理后的尾气通过罗茨风机增压送至锅炉送风口经补风后进行焚烧。

由于苯有低温结晶(4 ℃~5 ℃结晶)性质,装车管线配备热水伴热,一直从储罐至装车设施前,充装金属挠性软管及快速万向接头处缠绕电伴热带与保温材料。装车时,操作人员根据现场槽车停靠位置,搬动充装液相管和油气回收气相管,分别使其连接至槽车液相与气相对接充装口。长时间频繁操作,加之风吹日晒,保温材料很容易脱落,起不到保温效果,见图1。在极寒天气下,裸露的电伴热带很难通过装车液相管的金属挠性管给苯(介质)进行保(加)温,苯易结晶,容易造成管路(液相管)堵塞,不能正常装车。为此现场操作人员经常使用水蒸气对充装液相管外壁及充装口进行吹扫,提高管线内介质(苯)温度,温度升高,液体苯流动,方可继续正常装车。

图1 变更改造前现场照片

1.2 存在的风险

电伴热带缠绕在充装液相管上,使用电源电压为380 V,装车鹤管自身重、灵活性差,司机停靠车辆位置不固定,操作人员使用液相充装管干湿阀与槽车液相管对口时,易造成“蛮劲”操作。频繁旋转万向接头,会使电伴热带断裂漏电,容易导致人员触电或设施损害等后果,严重时断裂处会产生电火花,现场可燃性气体浓度一旦达到爆炸极限,存在着火爆炸风险。

极寒天气下,长时间重复性地用蒸汽吹扫充装液相管外壁及充装口,会造成操作人员工作量增大,降低了装车效率,难以达到及时装车,并且蒸汽凝结水流淌在地面上,很容易造成地面结冰,给人员行走、车辆行驶及装车都会带来极大的安全隐患。

2 变更前的风险管控

《石油化工企业设计防火标准》(2018 年版)(GB 50160—2008)[2]第7.29 条规定:甲、乙A 类设备和管道应有惰性气体置换设施。氮气在通常状况下是一种无色、无味、无毒的惰性气体,占大气总量的78.12%(体积分数),是空气的主要成分。氮气的化学性质很稳定,常温下很难与其他物质发生反应,常作为保护气体使用。氮气在化工工业使用压力一般为0.4 MPa。利用氮气理化性质,拟将装车管线进行改造,增加氮气吹扫线。通过改造,极寒天气时,充装完最后一车(苯)时,利用氮气吹扫将充装管中的液体苯吹进槽车内,保证充装管线中无介质,防止苯在充装管线中结晶,堵塞管路,方便下次充装使用。

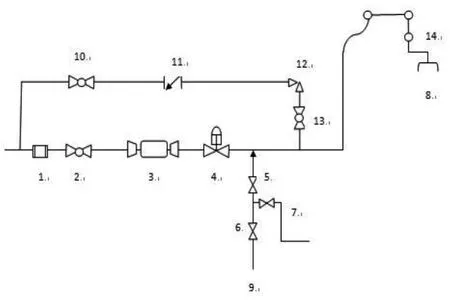

拟改造的简易工艺流程见图2。

图2 拟改造的充装简易工艺流程图

2.1 变更前的风险评估

工作危害分析(job hazard analysis,JHA),是一种安全风险分析方法,适合于对作业活动中存在的风险进行分析,制定控制和改进措施,以达到控制风险、减少和杜绝事故的目的[3]。在施工作业过程中,采用JHA 方法对每个步骤进行风险评估,从风险发生的可能性和后果严重程度进行综合评级,得出变更中的风险,进行分析和控制。

2.1.1 氮气扫线过程中氮气浓度对安全性的影响

《氮气使用安全管理规范》(Q/SY 1366—2011)指出,氮气是一种无色无臭的窒息性气体,比空气稍轻(比重为0.97),空气中的氮气含量过高,氧气浓度下降到19.5%以下时,就可能造成人员缺氧窒息[4]。为避免吹扫过程中产生风险,应严格控制吹扫过程中氮气的浓度,采用以下手段控制和预防风险:

(1)认真做好风险评估和研判:识别氮气来源及流向并做好标记,识别其压力的大小,避免压力过大并肆意加注,以免伤人。

(2)做好人员上岗前培训,杜绝不安全行为出现:对上岗前的人员进行安全教育,技能培训,确保上岗操作人员的精神状态及技术能力满足本项工作需要。

(3)工艺检查到位:技术人员或操作人员对注氮吹扫线进行全面检查,检查管线连接是否完好,螺栓紧固是否到位,避免发生氮气泄漏,导致高浓度氮气对工作人员的安全造成伤害。

(4)应急措施到位:加强上岗操作人员应急演练训练,并在工作现场有相对应的成熟应急预案,保证一旦出现紧急险情,操作人员能够配备与之对应的应急救援器材,迅速反应并进行处置。

2.1.2 检查使用好氮气,保证产品质量

拟改造的氮气吹扫线使用双阀(2 个DN20闸阀)控制,消除阀门本身质量问题,避免介质(液体苯和氮气)互串风险,并且在双阀之间增加1 个DN20 放空闸阀控制,随时检查氮气管线情况。吹扫前对吹扫气源进行放空检查,防止氮气中的水或杂物进入槽车内污染纯苯,影响产品质量。

2.1.3 双阀控制增强防控作用,保证氮气顺利吹扫

氮气吹扫操作法用在极寒天气下,装车停止后,管线压力恢复正常,电液阀处于关闭状态。电液阀密封性好,无泄漏。氮气吹扫操作过程中,氮气只会向槽车罐内单向吹扫,相反方向是密封性好的电液阀和球阀进行阻挡,解决了氮气反吹扫至发车泵出口的可能。

2.1.4 呼吸阀和气相流量开关的本质安全

苯充装完成后,保证槽车的液相与气相同时打开,使吹扫过程中进入槽车的氮气与油气混合后进入油气回收设施的气相总管线进行回收,防止槽车憋压;同时每辆槽车上都设有单独的呼吸阀,平衡槽车的压力,作为保护槽车的最后一道防线。槽车呼吸阀吸入压力为(-0.2~-0.3)kPa,呼出压力为2~3 kPa。进入槽车的氮气被油气回收装置回收处理,如油气回收装置故障或异常,将通过呼吸阀排到槽车外,防止压力急剧增高,导致槽车外壁破裂;同时从现有气相流量开关的流量显示,可以观察出装车时气相排出的流量大小,流量开关设置报警和联锁。当气相流量低于50%时,发出报警;当气相流量低于40%时(或气相管线进入液相),触发联锁停止充装,这样尽量避免呼吸阀开启。

2.1.5 安全阀在装车管线中起到保驾护航的作用

装车现场充装液相管(线)安装安全阀,安全阀起跳压力为1.1 MPa,氮气压力为0.4 MPa,不足以使安全阀起跳,排除氮气压力过高打开安全阀的风险。

2.2 施工前的管控措施

施工作业前,装车岗位与储罐区、销售、保卫等部门做好沟通协调,提前安排好施工期间暂时停止装车,待施工完成后,恢复正常装车。

施工前对作业人员进行三级安全教育,并且进行10 min 安全技术交底。要求施工人员做好安全防护,正确佩戴个人防护用品(personal protective equipment,PPE)及合格的防护器材,使用防爆工具,现场周围拉起警戒绳,严禁与作业无关的人员或车辆进入施工作业区域,影响施工作业。充装鹤管前拟变更改造的原始图见图3。

图3 充装鹤管前拟变更改造的原始图

3 变更过程中风险管控

3.1 变更过程中的风险评估

变更过程前对潜在风险进行研判,应急预案生效。主要考虑施工过程中潜在的风险和管控措施。分4 步进行:

第一步:协调一辆待充装纯苯槽车,与待改造装车口的液相、气相管均连接,评估出纯苯洒落的危害及处理措施。

第二步:现场关闭球阀(切断阀)、电液阀(提前关闭),打开与装车相连的气液相干湿阀,充装鹤管中苯介质缓缓流进槽车内,部分苯介质密闭收集,研判出纯苯的收集办法。

第三步:施工人员正确佩戴PPE 和防护器材,使用防爆工具需对动火短节进行拆卸,整个充装管路的纯苯在外部压强的作用下基本流进槽车内,将需改造的液相充装管短节从槽车上拆下,同时使用铝制容器进行微量介质回收,并打开消防蒸汽进行现场稀释,判别纯苯的危害及相应处理办法。

第四步:将短接进行异地动火,断开处作业需开具《盲板抽堵作业许可证》,对拆卸的短节两侧法兰及时使用末端盲板进行封堵,作出相应风险控制措施。

考虑管廊动火过程中,焊渣火花四处飞溅,周边不同介质管线较多,不确定安全因素难以控制,决定将DN20 氮气管线异地动火预制,管线两头焊接相同公称、压力法兰,管线与管线进行法兰连接,消除焊接产生静电等不确定因素带来的安全隐患。

与氮气主管线接口位置利用氮气总管中的放空阀门,通过加装三通、阀门与带法兰的管线连接,逐步连接到装车口处。

3.2 施工过程中的管控措施

此次施工主要包括高处作业、吊装作业和检维修作业,其中高处作业和吊装作业在装车区域具有较大风险,需严格管控,避免交叉作业。

检查登高作业施工人员的登高作业证,并对其进行安全教育和技术交底,指定好监护人员,安全防范措施落实后,办理《登高作业许可证》[5]。作业人员、监护人按规定着装和佩戴劳动防护用品,同时作业人员务必佩戴符合GB/T 6095—2021 的安全带,作业使用的工具、材料、零件等应装入工具袋,上下攀爬时手上严禁持物并且不应向地面随意投掷工具、材料及其他物品;作业人员严禁通过管廊立柱攀爬至管廊作业区,应使用专门爬梯或是防护梯攀爬至作业地点。对于现场无悬挂安全带施工点,首先拉起安全绳。如果作业条件发生异常变化,必须立即停止作业,重新进行风险研判和作业审批。

吊装作业施工前,应检查吊装司机资格证是否齐全,严格开具《吊装作业许可证》《断路作业许可证》,现场设置警戒线,检查作业环境。吊车停在合适的位置,伸开支腿,固定好位置,起吊前务必进行试吊操作;吊装过程中,操作人员严格听从指挥人员的指挥,做到统一安排。

施工完成后,继续关闭球阀、电液阀,慢慢打开扫线两处DN20 的氮气吹扫阀门,进行试压,然后缓缓打开充装鹤管的液相干湿阀,将氮气放出,带出管线里的微粒杂质,确保管线干净,保证纯苯的产品质量。

4 验收阶段的风险评估

当技改项目变更接近完成时,负责实施技改的部门组织有关人员进行试车前安全审查(prestartup safety review,PSSR),确保项目按审批的要求完成,达到可接受的标准,并且所有已识别的危害都得到了控制。试车前安全检查由各职能部门组成的团队执行,人员包括来自于技术、现场操作、设备和健康、安全与环境管理体系(health,safety and environment management system,HSE)人员。变更实施完成后,变更申请人要及时通知归口职能部室,归口职能部室组织相关人员进行验收,对于验收不合格项,归口职能部室要督促其整改完成。

变更后实物图见图4。

图4 变更改造完成后现场照片

4.1 验收效果风险评估

变更完成后,对现场停靠车辆进行测试,按照充装流程,接好槽车充装鹤管的液相与气相管线,进行装车;装车完毕后缓慢打开氮气吹扫线,吹扫30~40 s 后,从充装鹤管上的DN15 放空阀检查液相充装管内是否已存在氮气,查看是否达到预期目标。操作结束后,首先关闭槽车液相干湿阀,然后关闭氮气气源上手阀,打开放空阀,卸掉金属挠性管内的余压。最后关闭放空阀以及气源下手阀,方便下次继续使用。

4.2 施工后采取的措施

按照工艺变更程序完善修订PID 图、与之对应的操作规程和相应管理制度,对涉及苯装车岗位人员开展技术培训和安全教育,通过考试等方式核实是否胜任该岗位。

5 结论

本文围绕苯装车增加氮气吹扫线在工艺变更管理的实际运行中出现的问题进行研究,对变更申请、变更实施过程、后期验收运行等3 个环节存在的风险进行分析,提出风险管理控制等措施,为变更管理以及特殊作业分析提供参考。