丙烷脱氢装置脱乙烷塔尾气脱硫系统优化

2023-02-18杨春亮张文学谢光伟陈义丰

杨春亮,张文学,谢光伟,陈义丰

(宁波金发新材料有限公司,浙江 宁波 315803)

A 公司一期丙烷脱氢(PDH)装置采用美国Lummus 公司的Catofin 工艺,由中石化宁波工程公司负责设计和建设,装置规模为60 万t/a,装置于2014 年8 月31 日投产。在丙烷脱氢反应过程中,为了减少副反应,提高丙烯选择性,需要向反应系统连续注入一定量的含硫物质,所加注的含硫物质会在反应过程中形成硫化氢和羰基硫,主要富集在脱乙烷塔尾气中,为了减少对下游设备的腐蚀,必须经过脱硫床脱除含硫物质之后,才能送入下游系统。

1 流程简介

脱乙烷塔尾气脱硫床(FF-9001A/FF-9001B)为两床设置,可单床运行,也可并联运行,亦可串连运行,正常运行时单台投用,一开一备。当一床出口尾气总硫含量(以H2S 计)大于20 mg/m3时,认为已到末期,可前置与另一床串联运行。当前一床出口尾气总硫(以H2S 计)达到100 mg/m3时,脱硫剂已经达到吸附饱和状态,需要将该床层切出更换脱硫剂。脱乙烷塔尾气脱硫系统流程图见图1。

图1 脱乙烷塔尾气脱硫系统流程图

2 脱硫剂选择

经过冷箱回收冷量后的脱乙烷塔尾气温度为40 ℃,压力为0.4 MPaG,流量为3.2 t/h 左右,进入脱硫床(FF-9001A/B)进行脱硫,然后作为加热炉的燃料气使用。脱乙烷塔尾气组成见表1。

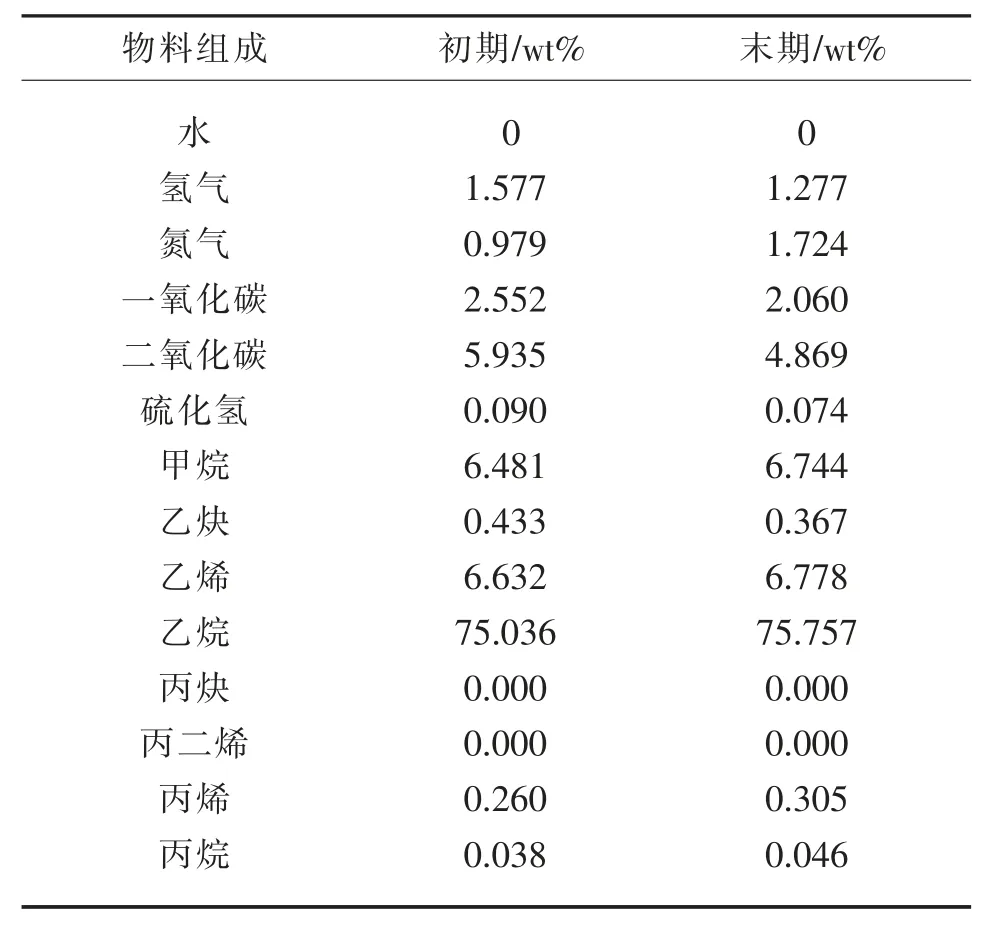

表1 脱乙烷塔尾气组成

从表1 可以看出,脱乙烷塔尾气中CO2含量较高,约占5%~6%,传统的干法脱硫剂多以金属氧化物、活性炭等作为主要成分,穿透硫容(单位体积的脱硫剂在确保工艺气中硫净化度指标的前提下,所能吸收硫的最大质量) 一般为10%左右,理论硫容(按其化学反应方程式计算出来的硫容)一般为15%左右。处理气体中CO2含量对该类脱硫剂的影响较大,在高CO2含量体系中硫容下降很快,不适用于高CO2含量体系中脱硫[1]。因此选用比表面积大、硫容高、净化速度快、抗水性好的羟基氧化铁作脱硫剂。

表2 羟基氧化铁脱硫剂的物性参数

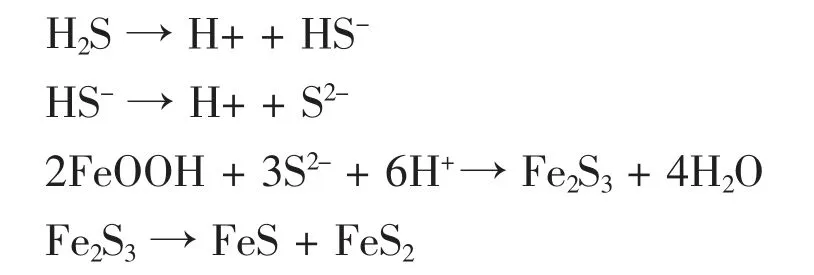

羟基氧化铁脱硫剂具有脱硫条件温和、反应迅速、常温硫容大、适用范围广泛等特点,对少量的简单有机硫化合物也有一定的脱除效果;尤其是对于原料中的硫化氢具有极高的脱除效率,可将原料中含量为0.1%的硫化氢迅速脱至1×10-6;可广泛应用于油田伴生气、合成气、烃类、二氧化碳等各种工业原料中硫化氢的脱除工艺。脱硫过程如下[1-3]:

羟基氧化铁脱硫剂也有其局限性:只能适用于常温~80 ℃工艺条件;使用后的废剂中含有大量自由能很高的FeS2/FeS 物质,遇空气会有自燃的风险,因此卸出催化剂前需对废剂进行钝化处理或者无氧作业。

3 脱硫剂失效及原因分析

自装置投产以后,单独使用FF-9001A 运行,但在FF-9001A 运行两个半月后,出口总硫就超过20 mg/m3,提前失效,只能采用A 前B 后的串联方式运行。

经与脱硫剂厂家讨论,并结合脱硫过程分析认为,羟基氧化铁脱硫剂通常用于含水气相物料脱硫,气体中的硫化氢通过与羟基氧化铁的吸附水离解为H+和S2-;H+和S2-同羟基氧化铁的OH-和O2-反应,生成Fe2S3和H2O,Fe2S3再分解成FeS2和FeS。因此水在脱硫过程中起到关键作用,加快H2S 电离,形成H+和S2-,从而加快脱硫反应的效率。

而脱乙烷塔尾气因其上游工段低温工艺的要求,工艺物料已通过3A 分子筛脱水至1 mg/m3以下。当尾气经过脱硫床脱硫时,脱硫剂本身吸附的水分只能维持短期脱硫反应。随着脱硫剂中的水分被干燥的脱乙烷塔尾气持续带走,造成水分缺失,脱硫剂活性随之下降,床层穿透。因此需要向脱硫剂补充一定量水分以恢复活性(表3)。先后两次向FF-9001A 注水,投用后起初脱硫效果得到明显改善,出口总硫在20 mg/m3以下,但是很快床层再次被穿透。

表3 脱硫床注水情况

由于两次注水均未达到预期效果,为了进一步分析失效原因,在2015 年3 月将FF-9001A 卸出催化剂,分别在底部(入口)、中部、顶部(出口)取样,分析结果见表4。

表4 废脱硫剂取样分析结果

从表4 可以看出,脱硫剂的平均硫容(每单位重量的脱硫剂所能吸收的硫的重量)还有23.69%,说明硫容并不是造成脱硫剂失效的根本原因,印证了水分的不足是导致脱硫效果下降的关键因素。

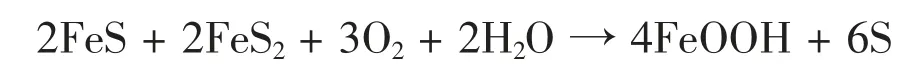

部分失效的脱硫剂外表面因发生脱硫反应而呈黑色或黑灰色,暴露在空气中后被氧化生成单质硫,使脱硫剂呈黄褐色,同时伴有放热现象。吕诗淇等[4]对吸收H2S 气体后使其通过空气再生的羟基氧化铁脱硫剂进行XRD 表征,发现该羟基氧化铁中含有单质硫。氧化反应机理如下[3]:

还有部分硫可能转化为高价硫化合物:

4 优化措施

4.1 脱硫系统流程优化

为解决脱硫剂运行过程中缺水问题,在脱硫床入口总管增加蒸汽注入流程,连续注入蒸汽补充水分,该系统包括隔离手阀、调节针型阀、流量计及单向阀,控制蒸汽注入量为1~3 kg/h,确保脱乙烷塔尾气中的水含量在300~1000 mg/kg,以保证脱硫效果。

原有流程只能实现脱乙烷塔尾气从脱硫床下部进入、上部流出的功能,无法实现从脱硫床上部进入、下部流出的功能。对原有流程进行改造,增加相应的阀门和管线,通过切换阀门实现脱乙烷塔尾气在脱硫床中上进下出功能,优化蒸汽在床层中的分布,改善脱硫效果。

在脱硫床出口增加压力控制系统。该系统包括压力调节阀、压力变送器、快速切断阀,可以将多余的脱乙烷尾气自动稳定地输送至界外燃料气系统(图2)。

图2 改造后的脱乙烷塔尾气脱硫系统流程图

4.2 优化脱硫剂装填过程

由于羟基氧化铁脱硫剂本身比较干燥,自身所含水量仅能维持较短的反应时间,为保证较好的初活性,需要在装剂前向脱硫剂补充一定量的水分,补水量一般是脱硫剂重量的2%~4%,采用新鲜水即可,待补充完水分之后再进行装填。

为防止脱硫剂在运行过程中被脱乙烷塔尾气夹带而造成损失,影响脱硫效果,在床层底部先铺设一层10 目的不锈钢丝网,丝网翻边高度为150 mm;再装填各种规格瓷球高度为550 mm;然后装填补充过水分的脱硫剂,最后在顶部装填各种规格瓷球高度为200 mm,见图3。

图3 脱硫剂装填示意图

5 优化后的运行情况

通过优化脱硫系统工艺流程和脱硫剂装填过程,采用单台运行、串联运行、下进上出、上进下出等多种方式组合运行,脱硫效果见图4。

图4 优化后的脱硫效果

从图4 可以看出,经过优化脱硫后的脱乙烷塔尾气中的硫含量基本控制在20 mg/m3以下,水含量基本在(3~10)mg/L 之间,脱硫剂的寿命基本维持在1 年左右,满足工艺要求。

自改造后,脱硫系统已运行7 年。2022 年8月,对FF-9001A/FF-9001B 定期检查,发现底部筒节环焊缝周边存在较为严重的腐蚀现象,均为点蚀,且最小壁厚仅剩4.1 mm(名义厚度为14 mm),见图5。

图5 筒节焊缝周边腐蚀情况

FF-9001A/FF-9001B 原设计工况含H2S、CO2,但不含水,因此采用碳钢材质。注蒸汽后水含量增加,形成了CO2/H2S 共存腐蚀体系,少量的H2S 会对CO2腐蚀产生明显影响,使腐蚀情况变得极其复杂和难以把握[5]。考虑到运行安全,准备整体更换FF-9001A/FF-9001B,材质升级为不锈钢。

6 结论

(1)羟基氧化铁脱硫剂通常用于含水气相物料脱硫,对于干燥气相物料脱硫,在装填前需提前对脱硫剂补充水分,补水量一般是脱硫剂重量的2%~4%。

(2)通过向干燥气相物料连续注入蒸汽补水和优化脱硫系统工艺流程,可明显改善羟基氧化铁脱硫剂的脱硫效果,硫含量基本控制在20 mg/m3以下,寿命为1 年左右。

(3)注入蒸汽后,脱硫床内形成了CO2/H2S 共存腐蚀体系,对碳钢材质的脱硫床产生严重的腐蚀,需要升级至不锈钢材质。