SiC 光学材料亚表面缺陷的光热辐射检测

2023-02-18刘远峰李斌成赵斌兴刘红

刘远峰 李斌成† 赵斌兴 刘红

1) (电子科技大学光电科学与工程学院,成都 610054)

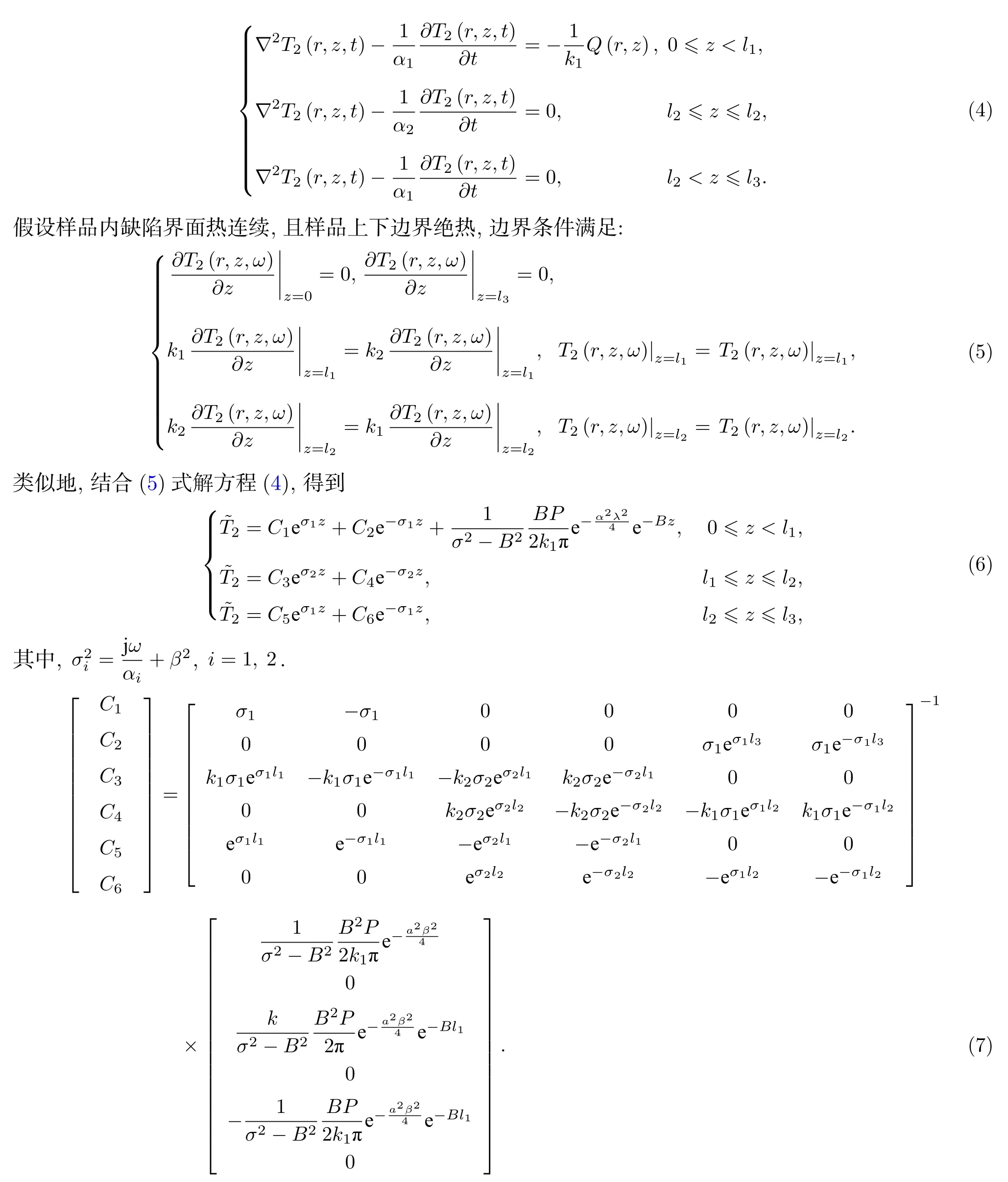

2) (中国科学院光电技术研究所,成都 610209)

SiC 以优异的物理性能和良好的工艺性能,逐渐成为大型空间成像光学系统主镜的首选轻量化光学材料.SiC 镜坯制备及加工过程中引入的亚表面缺陷会严重影响最终的镜面质量以及光学系统的成像品质.针对SiC 材料亚表面缺陷的检测问题,本文采用光热辐射技术进行分析: 分别建立均匀样品的单层理论模型和含空气层缺陷的三层理论模型,用于计算无缺陷和存在缺陷区域的光热辐射信号.通过对三层理论模型信号的相位仿真分析,提出利用相位差-频率曲线的特征频率估算缺陷深度的经验公式;利用光热辐射装置测量存在亚表面缺陷的SiC 样品,分析缺陷区域的光热辐射信号分布,利用经验公式计算缺陷深度,并与缺陷实际深度分布进行对比分析.实验与计算结果显示,光热辐射技术能有效探测SiC 镜坯的亚表面缺陷及其形貌,并且对于界面与样品相对平行且较为平缓的亚表面缺陷,其缺陷深度可通过经验公式准确确定.

1 引言

自20 世纪70 年代,SiC 材料作为光学材料越来越受到重视[1,2].随着制造设备与工艺技术的发展,SiC 性能不断提高,拓展了其在新型反射镜材料方面的应用前景.由于密度小、硬度大、尺寸稳定性和热性能稳定性高以及各向同性的机械性能等特点,SiC 成为了制备大型光学主镜的首选轻量化材料[3,4].日本2006 年发射升空的太阳同步轨道AKARI 太空望远镜[5],其光学系统主镜是有效口径0.67 m,焦距4.2 m 的SiC 反射镜,为首次在实际应用的太空望远镜上使用SiC 为主镜材料;欧洲航天局[6]于2009 年利用SiC 材料为主镜的赫歇尔太空望远镜发射成功,作为迄今为止世界上口径最大的大型远红外太空望远镜,其主镜口径达3.5 m,重量仅300 kg,约为传统材料相同口径主镜镜体重量的1/5.此外,2018 年中国科学院长春光学精密机械与物理研究所[7]成功研制出口径达4.03 m的SiC 单体反射镜,是目前国际公布的口径最大的高精度单体SiC 非球面反射主镜.

由于材料特性与制备工艺限制,SiC 在制备过程中会产生气泡等缺陷,在后期加工过程中其高硬度低断裂韧性的特点也会导致出现断裂等损伤.成型的SiC 坯体中存在一定的孔洞缺陷,当缺陷深度为几微米至几百微米、横向尺寸大于几微米时(不同加工阶段(粗磨、精磨、粗抛、精抛等)对应缺陷深度不同),不仅会影响光学加工质量,最终还会影响镜面质量[8−11],因此对SiC 表面及亚表面缺陷的检测尤为重要.光学材料亚表面缺陷检测一直受到广泛关注和重视,现已发展出多种检测技术,主要分为有损检测和无损检测两类.有损检测主要是通过物理手段或化学试剂将缺陷暴露在表面,再结合显微镜进行观察来获取缺陷信息,常见的包括恒定化学刻蚀速率法[12]和角度抛光法等[13].无损检测避免了对待测样品的不可逆破坏,主要包括全内反射检测技术,白光干涉技术和荧光检测技术等.其中,全内反射检测技术精度低[14],难以满足光学元件亚表面缺陷微观尺寸的检测要求;光学相干层析技术[15]很难实现光学元件亚表层缺陷的大面积检测;共聚焦荧光扫描显微技术[16]速度非常慢,受限于亚表面缺陷形状的复杂程度,且这类光学检测技术均受限于光束的穿透深度,仅能测量表面或浅近表面(深度1 µm/10 µm 量级)的缺陷.

光热辐射(photothermal radiometry,PTR)技术从原理上具备检测材料亚表面(深度微米/亚毫米量级)缺陷的能力,具有无损、无接触、灵敏度高、测量速度快等优点[17],自提出以来已成为材料热学参数测量和亚表面缺陷无损检测的有力手段.日本学者Nakamura 等[18]首先利用PTR 技术得到了含缺陷材料的PTR 表面形貌,随后不断有学者对PTR 技术检测材料亚表面缺陷开展了深入研究[19−21].而针对PTR 技术检测材料内部缺陷的定量分析这一难点,曹丹等[22]借助共轭梯度法计算了材料内部缺陷深度,Muramatsu 等[23]用传递矩阵法数值模拟了多层材料的温度场分布,通过反演来定位碳纤维材料中缺陷的位置.马晓波等[24]使用Levenberg-Marquart 算法对缺陷深度进行了反演.尹国应等[25]通过有限元分析模拟了含缺陷材料的稳态波动温度场,提出了确定盲孔缺陷深度和边界的经验公式.本文通过分析三层样品PTR信号的相位差-频率曲线提出采用特征频率对应的热扩散长度确定缺陷深度,在50— 500 µm 内做出理论计算,获得了与实际深度一致的结果,为PTR技术检测SiC 材料亚表面缺陷奠定了基础.

2 理论分析

2.1 温度理论模型

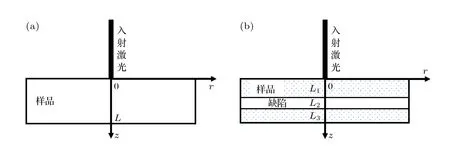

在PTR 技术中,SiC 样品吸收照射在其表面的连续调制激光,材料内部产生周期性变化的温度分布.样品无缺陷区域可看成是均匀的,采用单层模型描述.当样品尺寸远大于照射激光光斑半径时,如图1(a)所示,产生的温度场符合下列热传导方程:

样品内部存在缺陷的区域理论上可以近似为三层结构[26],如图1(b)所示,即中间层为缺陷层,此时热传导方程为

图1 PTR 理论模型 (a) 单层模型;(b) 三层模型Fig.1.Configuration of PTR theoretical model: (a) One-layer model;(b) three-layer model.

2.2 PTR 信号

PTR 技术检测被测样品表面的红外辐射信号.根据Stefan-Boltzmann 定律,待测样品表面的红外辐射能流密度为

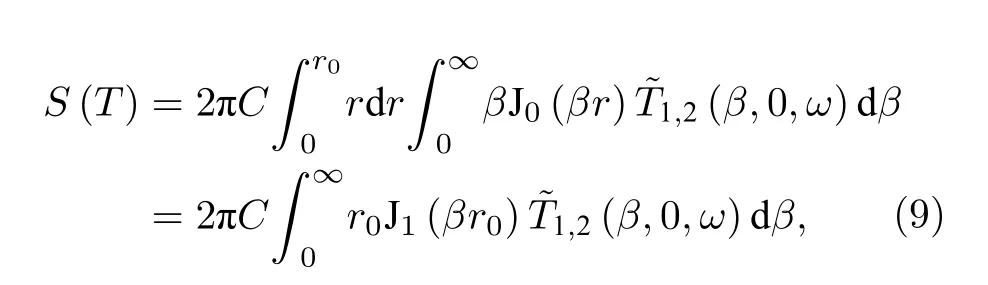

其中,ε是样品材料的光谱发射率,Stefan-Boltzman常数σb=5.670×10−8W/(m2·K4) .样品表面温度T=T0+∆T,T0是材料未受激光照热时的初始温度,ΔT是激光照射后的温升.在激光照射产生的温升远小于初始温度、且仅考虑其交流分量时,待测样品表面的交流PTR 信号S(T)可表示为

式中,C为常数,r0为探测器光敏区半径,J0为零阶Bessel 函数.S(T)是复数形式,其幅度和相位通过锁相放大器测量.

2.3 缺陷深度对PTR 信号的影响

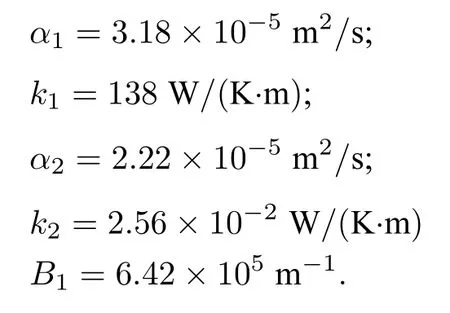

利用(9)式进行数值仿真,分析亚表面缺陷对PTR 信号的影响.SiC 样品参数通过无缺陷区域的实验测量结果获得,并假设缺陷层为厚度L2−L1=1 µm 的空气,三层模型数值仿真的主要参数如下:

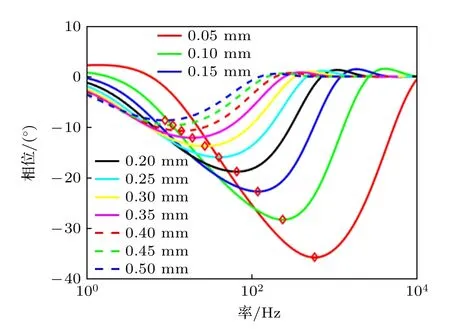

考虑到PTR 信号相位相比幅度具有不受样品表面状态影响、灵敏度高的特点[26,27],通常采用相位信息探测样品亚表面缺陷.图2 为不同缺陷深度时PTR 信号相位差随调制频率的变化曲线,相位差定义为存在缺陷区域与无缺陷区域PTR 信号相位的差值,其中缺陷深度定义为样品表面到缺陷上表面的厚度.结果显示,针对一定的缺陷深度,随调制频率增加,相位差绝对值首先逐渐增大,在某个频率位置达到极值,而后逐渐变小,不同缺陷深度的曲线都存在一个极值点.现定义其对应的频率f0为特征频率,仿真分析发现该特征频率与缺陷深度存在关联.这是因为热传导过程中,热波抵达缺陷结构时受到一定程度的阻碍[28],导致PTR信号出现明显变化.仿真分析发现特征频率f0对应的热扩散长度µ0=与缺陷深度L1之间存在近似线性关系,利用最小二乘法将理论深度L1与对应的热扩散长度µ0按照L1=Cµ0拟合,得到系数C=0.4787.即得到下列经验公式:

图2 不同缺陷深度下的PTR 相位差-频率曲线Fig.2.Phase difference-frequency curve of PTR signal in different defect depths.

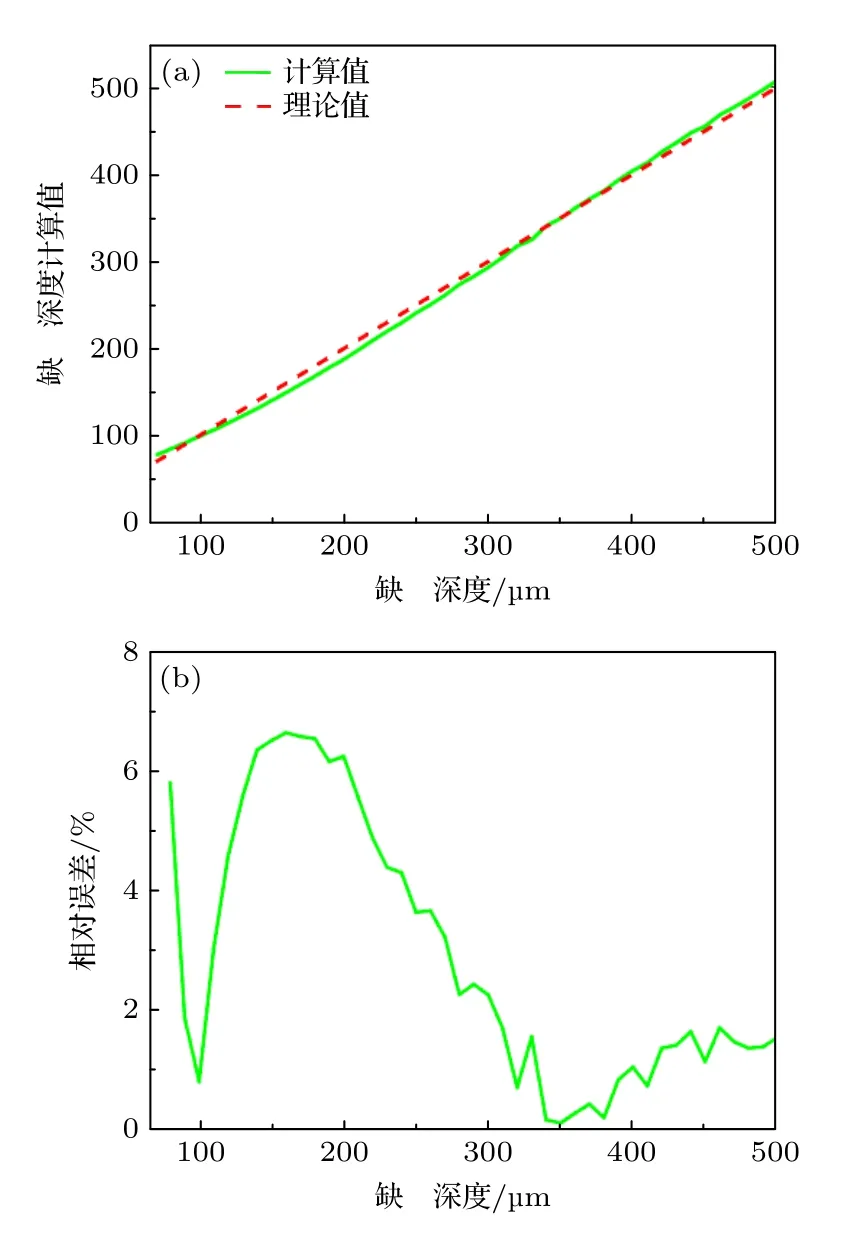

由(10)式计算得到的估算值与理论缺陷深度的比较如图3 所示,在计算缺陷深度范围内(50—500 µm),计算值与理论值差别很小,相对误差小于7.5%,由特征频率确定的缺陷深度具有一定的准确性.

图3 缺陷深度计算结果 (a) 计算值与实际值比较;(b) 相对误差随深度的变化Fig.3.Calculation results of depth of defect: (a) Comparison between calculated value and actual value;(b) relative error of different depths.

需要说明的是,上述计算结果是在缺陷为空气、厚度为1 µm 的假设下获得的.进一步计算结果表明在缺陷为空气的条件下,缺陷厚度的变化对(10)式的影响较小.这是因为空气热导率远低于SiC 热导率(比率为1.86×10–4),SiC 上层的热量通过缺陷空气层传导到下层非常少,上层温度分布几乎不受空气层厚度的影响.

3 实验装置及样品

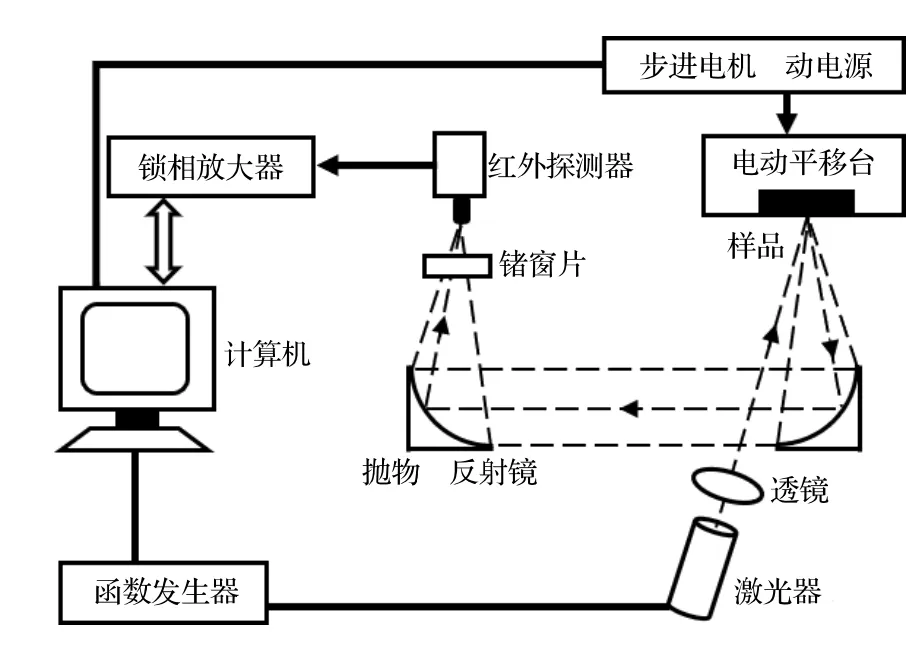

PTR 实验测量装置如图4 所示.由函数发生器对波长980 nm 的半导体激光器进行方波强度调制,激光束经透镜聚焦后照射在样品表面,其功率为1.22 W,在样品表面的光斑半径为208 µm.样品的红外辐射信号经离轴抛物面镜组收集并聚焦到碲镉汞红外探测器探测,探测波段2—12 µm.红外探测器前放置镀有增透膜的锗片以滤除照射激光束的影响.探测器输出信号经锁相放大器解调分析,得到PTR 信号的幅度和相位.

图4 PTR 实验装置Fig.4.PTR experimental setup.

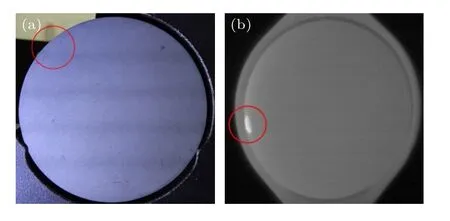

实验中使用的SiC 样品如图5 所示,其口径100 mm,厚度7.7 mm.光学图像(图5(a))显示其表面均匀,无可视缺陷,但线扫描红外辐射图像(图5(b)[29−31])显示样品在边缘存在一处亚表面缺陷,缺陷横向尺寸约为5.5 mm×2.3 mm,且形状不规则.

图5 SiC 样品示意图 (a) 光学图像;(b) 线扫描红外辐射图像[29−31]Fig.5.SiC sample under test: (a) Optical image;(b) linescanned infrared emission image showing subsurface defect marked with a red circle[29−31].

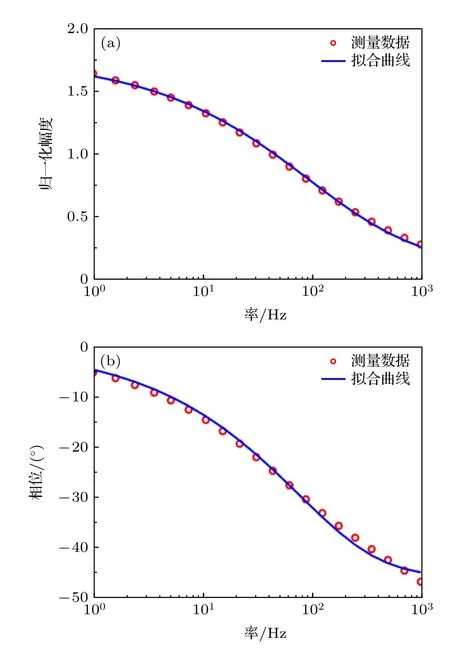

通过PTR 实验装置测量样品无缺陷区域PTR信号的频率扫描特性,利用(3)式和(9)式对其进行最小二乘法拟合,可反演出材料的热物理参数.图6 分别为样品幅值、相位频率特性的实验测量值及其拟合曲线,经拟合得到: 热扩散系数α=3.18×10–5m2/s,光吸收系数B=6.42×105m–1.

图6 样品无缺陷区域PTR 信号的实验结果及其最佳拟合曲线 (a) 幅度;(b)相位Fig.6.Experimental frequency dependence of PTR signal and corresponding best-fit for the defect-free region of the SiC sample: (a) Amplitude;(b) phase.

为实现SiC 样品亚表面缺陷的检测,首先对样品全口径扫描测量,确定存在亚表面缺陷区域的位置,然后对缺陷区域实现不同调制频率和高空间分辨率的位置扫描测试.在不同调制频率下,控制电控扫描位移台以0.1 mm 的步长对缺陷区域进行二维扫描,获得样品缺陷区域PTR 信号的二维分布,然后利用(10)式,获取测量点位置处缺陷的深度信息.

4 结果与讨论

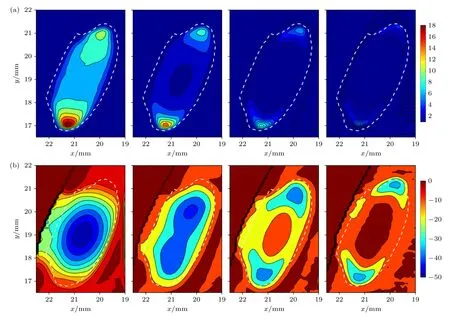

图7 是频率分别为5,37,245 和960 Hz 时缺陷区域的幅值比与相位差等高线分布图,其中幅值比为缺陷区域与无缺陷区域光热信号幅值的比值,相位差为对应的相位差值.图7 中白色虚线表示缺陷区域的轮廓,幅值比分布的变化主要是随着频率增大区域两端的“丘顶”逐渐降低至消失;相位差分布在较低频率时呈现中间低四周高的“洼地”,随着频率增大中间的“洼地”消失,两端出现“洼地”,这与缺陷形貌为中间深两端浅的特征符合.相对于幅值,相位整体变化更为明显清晰.

图7 SiC 样品不同频率(5,37,245 和960 Hz)时缺陷区域PTR 信号的二维分布 (a) 幅度比;(b) 相位差Fig.7.Two-dimensional spatial distributions of PTR signals measured at different modulation frequencies (5,37,245,and 960 Hz,respectively) for the defect region of the SiC sample: (a) Amplitude ratio;(b) phase difference.

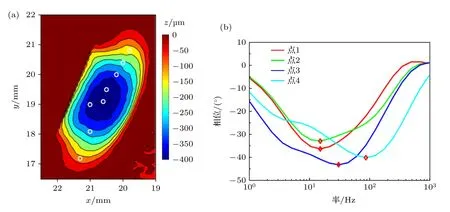

图8(a)为缺陷的实际深度分布,通过有损方式将缺陷部位整体取出后,采用光学轮廓仪测量其形貌,获得缺陷的纵向深度分布.因为实际样品的缺陷面积有限,且界面形状不规则,与仿真模型中缺陷截面为无限大平面的理想状态有较大差距,复杂的界面会使得热波分布不再均匀,因此,PTR 信号的频率分布特性与理论模型的仿真结果存在一定差异.相对而言,靠近缺陷区域中心的位置,在一定范围内其缺陷分界面较为平缓,与理论仿真中的理想条件较符合,因此这些位置的热波分布也与理论状态较为接近,可用(10)式估算缺陷深度.

图8 (a) 实际的缺陷深度分布;(b) 部分测量点的PTR 信号相位差-频率曲线Fig.8.(a) Actual depth distribution of the defect region;(b) phase difference frequency curves of PTR signals at some measuring points.

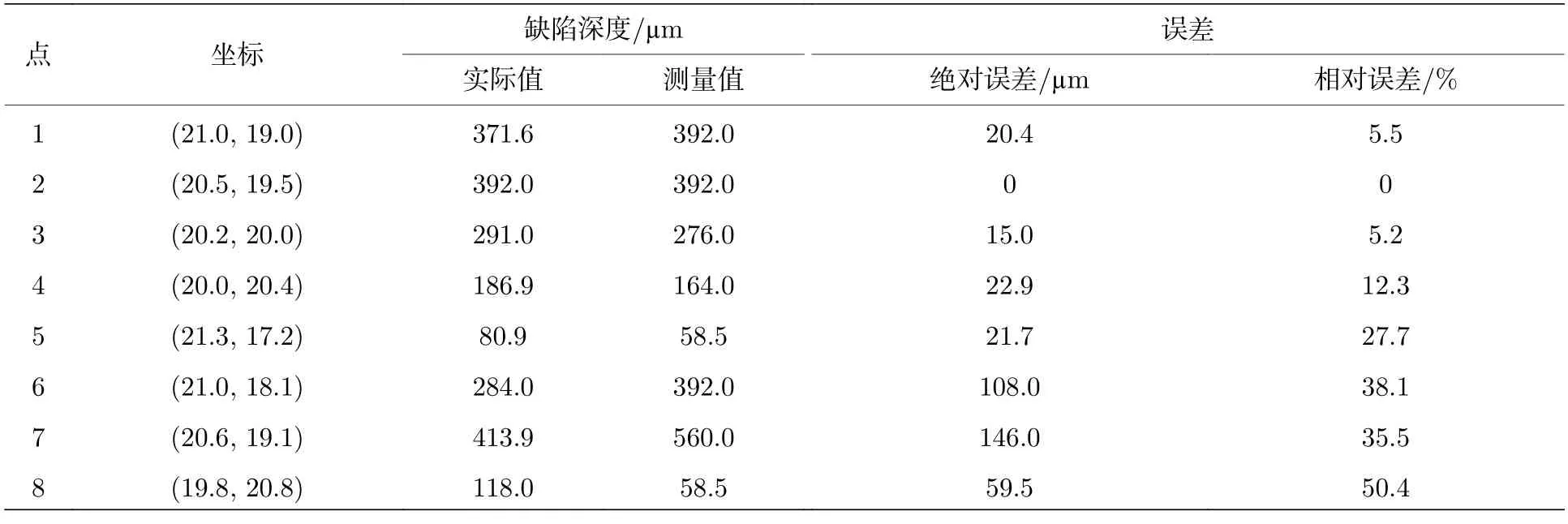

对缺陷区域内多个不同位置点进行PTR 频率(1—1000 Hz)扫描测量,得到各自的相位差-频率曲线(其中4 个测量点结果如图8(b)所示).采用(10)式对这些测量点的缺陷深度进行估算,结果见表1.其中,靠近缺陷区域中间的测量点1 和2,对其深度估算的误差分别为0 和5.5%,相对较低.而在边缘区域的测量点由于不规则形状影响较大,深度估算误差较高.总体而言,深度测量结果与实际形貌基本一致.

表1 测量点的缺陷深度估算结果Table 1.Estimated results of defect depth at measuring points.

上述实验结果表明PTR 技术不仅可准确确定缺陷位置,对于深度分布坡度较缓的缺陷,还可利用本文提出的经验公式,即(10)式确定缺陷深度.但由于SiC 材料高的热扩散率,导致深度确定精度主要受缺陷形貌影响较大,不规则的缺陷形貌将改变表面温度分布,产生测量误差.

5 结论

应用PTR 技术检测SiC 镜坯的亚表面缺陷,通过数值仿真PTR 信号相位差-频率特性发现与缺陷深度关联的特征频率,该特征频率对应的热扩散长度与缺陷深度之间存在近似线性关系,仿真结果显示由此确定的缺陷深度与真实值非常接近.进一步对存在缺陷区域的SiC 样品进行了实验测量,得到了不同频率的幅度、相位信号的二维分布,并通过计算相位差-频率曲线获得了缺陷区域内的缺陷深度,与实际缺陷深度基本一致.实验结果验证了PTR 技术检测SiC 亚表面缺陷的技术可行性,为SiC 光学材料的亚表面缺陷检测提供了一种新的技术途径.值得一提的是,本文主要针对的是SiC镜坯材料,关注的缺陷位置较深.而对于经过粗磨成形甚至精磨后的镜坯较浅缺陷(低于50 µm)的无损检测,可通过提高PTR 测量调制频率并建立新的缺陷深度计算经验公式实现更高精度的缺陷深度测量,这可望成为下一步研究的重点.