白车身弯扭刚度试验与仿真对比

2023-02-18王多华

王多华,周 力,周 洋

白车身弯扭刚度试验与仿真对比

王多华,周 力,周 洋

(招商局检测车辆技术研究院有限公司,重庆 401329)

汽车白车身刚度同时影响着驾乘人员的乘坐舒适性和安全性,论文以某乘用车白车身为研究对象,分别使用试验方法和计算机数值模拟仿真方法获取了该白车身的弯曲静刚度和扭转静刚度。通过对结果进行对比分析,发现两种方法所得白车身刚度值均达到设计要求,且两种方式得到的刚度曲线均很平滑,说明该白车身的整体刚度设计合理。该结果相互验证了两种方法的可靠性,为白车身的设计提供了数据参考。

白车身;弯曲静刚度;扭曲静刚度;仿真方法

白车身静刚度是评价汽车安全性和舒适性的重要指标之一,车身刚度不足,会导致汽车抵抗路面载荷以及空气阻力的能力不足,汽车行驶时会由于车身变形过大,出现异响、车窗门缝漏风等情况,同时在碰撞过程中也会由于门框变形过大,车门卡死的情况[1-2]。因此在汽车整车开发阶段,获取合理的白车身弯扭刚度值是非常重要,不少研究者对车身薄壁结构都进行了比较深的理论研究[3-4],通常获取白车身弯扭刚度值得方式有两种,即试验方法和计算机数值模拟仿真方法[5-7]。试验方法通过给生产出来的实际的白车身进行加载,同时测量变形量,通过数学计算获取刚度值;仿真方法为通过计算机软件构建三维数字模型,然后进行模拟试验状态进行加载,从而获取刚度值;仿真方法在缩短设计周期和降低研发成本方面有明显优势[2],本文以某白车身为研究对象,通过试验与仿真两种方法分别获取了该白车身的弯扭静刚度,并对结果进行了对比分析。

1 白车身静刚度评价方法

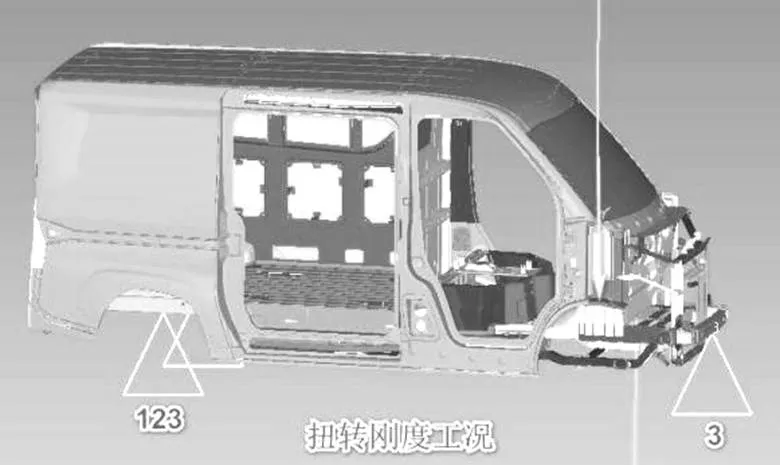

白车身静刚度一般为白车身弯曲刚度和扭转刚度,即白车身在受到弯曲载荷或者扭转载荷下抵抗变形的能力。扭转刚度计算公式为

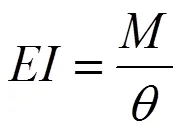

式中,M为扭转力矩;θ为相对扭转角,如图1所示,加载点一般为白车身左右两侧前悬支撑点位置。

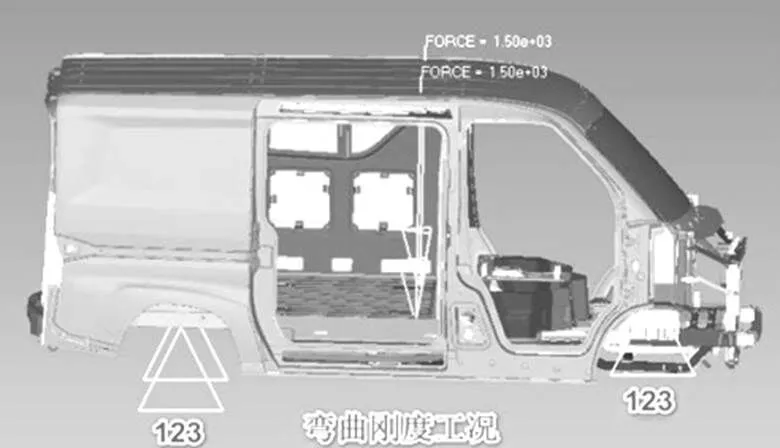

弯曲刚度计算公式为

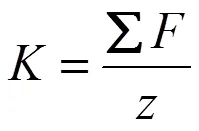

式中,F为施加的垂直载荷,加载点通常为前后;Z为在载荷下垂直最大挠度,如图2所示。

2 试验方法获取白车身弯扭刚度值

试验方法获取白车身弯扭刚度值主要用到的设备有加载系统、数据采集仪、位移传感器、白车身安装平台。试验时,先将白车身按照试验规范安装在试验平台上,调整好试验所需约束的自由度,布置好位移传感器,然后按照试验方案在准确的位置施加对应的载荷,同时使用数据采集仪记录车身各个相关位置的变形量,最后根据公式计算出相应的刚度值试验,试验现场如图3、图4所示。

图3 扭转刚度试验现场照片

图4 弯曲刚度试验现场照片

试验正式开始前,为消除安装间隙,需先对白车身缓慢施加试验载荷,然后缓慢卸载到0,重复此过程2至3次,弯曲试验、扭转试验都需进行此操作。扭转刚度测试时,一般还需记录门框在载荷作用下的变形量,传感器一般布置在门框对角最大长度方向,门框变形量的记录为后续车身结构优化提供参考。

3 计算机数值模拟方法获取白车身弯扭刚度值

计算机数值模拟仿真方法获取白车身弯扭刚度值主要流程:(1)按照实际车辆尺寸构建三维模型;(2)对模型进行简化和清理,简化和清理对整车弯曲扭转刚度影响极小部位有利于减少仿真结果计算时间;(3)对简化后的模型进行网格划分,不同的车身结构选择不同的单元尺寸,网格质量对计算速度和计算精度有重要影响[8],本文设置的基本网格尺寸为10 mm,对于较小的部件选用的网格基本尺寸为5 mm,最小网格尺寸不小于2 mm;(4)设置单元属性,包括单元材料属性和单元厚度等,本文中所用钢材的杨氏模量为2.1×105MPa,密度为7.85×103kg/m3,泊松比为0.3;(5)按照试验方案在准确的位置施加约束及对应的载荷;第六步是求解,根据求解得到的变形量计算出对应的刚度值。有限元模型的约束方式及加载方式如图5、图6所示。

图5 扭转刚度试验有限元模型

图6 弯曲刚度试验有限元模型

4 试验与仿真结果对比

4.1 扭转刚度试验与仿真对比

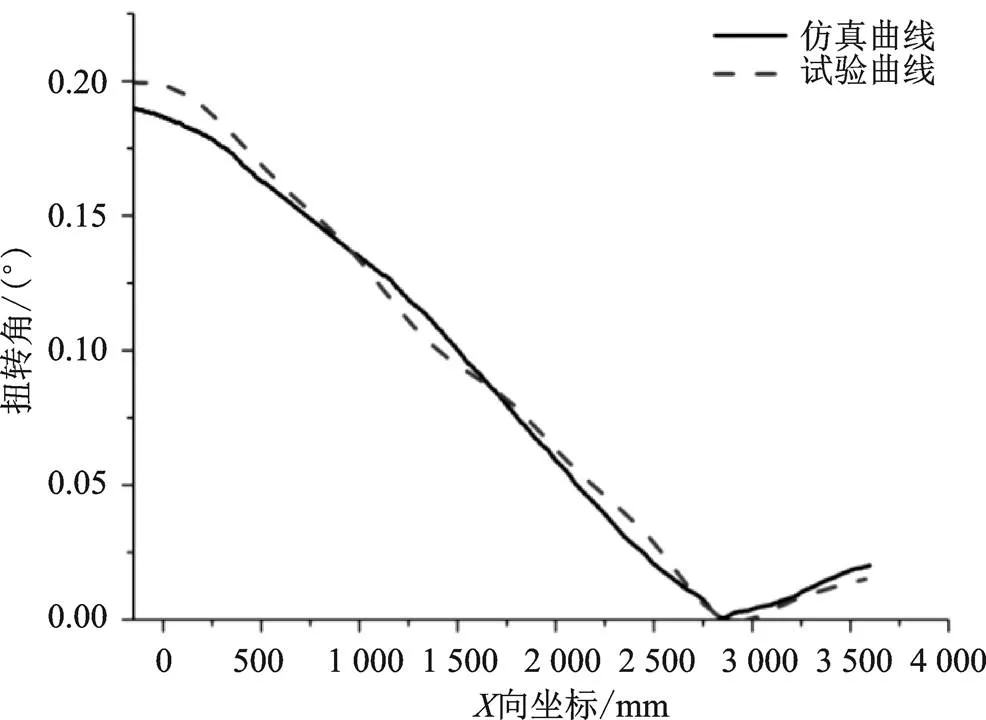

扭转试验照片如图3所示,约束方式为前悬通过球铰连接到加载立柱上,后悬利用球铰约束、、三个方向的移动自由度,仿真约束方式如图5所示,扭转所施加扭矩为2 000 N.m,试验所得刚度曲线与仿真曲线对比如图7所示。

图7 仿真与试验扭转角曲线对比图

由图7曲线可以看出,仿真结果与试验结果一致性较高,同时发现该试验车型扭转角沿车身纵向的分布曲线较为平滑,说明车身整体结构刚度分配较合理。评价车身的刚度好坏,除了要看总体刚度值是否满足设计目标值外,还应考虑白车身各开口(左右门、风窗等)的变形量,如表1所示。

表1 白车身各开口变形量试验与仿真对比

在2 000 N.m的扭矩条件下,要求各开口变形量小于5 mm,由表1可知,该车型的开口变形量全部满足要求。

4.2 弯曲刚度试验与仿真对比

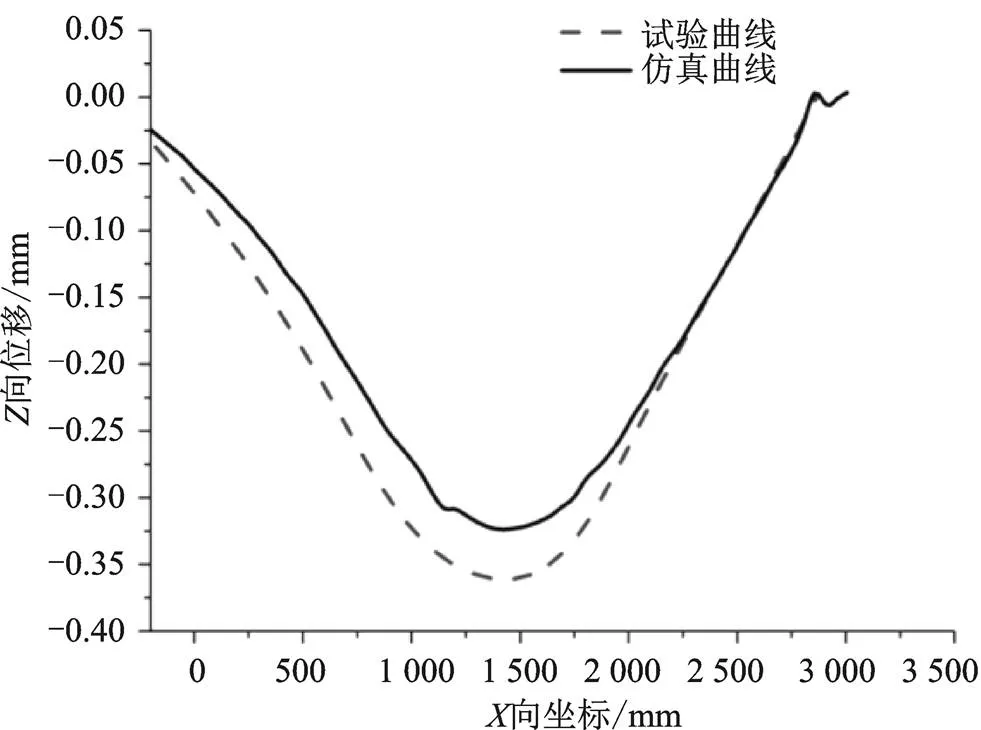

弯曲试验照片如图4所示,约束方式为前后悬四个位置均用球铰连接,即约束均、、三个方向的移动自由度,加载位置前后悬中间位置,加载力分别加载在车辆左右两侧纵梁上,两侧力大小均为1 500 N,仿真模型如图6所示。

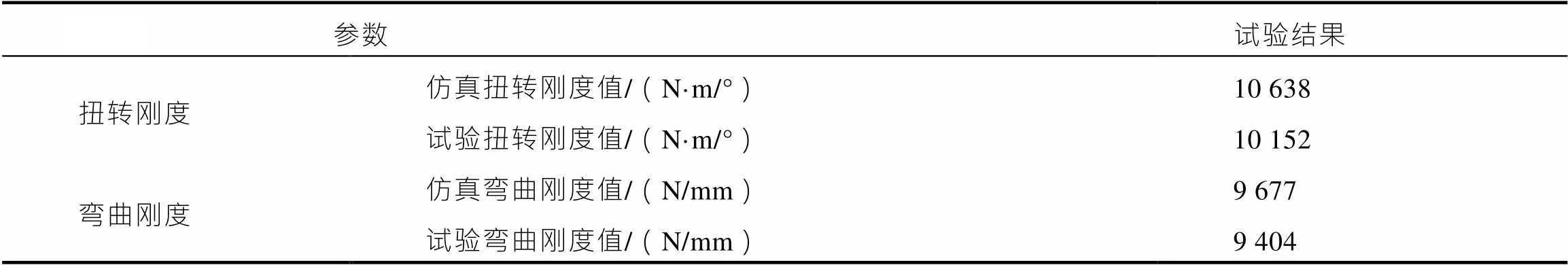

4.3 弯扭刚度试验与仿真试验结果对比

由图8曲线可以看出,该试验车型扭转角沿车身纵向的分布曲线较为平滑,说明车身整体结构刚度分配较合理。本文研究车型对应白车身的扭转刚度设计目标值要求不小于10 000 N·m/°,弯曲刚度设计目标值要求不小于8 000 N/mm,由表2试验结果与仿真试验可看出该白车身静刚度满足设计要求,且仿真结果结果与试验结果相差很小,相互验证了结果的准确性。

图8 仿真与试验Z向变形量对比曲线

表2 弯扭刚度试验与仿真结果

5 结论

获取准确白车身弯扭刚度值的目的是为了指导汽车车身设计,本文在相同加载条件和相同约束条件下通过试验方法与数值模拟仿真的方法获取了同一车型的弯扭刚度值及各开口变形量值,两种方法获取的刚度值相差较小,相互验证了两种方法所得结果的准确性,为白车身的设计提供了数据参考。

[1] 于国江.汽车白车身刚度仿真分析与检测技术研究[D].长沙:湖南大学,2014.

[2] 李金龙.某轿车白车身刚度、强度及模态有限元分析[D].重庆:重庆大学,2015.

[3] 钟巧波,朱永萍,肖春燕.车身薄壁结构的刚度理论研究及应用[J].时代汽车,2018(8):139-141.

[4] 邢子敬,侯文彬,刘斌,等.概念设计中梁截面对车身刚度影响的研究[J].汽车技术,2009(10):21-24.

[5] 徐柱,何锋,曹占勇,等.某轿车白车身结构强度分析与优化研究[J].现代制造工程,2020(2):82-87.

[6] 朱天军,孔现伟,索乾,等.某轿车白车身静态刚度试验方法研究[J].汽车技术,2013(11):43-47.

[7] 焦学健,邢帅,赵慧力,等.基于Hyperworks某乘用车白车身刚度及模态分析[J].山东理工大学学报(自然科学版),2017,31(2):40-43,48.

[8] 王青.某SUV白车身疲劳耐久性能研究及结构改善[D].秦皇岛:燕山大学,2017.

Comparison of Bending and Torsional Stiffness Test and Simulation for Body in White

WANG Duohua, ZHOU Li, ZHOU Yang

( China Merchants Testing Vehicle Technology Research Institute Company Limited, Chongqing 401329, China )

The stiffness of car body in white affects the riding comfort and safety of drivers and passengers at the same time. Taking a passenger car body in white as the research object, this paper obtains the bending static stiffness and torsional static stiffness of the body in white by using the test method and computer numerical simulation method respectively. Through the comparative analysis of the results, it is found that the stiffness values of the body in white obtained by the two methods meet the design requirements, and the stiffness curves obtained by the two methods are very smooth, indicating that the overall stiffness design of the body in white is reasonable. The results verify the reliability of the two methods and provide data reference for the design of the body in white.

Body in white;Bending static stiffness;Torsional static stiffness; Simulation method

U461.99

A

1671-7988(2023)03-118-04

10.16638/j.cnki.1671-7988.2023.03.022

王多华(1990—),男,硕士,工程师,研究方向为汽车车身及零部件,E-mail:wdhhhxx@163.com。