新型高强度悬架集成制造技术研究

2023-02-18张建中王敏王勇陈建河谭学慧鄂庆文高峰

张建中,王敏,王勇,陈建河,谭学慧,鄂庆文,高峰

(内蒙古第一机械集团有限公司,内蒙古 包头 014000)

0 引言

悬架系统是轮式装甲车辆行动系统的核心部件,近年来,随着轮式装甲车辆迅速发展,产品类型的持续递增,悬架系统也在结构设计、制造工艺等方面不断地被改进。我国轮式装甲车辆的研制和生产尚处在初级阶段,悬架结构和性能与国外还存在较大差距。

本文针对我国轮式装甲车辆悬架系统核心零件成形技术落后,严重影响产品强度和质量稳定性,热处理变形大,影响部件焊接;部件焊接变形大,加工效率低,不能满足批量配套生产要求,通过对轮式装甲车辆悬架集成制造技术研究,实现轮式装甲车辆悬架系统横臂焊合件核心零件左右U形板整体热成形的工艺创新、横臂焊合件核心零件热处理变形控制、部件焊接变形控制及对高效机械加工工艺的创新。新技术的应用为轮式装甲车辆悬架系统转型升级和产品研发提供了技术支持,具有显著的军事国防效益。

1 困扰悬架系统发展的主要原因

1)横臂焊合件核心零件左右U形板成形技术比较落后,制约着悬架系统的发展空间。左右U形板是系列轮式装甲车辆悬架上下横臂焊合件中的核心支撑零件,规格多(10种)、基数大,形状为不规则的立体空间结构,尺寸精度要求较高,加工难度非常大。

2)下支架总成核心零件左右支架热处理后变形大且无法校正,成为该部件生产过程的瓶颈工序,制约着悬架系统的整体发展。左右支架为薄壁U形弯曲零件,而且尺寸较大(长1980 mm),在淬火、回火之后扭曲变形严重。

3)横臂焊合件、下支架总成等部件焊接过程的变形控制是影响悬架系统技术发展的最重要因素。部件焊接变形的控制是悬架系统生产的核心技术,由于组成该部件的零件均为中硬度特种钢,特种钢的焊接性能较差且焊接过程变形非常严重,即使采用后续加工零件留加工余量、焊后进行精加工的工艺方法,仍存在大部分产品焊接变形太大、加工过程加工余量不足的现象。

4)部件高效机械加工是影响悬架系统发展的另一重要因素。因为部件焊接变形不可能完全控制,对于复杂形状的焊接件,焊接变形的规律性也不是很强。

2 技术改进方案

通过以上的分析,影响轮式装甲车辆悬架系统发展的主要因素为:横臂焊合件左右U形板成形难题;下支架总成核心零件左右支架热处理变形控制;部件焊接变形控制和部件高效加工工艺研究等。

1)针对目前悬架系统左右U形板拼焊状态生产效率低、产品一次交检合格率低、质量不稳定等缺点。经过详细的论证和利用仿真原理分析,决定设计制造成形模具,对产品进行整体成形制造技术研究,提高生产效率和产品质量。

2)针对下支架总成核心零件左右支架热处理变形控制工艺难点,通过热处理前对零件进行一系列的工艺加固,改变零件加热、入水、回火时的装炉、操作方法等,有效地降低左右支架的热处理变形,提高产品的生产效率和产品质量。

3)通过工艺试验摸索,掌握部件焊接过程的变形规律,一方面利用焊接夹具及反变形装置的使用,抑制焊接过程的变形;另一方面不断地对焊接顺序进行调整,对焊接参数进行优化,对焊接工艺进行完善,减小部件焊接过程的变形,提高生产效率。

4)通过专用工装的使用,对焊接变形进行合理的分配,消除焊接变形对部件机械加工的影响,减少装夹、找正的辅助时间;通过加工工艺的完善、加工参数的优化等措施的实施,提高机械加工效率,达到高效加工的目的。

3 具体实施方案

3.1 理论分析

3.1.1 材料对零部件热处理、成形的影响

轮式装甲车辆悬架系统选用的主要材料为特种钢,合金元素含量相对较多,比例较高[1],加大了材料的脆性和黏性,给材料成形和热处理增加了难度,容易造成成形过程中出现裂纹、褶皱和热处理过程扭曲变形等缺陷,影响产品质量。

经过分析,左右U形板材料较厚(10 mm),零件形状比较复杂,弯曲部位较多,中硬度热处理后强度较高,热处理后成形压力较大且容易使零件拉裂;虽然左右支架材料较薄(5 mm),零件体积较大,成形结构较简单,但由于弯曲处R太小(R12 mm),中硬度热处理后成形容易在R处产生裂纹,因此均采用先成形后热处理的方法。为了保证成形或弯曲过程中材料内部组织达到最佳状态,具有最好的延展性,经分析,当材料内部组织为奥氏体时最好,最容易成形。因此,将左右U形板成形的工艺方案确定为模具热冲压成形,将毛坯进行去应力退火处理,预弯形后进行整体热成形,最后进行热处理。左右支架采用折弯机冷折,成形后进行热处理。

左右U形板整体热冲压成形后,空间立体结构使其强度和刚度较好,通过工艺试验,热处理变形对其影响较小,不影响后续的装配焊接。左右支架由于体积较大、厚度较薄,热处理后变形较大,可通过工艺技术研究,采取必要的工艺手段,减小其热处理变形,保证产品质量。

3.1.2 冲压成形原理分析

与普通材料冲压成形相比,高强度特种钢板材的延展性和塑性较差,屈服强度大,由于Si元素含量较高,冲压过程容易出现拉裂等缺陷,因此对模具和冲压参数的要求非常严格。为了尽可能减少成形过程缺陷的产生,成形前对毛坯料片进行去应力退火,消除毛坯下料过程产生的应力和原材料残余应力;为了保证热冲压成形过程零件的流向、定位的准确性,毛坯热处理后进行预弯形处理,保证冲压成形时料片与模具的贴合度,从而减小定位误差,保证产品质量;通过工艺试验,对冲压成形模具结构、回弹力、模具材料、模具间隙等影响产品结果的因素进行调整和不断的完善,使其达到预期的效果。

3.1.3 部件焊接变形原理分析

部件在焊接过程中,由于局部受热不均匀,容易引起焊接变形[2]。轮式装甲车辆悬架系统主要部件均采用焊接结构,焊接变形的控制是影响悬架系统发展的重要因素之一。如何防止和消除横臂焊合件、下支架总成等部件焊接过程的变形,成为该集成制造技术研究的重点内容之一。通过对部件结构的分析,虽然部件结构比较复杂且不规则,但只要对其主要零件,关键尺寸部位采取措施,减小或消除其焊接应力,采取焊接时对主要零件、关键尺寸留加工余量,焊接后对部件进行机械加工的工艺方法可以满足产品设计要求。

3.1.4 部件高效机械加工原理分析

由于部件的结构复杂且形状不规则,机械加工过程装夹、找正等消耗的辅助时间较长,直接影响着机械加工的效率。可以通过辅助工装的使用,达到快速定位、夹紧、找正的目的,是提高加工效率的一条有效途径;对工艺流程进行优化,减少工序间周转时间是另一条有效的措施。总之,通过工艺优化可以实现高效加工的目的。

3.2 方案的选择

3.2.1 热处理

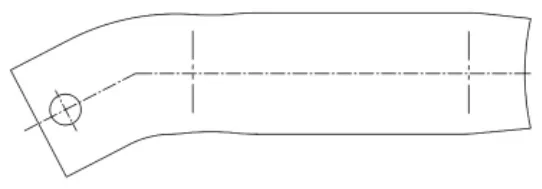

根据理论分析的结果,轮式装甲车辆悬架系统核心零件左右U形板和左右支架的热处理方案为毛坯状态(毛坯料片)进行去应力退火,其主要作用为消除毛坯下料过程产生的应力和原材料残余应力[3],消除应力对后续加工的影响。左右U形板毛坯下料示意图如图1所示。

图1 左右U形板毛坯下料示意图(之一)

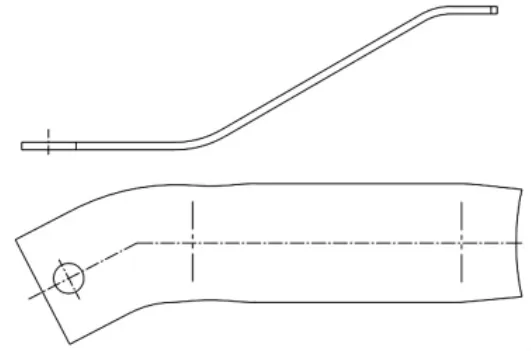

冲压过程采用热冲压成形的工艺方案,冲压时将预弯形后的毛坯进行预热处理,即将毛坯加热到900 ℃±10℃,保温20~50 min,保证晶粒完全转化后进行冲压成形,保证冲压过程毛坯的内部组织达到最佳的冲压状态[4],成形后将零件从模腔中取出,水平放置在托盘上空冷。预弯形后产品示意图如图2所示。

图2 预弯形后产品示意图(之一)

成形后对产品进行热处理淬火(中硬度286~340 HB(d=3.6~3.3 mm)),满足产品热处理性能指标,保证产品的使用要求。由于左右U形板结构为立体空间结构,稳定性较好,成品热处理后变形较小,无需进行校正就能满足部件组焊要求。

左右支架热处理方案与左右U形板相同,区别在于左右支架热处理变形较大,必须采取工艺措施才能有效地控制变形量。具体内容见工艺研究过程。

3.2.2 冲压成形

1)模具的设计制造。根据左右U形板的厚度和材料性能,对制造冲压模具的材料的性能要求非常高,为了满足使用要求,同时考虑制造成本,采用45铸钢基体上固定5CrNiMo模块或堆焊5CrNiMo焊条的结构,保证了足够的模具强度和刚度。为了掌握确切的模具参数,根据产品毛坯实际厚度和产品使用要求,设计凸模工作尺寸(宽度)为60 mm,凹模工作尺寸(开口尺寸)为82 mm,理论单边间隙为料厚加1 mm,其余形状尺寸均按名义尺寸设计,根据试冲结果对模具进行调试,保证产品满足设计要求。

2)设备选择。经计算,左右U形板热成形时成形力约为2700 kN,根据估算的模具尺寸,对设备功率、工作台大小、闭合高度、顶出力等主要参数要求较低,设备具备项目研发所需的能力。

3)左右支架直接在折弯机上进行成形工序,成形过程中,用检验样板配合保证成形的尺寸。

3.3 工艺研究过程

3.3.1 冲压工艺研究

针对左右U形板板料特性及产品结构特性,初步确定为热冲压成形,工艺流程如下:数控等离子制展开料→冲压成形。模具试冲过程中发现板料直接成形流料不稳定,导致工件外形满足不了理论要求。经过分析,产生此问题的主要原因是工件与定位面接触面小,定位不稳定。重新调整冲压工艺,增加预弯形工序,将冲压成形过程分为两个工序进行,即预弯形→热冲压成形。通过预弯形可以有效地消除毛坯定位差、与模具贴合不好等不利因素的影响,避免冲压过程产品出现偏移,影响质量稳定性。

加热温度是热冲压成形过程最重要的参数之一,经过对特种钢材料成分和热处理参数的认真研究,结合冲压试验的依据,最终确定加热温度为900 ℃±10 ℃,保温时间为20~50 min,该温度下材料中的内部组织将全部转化为奥氏体,具有更好的塑性和延展性,保证产品顺利成形且质量稳定。

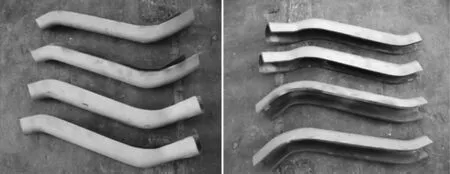

冲压速度也是成形过程中一项重要的参数。由于是热冲压成形,冲压速度过慢,毛坯温度降到临界点以下时,材料的形变能力降低,容易形成冲压缺陷;冲压速度过快,产品塑性变形过程加快,容易使产品局部瞬时拉力剧增而将产品拉裂[5]。经过试冲环节的摸索,最终确定冲压速度为10 mm/s。进行制造技术研究前后产品对比图如图3所示。

图3 进行制造技术研究前后产品对比图

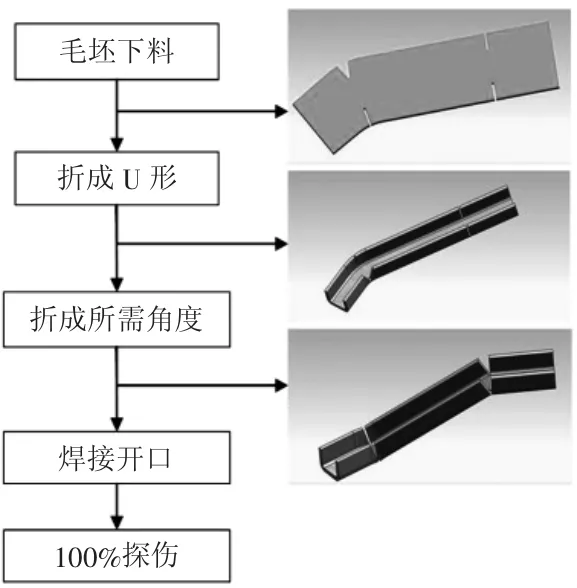

3.3.2 进行课题研究前后左右U形板成形方法对比

课题研究前、后的工艺流程分别如图4、图5所示。

图4 改进前工艺流程

图5 改进后工艺流程

3.3.3 模具结构设计

该系列轮式装甲车辆左右U形板共10种,按左右对称关系可分为5组。由于该产品为不规则空间立体结构,为了保证在冲压成形过程中压力机受力均匀、平稳,根据产品左右对称关系,将模具的设计方案确定为每套模具一次冲压2件产品(左右各1件),一次冲压成形,10种产品共需5套模具。冲压时将模具压装在油压机工作台中心位置,保证油压机工作过程受力均匀、平稳的同时,能更好地保证产品冲压成形的质量[6]。小批量试制实物照片如图6所示。

图6 小批量试冲实物照片

由于每套模具一次冲压出2件产品,结合油压机工作台面的大小、成形过程受力分析、冲压时毛坯定位等因素,确定模具的结构为上下结构,凸模在上,与工作主轴连接;凹模在下,与机床工作台固定在一起,其中凹模模块中间高、两头低的背靠背结构。该结构在保证产品冲压质量的同时操作方便、易于清理,能满足批量生产的要求。实物照片如图7所示。

图7 冲压模具

对于厚度为10 mm的高强度装甲板,借鉴薄板料模具设计的基础,利用UG软件进行模具设计,经过反复的模拟试验和修改完善,所设计模具经过最终零件冲压实验,能够满足使用要求。

3.3.4 热处理工艺研究

1)毛坯去应力退火工艺研究。为了保证毛坯在后续预弯形、冲压成形、折弯工序中获得最佳的组织、力学性能,必须严格控制去应力退火后毛坯的硬度。经过对试冲过程的现场跟踪和对试冲结果的数据分析和总结得出结论:将毛坯去应力退火后的硬度控制到≤217 HB范围内时,产品的延展性较好,可获得一个比较理想的综合力学性能,能满足冲压成形要求。

2)热成形(冲压)过程毛坯温度控制。在试冲过程中,毛坯的加热温度对冲压过程和效果的影响比较明显。为了保证产品在冲压过程中有比较好的塑性变形,分别对850 ℃、880 ℃、900 ℃三个温度进行了热冲压成形试验,前两个温度点,产品在冲压过程中容易出现工作压力过大、成形困难、底部R过大,满足不了图样要求,出现底平面没接触到气垫板、底部不平整等现象。经过对以上原因的分析和后续试验结果的研究,最终决定将加热温度调整为900 ℃±10 ℃,保温20~50 min,该温度下材料的内部组织将全部转化为奥氏体,具有更好的塑性,保证产品顺利成形且质量稳定。

3)热处理淬火工艺研究。针对左右U形板,为了保证产品热处理要求(热处理硬度为286~340 HB),冲压成形后对产品进行热处理淬火,淬火工艺按正常的特种钢淬火工艺执行。在加热过程中要规范地摆放零件,以保证零件各部受热均匀,浸入淬火介质时要求零件U形底部向下,平行地进入淬火介质,防止产品变形。

对于左右支架,产品为薄壁U型弯曲零件,而且尺寸较大,在淬火、回火之后变形严重,以往采用台车炉水平加热,零件单件加热淬火,淬火后发生扭曲变形,而且变形较大,并且已经成形的零件在校正时非常困难。通过对现有设备进行技术改造,采用井式炉将零件垂直加热,淬火时也垂直入水,为了防止变形,零件槽内加了4根拉筋,并且将2件零件扣到一起,进行局部点焊,整体热处理淬火、回火后再打开,利用零件自身的强度抵抗变形,大大减少了变形,保证了单件产品的质量。

3.3.5 部件焊接变形控制工艺研究

1)根据横臂焊合件的结构特征,设计制造了焊接夹具,通过心轴定位,将主要零件固定在焊接夹具上,压紧后进行焊接,焊接过程中根据工艺要求的焊接顺序依次从内到外、由小焊缝到大焊缝、先两边后中间进行焊接。焊接过程中,通过夹具的遏制(局部有反变形装置),有效地防止变形。为了防止去应力回火过程发生变形,回火时用一根防变形心轴穿在两支座孔中间,保证回火过程中两孔的同轴度,满足机械加工要求。

2)左右支架是下支架总成中最重要的两个零件,焊接成部件后跨度大,机加后要保证其上的各平板平面度及平行度≤1 mm,各组孔系位置度及垂直度≤0.5 mm。为了保证部件焊接后能满足机械加工要求,设计制造了专用焊接夹具,利用焊接夹具的夹紧力,遏制零件变形,减小部件的整体变形。将左右支架总成固定在焊接夹具底板上之后,通过连接板总成将一端连接在一起,用压紧螺钉紧固在焊接夹具上;其余零件用焊接夹子夹紧,焊接过程中零件不松开,利用焊接夹具的刚性遏制焊接变形。通过对部件结构的分析,结合理论上焊接过程的变形规律,对左右支架、连接板总成、弯板总成、底板和上盖板等主要零件的焊接顺序和焊缝分布情况进行了明确的规定,对点焊后、整体焊接后、校正后3种状态进行测量分析,掌握焊接变形量的大小和焊接变形的规律,利用焊接变形之间的相互作用来抵消焊接变形,从理论上消除焊接变形,对焊接工艺方案进行调整完善,达到焊接工艺研究的目的。同时针对焊接过程变形严重的部位,设置反变形装置,有效地控制焊接变形。

3.3.6 部件高效加工工艺研究

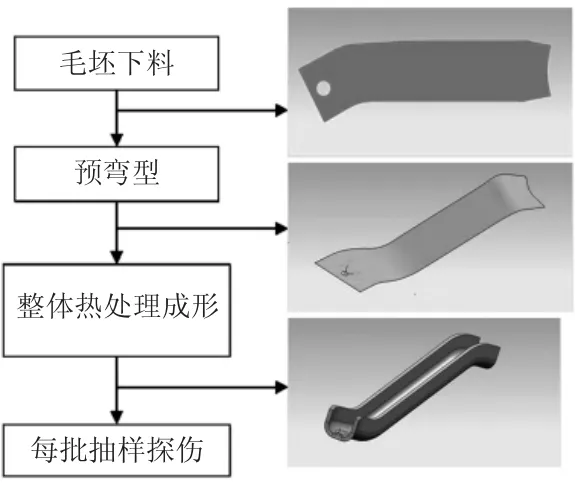

有效控制焊接变形后,通过设计制造专用工装,减小部件加工过程的定位、装夹、找正等辅助时间,为关键部位的精加工配备专用定尺寸刀具,保证尺寸的精度。专用工装的使用可大幅提升加工效率,同时有效地提高了产品质量,为批量配套提供了保障。实物效果如图8所示。

图8 整体热成形产品实物图

4 结论

通过对悬架系统整体及重要零部件的集成制造技术研究,使轮式装甲车辆悬架系统核心零部件左右U形板整体热成形、左右支架热处理变形控制、部件焊接变形控制,以及部件高效加工制造技术的研究等核心技术得到了突破,取得了较好的效果。左右U形板整体热成形技术提高生产效率和产品质量的同时,填补了中等厚度特种钢板材整体成形技术的空白;掌握了大型薄壁异形特种钢板材成形后热处理变形控制方法;突破了框架式焊接件焊接变形控制方法以及部件高效加工制造技术,为轮式装甲车辆悬架系统的发展和创新奠定了技术基础,积累了较详实的技术资料。